Электронные диагностические средства

Разработка динамических методов диагностирования, развитие электроники создали благоприятные предпосылки для создания и практического применения электронных диагностических приборов, систем и автоматизированных установок.

Электронные диагностические средства (ЭДС) реализуют высокоэффективные универсальные методы, обеспечивают преобразование физических величин в электрические, способствуют автоматизации процесса диагностирования. В отличие от механических приборов и устройств ЭДС обладают быстродействием измерений, возможностью выборки диагностической информации из процессов, протекающих в работающих машинах, автоматической обработки диагностических параметров и выдачи диагноза с логическим заключением о техническом состоянии, качестве, остаточном ресурсе машины.

ЭДС позволяют осуществлять процесс диагностирования в системной последовательности по заданной программе, обеспечивая высокую производительность и достоверность диагноза, и создают условия для индустриализации процесса диагностирования машин в условиях завода-изготовителя, эксплуатации и ремонта в едином технологическом комплексе.

Развитие электронных диагностических средств определяется уровнем разработки эффективных безразборных диагностических методов, наличием преобразователей механических величин в электрические сигналы (датчиков), степенью взаимной приспособленности диагностируемых объектов и измерительных устройств.

|

|

|

Прямые измерения параметров, таких, как давление, перемещение, расход, температура и др., для современного уровня электроизмерительной техники не представляют трудностей. Однако измерение этих параметров связано со сложностью подключения датчиков, чувствительные элементы которых должны вводиться в полости диагностируемых объектов, что связано с частичной разборкой объекта и нарушением нормального функционирования проверяемого узла.

Отечественный и зарубежный опыт показывает, что одним из важнейших средств повышения качества, надежности и экономической эффективности использования машин служит применение систем виброакустинес-

135

кого диагностирования, устраняющих демонтаж и разборкумеханизмов и агрегатов. Требования обеспечения комплексной безразборной оценки технического состояния машин и механизмов в рабочих условиях выдвигают на передний план именно методы виброакустического диагностирования, как наиболее чувствительные к различным отклонениям параметров технического состояния от нормы.

Эффективность методов виброакустического диагностирования обусловлена не только органической связью используемой измерительной информации, содержащейся в виброакустических сигналах, с динамическими процессами возбуждения и распространения колебаний в машинных конструкциях, но и возможностью автоматизации процессов съема и обработки многомерной высокочастотной измерительной информации с помощью современной микропроцессорной техники и организаций процедур диагностирования на основе математического аппарата теории диагностирования машин.

|

|

|

Современные многопараметровые электронные приборы и электронные автоматизированные установки наряду с контролем температуры, давления, крутящего момента, расхода топлива и других технических характеристик механизмов широко используют параметры виброакустических процессов. В ряде электронных приборов и систем диагностирования виброакустический метод контроля принят р качестве основного.

Первичные измерительные преобразователи.Применениеэлектронных диагностических средств привело к необходимости разработки

К выбора первичных преобразователей (датчиков), обеспечивающих преобразования параметров, представленных неэлектрическими величинами (давление, частота вращения, температура, вибрации и т. п.), в электрические параметры.

|

|

|

Разнообразие диагностических параметров по физической природе, диапазону и характеру изменения выдвигает специфические задачи, связанные с рациональным преобразованием параметров в электрические сигналы.

первую очередь решается задача определения рационального состава

К количества измерительных преобразователей (ИП) с учетом их электрических, эксплуатационных и метрологических характеристик. ИП

136

должны быть по возможности универсальны и удобны для установки на объекте.

Основной характеристикой ИП является точность. Датчик является важнейшим звеном в последовательной цепи преобразований диагностической информации. Поэтому характеристики ИП выбирают с учетом воспринимаемого процесса и точности измерительных и обрабатывающих блоков диагностических устройств, методической погрешности измерения, пределов изменения параметров состояния.

Для диагностирования тракторов и зерноуборочных комбайнов разработан и подобран ряд ИП. Рассмотрим основные из них.

Вибропреобразователи. Это измерительные преобразователимеханических колебательных процессов (случайных и детерминированных вибраций) в электрические— в широком диапазоне частот. Вибропреобразователь — входное звено в электронной блок-схеме вибрационного диагностического прибора. Он должен воспринимать измеряемые механические колебания, успевать реагировать на их изменения

|

|

|

3. преобразовывать механические колебания в пропорциональную им электрическую величину с минимальной погрешностью. К' наиболее удобным для регистрации параметров вибрации с целью диагностирования машин относятся преобразователи ускорения (акселерометры) и скорости. Преобразователи ускорения независимо от конструкции и принципа действия включают элементы, осуществляющие двойное дифференцирование перемещения, подаваемого на вход диагностического устройства.

пьезоэлектрических датчиках преобразование механических колебаний в электрические сигналы основано на появлении электрических зарядов на гранях некоторых кристаллических тел при воздействии на них механических сил.

Перед выбором вибропреобразователя необходимо изучить характеристики вибраций механизмов, а также изменения параметров вибраций при износе механизмов (от начального до предельного состояния).

Собственная частота вибропреобразователя должна превышать частоту вибраций измеряемых процессов. Вибропреобразователи должны обладать достаточной поперечной чувствительностью и малой погрешностью

137

измерения, а также согласованностью с входом измерительного или диагностического прибора.

ее процессе измерения параметров вибраций важное значение имеет способ крепления вибропреобразователя на поверхности блока агрегата машины. Привертывание вибропреобразователей стальной шпилькой до плотного прилегания установочной поверхности его к поверхности агрегата обеспечивает наилучшую частотную характеристику. При использовании других способов крепления рабочая частота вибропреобразователя перемещается в сторону более низких частот. В условиях эксплуатации машин установка преобразователя с помощью магнита в дефектацконных зонах машины удобна. Однако необходимо учитывать, что рабочая частота в сравнении с креплением стальной шпилькой смещается с 10000 Гц до 5000 Гц, и следовательно, без искажения вибрации будут регистрироваться сигналы только до 5000 Гц. Использование прижатия датчика к поверхности агрегата с помощью щупа сохраняет линейную частотную характеристику в основном до 1000 Гц.

При выборе датчика кроме высокой чувствительности следует учитывать его динамический и частотный диапазоны, которые должны соответствовать воспринимаемому вибрационному процессу, что обеспечивает наименьшую погрешность преобразования.

Датчики давления. В основе построения датчиков есть то или иноефизическое явление или свойство материала, которое позволяет преобразовать давление в электрический сигнал. Значительное распространение в качестве воспринимающих органов давления получили упругие элементы: мембраны, сильфоны, трубчатые пружины. Для измерения высоких давлений используется изменение сопротивления проводников и полупроводников, помещенных в контролируемую среду. Широкое применение получили пьезоэлектрические датчики давления. Действие пьезоэлектрического датчика давления основано на возникновении зарядов на гранях пьезоэлемента при приложении к нему давления.

Датчики расхода. При диагностировании двигателей внутреннегосгорания необходимо определять удельный расход топлива, количество газов, прорывающихся в картер, воздуха, поступающего в цилиндры, и др.

Наиболее простой и удобный способ заключается в использовании небольшого перепада давления в сужа-

138

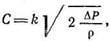

ющемся сопле, который и определяет расход газа. На пути движения газа устанавливают шайбу переменного сечения. Датчиком измеряют перепад давления (Н/м2)—АР, далее определяют скорость (м/с) газа по формуле

где k — коэффициент; ρ — плотность газа, Н/м3.

Объемный расход газа (м3/с) определяется выражением V=cf,

где f — площадь наиболее узкого участка сопла, м2.

Система ДИПС КИ-13940 укомплектовывается датчиком расхода конструкции ГОСНИТИ КИ-12371.

Датчики температуры. Для измерения температуры отработавшихгазов двигателя хорошо зарекомендовали себя термопары. Для измерения и контролирования температуры охлаждающей жидкости или масла в картере двигателя целесообразно использовать диоды и триоды, обеспечивающие формирование ЭДС при их нагревании.

Для диагностического прибора ЭМДП и автоматизированных установок КИ-13940 и КИ-13950 применяется датчик температуры на основе чувствительного элемента типа Д-808, установленного в полость трубки диаметром 6 мм и длиной 300 мм. Такой датчик-щуп позволяет измерять температуру масла в двигателе и воды в радиаторе. Установки КИ-13940 и КИ-13950 для измерения температуры укомплектованы термометрами сопротивления типа ТСМ-6097.

Датчики частоты вращения. Для восприятия частоты вращениябесконтактным способом и преобразования его в выходной электрический сигнал используют различные явления. Наиболее удобный и надежный датчик частоты вращения для диагностирования машин — индуктивный и фотоэлектрический преобразователи.

Для диагностических приборов и автоматизированных установок применяют индуктивные датчики ОВИ-Г (отметчик ВМТ) и ОВИ-2 — отметчик частоты вращения и угловых ускорений.

139

Электронные диагностические приборы и устройства. В основуэлектронных диагностических приборов положены динамические методы, быстродействующие устройства контроля, использование неустановившихся и тестовых режимов работы машин.

Измеритель мощности дизелей с цифровым индикатором (ИМД-Ц). Вприборе ИМД-Ц реализован метод диагностирования энергетических параметров двигателей внутреннего сгорания по параметрам ускорения на неустановившихся режимах работы двигателя.

Режим разгона применяют для определения эффективной мощности, а полный и частичный выбег — для определения полной индикаторной мощности дизеля, мощности каждого цилиндра в отдельности и механического КПД (см. гл. V), Данный метод основан на анализе переходных процессов, возникающих в дизеле при резком увеличении или выключении подачи топлива.

результате резкого увеличения подачи топлива (режим разгона) крутящий момент, а следовательно, и эффективная мощность будут иметь положительный знак, при резком уменьшении подачи топлива (выбеге)— отрицательный.

На рисунке 6.3 приведены блок-схема и общий вид прибора ИМД-Ц. Определение мощности двигателя прибором ИМД-Ц осуществляется путем измерения углового ускорения коленчатого вала в режиме свободного разгона. Чем больше мощность, тем быстрее возрастает частота вращения коленчатого вала. Определение часового расхода топлива можно осуществить параллельно с определением мощности двигателя путем измерения в процессе разгона с помощью прибора КИ-13967, установленного

4. топливную магистраль низкого давления.

Основные технические данные прибора ИМД-Ц: диапазон измерения частоты вращения коленчатого вала 100 ...5000 мин-1; диапазон измерения углового ускорения 30... 300 с2; диапазон измерения напряжения 5... 30 В. Питание от внешнего источника тока напряжением 10... 13,5 В, потребляемая мощность не более 5 Вт, масса прибора 2,5 кг, точность измерения мощности 2,5%. Прибор ИМД-Ц входит в состав диагностического комплекта КИ-13919А, а также в передвижные диагностические установки и используется при плано-

140

Рис. 6.3. Прибор ИМД-Ц:

и — блок-схема: 1 — маховик двигателя; 2 — индуктивный датчик; 3 — преобразователь измеряемых величин в напряжение; 4 — преобразователь напряжения в интервал

времени; 5 — счетчик; 6 — генератор импульсов; 7 — цифровое табло; б — общий вид прибора; 1 — первичный преобразователь; 2 —цифровое табло; 3 — передняя панель

вом и заявочном техническом обслуживании тракторов.

Электронный малогабаритный диагностический прибор ЭМДП —переноской полевой прибор для мастеров-наладчиков.

Прибор позволяет измерять:

частоту вращения коленчатого вала двигателя бесконтактным способом в пределах 0... 2000 мин-1 с погрешностью ±1,5%;

момент начала и продолжительность нагнетания топлива секцией топливного насоса двигателя в пределах от 0 до 50° поворота коленчатого вала с погрешностью ±5%;

температуру воды и масла, двигателя в пределах 0... 100 °С с погрешностью ±2%;

относительную величину общего уровня вибрации в дефектационных зонах блока двигателя с погрешностью ±20%.

\emdash помощью прибора можно проводить прослушивание сборочных единиц и механизмов двигателя.'

Питание прибора осуществляется от внутреннего источника питания на малогабаритных аккумуляторах типа ЦНК-0,45 в количестве 10 шт. Масса прибора 5 кг.

141

Рис. 6.4. Функциональная схема малогабаритного диагностического прибора ЭМДП ЛСХИ:

блок I (1—7) — для измерения вибраций и ослушивания механизмов машины; блок II (8-

В — для регистрации частоты вращения вала агрегата; блок III (12, 13, 16) — для определения угла опережения и продолжительности подачи топлива; блок IV (17, 18) — для регистрации температуры воды и масла двигателя, агрегата; 14 — индикатор; 19 —

блок питания

Прибор состоит из блоков для измерения вибрации, частоты вращения коленчатого вала, момента начала и продолжительности нагнетания топлива

5.температуры воды и масла двигателя (рис. 6.4). Блок регистрации вибрации служит для измерения относительного уровня вибрации, ослушивания узлов

6. механизмов двигателя. Для этого пьезоэлектрический датчик ИС-313 поочередно устанавливают в дефектационных зонах блока и механизмов двигателя.

Общий вид прибора ЭМДП с комплектом датчиков показан на рисунке

6.5.

Приборы ЭМДП нашли практическое применение в совхозах и колхозах страны. Сочетание прибора ЭМДП с диагностическими комплектами типа КИ-13905М, КИ-13919А, КИ-13924 и др. способствует уменьшению частичных разборок и сокращению трудоемкости диагностирования трактора до 20%.

Дата добавления: 2021-04-24; просмотров: 134; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!