Обработка деталей на токарных станках

Таблица 5.17 - Способы установки обрабатываемых деталей на токарных станках

| Способ закрепления | Когда рекомендуется |

| В патроне | Для чернового обтачивания жестких (l/d £ 1,5*4) деталей или для растачивания отверстий при  /d £ 5 /d £ 5

|

| В патроне с неподвижным люнетом | Для: обтачивания нежестких (  /d> 12) ступенчатых деталей; обтачивания особо тяжелых деталей массой более нормально допустимой станком, а также подрезки торца; центрования; сверления и растачивания отверстия с торца /d> 12) ступенчатых деталей; обтачивания особо тяжелых деталей массой более нормально допустимой станком, а также подрезки торца; центрования; сверления и растачивания отверстия с торца

|

| В центрах без люнета*2 | Для обтачивания жестких (  /d £ 15)

деталей /d £ 15)

деталей

|

| В центрах с подвижным люнетом | Для обтачивания на станках с высотой центров менее 500 мм нежестких (  /d > 15) гладких цилиндрических деталей /d > 15) гладких цилиндрических деталей

|

| В центрах с неподвижным люнетом | Для обтачивания нежестких (  /d£ 15) ступенчатых деталей, а также особо тяжелых деталей массой более нормально допустимой станком /d£ 15) ступенчатых деталей, а также особо тяжелых деталей массой более нормально допустимой станком

|

| На оправках | Для обтачивания полых заготовок после предварительного растачивания отверстия по 2-му или 3-му классам точности |

| На планшайбе | Для подрезки торца и растачивания отверстия в нетяжелых деталях, не являющихся телами вращения |

| На планшайбе с провесом | Для подрезки торца и растачивания отверстия в тяжелых деталях, не являющихся телами вращения |

Примечания:

|

|

|

1.  — длина, мм; d — диаметр обрабатываемой детали, мм.

— длина, мм; d — диаметр обрабатываемой детали, мм.

2. Соотношения  : d ., приведенные в таблице, ориентировочные.

: d ., приведенные в таблице, ориентировочные.

*При чистовой обработке отношение  : d можно увеличивать вдвое. *'При черновой обработке полых валов или труб в качестве переднего центра рекомендуется применять рифленый поводковый центр, а в качестве заднего - вращающийся центр для полых валов и труб по ГОСТ 8742-75. В этом случае отпадает необходимость в хомутике и поводковом патроне.

: d можно увеличивать вдвое. *'При черновой обработке полых валов или труб в качестве переднего центра рекомендуется применять рифленый поводковый центр, а в качестве заднего - вращающийся центр для полых валов и труб по ГОСТ 8742-75. В этом случае отпадает необходимость в хомутике и поводковом патроне.

Режущие инструменты

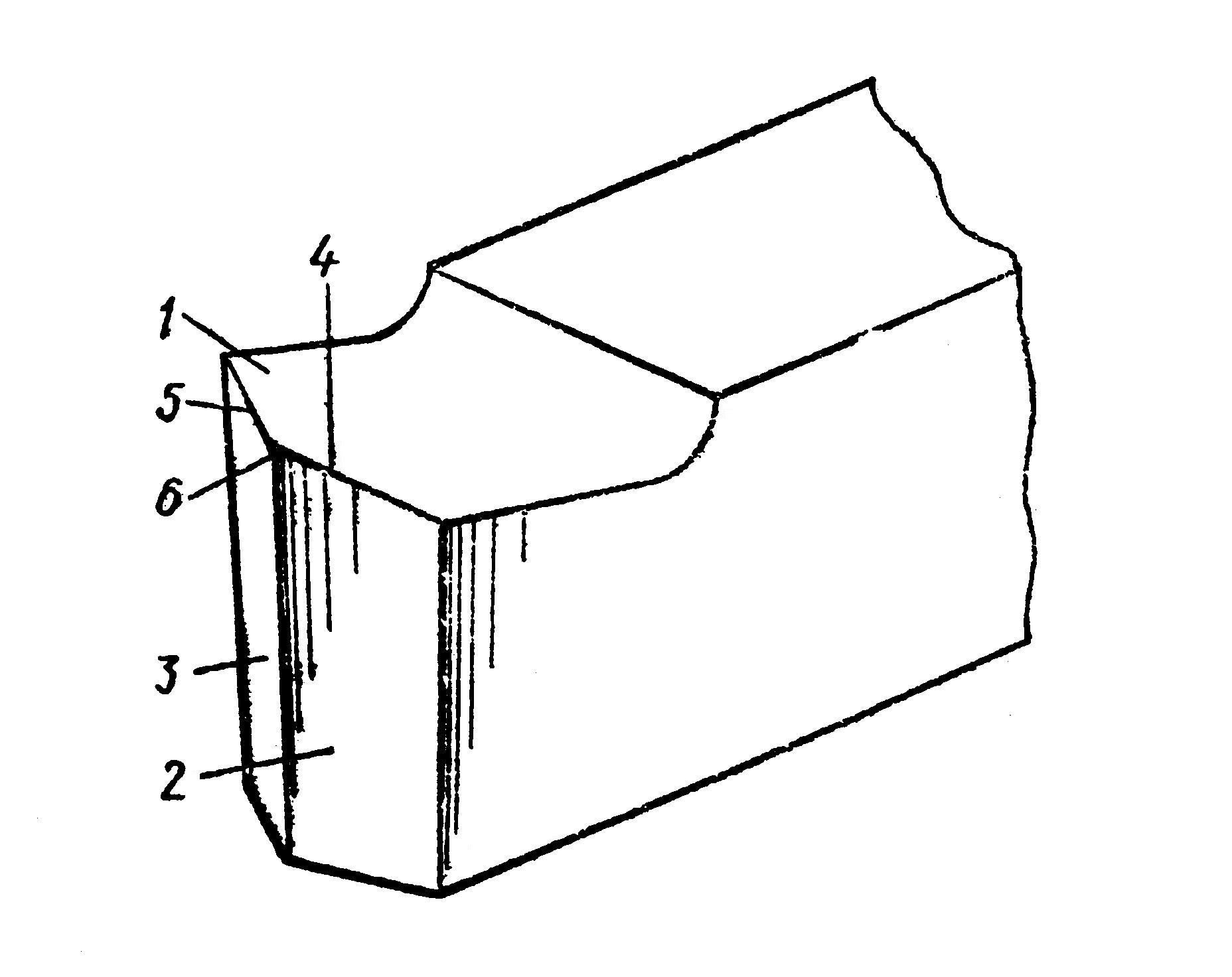

Рисунок 5.2 -Основные элементы токарного проходного резца

1 - передняя поверхность, по которой сходит стружка; 2- главная задняя поверхность, обращенная к обрабатываемой детали; 3- вспомогательная задняя поверхность, обращенная к обработанной поверхности детали; 4 - главная режущая кромка - линия пересечения передней и главной задней поверхностей; 5 - вспомогательная режущая кромка - линия пересечения передней и вспомогательной задней поверхностей; 6- вершина резца - точка пересечения передней, главной задней и вспомогательной задней поверхностей

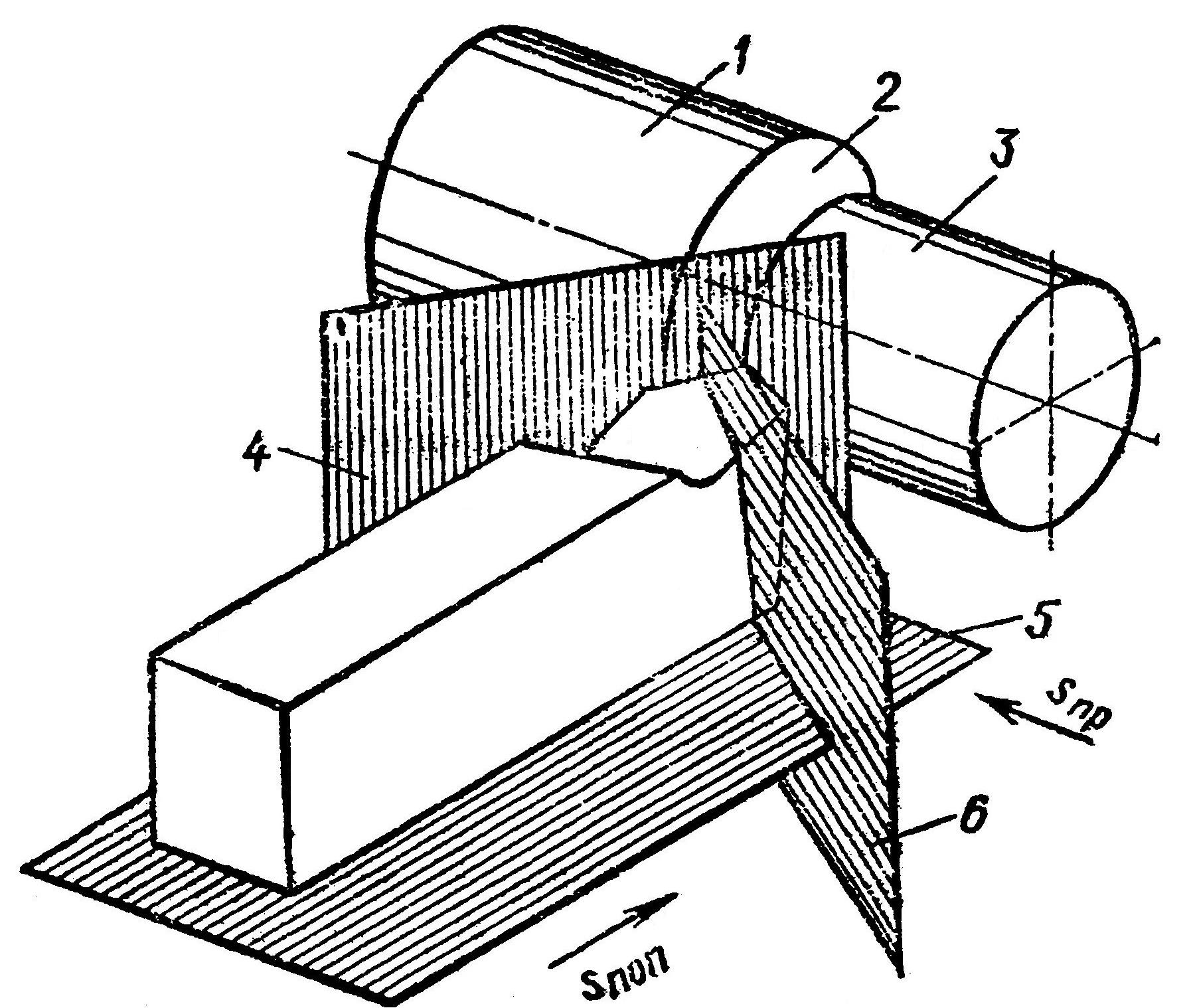

Рисунок 5.3 - Поверхности и плоскости, образуемые при обработке деталей резцом

1 - обрабатываемая поверхность, с которой снимается припуск на обработку; 2- поверхность резания, образуемая главной режущей кромкой; 3- обработанная поверхность, полученная после снятия припуска; 4- плоскость резания, касательная к поверхности резания и проходящая через главную режущую кромку; 5- основная плоскость, параллельная продольной и поперечной подачам (SПР и SПОП); 6- главная секущая плоскость, перпендикулярная к проекции главной режущей кромки на основную плоскость (кроме этой плоскости различают также вспомогательную секущую плоскость, перпендикулярную к проекции вспомогательной режущей кромки на основную плоскость)

|

|

|

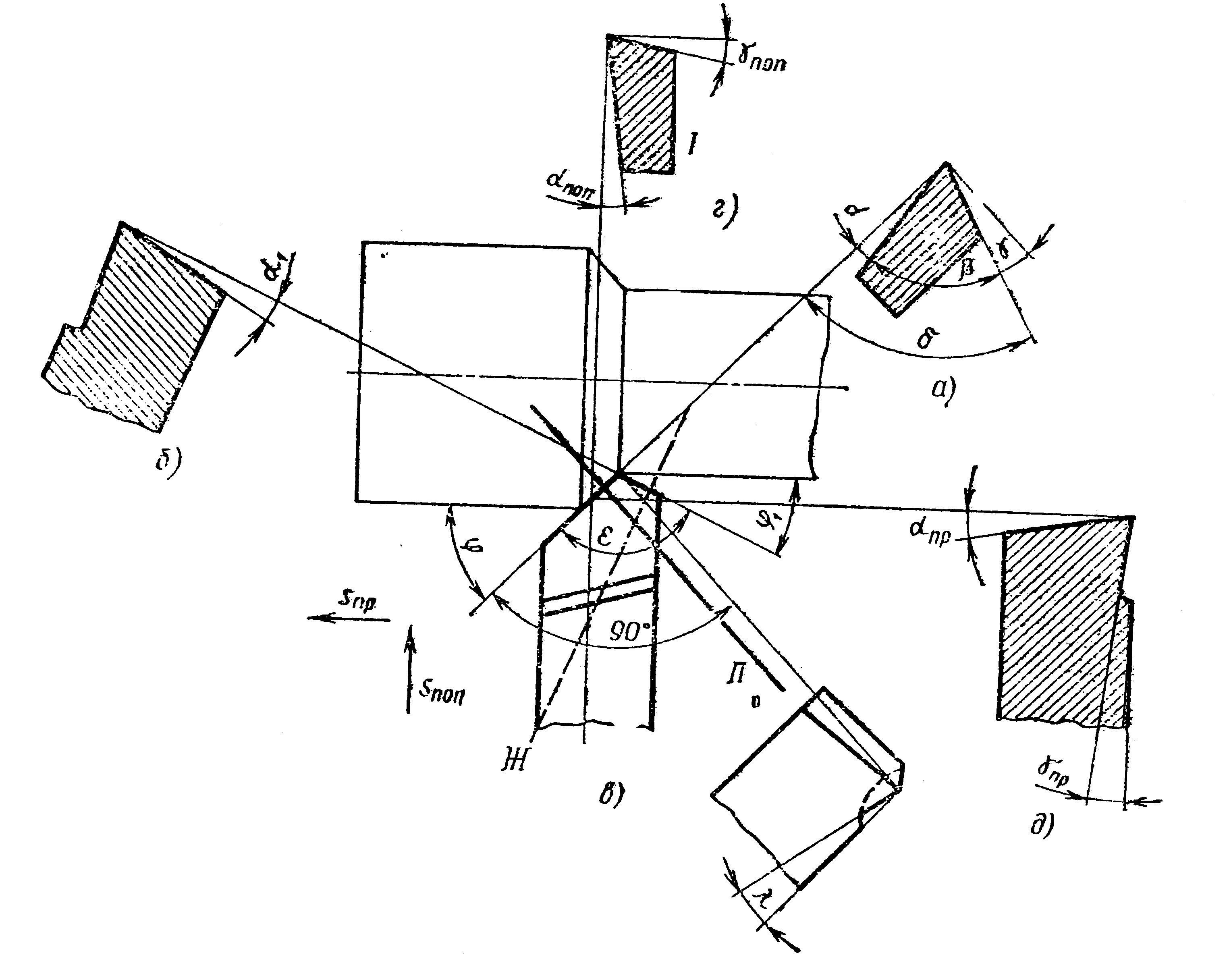

Рисунок 5.4 - Геометрические параметры токарного проходного резца:

I - основная плоскость; II - гласная секущая плоскость; III - вспомогательная секущая плоскость; а- углы в главной секущей плоскости (разрез по главной секущей плоскости):  - задний угол между главкой задней поверхностью и плоскостью резания; (

- задний угол между главкой задней поверхностью и плоскостью резания; (  - угол заострения между передней и главной задней поверхностями);

- угол заострения между передней и главной задней поверхностями);  - передний угол (между передней поверхностью и плоскостью перпендикулярной к плоскости резания и проходящей через режущую кромку); б - угол резания) (между передней поверхностью и плоскостью резания); б -

- передний угол (между передней поверхностью и плоскостью перпендикулярной к плоскости резания и проходящей через режущую кромку); б - угол резания) (между передней поверхностью и плоскостью резания); б -  , - задний вспомогательный угол (разрез по вспомогательной секущей плоскости);

, - задний вспомогательный угол (разрез по вспомогательной секущей плоскости);  - углы в плане:

- углы в плане:  - главный угол (между проекцией главной режущей кромки на основную плоскость и направлением продольной подачи);

- главный угол (между проекцией главной режущей кромки на основную плоскость и направлением продольной подачи);  - вспомогательный угол (между проекцией вспомогательной режущей кромки на основную плоскость и направлением продольной подачи);

- вспомогательный угол (между проекцией вспомогательной режущей кромки на основную плоскость и направлением продольной подачи);  - угол при вершине (между проекцией режущих кромок на основную плоскость);

- угол при вершине (между проекцией режущих кромок на основную плоскость);  - угол наклона режущей кромки (между главной режущей кромкой и линией, проведенной через вершину, резца параллельно основной плоскости); г -

- угол наклона режущей кромки (между главной режущей кромкой и линией, проведенной через вершину, резца параллельно основной плоскости); г -  и

и  углы в секущей плоскости; д-

углы в секущей плоскости; д-  и

и  — углы в продольной плоскости

— углы в продольной плоскости

|

|

|

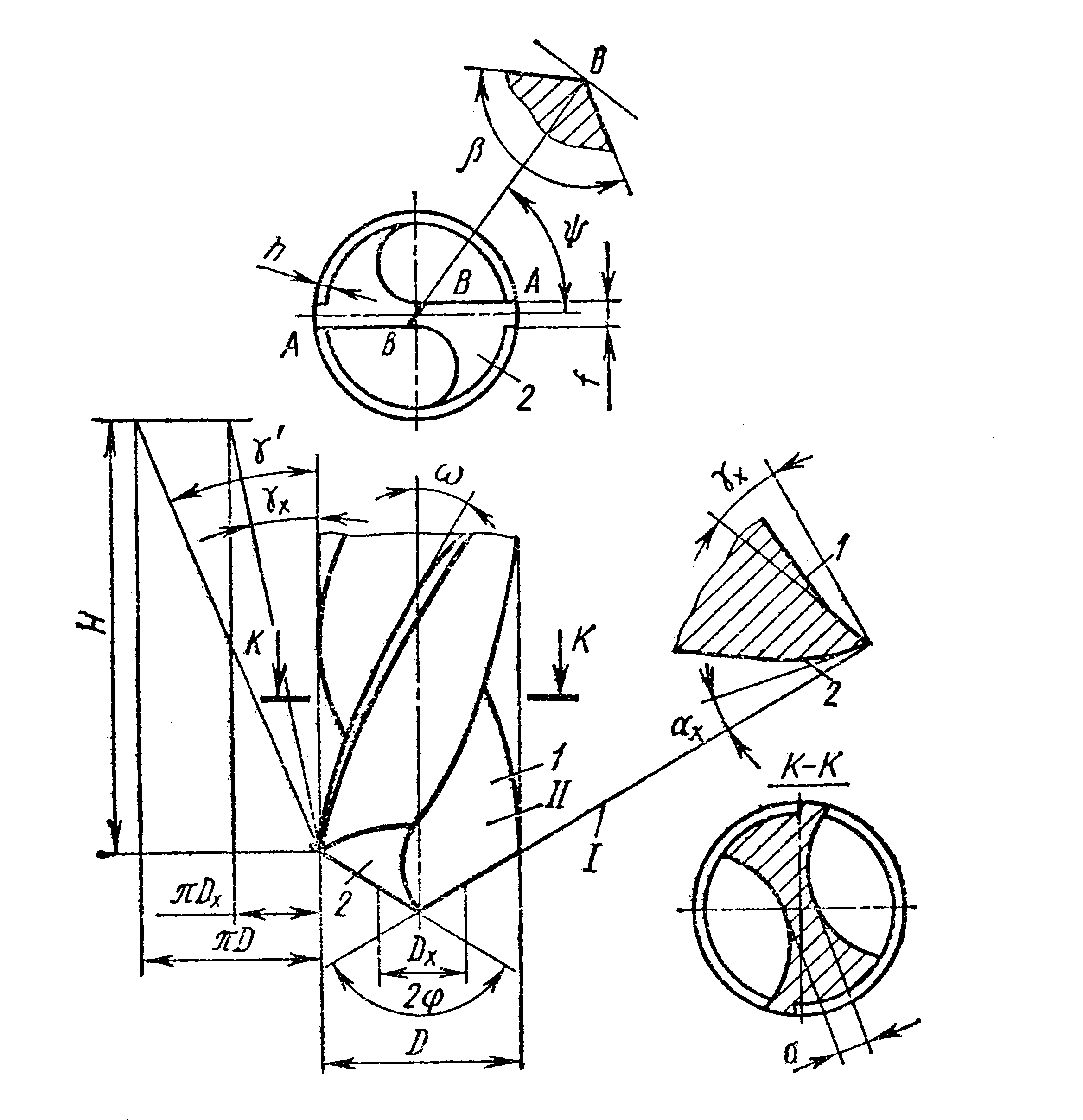

Рисунок 5.5 -Геометрические параметры спирального сверла:

I — плоскость резания, II — главная секущая плоскость; 1 — передняя поверхность сверла; 2 — задняя поверхность сверла; А В — главные режущие кромки; ВВ — поперечная режущая кромка; D— наружный диаметр сверла; DX — произвольный диаметр; f— ширина ленточки; h — высота ленточки; a — толщина перемычки;  — угол при вершине сверла;

— угол при вершине сверла;  — угол наклона винтовой линии;

— угол наклона винтовой линии;  — угол между главной и поперечной режущими кромками;

— угол между главной и поперечной режущими кромками;  и

и  — передние углы в продольных плоскостях в точках, расположенных соответственно на диаметрах D и DX ;

— передние углы в продольных плоскостях в точках, расположенных соответственно на диаметрах D и DX ;  и

и  — задний и передний углы в главной секущей плоскости в точке режущей кромки, расположенной на DX ; Н— шаг спирали.

— задний и передний углы в главной секущей плоскости в точке режущей кромки, расположенной на DX ; Н— шаг спирали.

|

|

|

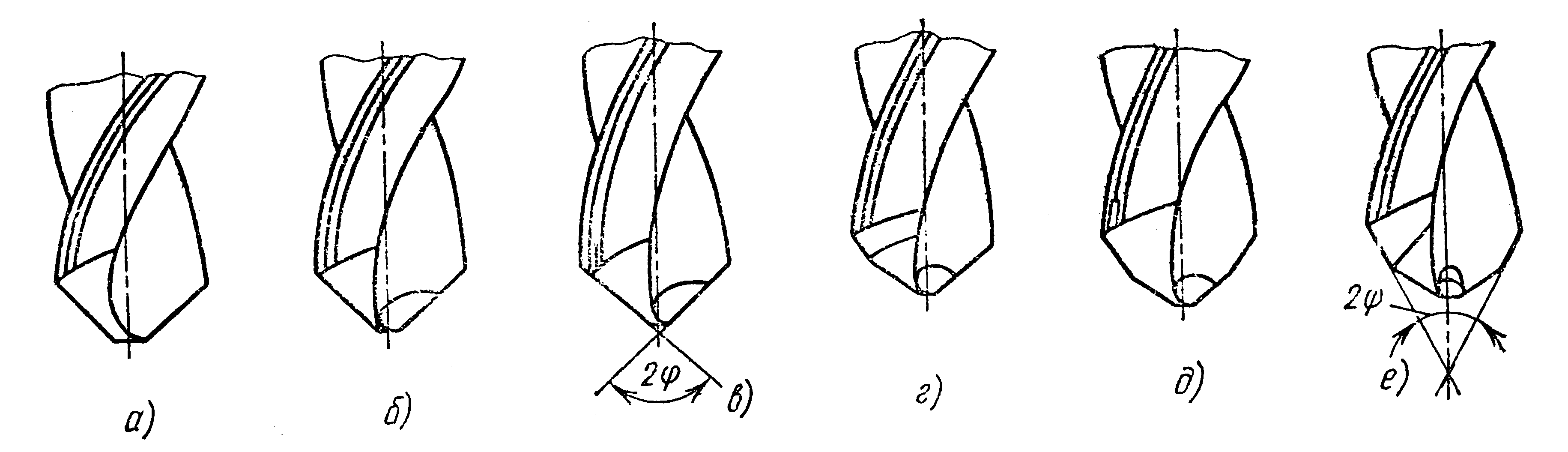

Рисунок 5.6 - Формы заточки режущей части сверла

а — одинарная (нормальная) Н; б — одинарная с подточкой поперечной кромки НП; в — одинарная с подточкой поперечной кромки и ленточки НПЛ; г — двойная с подточкой поперечной кромки ДП; д — двойная с подточкой поперечной кромки и ленточки ДПЛ; е — двойная с подточкой поперечной кромки по методу В. И. Жирова ДПЖ.

Дата добавления: 2020-04-25; просмотров: 192; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!