Автоматизированные установки центробежного литья.

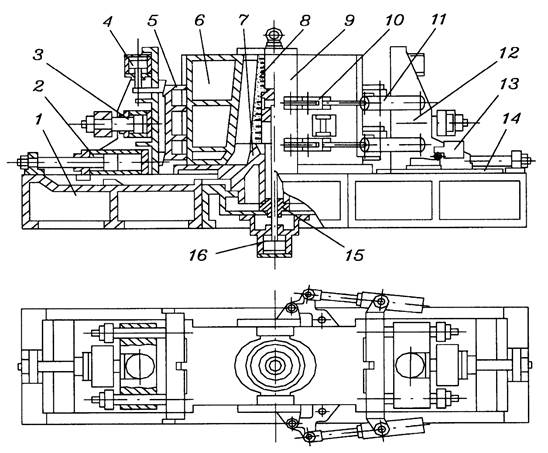

Машина центробежная двухроторная модели 4986

Машина работает в полуавтоматическом режиме с ручной заливкой жидкого металла во вращающуюся металлическую форму (изложницу). Основной принцип работы машины заключается в следующем: оба кокиля центробежной машины разогревают газовыми горелками;окрашивают задние и передние крышки кокилей;на первый кокиль устанавливается передняя крышка, центрифуга приводится во вращение;на внутреннюю поверхность кокиля наносится слой теплоизоляционного покрытия;после отверждения покрытия, заливочный лоток вводится внутрь кокиля и производится заливка металла строго дозированной порцией;лоток выводится из первого кокиля и передается ко второму, в котором уже установлена крышка и нанесено покрытие;первый кокиль продолжает вращение до полного затвердевания отливок;центрифугу останавливают и извлекают отливку;производится очистка кокиля. Одновременно все эти операции проводятся на втором кокиле. Циклы повторяются.

БИЛЕТ №12. 12 Карусельные кокильные машины.

1-кокильные секции; 2-механизм привода; 3-Ме стержень; 4-распределителное устройство; 5-платформа; 6-механизм привода карусели; 7-пластинчатый конвейер. Работает в пульсирующем режиме. Смыкание половинок кокиля, заливка, поворот, охлаждение, выбивка.

Машины литья выжиманием с плоскопараллельным перемещением полуформ.

1-станина; 2-гидроцилиндр перемещения траверсы; 3-гидроцилиндр протяжки; 4- гидроцилиндр для фиксирования формы; 5-формадержатель; 6-полуформа; 7-основание формы; 8-блок стержней; 9-боковая уплотнительная щека; 10-механизм поворота щеки; 11-привод поворота щеки; 12-траверса; 13-спец. Устройство (золотник); 14-направляющая траверса; 15-центрирующая втулка; 16- гидроцилиндр для протяжки отливки.

1-ЗАЛИВКА Ме; 2-сближение половинок формы; 3-устанавливают заданную толщину стенок.

72. Схема установки для непрерывного литья

1-заливочный ковш; 2-кристализатор; 3-отливка; 4-волки для вытягивания отливки; 5-резак. Ι-жидк Ме; ΙΙ-образование корочки; ΙΙΙ-жидко-твердое состояние; ΙV-затвердевшая отливка.

Расплав из ковша равномерно и непрерывно поступает в водоохлаждаемый кристализатор. Подача порций Ме начинается тогда, когда выпускное отверстие закрыто пробкой затравкай. Поперечное сечение затравки повторяет сечение отливки. Частично затвердевшая зона отливки непрерывно извлекается волками. Если требуется разрезать заготовку на части используют резак. При полунепрерывном литье резак отсуствует.

Билет № 13

Машины для литья в облицованный кокиль

Способ литья в облицованный кокиль предполагает нанесение на рабочую поверхность кокиля достаточно толстого слоя облицовки из дисперсных материалов, соизмеримого с толщиной стенки отливки (4 – 6 мм).

Благодаря этому слою резко повышается сопротивление переносу теплоты от отливки к стенке кокиля, снижаются скорость охлаждения отливки и температура рабочей поверхности кокиля.

Использование литья в облицованные кокили позволило гарантированно устранить отбел в чугунных отливках и решить проблему стойкости кокиля при изготовлении отливок из черных металлов.

В качестве материала для облицовочного слоя используют формовочные смеси повышенной текучести: сыпучие на термотвердеющем или холоднотвердеющем связующем, а также жидкоподвижные на самотвердеющем или термотвердеющем связующем.

По существу этот способ можно отнести к способам литья в разовую разъемную форму, так как облицовочный слой смеси, контактирующий с отливкой, удаляется из кокиля после извлечения отливки и наносится вновь перед следующей заливкой.

Последовательность технологических операций: кокиль и модельную плиту предварительно нагревают до 200 – 220 °С; для лучшего сцепления облицовки с поверхностью кокиля его рабочую полость не обрабатывают, чтобы она осталась шероховатой; после нагрева кокиль подают на позицию задува оболочковой смеси - эта операция осуществляется на пескодувных машинах (для оболочки чаще всего используют сыпучую термотвердеющую пасчано-смоляную смесь, содержащую 2,0 – 2,5 % фенолформальдегидного связующего, для вывода воздуха из пространства между моделью и кокилем служат вентиляционные каналы, выполненные в кокиле); после задува смеси в пространство между кокилем и моделью смесь нагревается за счет теплоты оснастки и твердеет; после этого кокиль с облицовкой снимают с модельной плиты; устанавливают стержни, собирают кокиль и подают на заливку жидким металлом.

Машины делятся на челночные и карусельные.

Дата добавления: 2020-04-08; просмотров: 101; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!