ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ВАГОНОВ

4.5

Техническое обслуживание грузовых вагонов

Существующие типы, порядок чередования ремонтов, технических обслуживаний и контролей технического состояния грузовых вагонов регламентированы Положением «О системе технического обслуживания и ремонта грузовых вагонов, допущенных в обращение на железнодорожные пути общего пользования в международном сообщении», утвержденном на 47м заседании Совета по железнодорожному транспорту государств-участников СНГ и стран Балтии, а также распоряжением ОАО «РЖД» от 08.04.2008 г. №707р.

Согласно документам при эксплуатации грузовых вагонов предусмотрены следующие виды работ:

– техническое обслуживание (ТО);

– текущий ремонт (ТР-1) и (ТР-2);

– деповской ремонт (ДР);

– капитальный ремонт (КР);

– капитальный ремонт с продлением срока полезного использования (КРП).

Техническое обслуживание – это комплекс операций или операция по поддержанию работоспособности или исправности грузового вагона в сформированных или транзитных поездах, а также порожнего вагона при подготовке к перевозкам без отцепки его от состава или группы вагонов.

ТО включает в себя осмотр, контроль технического состояния вагона, смазочные и регулировочные работы, переключение режимов воздухораспределителей, а также устранение повреждений и отказов, не требующих подачи вагона на специальные ремонтные пути.

ТО выполняют во время технологических простоев вагонов на станциях (при подготовке к перевозкам и в пути следования) работники пунктов технического обслуживания вагонов (ПТО) ВЧДЭ.

Последовательность операций технического обслуживания: в транзитных поездах, при подготовке к перевозкам; в парках сортировочных станций; на станциях перед затяжными спусками; на пунктах передачи вагонов грузовых вагонов регламентирована [34]. Контроль технического состояния вагонов выполняют осмотрщики, осмотрщики-ремонтники, осмотрщики-пролазчики, осмотрщики-автоматчики. Безотцепочный ремонт – осмотрщики-ремонтники, осмотрщики-автоматчики, комплексная ремонтная бригады.

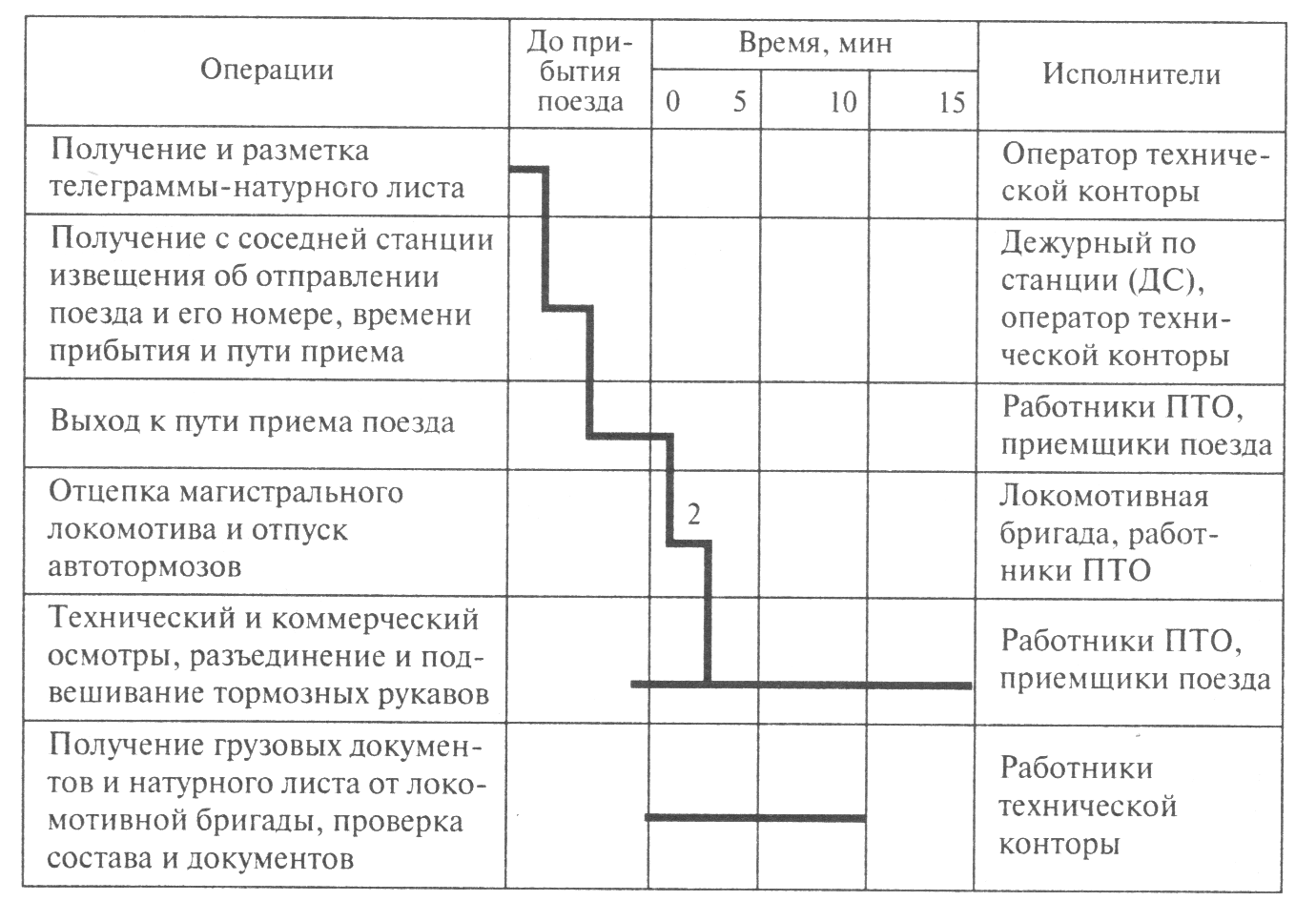

Этапы контроля технического состояния вагонов в парке прибытия сортировочной станции (Табл. 4.4):

Таблица 4.4 – График обработки состава в парке прибытия

1. Дежурный по станции (ДС) предъявляет к техническому обслуживанию работникам ПТО состав. О принятии заявки на производство технического обслуживания дежурный по станции записывает в книгу предъявления вагонов грузового парка к техническому обслуживанию формы ВУ-14 номера головного и хвостового вагонов (если в составе более 15 вагонов) с указанием количества всех предъявляемых к осмотру вагонов. Старший осмотрщик расписывается о принятии состава к обслуживанию.

2. Получив сообщение от оператора ПТО о времени и пути приема поезда (операция №3 см. Табл. 4.6.1), группы осмотрщиков выходят на пути приема поезда. Одна группа занимает позицию на мете остановки хвостового вагона прибывающего поезда, а другая – на мете остановки головного вагона.

3. При осмотре с ходу первая группа осмотрщиков решает задачу по выявлению возможных дефектов колесных пар, неисправностей буксовых узлов и рессорных комплектов, а также по обнаружению волочащихся деталей.

4. После остановки поезда головная группа, получает информацию от локомотивной бригады о работе автотормозного оборудования и замеченных в пути неисправностях и передает информацию хвостовой группе, и получает от нее номера неисправных вагонов, обнаруженных при осмотре с ходу.

5. Происходит разъединение соединительных рукавов между локомотивом и первым вагоном. Магистральный локомотив отправляется в депо.

6. Открывается концевой кран для выпуска воздуха из тормозной магистрали состава.

7. Состав ограждается специальными сигналами с головы и хвоста, о чем оповещает оператор ПТО группы осмотрщиков по радио.

8. Группы осмотрщиков приступают к проверке технического состояния состава одновременно с двух сторон состава по схеме, показанной на Рис.4.2.

Рисунок 4.2 – Схема осмотра вагонов в составе поезда

9. Каждый осмотрщик отвечает за качество контроля технического состояния всех частей вагона с одной стороны состава, а также за одну тележку и раму половины вагона. Продолжительность контроля технического состояния поезда 15 мин. устанавливается технологическим процессом ПТО с учетом осмотра вагонов с пролазкой. (см. Табл. 4.5).

10. Информацию о выявленных неисправностях вагонов осмотрщик по радиосвязи передает оператору ПТО (номер пути, номер вагона, наименование ремонтных работ). При этом осмотрщик наносит четкие меловые надписи о выявленных неисправностях на кузове, а также указывает, куда следует подать неисправный вагон. На вагоны, требующие текущего ремонта (ТР-2) также выписывает уведомление формы ВУ-23 в двух экземплярах – одно передают дежурному по станции, другое – оператору ПТО. По остальным выявленным неисправностям формируется наряд для ремонтной бригады.

11. После окончания осмотра по сигналу старшего смотровой группы оператор ПТО снимает сигналы ограждения и оповещает о готовности состава к роспуску.

Таблица 4.5 – Технические средства автоматизированного контроля

| Неисправность (признак повреждения) | Наименование средства диагностики | Состояние разработки | |

| Колесная пара | Дефекты по кругу катания | ДИСК-К (дистанционная система контроля) | Используется на сети в составе КТСМ |

| Износ, подрез гребня | СТД-ПТО-КГ | Используется на сети | |

| Прокат | ДИСК-П | Используется на сети в составе КТСМ | |

| Трещины, излом диска или обода колеса | Имеется лишь зарубежный аналог | ||

| Сход колесной пары с рельсов | УКСПС устройство контроля схода подвижного состава | Используется на сети | |

| Буксовый узел | Перегрев | ПОНАБ (пост обнаружения нагретых букс) | Не используется |

| Перегрев | ДИСК-Б и ДИСК2-Б (базовая дистанционная система контроля) | Используется на сети в составе КТСМ | |

| Перегрев и заклинивание колесных пар | ДИСК-Т, ДИСК2-Т | Используется на сети в составе КТСМ | |

| Перегрев | КТСМ-01 (комплекс технических средств мониторинга (контроля состояния подвижного состава) | Используется на сети | |

| Перегрев и заклинивание колесных пар | РИСК устройство контроля буксового узла и отпуска тормозов | Используется на сети | |

| Тележка | а) непараллельность, перекос колесных пар; б) косвенно: износ гребня; неисправность пятникового узла, скользунов, рессорного подвешивания | УНКР-ЛП устройство контроля набегания колеса на головку рельса | Испытан макетный образец. |

| Автосцепное | Утопленный замок, замкодержатель, уширение зева | САКМА система автоматического контроля механизма автосцепки | Эксплуатация на сети |

| Просевший поврежденный поглощающий аппарат, неисправности: тягового хомута; упорной плиты; упорных угольников. | АДУ аппарат диагностирования упряжи | ||

| Тормозное | Заклинивание колесной пары | ДИСК-Т, ДИСК2-Т, РИСК | Эксплуатируются на сети в составе КТСМ |

| Заклинивание колесной пары без перегрева | ДЮК диагностика юза колеса | Испытан образец | |

| Волочащиеся детали | ДИСК-В | Эксплуатируются на сети в составе КТСМ | |

| Обрыв подвески триангеля, отсутствие башмака или колодки | СТД-ПТО-ТТ средство технического диагностирования толщины тормозной колодки | Испытан образец | |

| Кузов вагона | Нарушение верхнего габарита | ДИСК-Г, ДИСК2-Г | Эксплуатируются на сети в составе КТСМ |

| Визуализация неисправности | ТЕЛЕКОМ система автоматизированного телевизионного контроля | Испытан образец | |

| Перегруз вагона | ДИСК2-З | Испытан образец | |

| Нарушение верхнего и бокового габарита | СТД-ПТО-ГПС |

Основной задачей контроля технического состояния в парке прибытия – максимальное выявление имеющихся отказов и повреждений, прежде всего, которые требует отцепочного ремонта. Работы по безотцепочному ремонту сосредоточены в парке отправления.

Для выполнения своих обязанностей осмотрщики обязан иметь следующий инструмент и принадлежности: ломик-калибр для проверки предохранителей от саморасцепа автосцепок сцепленных вагонов, складной металлический метр или рулетку, кронциркуль, набор шаблонов (абсолютный для измерения износов профиля поверхности катания колеса; измерения подреза гребня; проверки износа контура зацепления у свободных автосцепок №873), толщиномер для контроля толщины обода колеса, щуп, лупу, зеркало, молоток с длинной ручкой (смотровой), фонарь, переносную рацию.

Для своевременного и полного выявления отказов вагонов на перегонах и подходах к станциям техническое состояние грузовых вагонов контролируют стационарные автоматизированные системы (Табл. 4.5).

Показания технических средств, представленных в Табл. 4.6.2 проверяют осмотрщики вагонов на станции в парке прибытия, при подтверждении результатов вагон ремонтируют.

При контроле работоспособности вагонов во время стоянки поезда на станции используют технические средства, приведенные в Табл. 4.6.

Таблица 4.6 – Технические средства диагностики на станции

| Элемент конструкции | Неисправность (признак повреждения) | Наименование средства диагностики | Состояние разработки |

| Буксовый узел | Перегрев | ПРИНТ-Б (переносной индикатор нагрева) | Испытан образец |

| Тормозное оборудование | Неплотности, неисправности тормозного оборудования | ЦПА централизованный пост опробования тормозов | Используется на сети |

| Неплотности, неисправности тормозного оборудования | УЗОТ-Р устройство ускоренной зарядки и опробования тормозов | Используется на сети | |

| Неисправность воздухораспределителей | ЦРА устройство централизованной зарядки автотормозов | Используется на сети | |

| Самоторможение | ПОМСТО переносной прибор определения мест срабатывания тормозного оборудования | Используется на сети | |

| Утечки воздуха | Течеискатель переносной прибор | Освоено промышленное производство |

Техническое обслуживание сформированного поезда перед отправлением со станции состоит из следующих этапов:

1. Перед передачей сформированного состава из парка формирования (ПФ) в парк отправления (ПО) дежурный по станции извещает об этом оператора ПТО, сообщая номер пути, количество вагонов в составе, номера головного и хвостового вагонов и время отправления поезда (Табл. 4.7). Оператор ПТО записывает эти данные в книгу формы ВУ-14 с указанием времени представления состава.

2. Сменный мастер дает указание оператору ПТО оградить состав специальными сигналами. Работа начинается с ознакомления с данными осмотра вагонов в парке прибытия (ПП) станции, а также контрольного технического осмотра вагонов осмотрщиками-ремонтниками. Осмотр выполняется так же, как и в парке прибытия, при этом особое внимание уделяют отказам автосцепок, поглощающих аппаратов, крепления котлов на раме, пневматической части тормозной системы, которые повреждаются в результате соударений вагонов в подгорочном парке при роспуске с сортировочной горки. Кроме того, проверяют состояние кузова и крепления груза.

Таблица 4. 7 –

Таблица 4. 7 –

График обработки поезда своего формирования перед отправлением

3. Безотцепочный ремонт в парке отправления осуществляют комплексные бригады так называемым многогрупповым методом в трех или четырех частях состава одновременно, т.е. каждая группа ремонтной бригады осматривает и ремонтирует вагоны в своей части состава. Неисправную деталь снимают с вагона и заменяют новой или заранее отремонтированной из оборотного фонда запасных частей, размещаемых на междупутьях на специальных стеллажах.

4. Осмотрщики-автоматчики прикрепляются к группам, которые размещаются в головной и хвостовой частях состава. Они осуществляют соединение тормозных рукавов, осмотр, регулировку, замену тормозного оборудования (при необходимости), проверку, опробование автотормозов.

5. Выполняются столярные, слесарные и др. работы.

6. Осуществляется контроль выполненной работы осмотрщиком каждой группы путем обхода ранее осмотренных вагонов.

Доставкой запасных частей в парк и уборкой неисправных деталей занимаются разнорабочие.

После окончания технического обслуживания сменный мастер дает указание оператору ПТО снять ограждение, а затем извещает дежурного по станции о готовности поезда к отправлению, подтверждая это записью в книге предъявления грузовых вагонов к техническому обслуживанию формы ВУ-14.

7. После прицепки поездного локомотива осуществляется опробование тормозов поезда, на основании чего выдают локомотивной бригаде справку об исправности тормозной системы поезда типа ВУ-45.

В составе комплексной бригады работают слесари по ремонту вагонов (30-40%), слесари-автоматчики (14%), столяры (20-25%), электросварщики (10-12%), кровельщики (10-12%). Кроме того, на каждую бригаду ремонтников выделяются два-три подсобных рабочих.

Аналогично выполняют техническое обслуживание в транзитном парке, а также при подготовке порожних составов к перевозкам.

Текущий ремонт – это неплановый аварийный ремонт, выполняемый для обеспечения или восстановления работоспособности грузового вагона с заменой или восстановлением отдельных частей. Для выполнения текущего ремонта неисправный вагон отцепляют от состава (поезда) и подают на специально оборудованные ремонтные пути пункта отцепочного ремонта (ПОР) или механизированного пункта текущего отцепочного ремонта (МПОР), имеющих специальные пути, складские помещения и ремонтное оборудование. Его выполняет специальная ремонтная бригада под руководством мастера.

При роспуске состава с горки (Рис.4.3), вагоны, требующие ТР-2, диспетчер направляет на участок накопления неисправных вагонов подгорочного парка. В это время второй путь закрыт для подачи неисправных вагонов, и на нем выполняется ремонт вагонов.

Рисунок 4.3 – Схема переработки составов на сортировочной станции:

1 –прибытие поезда; 2 – подготовка состава к роспуску; 3 – надвиг и роспуск маневровым локомотивом; 4 – пропуск магистрального локомотива в депо; 5 – скатывание сцепов с горки; 6 – накопление составов; 7– окончание формирования; 8– следование магистрального локомотива из депо; 9 – вывод составов в парк отправления; 10 – подготовка составов к отправлению; 11 –отправление поезда; 12 – пункт отцепочного ремонта (ПОР); Г – горка

Для грузовых вагонов различают текущий (отцепочный) ремонт при подготовке порожних вагонов к перевозкам (ТР-1) и текущий (отцепочный) ремонт вагонов прибывшего, сформированного или транзитного поезда (ТР-2).

В обоих случаях после осмотра поезда в парке прибытия на вагоны, требующие ТР-2 и ТР-1 осмотрщики составляют форму ВУ-23 о переводе вагона в нерабочий парк. Один экземпляр передают маневровому диспетчеру, второй – оператору ПТО.

По мере освобождения ремонтных позиций вагоны перемещаются на участок ремонтных работ. На станциях, необорудованных сортировочной горкой выработку неисправного вагона из состава и его подачу на ремонтные пути выполняют с помощью маневрового локомотива.

Простой в текущем ремонте грузового вагона регламентирован и не должен превышать 3,5 ч.

Для обеспечения безопасности ремонтной бригады перед началом ремонта (ТР-2 или ТР-1) путь, на котором находится вагон (или группа вагонов) огораживается специальными сигналами, устанавливаются спаренные башмаки со стороны возможного случайного заезда локомотива или вагонов.

Вагон осматривает мастер или бригадир, который наносит меловые разметки неисправностей, подлежащих устранению, и составляет дефектную ведомость ВУ-22, оформляет наряд на ремонтные работы.

Для сокращения времени простоя вагона в нерабочем парке ремонт осуществляют преимущественно агрегатным методом, когда несправную деталь заменяют новой или заранее отремонтированной в депо. Исключением является ремонт элементов кузова.

Пункт отцепочного ремонта должен гарантировать безопасное следование и работоспособность вагона до следующего планового ремонта. Поэтому на ПОР подлежат ремонту (или замене) не только детали и узлы, неисправность которых обнаружена на ПТО и указанные в форме ВУ-23, а все имеющиеся на вагоне. При этом нормы размеров деталей и узлов для вагонов, выпускаемых из ремонта более жесткие по сравнению с нормативами, которыми руководствуется осмотрщик вагонов на ПТО.

После завершения ремонтных работ независимо от их вида проводят проверку тормозного оборудования и выполняют его регулировку.

После окончания ремонта бригадир или мастер принимают отремонтированный вагон от ремонтной бригады и сдают начальнику депо или его заместителю для последующей сдачи приемщику вагонов. На торцевой стенке вагона наносят трафарет текущего ремонта.

На выпускаемый из текущего ремонта вагон составляется 2 экземпляра справки формы ВУ-36 о выходе вагона из ремонта. Первый передается оператору ПТО, второй – диспетчеру (начальнику) станции. Учет неисправных и отремонтированных вагонов ведется по вагонной учетной форме ВУ-31.

Ремонты крупного объема

К ним относятся деповской и капитальные всех видов.

Деповской ремонт – это плановый ремонт, который выполняют для восстановления исправности и частичного восстановления ресурса вагона с заменой или восстановлением составных частей ограниченной номенклатуры.

Капитальный ремонт – это плановый ремонт, который выполняют для восстановления исправности вагона, полного или близкого к полному восстановлению его ресурса с заменой или восстановлением всех элементов конструкции, включая базовые.

Капитальный ремонт с продлением срока полезного использования – это уникальный вид ремонта основан на определении фактического технического состояния несущих элементов кузова и предназначен для полного или близкого к полному восстановлению ресурса вагона.

Периодичность проведения ДР установлены по двум различным схемам:

- С учетом фактически выполненного объема работы вагона. Для этого используется комбинированный критерий. Ремонт выполняют через назначенный общий пробег вагона, измеряемый в км от постройки до первого ДР или от предыдущего планового ремонта, но не позднее установленного срока, определяемого по времени (календарного срока) (Рис.4.4, а);

- По календарной продолжительности работы вагона от постройки или предшествующего планового ремонта (Рис.4.4, б).

Собственники вагонов самостоятельно определяют схему проведения ДР, при этом для первой схемы вагоны должны быть зарегистрированы установленным порядком в Автоматизированном банке данных парка грузовых вагонов информационно-вычислительного центра железнодорожных администраций и удовлетворять установленным требованиям.

При истечении норматива в пути следования груженого вагона разрешается, при безусловном обеспечении безопасности движения, следование вагона к месту выгрузки, но не далее 10 тыс. км или 1 мес. Если это условие не выполняется, то груз перегружают в другой вагон, а сам вагон направляют в ремонт. Безусловное выполнение этого правила и параметров системы ремонта осуществляется с помощью системы контроля недопущения курсирования вагонов с просроченными сроками плановых ремонтов ГВЦ ОАО «РЖД», которая работает в автоматическом режиме и накапливает информацию о фактическом пробеге каждого вагона парка, определяемого по натурным листам формируемых на станции поездов.

Для вагонов, оборудованных тележками с износостойким элементами в узлах трения, норматив пробега после ДР до следующего планового ремонта устанавливается до 160 тыс. км, при сохранении предельной календарной продолжительности межремонтного периода.

В настоящее время на всей сети железных дорог создана и функционирует обширная инфраструктура для выполнения технического обслуживания и ремонта грузовых вагонов, которая по стоимости основных фондов составляет порядка 30% фондов всего железнодорожного транспорта.

| 110 тыс.км (2 года) |

| Начало эксплуатации |

| ДР |

| Окончание эксплуатации |

| 210 тыс.км (3 года) |

| 12 лет |

| 22 года |

| 10 лет |

| ДР |

| 110 тыс.км (2 года) |

| ДР |

| ДР |

| 110 тыс.км (2 года) |

| КР |

| 110 тыс.км (2 года) |

| ДР |

| 160 тыс.км (2 года) |

| ДР |

| 110 тыс.км (2 года) |

а – по двойному критерию;

| Начало эксплуатации |

| ДР |

| Окончание эксплуатации |

| 3 года |

| 12 лет |

| 22 года |

| 10 лет |

| ДР |

| 1 |

| ДР |

| 1 |

| ДР |

| 1 |

| ДР |

| 1 |

| ДР |

| 1 |

| ДР |

| 1 |

| КР |

| 1 |

| ДР |

| ДР |

| 1 |

| 1 |

| ДР |

| ДР |

| 1 |

| ДР |

| 1 |

| ДР |

| 1 |

| ДР |

| 1 |

| ДР |

| 1 |

| 1 |

| ДР |

| 1 |

| 2 года |

| 1 |

б – по календарной продолжительности

Рисунок 4.4 – Система ТО и Р полувагонов

Дата добавления: 2019-09-13; просмотров: 4806; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!