Инфраструктура дорог для ТО грузовых вагонов

Техническое обслуживание должно осуществляться за время технологических стоянок поезда на станциях по возможности без перевода вагонов в нерабочий парк и подачи на специализированные ремонтные предприятия. Около 80% общего времени оборота вагон находится на станциях, в том числе примерно 34 % – на участковых и сортировочных; 36 % – на станциях погрузки и выгрузки; 10 % – на промежуточных.

Основным производственным предприятием, выполняющим техническое обслуживание грузовых вагонов, является вагонные эксплуатационные депо (ВЧДЭ). Основные фонды ВЧДЭ являются собственностью ОАО «РЖД» и их на сегодняшний день относят непосредственно к инфраструктуре железных дорог наряду со станциями и путями, системами СЦБ и связи и т.п.

Вагонное эксплуатационное депо выполняет:

1) подготовку грузовых вагонов и контейнеров к перевозкам (под погрузку);

2) контроль технического состояния и технического обслуживание вагонов в поездах;

3) передачу вагонов на пути промышленного железнодорожного транспорта (ПЖТ) и приемку их обратно;

4) текущий отцепочный ремонт вагонов;

5) контроль сохранности вагонов.

Для их исполнения в общей структуре ВЧДЭ выделены подразделения, выполняющие отдельные функции.

Пункты технического обслуживания вагонов, специализированные на подготовке вагонов к перевозкам. До 1962 г. специальная подготовка вагонов к погрузке не проводилась. В период 1960 – 62 гг. в МПС решалась проблема сокращения работ по техническому обслуживанию вагонов на сортировочных станциях в пути следования груженого вагона, прежде всего, по неисправностям кузова. Была реализована идея организации специальной подготовки порожних вагонов под погрузку на специализированных для этой цели пунктах технического обслуживания (ПТО), размещаемых на станциях массовой погрузки или на станциях, предшествующих погрузочным районам. Таким образом, подготовка вагонов под погрузку является плановым профилактическим техническим обслуживанием, включающим частичное восстановление (оздоровление) кузовов. На сети дорог действуют крупные механизированные пункты, через которые вагоны проходят в среднем через три-четыре оборота. Для технического оснащения этих пунктов разработано специальное технологическое оборудование: вагоноремонтные машины, автоматизированные системы промывки котлов цистерн, комплексы устройств для очистки и промывки крытых вагонов, технологическая оснастка для ремонта крышек люков полувагонов, бортов платформ, дверей крытых вагонов и т.д.

Установлена специализация пунктов по типам вагонов и категории пунктов по их производственной мощности (Табл. 4.8).

Таблица 4.8 – Классификация ПТО вагонов, специализированных на подготовке к перевозкам

| Специализация | Среднесуточная производительность четырехосных вагонов по категориям | ||

| I | II | III | |

| Механизированные пункты подготовки полувагонов и платформ | более 500 | 300 - 500 | 100 - 300 |

| Пункты комплексной подготовки крытых и изотермических вагонов | более 100 | 50 - 100 | до 50 |

| Промывочно-пропарочные предприятия и пункты подготовки цистерн | более 500 | 300 - 500 | до 300 |

Пункты, размещенные на станциях массовой погрузки и на крупных узловых станциях, готовят, как правило, вагоны также для промежуточных станций, прикрепленных к этому пункту.

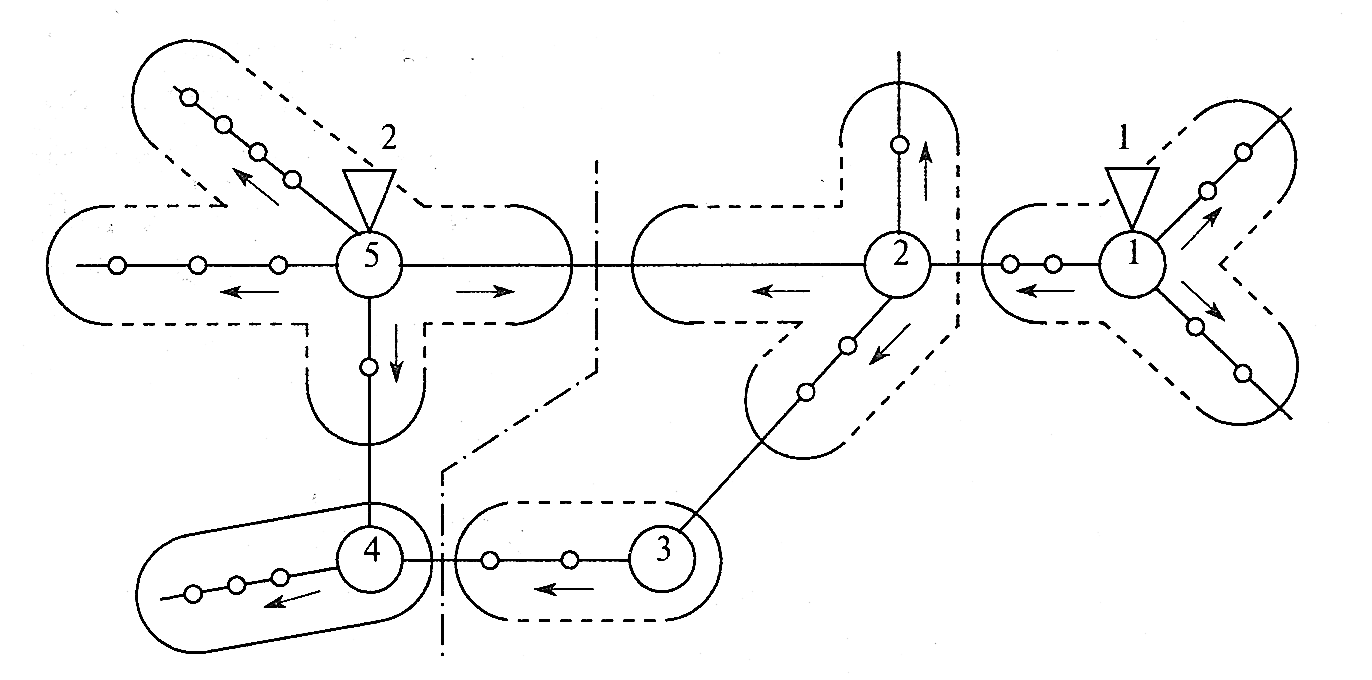

Схема размещения пунктов технического обслуживания, специализированных на подготовке вагонов к перевозкам, и участков обслуживания, прикрепленных к этим пунктам, приведена на Рис.4.5.

Техническое обслуживание вагонов при подготовке к перевозкам должно выполняться в соответствии с типовыми технологическими процессами.

На пунктах с большим объемом работы техническое обслуживание вагонов осуществляется по общей технологии:

– осмотр вагонов в парках прибытия, разметка вагонов, требующих очистки, а также вагонов, требующих текущего отцепочного ремонта (ТР-1).

– сортировка вагонов по перечисленным назначениям: очистка, текущий ремонт и техническое обслуживание;

– подача вагонов на специализированные пути для технического обслуживания и текущего ремонта;

– ТО и текущий отцепочный ремонт (ТР-1) вагонов по правилам, установленным для каждого конкретного типа вагонов;

– выводка подготовленных к перевозкам вагонов группами.

Рисунок 4.5 – Схема размещения пунктов, готовящих вагоны

к перевозкам в границах участков обслуживания депо:

О – сортировочные станции, на которых размещены пункты;

о – промежуточные станции, производящие погрузку;

– – границы участков обслуживания, прикрепленных к пунктам;

1,2,3 ... – условные номера пунктов;

Ñ 1, Ñ 2 – вагонные депо;

– × – × – – границы участков вагонных депо.

При подготовке вагонов к перевозкам производится замена неисправных деталей ходовых частей, автотормоза, автосцепки. Кроме того, в зависимости от типа вагона, должно производиться:

– у полувагонов – замена неисправных и постановка недостающих запорных механизмов крышек разгрузочных люков, устранение повреждений обшивки;

– у платформ – ремонт неисправных боковых и торцевых бортов и их запоров, досок пола, скоб для установки лесных стоек;

– у крытых вагонов – замена неисправных и постановка отсутствующих досок пола, уплотнение пола; устранение неисправностей дверей, крышек люков и их запоров, дверных закидок;

– у цистерн – ремонт неисправных и постановка отсутствующих штанг, заглушек, скоб, крышки люка-лаза, постановка уплотняющих прокладок крышки люка-лаза и др.

При подготовке вагонов составами время обслуживания – 1,8–2,2 ч на состав.

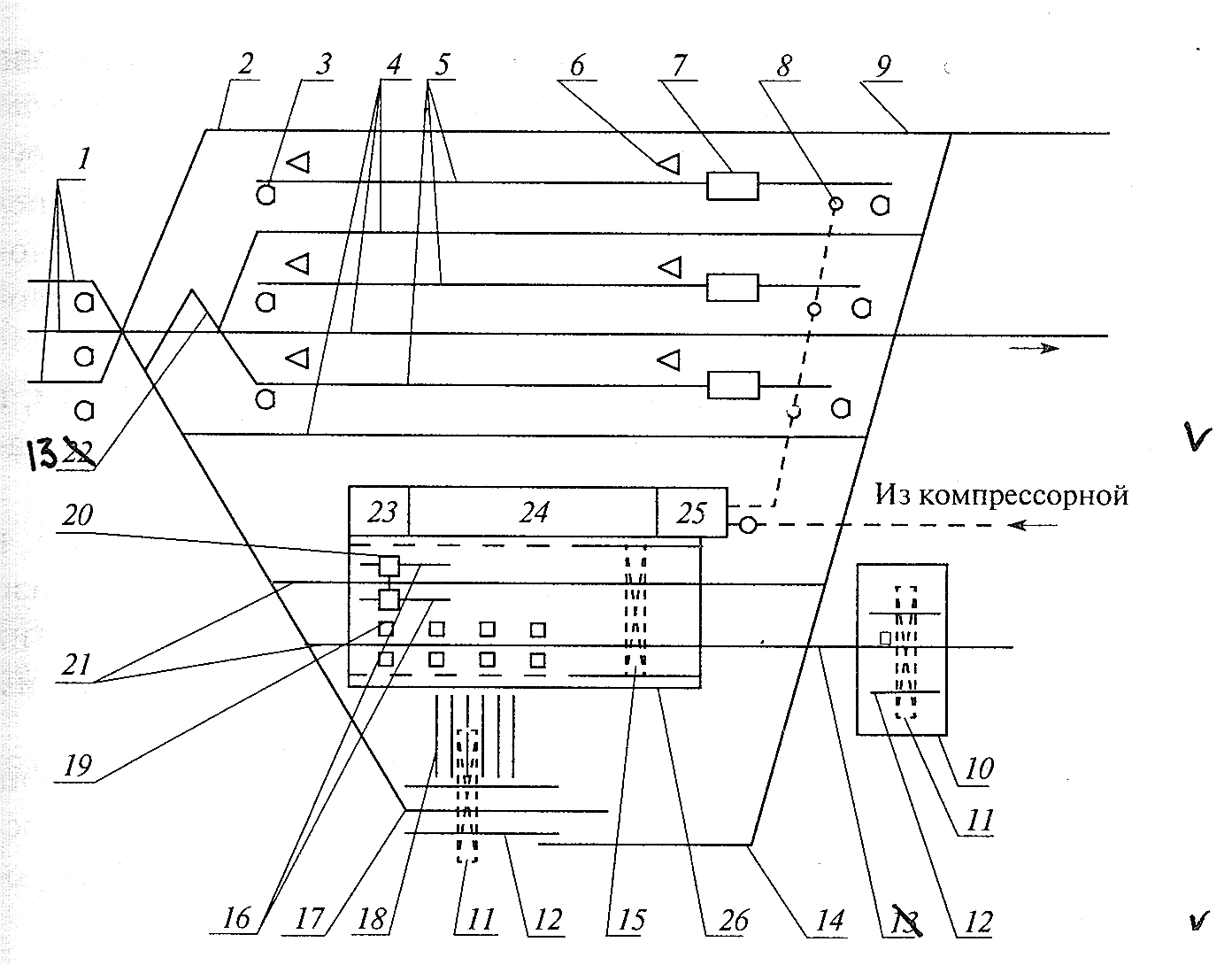

Механизированные пункты подготовки к перевозкам полувагонов и платформ. Наиболее распространены крупные пункты подготовки к перевозкам полувагонов и платформ. Они рассчитаны на среднесуточную программу 1500 четырехосных полувагонов. Пункт подготовки первой категории представляет собой парк грузовой станции, включающий пять-семь путей, специализированных по видам работ (Рис.4.6).

| 22 |

| 13 |

Рисунок 4.6 – Схема механизированного пункта первой категории для подготовки полувагонов и платформ:

Пути: 1 – парка приема; 2 – используемый совместно ПТО и станцией; 4 – технического обслуживания; 5 – узкоколейные для ремонтных агрегатов; 9 – очистки вагонов; 12 – козлового крана; 13 – разделки вагонов в металлолом; 14 - вытяжки; 16 – вагоноремонтных машин; 17 – погрузки и выгрузки запасных частей и материалов; 18 – хранения колесных пар; 21 – ТР-1; 22 – горка;

Устройства: 3 – сигналы (светофоры) ограждения; 6 – переговорная колонка; 7 – самоходный ремонтный агрегат; 8– воздухопровод с колонками централизованного опробования тормозов; 11 – козловой кран; 13 – полугорка; 15 – мостовой кран; 19 – стационарный электродомкрат; 20 – вагоноремонтная машина;

Здания: 10 – площадка разделки вагонов в металлолом; 23 – ремонтные отделения; 24 – бытовые помещения; 25 – помещение оператора; 26 – ангар.

Особенностью подготовки к перевозкам полувагонов является устранение повреждений стоек, обвязки и обшивки кузова. Поэтому пункты подготовки полувагонов, как правило, оборудованы вагоноремонтными машинами портального типа: УСПМ–2 (универсальная самоходная правильная машина), «Курган», «Донбасс», по проекту Т–339 ПКБ ЦВ МПС и др., которые позволяют выполнять ремонт кузова без отцепки вагона от состава.

Пункты комплексной подготовки к перевозкам крытых и изотермических вагонов по принципу организации производства разделяют на следующие виды:

– депо или производственные участки депо, специализированные на подготовке крытых вагонов;

– стационарные пункты;

– временные пункты (на период сезонных перевозок);

– передвижные пункты (промывочно-ремонтные поезда).

Депо по подготовке крытых вагонов к перевозкам является самостоятельным предприятием, специализированным для подготовки, например, депо Березники – Сортировочные Свердловской дороги. Пункты подготовки крытых и изотермических вагонов должны быть привязаны к дезинфекционно-промывочным станциям, которые находятся в ведении грузовой службы, и предназначены для дезинфекции вагонов после перевозки больных животных и животного сырья.

По характеру загрязнения, вагонов перевозимые в них грузы делят на группы: не загрязняющие (сахар, мука, текстиль и т.д.), строительные материалы (алебастр, известь, химикаты и т.д.), животные и сырье животного происхождения. Последняя группа делится на три категории: здоровые животные, больные нестойкими возбудителями, больные споровыми возбудителями. Очистку вагонов первой, второй и первой категории третьей группы разрешается производить на пунктах подготовки вагонов, второй и третьей категории – только на дезинфекционно-промывочных станциях. Вид обработки определяет ветеринарно-санитарная транспортная служба, которая выдает работникам станции назначения на обработку по установленной форме в двух экземплярах.

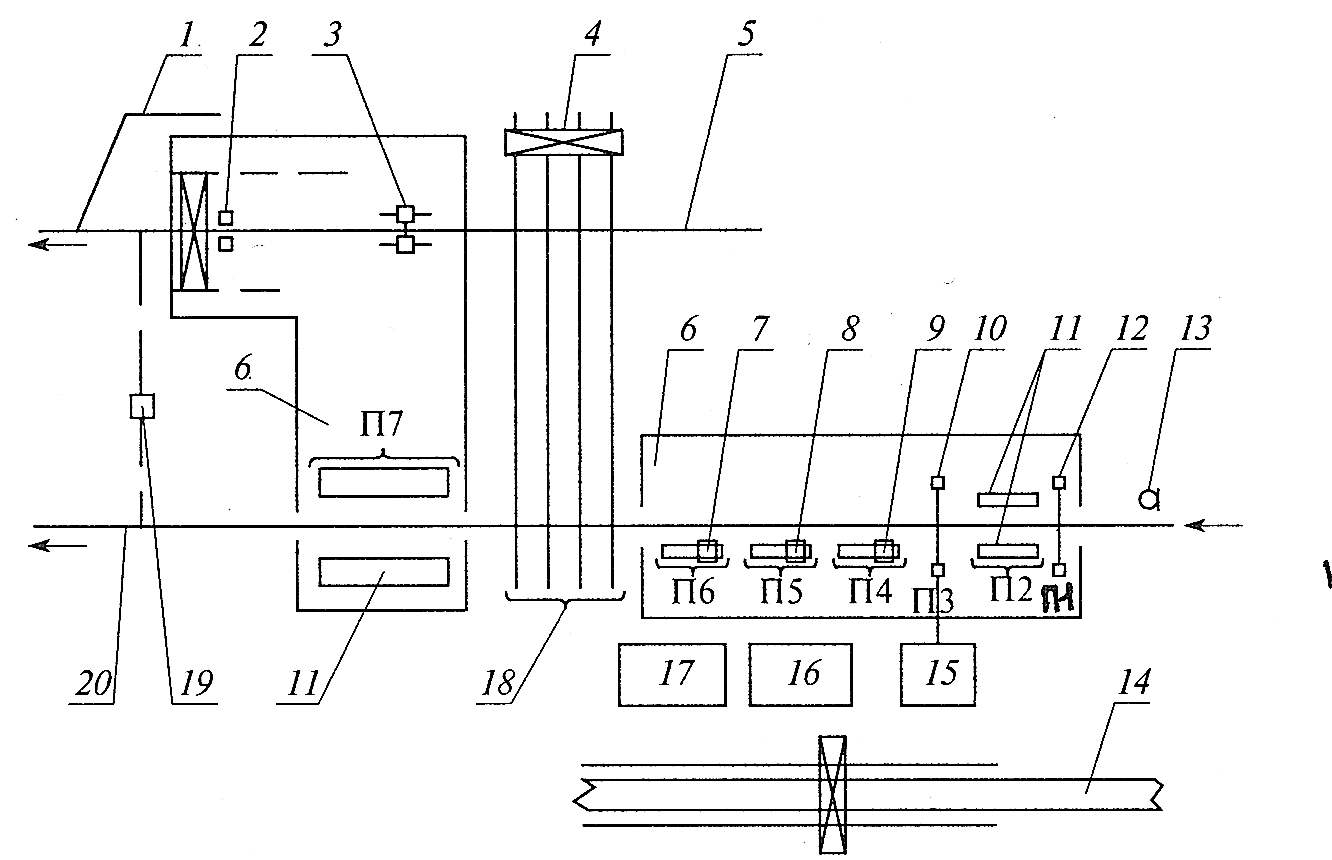

Схема пункта первой категории приведена на Рис.4.7. Пункт включает две поточные линии (два пути): сквозной, для производства технического обслуживания и безотцепочного ремонта вагонов и тупиковый – для отцепочного ремонта (ТР-1).

Рисунок 4.7 – Схема пункта первой категории для комплексной подготовки крытых и изотермических вагонов:

Пути: 1 – отстоя колесных пар; 2 – текущего отцепочного ремонта; 18 – трансбордера;20 – технического обслуживания и безотцепочного ремонта;

сооружения: 6 – ангар; 11 – эстакады; 14 – автомобильная дорога;15 – ремонтные отделения и служебно-бытовые помещения; 16 – насосная станция и водоочистные устройства; 17 – котельная и мусоросжигательная печь;

Оборудование: 2 – домкраты; 3 – вагоноремонтная машина; 4 – трансбордер; 7 – устройство для сушки кузовов; 8 – машина для внутренней промывки кузовов; 9 – мусоросборочная машина; 10 – устройства для открывания и замены дверей; 12 – установка наружной обмывки вагонов; 13 – сигналы ограждения; 19 – приводная станция конвейера;

Позиции поточной линии: П1 – наружной обмывки; П2 – осмотра; П3 – замены дверей; П4 – внутренней сухой очистки; П5 – внутренней промывки; П6 – сушки; П7 – ремонта кузовов

Основная поточная линия имеет семь позиций. На первых шести позициях производят наружную обмывку, очистку, промывку, сушку кузовов, замену неисправных дверей.

На первой позиции производят проверку водонепроницаемости кузова, протягивая вагон через обмывочную рампу со скоростью 1,2 м/с. Вода подается холодная под давлением до 0,1МПа. Если необходима наружная обмывка, то нужно подавать горячую воду (60–800С) под более высоким давлением – 0,4–0,6 МПа.

На второй позиции производят осмотр вагонов и установление вида и объема ремонта (безотцепочный или отцепочный).

На третьей позиции производят замену неисправных дверей. Двери, требующие ремонта, снимают с помощью тельфера на монорельсе и направляют для ремонта в мастерскую. Взамен из мастерской доставляют и устанавливают на место отремонтированные двери.

На четвертой позиции производят сухую очистку внутри вагона. На крупных пунктах для этой цели используют специальную очистную машину.

На пятой позиции производят внутреннюю промывку кузова с помощью машин ВММ-3М или ММД. На шестой - производят сушку вагона внутри только для вагонов под грузы, требующие просушки (сахар, мука). Для сушки используют сушильные агрегаты типа МП-300 или ТПЖ-500.

После прохождения шестой позиции вагоны, требующие текущего отцепочного ремонта, направляют на линию ТР-1 с помощью трансбордера.

На седьмой позиции выполняют текущий безотцепочный ремонт кузова. Такт поточной линии устанавливают в зависимости от местных условий.

В отделении текущего отцепочного ремонта может быть использована вагоноремонтная машина для ремонта кузовов с большим объемом ремонта. Там же производится подъемка вагонов для смены колесных пар.

У крытых хопперов дополнительно проверяют механизм разгрузки, положение фиксаторов, переход рычагов через мертвую точку.

Промывочно-пропарочные предприятия предназначены для массовой подготовки цистерн к наливу нефтепродуктов и для производства их текущего ремонта, а также подготовки цистерн к плановому ремонту и сварочным работам на котле. Эти предприятия размещают в районах добычи нефти, в местах расположения нефтеперерабатывающих предприятий, в пунктах перевалки наливных грузов между трубопроводным, водным и железнодорожным транспортом.

Большое количество различных типов цистерн для перевозки грузов широкой номенклатуры (кислот, химических продуктов, пищевых продуктов, сжатых и сжиженных газов) готовят под погрузку предприятия грузоотправителя (грузополучателя).

Промывочно-пропарочные предприятия по форме организации производства разделяют на три вида: станции, пункты и механизированные поезда.

Промывочно-пропарочная станция (ППС) представляет собой железнодорожную станцию, специализированную на подготовке цистерн к перевозкам. Промывочно-пропарочный пункт занимает один из парков или часть путей грузовой станции. Промывочно-пропарочные поезда используют как временные предприятия.

Технология работы ППС организована на основе типового технологического процесса.

Промывочно-пропарочная станция должна иметь парки приема, отправления и сортировочный парки.

В парке приема (или на путях приема) работники ПТО выполняют техническое обслуживание цистерн (производят осмотр технического состояния и безотцепочный ремонт), выявляют вагоны, требующие ТР-1. Работы выполняют осмотрщики аналогично паркам отправления сортировочной станции. Одновременно работники промывочно-пропарочного предприятия осматривают внутреннюю поверхность котла и определяют вид необходимой обработки. В некоторых случаях требуется лабораторный анализ для определения рода ранее перевозимого груза. Для налива авиационного топлива и масел не подлежат вагоны без документа о наименовании слитого продукта.

Установлено семь видов (групп) подготовки цистерн, обозначаемых цифрами: 0 – налив запрещен, например, из-под гудрона под бензин; 1 – удалить остаток, промыть или пропарить и просушить, например, из-под дизельного топлива под бензин; 2 – удалить остаток и просушить или протереть, например, из-под дизельного топлива под автомобильный бензин; 3 – удалить остаток, например из-под бензина авиационного этилированного под такой же бензин; 4 и 5 – зачистка не требуется, например, из-под гудрона под мазут или нефть; 6 – удалить остаток, промыть или пропарить и протереть, например, из-под нафтила под керосин.

Схема ППС и типовое оборудование приведены на Рис.4.8.

Часть цистерн (30–35 %) не требуют подготовки, даже зачистки, и после предварительного осмотра не подаются на ППС; 25–30 % требуют холодной и 25–30 % – горячей обработки, поэтому станция должна быть приспособлена для выполнения большого объема маневровых работ.

Рисунок 4.8 –

Схема размещения устройств промывочно-пропарочной станции:

пути: 1 – для подготовки битумных полувагонов; 12 – обработки цистерн из-под этилированного бензина; 13 – наружной обмывки цистерн; 14 – текущего ремонта; 15 – открытой эстакады; 16 – закрытой эстакады;

сооружения и оборудование: 2 – камера тепловой обработки бункеров; 3 – козловые краны; 4 – эстакады; 5 – помещение крытой эстакады; 6 – служебно-бытовые помещения; 7 – компрессорная и вакуум-станция; 8 – устройства очистки воды; 9 – теплопункт; 10 – насосная станция; 11 – ангар для наружной обмывки цистерн.

На ППС выполняют следующие технологические операции по очистке котлов.

1. Зачистка – удаление остатков слитого продукта. Для цистерн с нижним сливом – слив, для цистерн без нижнего слива – отсос с помощью вакуум – насосов или пароэжекторных установок. При удалении из котлов остатков продуктов с высокой вязкостью (гудрон, полугудрон, битумы жидкие) для придания им большей текучести производят предварительно подогрев котлов паром.

2. Пропарка – обработка котла внутри паром, давлением 0,08-0,1 МПа для очистки внутренней поверхности от остатков слитого продукта, с периодическим удалением конденсата и остатков груза.

3. Промывка – обработка внутренней поверхности котла водой с температурой 80–90°С под давлением до 2 МПа для очистки от остатков слитого продукта. Добавляют растворители: керосин, бензин, газойль (0,2–0,3 %) и поверхностно - активные вещества, например, МЛ-2 (0,3–0,5 %).

4. Дегазация и сушка котлов – удаление из котла паров перевозимого продукта и остатков воды после промывки.

5. Протирка безворсовым материалом (хлопчатобумажная ткань), удаление с внутренней поверхности котла остатков груза и воды.

6. Проверка на взрывобезопасность (анализ проб воздуха из котла на содержание паров, образующих взрывчатые смеси).

7. Заправка клапанов сливных приборов – проверка исправности и плотности прилегания клапанов.

8. Наружная очистка котлов перед плановым ремонтом.

Нормы простоя приведены в Табл. 4.10.

Таблица 4.10 – Нормы простоя вагонов

| Вид обработки | Время по периодам, мин. | ||

| летний | зимний по группам | ||

| 1 | 2 | ||

| ГОРЯЧАЯ | |||

| из-под темных продуктов под светлые | 190 | 230 | 220 |

| из-под светлых продуктов под светлые | 100 | 125 | 115 |

| из-под этилированного бензина | 110 | 135 | 125 |

| ХОЛОДНАЯ | 30 | 45 | 40 |

На каждую цистерну, подготовленную к ремонту (пропаренную, промытую и дегазированную) составляют акт формы ВУ-19.

Оператор ППС ведет книгу номерного учета формы ВУ-17 цистерн, обработанных на предприятии.

На станции ведется книга формы ВУ-18 натурного осмотра цистерн на путях станции и подачи их под налив или обработку на ППС, в которую заносят результаты осмотра прибывших порожних цистерн.

О годности одной цистерны под налив определенного продукта составляют акт формы ВУ-20, а группы цистерн – акт формы ВУ-20а. Акты подписывают мастер ППС, приемосдатчик станции и представитель отправителя груза.

Пункты технического обслуживания вагонов (ПТО) размещают на сортировочных станциях. Схема ПТО связана со схемой сортировочной станции. Существуют сортировочные станций:

– двухсторонние с раздельными парками приема, сортировочными, отправления и транзитными;

– двухсторонние с раздельными парками без транзитных парков;

– с совмещенными парками сортировочным и отправления;

– без раздельных парков.

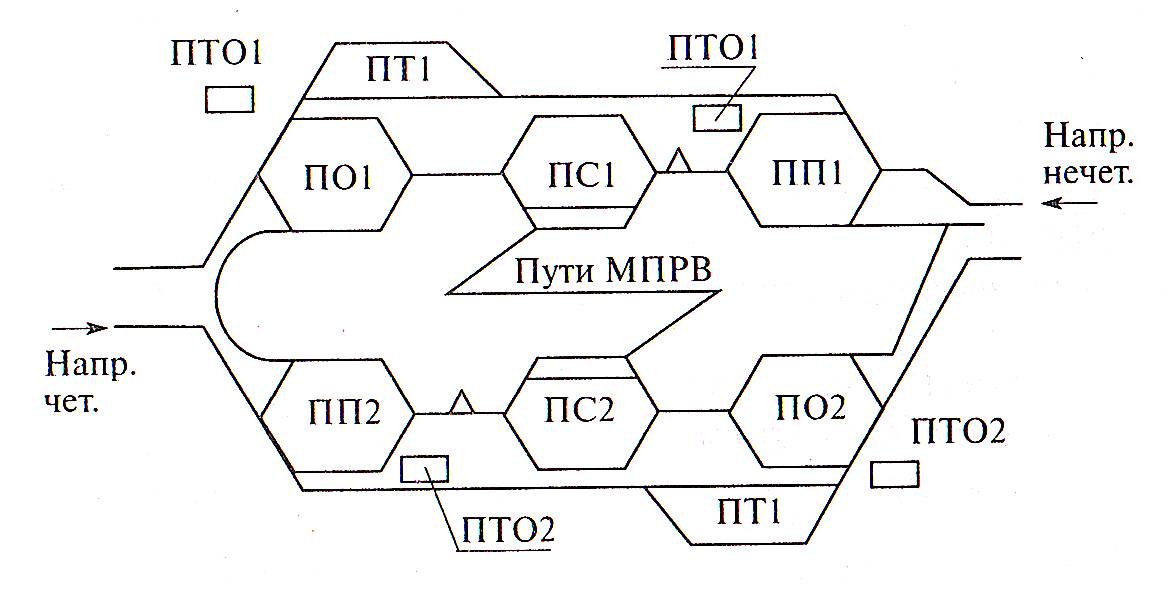

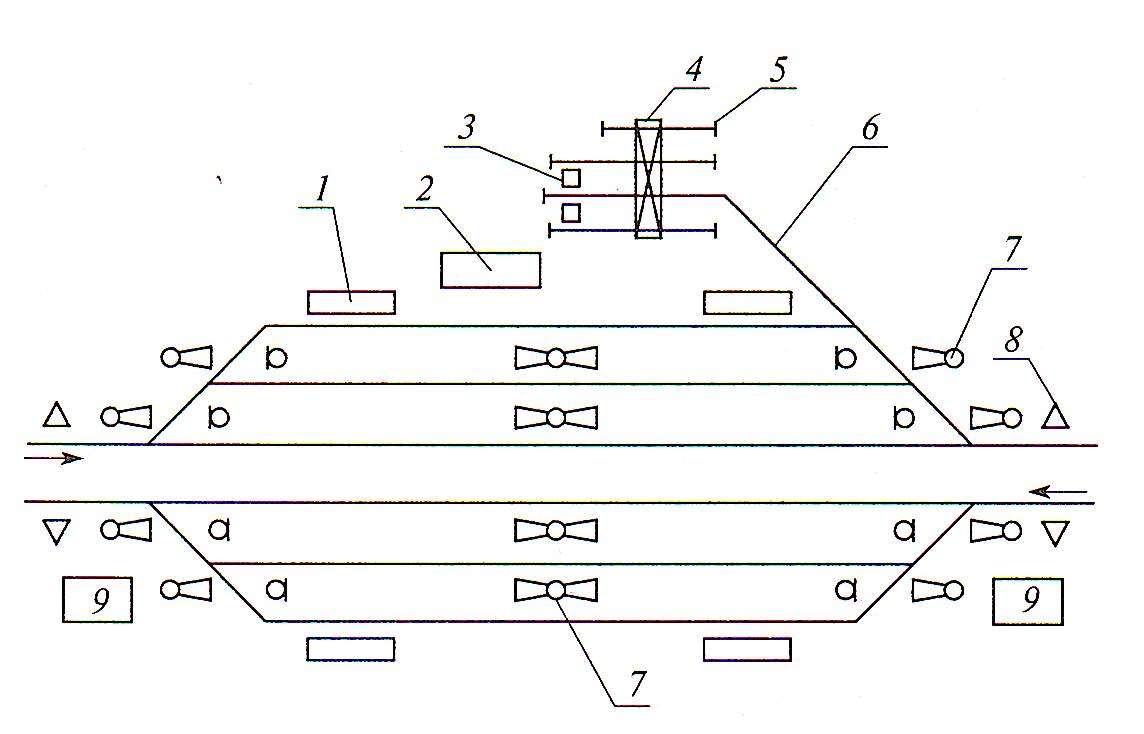

На станциях с раздельными парками имеется обычно два ПТО по системам парков четной и нечетной (Рис.4.9).

Рисунок 4.9 – Схема двухсторонней сортировочной станции с размещением пунктов технического обслуживания вагонов:

Парки: ПП – приема; ПС – сортировочные; ПО – отправления; ПТ – транзитные; МПРВ – механизированный пункт текущего ремонта вагонов; ПТО – помещения пунктов технического обслуживания вагонов (цифрой 1 обозначены парки и помещения ПТО нечетной системы, цифрой 2 – четной).

В парках приема, отправления и транзитных имеются служебно-бытовые помещения, помещения операторов ПТО, помещения отдыха и обогрева бригад, а в парках отправления и транзитных – мастерские, инструментальные отделения, включая помещения для зарядки аккумуляторов фонарей и носимых радиостанций. Должны быть предусмотрены помещения для приема пищи, гардеробные, сушилки, души, туалеты. Поперек парков, обычно в горловинах, устраивают служебные переходы с твердым покрытием.

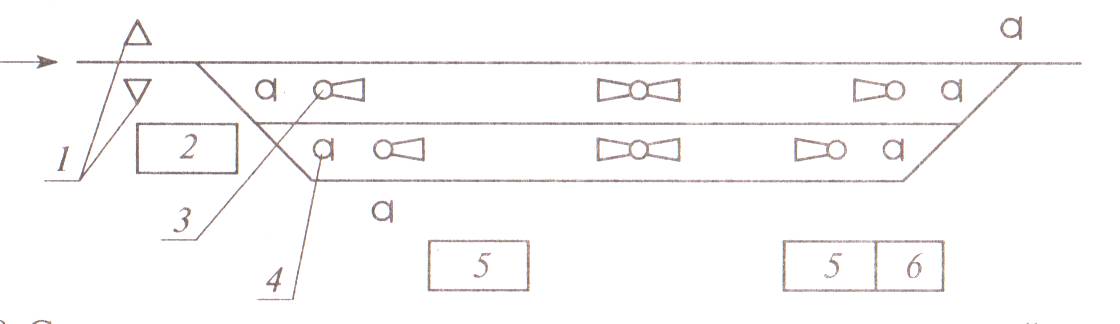

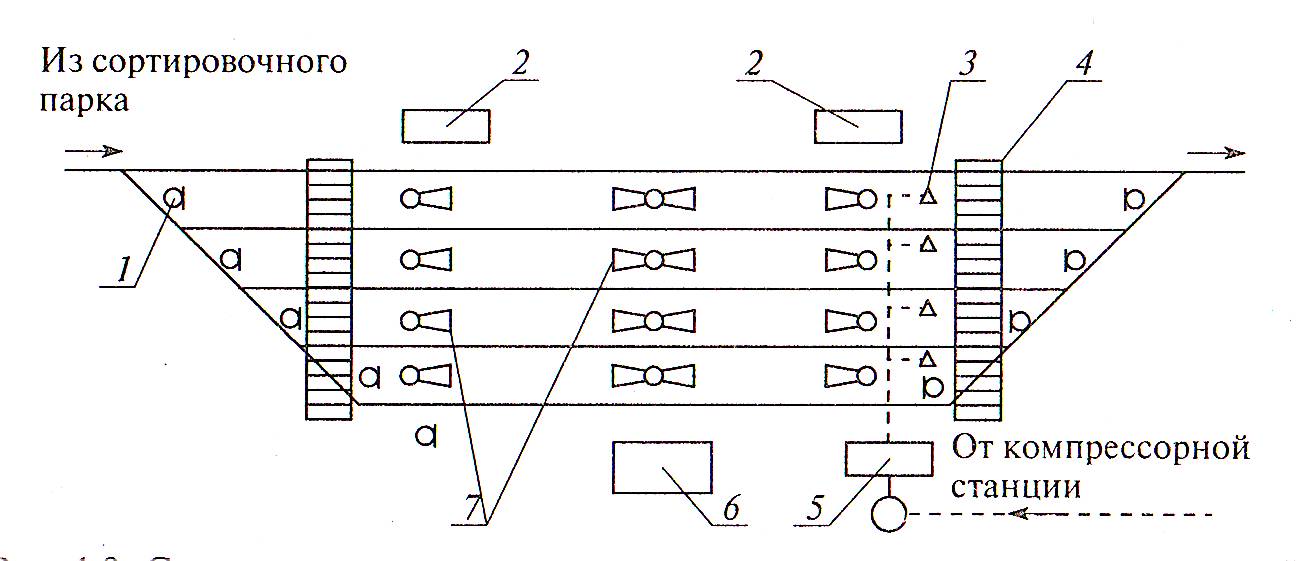

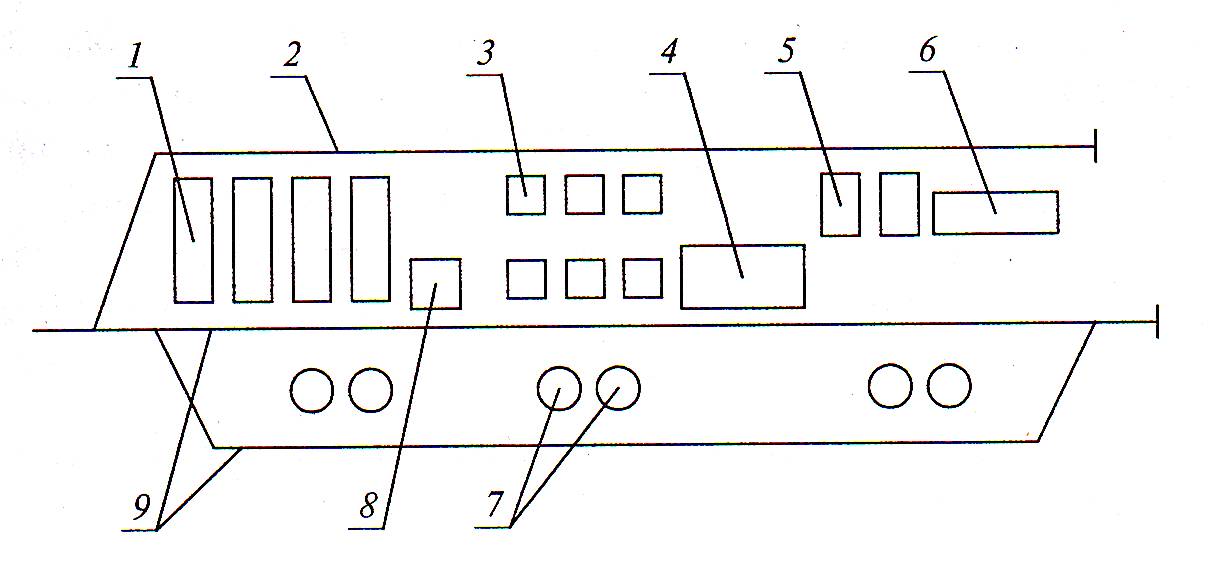

Техническое оснащение парка приема и парка отправления, необходимое для технического обслуживания вагонов, приведено на Рис.4.10 и 4.11.

Рисунок 4.10 – Схема технического оснащения парка приема

сортировочной станции:

1 – прожекторы; 2 – помещение осмотрщика для осмотра прибывающих поездов; 3 – колонки переговорно-оповестительной связи; 4 – сигналы ограждения; 5 – помещения для бригад; 6 – помещение оператора.

Рисунок 4.11 – Схема технического оснащения парка отправления

сортировочной станции:

помещения: 2 – обогрева и отдыха бригад; 5 – оператора; 6 – служебно-бытовые;

устройства: 1 – сигналы ограждения; 3 – колонки автоматизированной системы опробования тормозов; 4 – служебные переходы; 7 – колонки оповестительно-переговорной связи.

Практически все крупные ПТО оснащены централизованными системами ограждения поездов и автоматизированными системами опробования тормозов. В парках отправления, транзитных и объединенных сохранились устройства, потерявшие назначение после перевода вагонов на роликовые подшипники: узкоколейные дорожки с ремонтными агрегатами, маслопроводы с разборными колонками, а также – тоннели для транспортировки запасных частей и материалов (сейчас транспортировка осуществляется с помощью автодрезин и мотовозов).

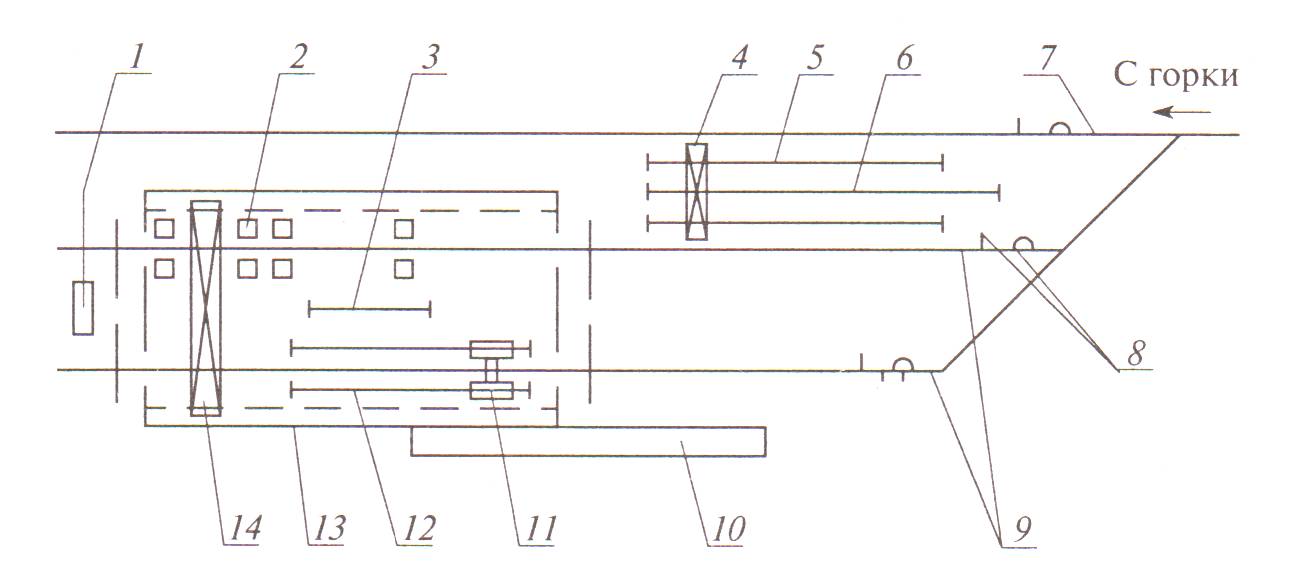

Механизированные пункты текущего ремонта вагонов (МПРВ) и специализированные пути текущего ремонта вагонов.МПРВ обычно являются самостоятельными подразделениями вагонного депо.

Их размещают на внутренних путях сортировочных парков (см. Рис.4.6.12) в каждой системе или в одной из систем. В последнем случае передача вагонов из системы в систему осуществляется угловыми потоками вагонов. МПРВ включает обычно один-два пути. Может быть дополнительно специализированный путь, в основном, для ремонта автосцепного оборудования. Схема МПРВ приведена на Рис.4.12.

Рисунок 4.12 –

Схема механизированного пункта текущего ремонта вагонов:

Пути: 3 – ремонта тележек; 5 – козлового крана; 7 – специализированный; 6 – хранения колесных пар и тележек; 9 – механизированного пункта; 12 – вагоноремонтной машины;

Сооружения: 10 – ремонтные отделения и служебно-бытовые помещения; 13 – крытое помещение для ремонта вагонов (ангар);

Оборудование: 1 – тяговая станция конвейера; 2 – домкраты; 4 – козловой кран; 8 – запорный брус и сбрасывающий башмак; 11 – вагоноремонтная машина; 14 – мостовой кран.

Вагоны, требующие текущего ремонта (ТР-2), направляют на пути МПРВ в одном направлении через сортировочную горку.

На небольших сортировочных станциях, где нет МПРВ, текущий ремонт вагонов с подъемкой (ТР-2) производят, как правило, на специальных путях на территории главного корпуса вагонного депо, рядом с вагоносборочным участком или перед ним. На станции может быть выделен дополнительно специализированный путь для производства ТР-2 без подъемки.

Пункты технического обслуживания вагонов участковых станций. Размещают на технических участковых станциях, где производится смена локомотива, а также на станциях, предшествующих затяжным спускам, где предусмотрена остановка поездов по техническим надобностям (по перечню, устанавливаемому начальником дороги). Основной задачей этого ПТО участковой станции является выявление и устранение неисправностей, угрожающих безопасности движения поездов, а на станциях перед затяжными спусками - полное опробование тормозов с выдержкой в заторможенном состоянии. В состав ПТО участковой станции включают путь или тупик, оборудованный для производства текущего ремонта вагонов (ТР-2).

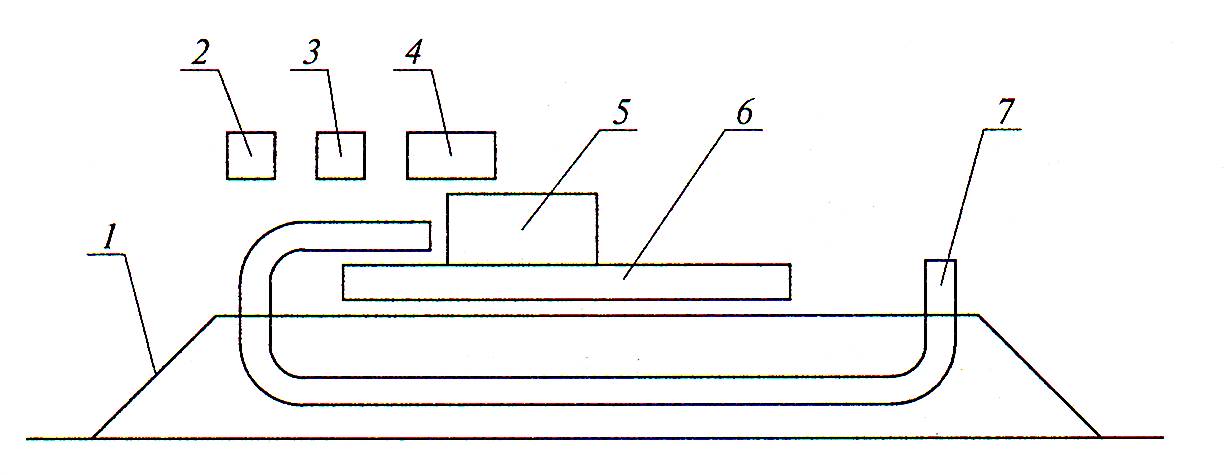

Схема технического оснащения ПТО участковой станции приведена на Рис.4.13.

Рисунок 4.13 – Схема технического оснащения ПТО участковой станции:

1 – стеллажи для запасных частей; 2 – здание ПТО (служебно-бытовые помещения); 3 – домкраты; 4 – козловой кран; 5 – путь для хранения колесных пар; 6 – тупик для ТР-2; 7 – колонки переговорно-оповестительной связи; 8 – прожекторы; 9 –помещение для обогрева и отдыха бригад .

ПТО участковой станции обычно оснащены диагностическими устройствами ДИСК- БКВЦ.

Посты опробования тормозов (ПОТ) размещены на участках обращения локомотивов, длиной более 600 км, на одной из станций, где производится смена локомотивных бригад, но нет ПТО. Назначение – полное опробование тормозов от локомотива и выдача справки о тормозах ф. ВУ-45. Здесь же параллельно выполняют контрольный осмотр вагонов.

Схема технического оснащения ПОТ аналогична схеме ПТО участковой станции (Рис.4.12).

Пункты технической передачи вагонов (ПТП)размещают на станциях примыкания подъездных путей крупных промышленных предприятий. Основное назначение – контроль технического состояния вагонов при передачи вагонов на подъездные пути предприятия (например, порта) и недопущение выхода неисправных вагонов с подъездных путей на пути общего пользования. Работу выполняют осмотрщики по сохранности вагонов ПТП совместно с представителями владельца подъездных путей. На неисправные вагоны составляется акт о повреждении вагона и предписание выполнить или организовать текущий ремонт поврежденному вагону. По объему работы ПТП разделяют на четыре категории: 1-я – передача более 1000 вагонов в сутки; 2-я – от 500 до 1000; 3-я – от 300 до 500; 4-я – от 50 до 300.

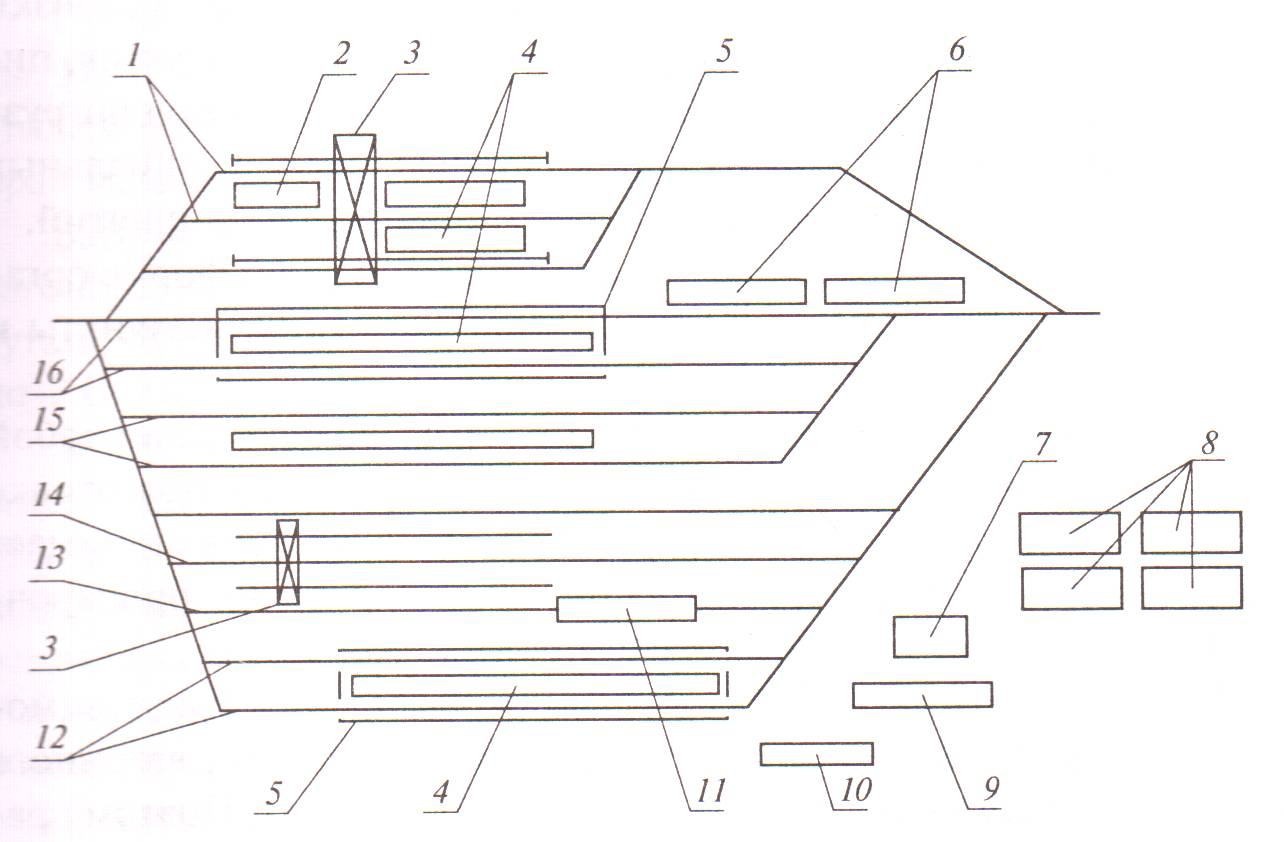

Пункты экипировки рефрижераторного подвижного состава (РПС) предназначены для обеспечения РПС всеми видами экипировочных материалов. Размещают в депо приписки РПС и на узловых сортировочных станциях. Схема основного пункта экипировки РПС приведена на Рис.4.14.

Рисунок 4.14 – Схема основного пункта экипировки РПС:

1 – резервуары для дизельного топлива (марок ДЛ, ДЗ, ДС, ДА); 2 – сливной тупик; 3 – баки для смазочных масел; 4 – служебно-бытовые помещения; 5 – склад баллонов хладона; 6 – склад угля и дров; 7 – колонки для дизельного топлива и воды; 8 – насосная станция; 9 – экипировочные пути.

Вспомогательные пункты экипировки РПС размещают на сортировочных станциях через 2 – 2,5 тыс. км. Вспомогательные пункты обеспечивают рефрижераторные секции только дизельным топливом, смазочными маслами и водой. На станциях размещают на крайних (боковых) путях парков отправления или транзитных. Схема пункта аналогична схеме основных пунктов.

Пункты технического обслуживания автономных рефрижераторных вагонов(АРВ)предназначены для технического обслуживания машинного оборудования АРВ. Различают пункты: основные (производят все виды укрупненного технического обслуживания – УТО и технического обслуживания – ТО); укрупненные (производят УТО - 1 и все виды ТО); контрольные (производят все виды ТО). ПТО АРВ размещают в пределах полигона эксплуатации АРВ. Пункты находятся в ведении ближайшего вагонного депо (рефрижераторного или грузового).

Схема контрольного ПТО АРВ приведена на рис. 4.14. Пункт размещен на крайнем (боковом) пути сортировочного парка станции и включает эстакаду и дорожку с твердым покрытием междупутья для движения электрокар и электропогрузчиков.

Рисунок 4.1 5 – Схема контрольного ПТО АРВ:

1 – путь для обслуживания АРВ; 2 – склад баллонов с хладоном; 3 – гараж; 4 – склад горюче-смазочных материалов; 5 – служебные помещения и ремонтные отделения; 6 – эстакада; 7 – дорожка с твердым покрытием.

Укрупненные и основные ПТО АРВ оснащены козловыми кранами для выемки из вагонов машинного оборудования. Для технического обслуживания АРВ на прикрепленных к пункту станциях, где производят погрузку или выгрузку, ПТО АРВ должен иметь автомашины-мастерские.

Пункты перестановки и обмена вагонов размещены на пограничных станциях сопредельных государств. Пункты перестановки предназначены для перестановки вагонов на другую колю (1435 мм). Обменные пункты на пограничных станциях с Монголией и Финляндией перестановки на другую колею не требуют. Пункты перестановки имеют перестановочный путь (шириной колеи 1508) и путевое развитие для отстоя тележек с колесными парами для колеи 1435 и 1520 мм, а также оснащены домкратами для подъемки вагонов и мощными кранами.

Дата добавления: 2019-09-13; просмотров: 2286; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!