Список рекомендуемой литературы

1. Анурьев В.И. Справочник конструктора – машиностроителя. в 3-х т.: Т. 2. - 8-е изд., перераб. и доп. Под ред. Жестковой – М.: Машиностроение, 1999. – 880 с., ил.

2. Анурьев В.И. Справочник конструктора – машиностроителя. В 3-х т. 6-е изд., перераб. и доп. – М.: Машиностроение, 1982. – 584 с., ил.

3. Иванов М.Н. Детали машин: Учеб. для ВТУЗов / под ред. В.А. Фихочехова. – 6-е изд., перераб. – М.: Высш. Шк., 2000. – 383 с., ил.

4. ГОСТ 21354-87.

5. ГОСТ 1643-81.

Приложения

Приложение 1

|

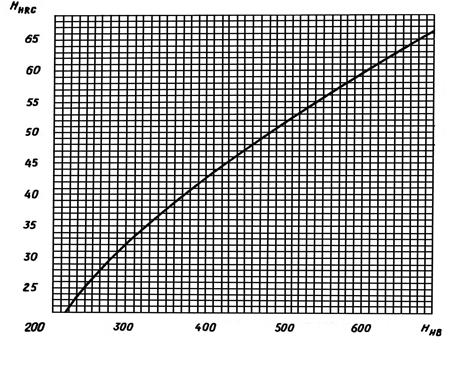

| График перевода значения твердости HRC к значению твердости HB |

|

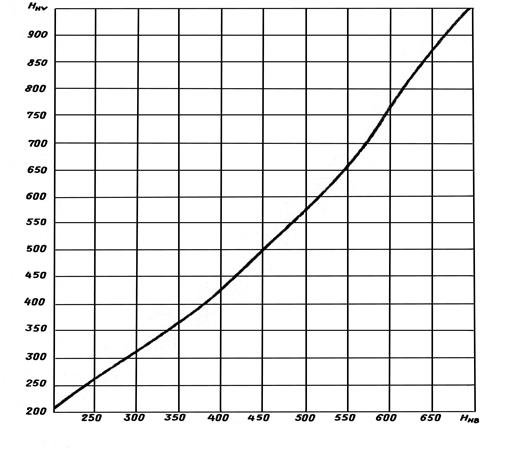

| График перевода значения твердости HV к значению твердости HB |

Приложение 2

Таблица 1

Величины  ,

,  ,

,  и

и  для цементированных зубчатых колес

для цементированных зубчатых колес

Сталь | Концентрация углерода на поверхности, % | Твердость пов-ти зубьев HRC |

|

|

|

| |

| дробь, ролики*4 | Электрохимическая обработка*5 | ||||||

| 1. Содержащая никель более 1 % и хром 1 %и менее (например, марок 20ХН, 20ХН2М, 12ХН2, 12ХНЗА; 20ХНЗА, 15ХГНТА по ГОСТ 4543 | 0.75–1.1 (достигается при контроле и автоматическом регулировании углеродного потенциала карбюризатора и закаленной атмосферы) | 57…63 | 950 | 0,75 0,6 | 1–1,05 1,1–1,3 | 1,0 1,2 | 1,55 |

| 2. Безникелевая, содержащая никель менее 1 % (например, марок 18ХГТ, ЗОХГТ, 20Х, 20ХГР по ГОСТ 4543 и марки 25ХГНМА) Содержащая хром более 1 % и никель более 1 % (например, марок 12Х2Н4А. 20Х2Н4А, 18Х2Н4ВА по ГОСТ 4543 и марки14ХГСН2МА | 820** | 0,75 0,65 | 1–1,1 1,1–1,3 | 1,1 1,2 | |||

| 3. Всех марок | 0,6–1,4 (достигается при цементации в средах с неконтролируемым углеродным потенциалом и закалке с применением средств против обезуглероживания) | 57…63 | 800 | 0,8 0,65 | 1,1–1,2 1,15–1,3 | 1,2 1,25 | 1,65 |

|

|

|

продолжение таблицы 1

Сталь | Концентрация углерода на поверхности, % | Твердость пов-ти зубьев HRC |

|

|

|

| |||||

| дробь, ролики*4 | Электрохимическая обработка*5 | ||||||||||

| 4. Содержащая никель более 1 % (например, марок 20Х2Н4А 20ХНЗА, 18Х2Н4ВА по ГОСТ 4543) | Возможно обезуглероживание (производится при закалочном нагреве в атмосфере воздуха или продуктах сгорания смеси углеводородов с воздухом) | 57…63 | 780 | 0,8 0,65 | 1,1–1,2 1,15–1,3 | 1,2 1,25 | 1,7 | ||||

| 5. Прочая (например, марок 18ХГТ, ЗОХГТ по ГОСТ 4543) | 680 | 0,8 0,7 | |||||||||

| * Значения 1) толщина диффузионного слоя у переходной поверхности зубьев (0,28m -0,007m2) ± 0,2 мм; данную формулу применяют при расчете колес с модулями до 20мм. Толщину диффузионного слоя рекомендуется определять на отожженных шлифах как толщину слоя до структуры сердцевины; 2) твердость сердцевины зубьев, измеренная уих основания, находится в пределах 30...45 НRСэ ;

3) зерно исходного аустенита в диффузионном слое не грубее балла 5 по ГОСТ 5639. Если хотя бы одно условие не выполняется, то следует приведенные в таблице значения Значения ** Для сталей с содержанием хрома более 1% и никеля более 1%, закаливаемых после высокого пуска, принимают *** Данные в знаменателе принимают, если не гарантировано отсутствие шлифовочных прижогов или острой шлифовочной ступеньки на переходной поверхности. *4 Данные в знаменателе принимают для зубчатых колес, упрочненных дробью или роликами после шлифования переходной поверхности или шлифования с образованием ступеньки на переходной поверхности.

Максимальные значения *5 Значения *6 Для передач особо высокой ответственности допускается устанавливать значения | |||||||||||

Таблица 2

Определение параметров  ,

,  ,

,  и

и  для нитроцементированных зубчатых колес

для нитроцементированных зубчатых колес

| Легированная сталь | Концентрация углерода на поверхности, % | Концентрация азота на поверхности, % | Твердость зубьев на поверхности |  ** , МПа ** , МПа

|  *** ***

|  *4 *4

|  *5 *5

| ||

| 1. Хромомарганцевая, содержащая молибден, закаливаемая с нитроцементационного нагрева (например, марки 25ХГМ по ГОСТ 4543) | 0,7–1,0 | 0,15–0,3 | 57...63 НRС | 1000 | 0,7 | 1,0 1–1,35 | 1,55 | ||

| 2. Не содержащая молибден, закаливаемая с нитроцементационного нагрева (например марки 25ХГТ, ЗОХГТ, 35Х по ГОСТ 4543) | 0,7–1,0 | 0,15–0,5 | 57...63 НRС | 750 | 0,75 | 1,05–1,1 1,1–1,35 | 1,55 | ||

| * Концентрация углерода достигается при контроле и автоматическом регулировании углеродного потенциала карбюризатора и атмосферы для нагрева при закачке.

** Значения 1) толщина диффузионного слоя у переходной поверхности зубьев 0,13m—0,2т, не более 1,2 мм (применять, нитроцементацию для зубчатых колес с модулем более 8 мм без специальных испытаний не рекомендуется). Толщину диффузионного слоя рекомендуется определять на отожженных шлифах как толщину слоя до структуры сердцевины; 2) твердость сердцевины зубьев, измеренная у их основания, должна быть 30...45 НRС э; 3) зерно исходного аустенита в диффузионном слое не грубее балла 6 по ГОСТ 5639. Если хотя бы одно условие не выполняется,то следует приведенные в таблице значения *** Данные установлены для случаев, когда гарантировано отсутствие шлифовочных прижогов или острой шлифовочной ступеньки на переходной поверхности. Если эти условия не гарантированы, то значение *4 Данные в знаменателе в скобках принимают для зубчатых колес, упрочняемых дробью или роликами после шлифования переходной поверхности или шлифования с образованием ступеньки на переходной поверхности. Максимальные значения *5 Для передач особо высокой ответственности допускается устанавливать значения | |||||||||

Таблица 3

Определение параметров  ,

,  ,

,  и

и  для зубчатых колес из отожженной, нормализованной и улучшенной стали, зубчатых колес, закаленных при объемном нагреве, и азотированных зубчатых колес.

для зубчатых колес из отожженной, нормализованной и улучшенной стали, зубчатых колес, закаленных при объемном нагреве, и азотированных зубчатых колес.

| Сталь | Способ термической или химико-термической обработки | Твердость зубьев |

|

|

|

| |

| на поверхности | в сердцевине у основания | ||||||

| 1. Углеродистая и легированная, содержащая углерод более 0,15 % (например, марок 40, 45 по ГОСТ 1050, марок 40Х, 40ХН, 40ХФА, 40ХН2МА, 18Х2Н4ВА по ГОСТ 4543) | Нормализация, улучшение | 180...350 Н | 1,75 ННВ | 1,1 | 1,1-1,3 1,1–1,3 | 1,7 | |

| 2. Легированная, содержащая углерод 0,4-55 % (например, марок 40Х, 40ХН, 40ХФА, 40ХН2М по ГОСТ 4543) | Объемная закалка с применением средств против обезуглероживания | 45...55 НRС | 580 | 0,9 0,75 | 1,05-1,15 1,1-1,2 | 1,7 | |

| 3. Легированная, со-ержащая никеля более % (например марок ОХН, 50ХН. 40ХН2МА по ГОСТ 4543) | Объемная закалка при возможном обезуглероживании | 45...55 HRС

| 500 | 1,0 0,8 | 1,1–1,3 1,1–1,2 | 1,7 | |

продолжение таблицы 3

|

Сталь | Способ термической или химико-термической обработки

| Твердость зубьев |

|

|

|

| |||

| на поверхности | в сердцевине у основания | ||||||||

| 4. Прочая легированная (например, марок 40Х, 40ХФА по ГОСТ 4543) | Объемная закалка при возможном обезуглероживании | 45...55 НRС | 460 | 1,0 0,8 | 1,1–1,3 1,1–1,2 | 1,7 | |||

| 5. Содержащая алюминии | Азотирование | 700...950 НV | 24...40 НRС | 290 + 12H |

— | 1,0 | 1,7 | ||

| 6. Прочая легированная

| 550...750 НV | 24...40 НRС | |||||||

| *Значения 1) толщина диффузионного слоя для зубчатых колес из сталей с алюминием равна 0,070m…0,1т, для зубчатых колес из прочих легированных сталей равна 0,1m…0,13т; 2) в структуре диффузионного слоя отсутствует замкнутая нитридная сетка или Если хотя бы одно условие не выполняется, то следует приведенные в таблице значения ** Данные в знаменателе принимают, еслине гарантировано отсутствие шлифовочных прижогов, микротрещин или острой шлифовочной ступеньки. *** Данные в знаменателе принимают для зубчатых колес, упрочняемых дробью или роликами после шлифования переходной поверхности, или шлифования с образованием ступеньки на переходной поверхности. Максимальные значения *4 Для передач особо высокой ответственности допускается устанавливать значения

| |||||||||

Таблица 4

Величины  ,

,  ,

,  и

и  для зубчатых колес, закаленных при нагреве ТВЧ

для зубчатых колес, закаленных при нагреве ТВЧ

|

Сталь | Форма закаленного слоя

| Твердость зубьев |

|

|

|

| |

| на поверхности | в сердцевине у основания | ||||||

| 1. Пониженной прокаливаемости, содержащая углерод 0,5–0,6% (например марки У6 по ГОСТ 1435, марки 55ПП) | Закаленный слой повторяет очертания впадины | 58...62 НRС | 8...35 НRС | 870** | 0,75 0,55 | 1,0 1,1–1,2 | 1,7 |

| 2. Специальная легированная, содержащая углерод 0,6% (например, марок 60ХВ, 60Х, 60ХН) | 54...60 НRС | 25...35 НRС | 730*** | 0,8 0,7 | 1,0 1,1–1,2 | 1,7 | |

| 3. Легированная, содержащая углерод 0,35-0,5% и никель 1% и более (например, марок 40ХН, 40ХН2МА по ГОСТ 4543) | 48...58 НRС | 25...35 НRС | 680 | 1,0 0,8 | 1,05–1,1 1.1–1,2 | 1.7 | |

| 4. Прочая легированная, содержащая углерод 0,35–0,45 % (например, марок 40Х 35ХМ по ГОСТ 4543) | 48...58 НRС | 25...35 НRС | 580 | 1,0 0,8 | 1,05–1,1 1,1–1,2 | 1,7 | |

продолжение таблицы 4

| Сталь | Форма закаленного слоя | Твердость зубьев |  * , МПа * , МПа

|  *5 *5

|  *6 *6

|  *7 *7

|

| 5. Легированная, содержащая углерод 0,35—0,45% и никель 1 % и более (например, марок 40ХН, 40ХН2МА по ГОСТ 4543) | Закаленный слой распространяется на все сечение зуба и часть тела зубчатого колеса под основанием зуба и впадины

| 48...55 НRС

| 580*4 | 1,0 0,8

| 1,15–1,35 1,1–1,2

| 1,7 |

| 6. Прочая легированная, содержащая углерод 0,35-0,45% (например, марок 40Х, 35ХМ по ГОСТ 4543) | 480*4 | |||||

| 7. Углеродистая и легированная | Закаленный на переходной поверхности или вблизи нее | Незакаленной части зуба 200...300 НВ | 390 | 1,2–1,4 1,1–1,3 | 1,7 | |

| *Значения толщина закаленного слоя (до структуры сердцевины) у переходной поверхности 0,2т…0,4т; в структуре закаленного слоя отсутствует феррит. Если хотя бы одно условие не выполняется, то следует приведенные в таблице значения s 0 Flimb уменьшать на 30 %. ** Форма закаленного слоя, повторяющего очертания впадины между зубьями, достигается на зубчатых колесах с модулем 6 мм и более при глубинном индукционном электронагреве и охлаждении в быстродвижущемся потоке воды с самоотпуском. *** Форма закаленного слоя, повторяющего очертания впадины между зубьями, может быть получена при индукционном электронагреве токами двух частот. ** Значения 1) толщина закаленного слоя (до структуры сердцевины) под основанием впадины между зубьями 0,5т…1,0т; 2) в структуре закаленного слоя отсутствует феррит. Если хотя бы одно условиие не выполняется, следует приведенные в таблице значения *5 Данные в знаменателе принимают, если не гарантировано отсутствие шлифовочных прижогов или острой шлифовочной ступеньки на переходной поверхности. *6 Данные в знаменателе принимают для зубчатых колес, упрочняемых дробью или роликами после шлифования переходной поверхности или шлифования с образованием ступеньки на переходной поверхности. Максимальные значения *7 Для передач особо высокой ответственности допускается устанавливать значения | ||||||

Приложение 3

Базовое значение напряжения зубьев при изгибе максимальной нагрузкой

| Вид термической или химико-термической обработки зубьев | Сталь | Твердость зубьев |

| ||

| на поверхности | в сердцевине у основания | ||||

| Цементация | Закалка с повторного нагрева | Легированная с содержанием никеля более 1% | 56…62 HRC 56…60 HRC | 30…43 HRC 27…32 HRC | 2800 |

| С непосредственного нагрева | Прочая легированная | 54…60 HRC | 30…43 HRC | 2000 | |

| Нитроцементация (с автоматическим регулированием процесса) | Закалка с непосредственного нагрева | Легированная с молибденом | 56…60 HRC | 32…45 HRC | 2500 |

| Нитроцементация | Прочая легированная | 56…60 HRC | 27…45 HRC | 2200 | |

| Азотирование | Легированная (без алюминия) | 550…850 HV | 24…30 HRC | 1800 | |

| Закалка при нагреве ТВЧ | Сквозная до переходной поверхности | Легированная и углеродистая | 48…52 HRC и более у основания 200…300 НВ | ||

| Сквозная с охватом дна впадины | Легированная с содержанием никеля более 1% | 48…52 HRC | 2500 | ||

| Сквозная | Прочая легированная | 2250 | |||

| По контуру | Легированная с содержанием никеля более 1% | 48…54 HRC | 24…30 HRC | 2200 | |

| Прочая легированная | 1800 | ||||

| Объемная закалка | Легированная с содержанием никеля более 1% | 48…52 HRC | 2500 | ||

| Прочая легированная | 2250 | ||||

Приложение 4

Коэффициент внешней динамической нагрузки при расчетах на прочность от максимальной нагрузки

| Вид рабочих машин и условия их эксплуатации |

| Примечание | |

| Турбина-генератор при коротком замыкании | До 6 | Перегрузка может быть уменьшена при помощи предохранительных муфт | |

| Приводы с асинхронными электродвигателями при пуске | 2,5…5 | Перегрузка может быть уменьшена путем рационального конструирования колебательной системы привода | |

| Главные приводы металлорежущих станков с электродвигателями: асинхронным постоянного тока |

1,8…4 1,5…2,2 | Большие значения при наиболее неблагоприятных сочетаниях конструктивных и технологических параметров | |

| Лебедки, строгальные и долбёжные станки, скребковые транспортеры, фрикционные прессы | 1,5…2,5 | —— | |

| Грузоподъемные машины: механизмы подъема механизмы передвижения |

1,2…2 1,5…4 | Большее значение при подъеме груза с подхватом | |

| Пилы для резки металла (при пуске и реверсировании), ножницы | 1,8…2,5 | —— | |

| Транспортеры скребковые | 1,5…2,5 | У ленточных и пластинчатых перегрузки меньше | |

| Вентиляторы, воздуходувки | 1,4…1,8 | ||

| Трансмиссии | 1,4…2.5 | Меньшие значения у легких трансмиссий | |

| Электрический транспорт | 1,6…2,5 | —— | |

| Вагоноопрокидыватели | 1,8…5 | —— | |

| Мельницы, глиномялки, смесители вязких масс | 1,8…2,2 | —— | |

| Камнедробилки | 2,0…3,5 | —— | |

| Кривошнпно-ползунные и эксцентриковые механизмы | 1,8…3,0 | —— | |

| Прокатные станы (удары при захвате) | 2,5…4,5 | —— | |

Примечания:

1. Значения равны отношению максимальных нагрузок к номинальным. Они установлены по известным данным экспериментов, динамических расчетов и отраслевых норм для аналогичных машин.

2. При плавном пуске приводов под нагрузкой, обеспечиваемом двигателем и пусковой аппаратурой, табличные значения следует уменьшать на 20…30% (большее значение при наличии большей неравномерности движения).

3. Если значения коэффициента  из приложения 4 меньше значений коэффициента

из приложения 4 меньше значений коэффициента  из табл. 4.2, то в расчетах зубьев на прочность при максимальной нагрузке следует принять большее значение из табл. 4.2.

из табл. 4.2, то в расчетах зубьев на прочность при максимальной нагрузке следует принять большее значение из табл. 4.2.

4. При наличии в приводе гидравлических, упругих, фрикционных муфт или предохранительных устройств значения коэффициентов  следует уменьшить до отношения предельных моментов этих устройств к номинальному моменту.

следует уменьшить до отношения предельных моментов этих устройств к номинальному моменту.

Приложение 5

Пример расчета

Рассчитать быстроходную косозубую цилиндрическую зубчатую передачу с симметричным расположением колес (см. рис).

Исходные данные:

|

|

| Схема редуктора | Циклограмма нагружения |

u = 2 – передаточное число.

n1 = 1500 об/мин – частота вращения шестерни (n2 = 750 об/мин);

T1 = 1970 Нм – вращающий момент на шестерне (T2 = 3940 Нм);

Коэффициент перегрузки при пуске двигателя Кпер = 1,8.

Дополнительно принятые исходные данные:

Материал шестерни – сталь 25ХГМ;

Материал колеса – сталь 40Х;

Способ термической обработки:

шестерни – нитроцементация хромомарганцевой стали с молибденом с закалкой с нитроцементационного нагрева (твердость поверхностей зубьев 58 HRC);

колеса – закалка при нагреве ТВЧ, закаленный слой повторяет очертаний впадины (50 HRC);

Срок службы 5 лет (при работе 312 дней в году, 16 часов в день (в две смены));

Коэффициент смещения шестерни x1 = 0, x2 = 0, т.е. зубья изготовлены без модификации головки.

Нагрузка постоянная, передача не реверсивная.

Примечание: в квадратных скобках стоит ссылка на:

[с. №] – на номер страницы №; [ф. №] – на номер формулы №; [т. №] – на номер таблицы №. При оформлении пояснительной записки к курсовому проекту, в квадратных скобках пишется только номер источника согласно списку используемой литературы.

Проектировочный расчет

Выбираем коэффициент ширины зуба  с учетом того, что имеем симметричное расположение колес относительно опор:

с учетом того, что имеем симметричное расположение колес относительно опор:  = 0,4 [с. 7].

= 0,4 [с. 7].

Тогда коэффициент ширины зуба по диаметру  определяем по формуле [ф. 3.1]:

определяем по формуле [ф. 3.1]:  .

.

Проектный расчет заключается в определении межосевого расстояния проектируемой передачи [ф. 3.2]:

,

,

где «+» для внешнего зацепления, «–» для внутреннего зацепления;

– вспомогательный коэффициент;

– вспомогательный коэффициент;

T2H – вращающий момент на валу колеса, Нм;

u – передаточное отношение;

– коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий;

– коэффициент, учитывающий неравномерность распределения нагрузки по длине контактных линий;

– коэффициент ширины зуба;

– коэффициент ширины зуба;

– допускаемое контактное напряжение, МПа.

– допускаемое контактное напряжение, МПа.

Для косозубой передачи вспомогательный коэффициент  = 430 [т. 3.1].

= 430 [т. 3.1].

= 1,05 – данный коэффициент принимают в зависимости от параметра

= 1,05 – данный коэффициент принимают в зависимости от параметра  , схемы передачи и твердости активных поверхностей зубьев [р. 3.1].

, схемы передачи и твердости активных поверхностей зубьев [р. 3.1].

Допускаемые контактные  напряжения определяют раздельно для шестерни и колеса по формуле [ф. 3.3]:

напряжения определяют раздельно для шестерни и колеса по формуле [ф. 3.3]:

,

,

где  – предел контактной выносливости, соответствующий базовому числу циклов напряжений, МПа;

– предел контактной выносливости, соответствующий базовому числу циклов напряжений, МПа;

– коэффициент запаса прочности;

– коэффициент запаса прочности;

ZN – коэффициент долговечности;

ZR – коэффициент, учитывающий шероховатость сопряженных поверхностей зубьев;

– коэффициент, учитывающий окружную скорость;

– коэффициент, учитывающий окружную скорость;

ZL – коэффициент, учитывающий влияние вязкости масла;

ZX – коэффициент, учитывающий размер зубчатого колеса.

В проектировочном расчете  = 0,9.

= 0,9.

Тогда:  .

.

Коэффициенты запаса прочности: для шестерни и колеса с поверхностным упрочнением зубьев принимаем  =1,2 и

=1,2 и  = 1,2 [с. 9].

= 1,2 [с. 9].

Предел контактной выносливости  , МПа [т. 3.2]:

, МПа [т. 3.2]:

для цементированной шестерни  ;

;

для колеса, закаленного с нагревом ТВЧ  .

.

Суммарное число циклов перемены напряжений  при постоянной нагрузке определяется следующим образом [ф. 3.4]:

при постоянной нагрузке определяется следующим образом [ф. 3.4]:

,

,

где с – число зубчатых колес, сцепляющихся с рассчитываемым зубчатым колесом, n – частота вращения, рассчитываемого зубчатого колеса (шестерни), об/мин, t – срок службы передачи, в часах.

часов (передача работает 5 лет, 312 дней в году, 16 часов в день).

часов (передача работает 5 лет, 312 дней в году, 16 часов в день).

Таким образом:

циклов,

циклов,

циклов.

циклов.

Базовые числа циклов напряжений, соответствующие пределу выносливости, определяется по формуле [ф. 3.10]:

так как

так как  принимаем

принимаем  ,

,

.

.

Примечание: перевод твердости по HRC в HB по приложению 1.

Так как  определяем значение

определяем значение  по формуле [c. 10]:

по формуле [c. 10]:

,

,

.

.

Используя полученные данные, найдемдопускаемые контактные напряжения  , МПа:

, МПа:

,

,

.

.

В качестве допускаемого контактного напряжения  для косозубой и шевронной передачи при проектировочном расчете принимают условное допускаемое контактное напряжение [c. 8], определяемое по формуле:

для косозубой и шевронной передачи при проектировочном расчете принимают условное допускаемое контактное напряжение [c. 8], определяемое по формуле:

.

.

При этом должно выполняться условие:  < 1,23

< 1,23  , где

, где  – меньшее из значений

– меньшее из значений  и

и  . В противном случае принимают

. В противном случае принимают  =

=  :

:  < 1,23

< 1,23  → 786 <

→ 786 <  → 786 < 954 условие выполнено.

→ 786 < 954 условие выполнено.

Полученные данные подставим в формулу по определению межосевого расстояния:

=207,89 мм.

=207,89 мм.

Полученное межосевое расстояние округляется до стандартного значения [c. 11]:  = 250 мм.

= 250 мм.

Ориентировочно определяем значение модуля (мм) [ф. 3.19]:

мм.

мм.

По ГОСТ 9563-80 принимаем стандартный нормальный модуль [c. 17]:

m = 5 мм.

Зададимся углом наклона  и определим суммарное zC, число зубьев шестерни z1 и колеса z2 [ф. 3.20, ф. 3.21, ф. 3.22]:

и определим суммарное zC, число зубьев шестерни z1 и колеса z2 [ф. 3.20, ф. 3.21, ф. 3.22]:

,

,

Полученное значение округляем до целого числа: zC = 96.

Тогда:

,

,

z2 = zС – z1 = 96 – 32 = 64.

Действительное передаточное число и его погрешность определяется по формулам [ф. 3.23]:

.

.

Уточняем значение угла b по формуле [ф. 3.24]:

тогда

тогда  .

.

Основные размеры шестерни и колеса:

Диаметры делительные шестерни и колеса определяются по формуле [ф. 3.25], мм:

Проверим полученные диаметры по формуле [ф. 3.26]:

,

,

что совпадает с ранее найденным значением.

Диаметры вершин зубьев определяются по формуле [ф. 3.27] с учетом того, что зубья изготовлены без смещения (х = 0), мм:

,

,

;

;

диаметры впадин [ф. 3.28], мм:

,

,

;

;

основные диаметры, мм:

,

,

,

,

где делительный угол профиля в торцовом сечении:

.

.

Ширина колеса определяется по формуле [ф. 3.29]:

мм.

мм.

Полученное значение ширины колеса округляем до нормального линейного размера: b2 = 100 мм.

Ширина шестерни определяется по формуле [ф. 3.30], мм:

b1 = b2 + (5...10) = 100 + (5...10) = 105…110 мм.

Полученное значение ширины округляем до нормального линейного размера: b1 = 112 мм.

Определим окружную скорость зубчатых колес по формуле [ф. 3.31]:

м/ c ..

м/ c ..

По окружной скорости колес назначаем 7-ю степень точности зубчатых колес [т. 3.4].

Дата добавления: 2019-09-13; просмотров: 192; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!

* , МПа

* , МПа ***

***  установлены для зубчатых колес, для которых выполнены следующие условия:

установлены для зубчатых колес, для которых выполнены следующие условия: снижать на 25%. Марку стали и технологию химико-термической обработки выбирают, исходя из требуемой прочности зубьев с учетом экономических факторов. Не всегда целесообразно выполнять условия 1, так как это может быть связано с дополнительными издержками производства.

снижать на 25%. Марку стали и технологию химико-термической обработки выбирают, исходя из требуемой прочности зубьев с учетом экономических факторов. Не всегда целесообразно выполнять условия 1, так как это может быть связано с дополнительными издержками производства. = 950 МПа, если высокий отпуск проводится в безокислительной среде.

= 950 МПа, если высокий отпуск проводится в безокислительной среде. следует принимать при оптимальных режимах деформационного упрочнения.

следует принимать при оптимальных режимах деформационного упрочнения. установлены для условий бескоррозионной электрохимической обработки, проводимой для удаления слоя интенсивного обезуглероживания и слоя внутреннего окисления. Данные в знаменателе принимают в случае, если электрохимическая обработка проводится после шлифования переходной поверхности. Если электрохимической обработке подвергается зубчатое колесо со шлифовочной ступенькой на зубе, то принимают

установлены для условий бескоррозионной электрохимической обработки, проводимой для удаления слоя интенсивного обезуглероживания и слоя внутреннего окисления. Данные в знаменателе принимают в случае, если электрохимическая обработка проводится после шлифования переходной поверхности. Если электрохимической обработке подвергается зубчатое колесо со шлифовочной ступенькой на зубе, то принимают  в индивидуальном порядке.

в индивидуальном порядке. уменьшить на 25 %. Наличие темной составляющей в структуре диффузионного слоя не допускается. Значения

уменьшить на 25 %. Наличие темной составляющей в структуре диффузионного слоя не допускается. Значения  уменьшают на 25 %.

уменьшают на 25 %. следует принимать при оптимальных режимах деформационного упрочнения.

следует принимать при оптимальных режимах деформационного упрочнения. в индивидуальном порядке.

в индивидуальном порядке. * , МПа

* , МПа

установлены для азотированных зубчатых колес, для которых выполнены следующие условия:

установлены для азотированных зубчатых колес, для которых выполнены следующие условия: - фаза.

- фаза. следует принимать при оптимальных режимах деформационного упрочнения.

следует принимать при оптимальных режимах деформационного упрочнения. * , МПа

* , МПа установлены для зубчатых колес, для которых выполнены следующие условия:

установлены для зубчатых колес, для которых выполнены следующие условия: уменьшать на 25 %.

уменьшать на 25 %. ,МПа

,МПа