Нормы точности зубчатых колес

| Степень точности по ГОСТ 1643-81 | Окружная скорость, м/с | |

| Прямые зубья | Непрямые зубья | |

| 5 и выше | > 15 | > 30 |

| 6 |  15 15

|  30 30

|

| 7 |  10 10

|  15 15

|

| 8 |  6 6

|  10 10

|

| 9 |  2 2

|  4 4

|

Проверочный расчет на контактную выносливость активных поверхностей зубьев

Определение расчетного контактного напряжения

Контактная выносливость устанавливается сопоставлением действующим в полосе зацепления расчетного и допускаемого контактного напряжений:

, (4.1)

, (4.1)

где KH – коэффициент нагрузки;  – контактное напряжение в полюсе зацепления при KH = 1.

– контактное напряжение в полюсе зацепления при KH = 1.

Контактное напряжение в полюсе зацепления при KH = 1 определяют следующим образом, МПа:

(4.2)

(4.2)

где «+» для наружного зацепления, «–» для внутреннего зацепления;

– коэффициент, учитывающий механические свойства материалов сопряженных зубчатых колес;

– коэффициент, учитывающий механические свойства материалов сопряженных зубчатых колес;

– коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления;

– коэффициент, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления;

– коэффициент, учитывающий суммарную длину контактных линий;

– коэффициент, учитывающий суммарную длину контактных линий;

FtH – окружная сила на делительном цилиндре, Н;

– рабочая ширина венца зубчатой передачи, мм;

– рабочая ширина венца зубчатой передачи, мм;

d1 – делительный диаметр шестерни, мм.

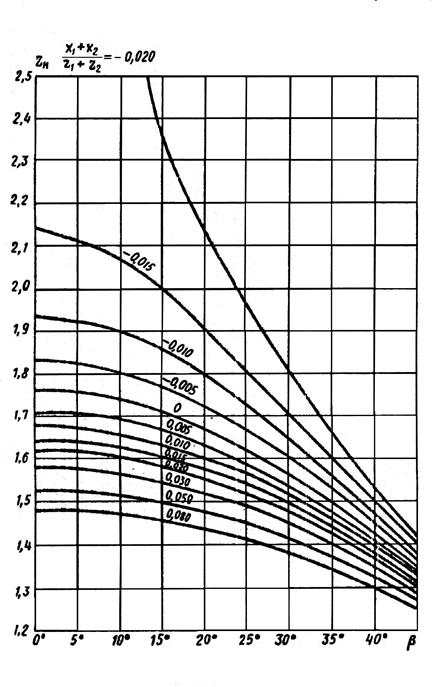

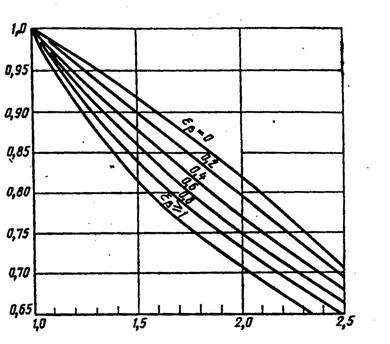

Коэффициент  , учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления, определяется по кривым (рис. 4.1.) в зависимости от угла наклона зубьев и отношения суммы коэффициентов смещений к сумме чисел зубьев

, учитывающий форму сопряженных поверхностей зубьев в полюсе зацепления, определяется по кривым (рис. 4.1.) в зависимости от угла наклона зубьев и отношения суммы коэффициентов смещений к сумме чисел зубьев  , а так же может быть определен по таблице 4.1. либо по формуле:

, а так же может быть определен по таблице 4.1. либо по формуле:

|

|

|

, (4.3)

, (4.3)

где  – делительный угол профиля в торцевом сечении:

– делительный угол профиля в торцевом сечении:  ,

,

– угол зацепления:

– угол зацепления:  ;

;

– основной угол наклона:

– основной угол наклона:  .

.

Таблица 4.1

Значения коэффициент

| Угол наклона линии зуба | Значения | |||||||||||||

|

| 0,080 | 0,050 | 0,030 | 0,020 | 0,010 | 0,005 | 0 | -0,005 | -0,010 | -0,015 | -0,020 | |||

| 0 | 1,48 | 1,52 | 1,58 | 1,62 | 1,68 | 1,71 | 1,76 | 1,83 | 1,93 | 2,14 | - | |||

| 10 | 1,47 | 1,51 | 1,56 | 1,60 | 1,66 | 1,69 | 1,74 | 1,80 | 1,90 | 2,07 | - | |||

| 15 | 1,46 | 1,50 | 1,55 | 1,58 | 1,63 | 1,67 | 1,71 | 1,77 | 1,86 | 2,00 | 2,35 | |||

| 20 | 1,43 | 1,47 | 1,52 | 1,55 | 1,60 | 1,63 | 1,67 | 1,72 | 1,80 | 1,91 | 2,13 | |||

| 25 | 1,42 | 1,45 | 1,49 | 1,52 | 1,57 | 1,59 | 1,62 | 1,67 | 1,73 | 1,81 | 1,97 | |||

| 30 | 1,38 | 1,42 | 1,45 | 1,48 | 1,52 | 1,54 | 1,56 | 1,60 | 1,65 | 1,70 | 1,81 | |||

| 35 | 1,35 | 1,37 | 1,40 | 1,42 | 1,46 | 1,48 | 1,50 | 1,53 | 1,56 | 1,60 | 1,66 | |||

| 40 | 1,30 | 1,32 | 1,34 | 1,37 | 1,39 | 1,41 | 1,42 | 1,45 | 1,47 | 1,50 | 1,53 | |||

Коэффициент  , учитывающий механические свойства материалов сопряженных зубчатых колес определяется по формуле:

, учитывающий механические свойства материалов сопряженных зубчатых колес определяется по формуле:

, (4.4)

, (4.4)

где ν – коэффициент Пуассона, E – модуль упругости материалов, МПа.

|

|

|

Для E1= E2=Е и  принимают

принимают  .

.

Для стали при  МПа

МПа  = 190.

= 190.

|

Рис. 4.1. График для нахождения коэффициента

|

Коэффициент  , учитывающий суммарную длину контактных линий, определяется по формулам:

, учитывающий суммарную длину контактных линий, определяется по формулам:

, при

, при  ;

;

, при

, при  ; (4.5)

; (4.5)

, при

, при  ,

,

где  – коэффициент торцевого перекрытия, в общем случае определяется по формуле:

– коэффициент торцевого перекрытия, в общем случае определяется по формуле:

,

,

где составляющие коэффициента торцевого перекрытия:

,

,  ,

,

где  ,

,

Для передач без смещений при  :

:  ;

;

– коэффициент осевого перекрытия, определяется по формуле:

– коэффициент осевого перекрытия, определяется по формуле:

,

,

где  – осевой шаг:

– осевой шаг:  . Тогда:

. Тогда:  .

.

Коэффициент  так же можно определить по кривой, представленной на рис. 4.2.

так же можно определить по кривой, представленной на рис. 4.2.

| ||||

Рис. 4.2. График для нахождения коэффициента

|

Окружная сила на делительном цилиндре  определяется по формуле:

определяется по формуле:

, (4.6)

, (4.6)

где  – вращающий момент на шестерне (колесе), Нм;

– вращающий момент на шестерне (колесе), Нм;  – делительный диаметр шестерни (колеса), мм.

– делительный диаметр шестерни (колеса), мм.

Коэффициент нагрузки  определяют по зависимости:

определяют по зависимости:

, (4.7)

, (4.7)

где  – коэффициент, учитывающий внешнюю динамическую нагрузку;

– коэффициент, учитывающий внешнюю динамическую нагрузку;

|

|

|

– коэффициент, учитывающий неравномерность распределение нагрузки между зубьями;

– коэффициент, учитывающий неравномерность распределение нагрузки между зубьями;

– коэффициент, учитывающий неравномерность распределения нагрузки по ширине зуба;

– коэффициент, учитывающий неравномерность распределения нагрузки по ширине зуба;

– коэффициент, учитывающий динамическую нагрузку.

– коэффициент, учитывающий динамическую нагрузку.

Коэффициент, учитывающий внешнюю динамическую нагрузку,  = 1, если в циклограмме учтены внешние динамические нагрузки, в противном случае при расчетах зубьев на усталостную прочность можно воспользоваться ориентировочными данными, приведенными в табл. 4.2 с учетом табл. 4.3 и 4.4.

= 1, если в циклограмме учтены внешние динамические нагрузки, в противном случае при расчетах зубьев на усталостную прочность можно воспользоваться ориентировочными данными, приведенными в табл. 4.2 с учетом табл. 4.3 и 4.4.

Таблица 4.2

Коэффициент внешней динамической нагрузки

при расчетах на усталостную прочность

| Режим нагружения двигателя | Режим нагружения ведомой машины | |||

| равномерное | с малой неравномерностью | со средней неравномерностью | со значительной неравномерностью | |

| Равномерный | 1,00 | 1,25 | 1,50 | 1,75 |

| С малой неравномерностью | 1,10 | 1,35 | 1,60 | 1,85 |

| Со средней неравно мерностью | 1,25 | 1,50 | 1,75 | 2,00 и выше |

| Со значительной неравномерностью | 1,50 | 1,75 | 2,00 | 2,25 и выше |

Примечания:

1. Табличные значения равны отношению эквивалентных нагрузок к номинальным и распространяются на передачи, работающие вне резонансной области.

2. При наличии в приводе гидравлических и упругих муфт, демпфирующих колебания, табличные значения коэффициентов КА могут быть уменьшены на 20—30 % при условии, что  .

.

|

|

|

Таблица 4.3

Характерные режимы нагружения двигателей

| Режим нагружения | Вид двигателя |

| Равномерный | Электродвигатель; паровые и газовые турбины при стабильных режимах эксплуатации и небольших пусковых моментах |

| С малой неравномерностью | Гидравлические двигатели, паровые и газовые турбины при больших часто возникающих пусковых моментах |

| Со средней неравномерностью | Многоцилиндровый двигатель внутреннего сгорания |

| Со значительной неравномерностью | Одноцилиндровый двигатель внутреннего сгорания |

Таблица 4.4

Характерные режимы нагружения ведомых машин

| Режим нагружения | Вид рабочей машины |

| Равномерный | Электрический генератор; равномерно работающие ленточные, пластинчатые конвейеры; легкие подъемники; упаковочные машины; вентиляторы; перемешивающие устройства и мешалки для веществ равномерной плотности; турбокомпрессоры; легкие центрифуги; механизмы с вращающимися деталями |

| С малой неравномерностью | Неравномерно работающие ленточные и пластинчатые транспортеры (для штучных грузов); шестеренчатые и ротационные насосы; главные приводы станков; тяжелые подъемники; механизмы с вращающимися деталями кранов; промышленные и рудничные вентиляторы; тяжелые центрифуги; перемешивающие устройства и мешалки для веществ с переменной плотностью; поршневые многоцилиндровые, струйные и дозировочные насосы; экструдеры; каландры, вращающиеся печи; станы холодной прокатки |

| Со средней неравномерностью | Экструдеры для резины; мешалки с прерывающимся процессом для резины и пластмасс; легкие шаровые мельницы; деревообрабатывающие станки (пилы, токарные); одноцилиндровые поршневые насосы; нереверсивные станы горячей прокатки; подъемные машины |

| Со значительной неравномерностью | Экскаваторы, черпалки (приводы ковшей, цепных черпалок, грохотов); тяжелые шаровые мельницы; резиносмесители; дробилки (для камня и руды); кузнечные машины; тяжелые дозировочные насосы; ротационные буровые машины; брикетные прессы; реверсивные станы горячей прокатки |

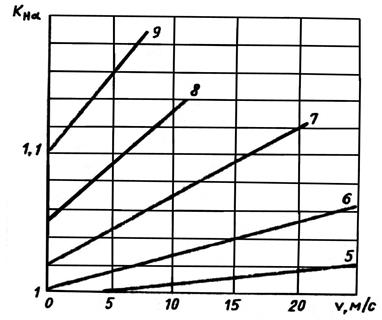

Коэффициент  , учитывающий неравномерность распределения нагрузки между зубьями. Данный коэффициент для косозубых и шевронных передач определяется по таблице 4.5 или по кривой (рис. 4.3) в зависимости от окружной скорости и степени точности по нормам плавности. Для прямозубых передач

, учитывающий неравномерность распределения нагрузки между зубьями. Данный коэффициент для косозубых и шевронных передач определяется по таблице 4.5 или по кривой (рис. 4.3) в зависимости от окружной скорости и степени точности по нормам плавности. Для прямозубых передач  . Более точно коэффициент

. Более точно коэффициент  может быть посчитан по ГОСТ 21354-87.

может быть посчитан по ГОСТ 21354-87.

Таблица 4.5

Значения коэффициент

| Окружная скорость v, м/с | Значения коэффициента (ГОСТ 1643-72) | ||||

| 5 | 6 | 7 | 8 | 9 | |

| 2,5 | 1 | 1,01 | 1,03 | 1,05 | 1,13 |

| 5 | 1 | 1,02 | 1,05 | 1,09 | 1,16 |

| 10 | 1,01 | 1,03 | 1,07 | 1,13 | - |

| 15 | 1,01 | 1,04 | 1,09 | - | - |

| 20 | 1,02 | 1,05 | 1,12 | - | - |

| 25 | 1,02 | 1,06 | - | - | - |

|

Рис. 4.3. График для нахождения коэффициента

|

Коэффициент  , учитывающий неравномерность распределения нагрузки по длине контактных линий, принимают в зависимости от параметра

, учитывающий неравномерность распределения нагрузки по длине контактных линий, принимают в зависимости от параметра  , схемы передачи и твердости активных поверхностей зубьев по графику, представленному на рис. 3.1. Более точно коэффициент

, схемы передачи и твердости активных поверхностей зубьев по графику, представленному на рис. 3.1. Более точно коэффициент  может быть посчитан по ГОСТ 21354-87.

может быть посчитан по ГОСТ 21354-87.

Коэффициент  , учитывающий динамическую нагрузку можно определить по таблице 5.1, в зависимости от степени точности, окружной скорости, твердости зубьев и характеристики передачи, либо по формуле:

, учитывающий динамическую нагрузку можно определить по таблице 5.1, в зависимости от степени точности, окружной скорости, твердости зубьев и характеристики передачи, либо по формуле:

, (4.8)

, (4.8)

где  ,

,

где  – удельная окружная динамическая сила, Н/мм;

– удельная окружная динамическая сила, Н/мм;  – окружная скорость на делительном цилиндре, м/с.

– окружная скорость на делительном цилиндре, м/с.

Коэффициент  , учитывающий влияние вида зубчатой передачи, модификации профиля головок зубьев и определяется по таблице 4.6.

, учитывающий влияние вида зубчатой передачи, модификации профиля головок зубьев и определяется по таблице 4.6.

Коэффициент g0, учитывающий влияние разности шагов зацепления зубьев шестерни и колеса, определяется по таблице 4.7.

Таблица 4.6

Значения коэффициента

| Твердость поверхностей зубьев по Виккерсу | Вид зубьев |

|

Н1  НV 350 или

Н2 НV 350 или

Н2  НV 350 НV 350

| Прямые, без модификации головок Прямые, с модификацией головок Косые | 0,06 0,04 0,02 |

| Н1 >НV 350 и Н2 > НV 350 | Прямые, без модификации головок Прямые, с модификацией головок Косые | 0,14 0,10 0,04 |

Таблица 4.7

Значения коэффициента

| Модуль m, мм |

| |||||

| Степень точности по нормам плавности по ГОСТ 1643-81 | ||||||

| 5 | 6 | 7 | 8 | 9 | 10 | |

3,55

3,55…10

>10 3,55

3,55…10

>10

| 2,8 3,1 3,7 | 3,8 4,2 4,8 | 4,7 5,3 6,4 | 5,6 6,1 7,3 | 7,3 8,2 10,0 | 10,0 11,0 13,5 |

Полученные значение  не должно превышать предельного значения

не должно превышать предельного значения  , приведенного в таблице 4.8. В противном случае следует принимать

, приведенного в таблице 4.8. В противном случае следует принимать  .

.

Таблица 4.8

Предельные значения

| Модуль m, мм | Степень точности по нормам плавности по ГОСТ 1643-81 | |||||

| 5 | 6 | 7 | 8 | 9 | 10 | |

3,55

3,55…10

>10 3,55

3,55…10

>10

| 85 105 150 | 160 194 250 | 240 310 450 | 380 410 590 | 700 880 1050 | 1200 1500 1800 |

Дата добавления: 2019-09-13; просмотров: 206; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!

, град

, град