Способы обслуживания поездов локомотивами

Способы обслуживания локомотивов бригадами .

Различают следующие способы обслуживания локомотивов бригадами:

Прикрепленный способ. За локомотивом закреплено 3-4 локомотивные бригады;

(+) Хорошее техническое состояние подвижного состава;

(-) 1. Неудовлетворительное использование локомотива – велик его простой;

2. Затруднено планирование работы и отдыха локомотивных бригад.

Сменный способ. Локомотивная бригада работает на любом локомотиве, который к этому времени подготовлен к работе. Данный способ получил широкое распространение.

(+) Полное использование локомотива (в сутки проходит до 1000 км и более).

Некоторое время назад в депо Барабинск было движение 1000-ков “1000 км – 1000 мин (16.67 часа)”.

(+) Хорошо организован отдых локомотивных бригад, выполняется среднемесячная норма и т.д.

(-) Плохое состояние локомотивов.

Комбинированный. Частично сменный, частично прикрепленный.

Турный (турне). Применяется на вновь построенных ж.д. и при опытных поездках для испытания ПС.

Система ТО и ТР локомотивов.

Система технического обслуживания и ремонта (СТОР) обеспечивает поддержание в технически исправном состоянии и восстановление работоспособности локомотивного парка.

Техническое обслуживание предназначено для снижения интенсивного изнашивания деталей и узлов, своевременного выявления неисправности и предупреждения отказов путем диагностики без разборки, а также для поддержания локомотивов в работоспособном состоянии в соответствии с требованиями ПТЭ в течение межремонтных плановых пробегов. Очевидно, техническое обслуживание является профилактическим плановым мероприятием, регламентированным правилами и нормативами МПС.

|

|

|

Система ремонта предназначена для устранения неисправностей и восстановления работоспособности, обеспечения безотказности и эксплуатационной надежности путем разборки, восстановления размеров и свойств или замены негодных деталей, узлов и агрегатов локомотива.

Техническое обслуживание производится в процессе эксплуатации локомотивов бригадами слесарей пунктов технического обслуживания (ПТО) и локомотивными бригадами.

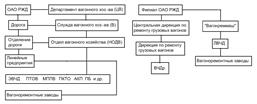

Ремонт локомотивов производится на заводах и в депо. Средний и капитальный ремонт локомотивов, выполняемый на заводах, называют заводским ремонтом, текущий ремонт, выполняемый в депо, называют деповским. Депо может производить ремонт не только приписанных к нему локомотивов, но и локомотивов других депо. Ремонтное депо обслуживают не приписанный к ним локомотивный парк ряда депо своей железной дороги. Имеются также дорожные ремонтные мастерские, производящие ремонт отдельных узлов или агрегатов, например тяговых двигателей или колесных пар.

Ремонт локомотивов производится на заводах и в депо. Средний и капитальный ремонт локомотивов, выполняемый на заводах, называют заводским ремонтом, текущий ремонт, выполняемый в депо, называют деповским. Депо может производить ремонт не только приписанных к нему локомотивов, но и локомотивов других депо. Ремонтное депо обслуживают не приписанный к ним локомотивный парк ряда депо своей железной дороги. Имеются также дорожные ремонтные мастерские, производящие ремонт отдельных узлов или агрегатов, например тяговых двигателей или колесных пар.

|

|

|

Техническое обслуживание ТО-1 : Выполняется ТО-1 локомотивными бригадами в процессе приемки-сдачи локомотива и в пути следования с поездом. При этом локомотив числится в эксплуатируемом парке.

В процессе ТО-1 выполняются работы: смазка узлов и деталей, крепление ослабших соединений; проверка состояния ходовых частей экипажа и тяговых электродвигателей, тормозного оборудования и АЛС, автостопа скоростемеров, приборов бдительности и радиосвязи, автосцепки, токоприемников, защитной аппаратуры, цепей управления, аккумуляторных батарей, продувка главных резервуаров, контроль масляных и топливных фильтров, проверка действия песочниц и сигналов.

Техническое обслуживание ТО-2. Высококвалифицированные слесари производят ТО-2 под руководством мастера в пунктах технического обслуживания (ПТО), оборудованных приборами диагностики, специальными инструментами и приспособлениями, располагающими технологическим запасом частей и материалов. На маневровых и вывозных локомотивах ТО-2 выполняется совместно локомотивными бригадами и слесарями. Сроки работы между техническими обслуживаньями ТО-2 устанавливаются начальниками дорог, но должны быть не более 48 ч. Практически на сети дорог они колеблются от 24 до 48 ч.

|

|

|

В процессе ТО-2 выполняют все виды операций ТО-1 и, кроме того, проверяют: последовательность срабатывания электрических аппаратов, состояние аккумуляторных батарей, работу дизель-генераторов и регуляторов частоты вращения валов дизелей, состояние букс колесных пар, рессорного подвешивания и рычажной системы тормозов, а также продувают сжатым воздухом электрические машины.

Техническое обслуживание ТО-3. Комплексные и специализированные бригады слесарей выполняют ТО-3 в депо приписки локомотивов.

При ТО-3 выполняют работы, предусмотренные ТО-2, и дополнительно: осматривают и проверяют частоту вращения коленчатого вала дизеля; проверяют герметичность холодильников; снимают и испытывают форсунки; осматривают поршни; осматривают и продувают воздухом электрические машины; проверяют состояние и характеристики токоприемников; осматривают колесные пары, буксы, рессорное подвешивание; производят крепление частей экипажа; и др.

Текущий ремонт ТР-1 (малый периодический). Этот вид ремонта включает работы, предусмотренные техническим обслуживанием ТО-3, и дополнительно: ревизию автотормозного оборудование; проверку топливной аппаратуры; тщательный осмотр ходовых частей экипажа, особенно колесных пар; ревизию токоприемников; съемку, очистку и ремонт дугогасительных камер, контакторов и быстродействующего выключателя и др.

|

|

|

Текущий ремонт ТР-2 (большой периодический). Во время производства ТР-2 выполняют работы, предусмотренные ТР-1, и дополнительно: обточку бандажей колесных пар (при необходимости) без выкатки из-под локомотива; ревизию букс; ремонт вентиляторов охлаждения тяговых электродвигателей. После окончания ремонта тепловозы подвергаются полным реостатным испытаниям.

Текущий ремонт ТР-3 (подъемочный ремонт). При ТР-3 производят все работы в объеме ТР-2 и дополнительно: выкатку тележек с разборкой и ремонтом деталей и узлов; обточку бандажей и освидетельствование колесных пар; съем и ремонт аккумуляторных батарей; ремонт с разборкой электрической аппаратуры.

После ремонта производят полные реостатные испытания тепловозов для регулировки и настройки дизель-генераторов на заданные параметры. Ремонт заканчивают обкаткой локомотива на линии и устранением дефектов, выявленных во время обкатки.

Капитальный ремонт КР-1 (заводской ремонт). Капитальный ремонт предназначен для регламентированного восстановления работоспособности и обеспечения эксплуатационной надежности в пределах нормативной наработки на этот вид ремонта. В процессе капитального ремонта производятся: снятие с локомотива тяговых двигателей, вспомогательных машин, аппаратуры; ремонт изношенных частей; частичная замена их новыми; ремонт рам тележек и кузова; полное освидетельствование колесных пар со сменой при необходимости бандажей; разборка и ремонт рессорного подвешивания; наружная и внутренняя окраска.

Капитальный ремонт КР-2. Назначение капитального ремонта состоит в регламентированном восстановлении ресурса деталей, узлов и оборудования. Техническими условиями на капитальный ремонт предусматриваются полная разборка локомотива, дефектоскопия, восстановление или замена деталей, узлов и агрегатов, сборка, регулировка и реостатные испытания и обкатка. Локомотив приводится в состояние безотказной работы до следующего капитального ремонта.

Экипировка локомотивов.

Совокупность технических операций снабжения локомотива топливом, смазкой, водой, песком, обтирочными материалами называют экипировкой.

При следовании с поездом невозможно проверить состояние некоторых ответственных частей и агрегатов, поэтому в процессе экипировки производится техническое обслуживание локомотива ТО-1 и ТО-2. Техническое обслуживание должно обеспечить эксплуатационную надежность и чистоту локомотивов.

Экипировка и ТО-1 выполняются в процессе приемки-сдачи локомотива. Экипировка совмещается с ТО-1 в пунктах технического обслуживания.

Обслуживание ТО-2 выполняется слесарями в депо приписки локомотивов через каждые 24 – 48 ч и совмещается с экипировкой, на что установлен норматив – 1 ч для грузовых и 2 ч для пассажирских электровозов и 1,5 ч – для тепловозов.

На технические операции экипировки и ТО установлены нормативы МПС: - экипировка, совмещенная с ТО-2, – 60 мин; - полная экипировка в депо – 30 мин; - частичная экипировка на приемоотправочных путях станций – 20 мин.

Имеются песочное хоз-во, топливное хоз-во, где организован порядок хранения и выдачи экипировочных материалов.

Песочное хоз-во:

Для снабжения локомотива песком в песочном хоз-ве имеются склады сырого и сухого песка, пескосушильные установки, пескораздаточные бункера и сеть трубопроводов для транспортировки песка. Склады сырого песка обычно организуются на открытых площадках, а для северных районов – в закрытых помещениях с загрузкой через крышевые люки.

Разгрузку песка из вагонов производят грейферными кранами, а подачу песка к сушильным печам – ленточными транспортерами, скиповыми подъемниками и скреперными устройствами. Для сушки песка применяются унифицированные сушилки барабанного типа.

Песок нужен для увеличения сцепления колес с рельсами (например, при трогании с места).

Требование к песку: Размер песчинок от 0,2 до 2 мм; Песок различают двух сортов: - нормального качества (при содержании кварца не менее 70%); - повышенного качества (при содержании кварца не менее 90%).

Топливное хоз-во:

Размещается на обособленной территории. Топливо разных сортов хранится в соответствующих наземных резервуарах. Перемещение топлива осуществляется центробежными насосами, на локомотивы подается через раздаточные колонки, имеющие расходомер. Топливное хоз-во имеет систему автоматического пожаротушения, а также устройства для предотвращения розлива топлива и т.д.

Дизельное топливо различают по сортам: летнее и зимнее.

Смазочное хоз-во:

Организуется на обособленной территории. Хранение различных сортов масел осуществляется в спец. резервуарах наземных или подземных. Смазки хранятся в бочко-таре на складах. Территория также имеет противопожарные рвы и систему пожаротушения.

Для обеспечения тепловозов водой химические лаборатории депо используют дистиллированную воду с антистатиком (ядовита, использовать спецодежду).

Размещение экипировочных устройств:

Определяется схемой и способами обслуживания поездов локомотивами, длиной участков обращения, емкостью песочниц и топливных баков локомотивов, удельным расходом материалов и т.д. Такие размещения экипировочных устройств определяют из условия минимального пробега локомотива по одному из экипировочных материалов.

Для расчета годового расхода экипировочного материала используют средние нормы, полученные опытным путем. Размещение пунктов экипировки осуществляют по специальным формулам. Например, для песка:  , где Vд – емкость песочниц локомотива, м3; 0,9 — коэффициент, учитывающий предельно допускаемый максимальный расход песка на локомотиве; Q– вес состава, те брутто; a– максимальная норма расхода песка, м3 на 106 ткм брутто перевозок, в зависимости от серии локомотива, веса состава, типа профиля пути.

, где Vд – емкость песочниц локомотива, м3; 0,9 — коэффициент, учитывающий предельно допускаемый максимальный расход песка на локомотиве; Q– вес состава, те брутто; a– максимальная норма расхода песка, м3 на 106 ткм брутто перевозок, в зависимости от серии локомотива, веса состава, типа профиля пути.

| Операция | Прод-ть, мин | Время, мин | ||||||

| 5 | 10 | 15 | 20 | 25 | 30 | 35 | ||

| Экипировка тепловоза на деповских путях | ||||||||

| Осмотр, приемка-сдача тепловоза бригадами | 30 |

| ||||||

| Набор смазки и обтирочных материалов |  5 5

| |||||||

| Набор топлива | 10 |

| ||||||

| Набор воды | 5 |

| ||||||

| Смазка тепловоза | 15 |

|

| |||||

| Набор песка | 10 |

| ||||||

| Проверка автостопа и Локом.сигнализации | 5 |

| ||||||

Общее время экипировки Общее время экипировки

| 35 |

| ||||||

Способы обслуживания поездов локомотивами

Обслуживание поездов, т.е. их передвижение по железным дорогам, совершается по определенной системе, выработанной практикой и теорией организации эксплуатации локомотивов. Исходя из условий эксплуатационной работы, размещения депо, пунктов смены локомотивных бригад, пунктов экипировки и наилучшего использования локомотивного парка применяют три способа обслуживания тяговых плеч локомотивами: плечевой, кольцевой и петлевой.

При плечевом способе обслуживания локомотив по возвращении из пункта оборота (Б или В) каждый раз заходит на территорию основного депо (А). Применяется в случае, когда к основному депо примыкает лишь один участок обращения (или одно тяговое плечо). С удлинением участков обращения плечевая  езда стала применяться достаточно часто.

езда стала применяться достаточно часто.

При кольцевом способе локомотив, следует с поездом от пункта оборота (В) до станции основного депо (А) и далее без отцепки от поезда – на другой участок до пункта оборота (Б). Здесь производится перецепка локомотива к поезду встречного направления, и цикл повторяется. Таким порядком локомотив работает до очередного технического обслуживания ТО-3, которое производится в основном депо.

При петлевом способе локомотив, проведя поезд по двум тяговым плечам, возвращается на станцию основного депо (А), отцепляется от поезда и заходит на территорию депо для экипировки и технического обслуживания.

Тележки.

ПРЕДНАЗНАЧЕНЫ: -для равномерного распределения

нагрузок от кузова на тележки

-для плавности хода

-для улучшения вписывания в кривые

Классификация по назначению:

грузовые пассажирские

1. ЦНИИ Х-3 (ВНИИЖТ) 1. КВЗ-5 (Калининский в.з.)

2. ЦНИИ Х-3-О 2. КВЗ-ЦНИИ

(«Х» - Ханин, «О»-облегченная)

по количеству колесных пар:

-только двухосные тележки

*есть четырехосные тележки;

четырехосные тележки состоят из двух двухосных тележек

по рессорному подвешиванию:

-одноступенчатое/грузовые (буксовая ступень)

-двухступенчатое/пассажирские (центральная ступень)

-многоступенчатое

по способу передачи вертикальной нагрузки от кузова на тележку:

-пятниковая опора/грузовые(по бокам имеются скользуны-опоры)

-через боковые опоры/пассажирские(на новых вагонах - ролики)

Устройство/конструкция

Грузовой тележки

1. боковина/боковая балка

2. колесные пары с буксами

*все буксы на роликовых подшипниках

(кассетные буксы – пробег: ~800000 км, без ремонта)

3. рессорное подвешивание

*пружины: семь комплектов, двухрядные;

в зависимости от грузоподъемности,

комплектов может быть меньше: 5-6

4. надрессорная балка

на ней имеются пятниковые

опоры, скользуны-опоры

5. тормозное оборудование/тормоза

тормоза одностороннего нажатия

6. гасители колебаний

фрикционный

*состоит из клина-амортизатора

и фрикционной пластины

*при передаче вертикальной нагрузки, горизонтальная сила

прижимает клин к фрикционной пластине и при вертикальном

колебание происходит трение

*при износе – балка с кузовом чуть-чуть проседает

РАССЧИТАНА НА 120  ; ПОРОЖНИЕ ВАГОНЫ

; ПОРОЖНИЕ ВАГОНЫ

“ХОДЯТ” СО СКОРОСТЬЮ 100

Устройство/конструкция

Пассажирской тележки

1. рама

*рама «Н» образной формы, обе

боковины соединены в одно целое

2. колесные пары с буксами

*буксы другой конструкции,

имеют “крылья”

3. надрессорная балка

*опирается на боковые опоры

4. рессорное подвешивание

*двухступенчатое: имеется две тяги и поддон,

на них два комплекта трехрядных пружин

5. тормозное оборудование/тормоза

*двухстороннее нажатие;

колодки объединены траверсой

6. гаситель колебаний

-гидравлический гаситель

*для гашения вертикальных и

горизонтальных колебаний

-фрикционный гаситель

*внутри буксовых пружин

-резиновый гаситель

*гасит высокочастотные колебания/шумовые

РАССЧИТАНА НА 140  ;

;

Кузова грузовых вагонов

-для размещения в нем грузов

-для защиты от атмосферных осадков

-воспринимает статистические, динамические нагрузки

и продольные силы

ТРЕБОВАНИЯ К КУЗОВУ ВАГОНА

1-быть достаточно прочным и надежным

2-должен быть непроницаем

3-должен иметь наименьшую массу

*применяют алюминиевые сплавы,

стеклопластик

4-должен иметь хорошую вместимость.

4-должен иметь хорошую вместимость.

Рама вагона

1 - хребтовая; 2 - шкворневая; 3 - боковая; 4 - поперечная; 5 – концевая балки

Кузов крытого вагона

1. хребтовая балка

*вставляется автосцепка;

несет большую нагрузку

2. торцевая/концевая балка

3. шкворневая балка

*имеет коробчатообразное сечение

4. поперечная промежуточная балка

5. продольная промежуточная балка

КУЗОВ СОСТОИТ ИЗ БОКОВЫХ И ТОРЦЕВЫХ ФЕРМ

· стойки

-угловая стойка

-шкворневая стойка

-люковая стойка

-дверная стойка

СВЕРХУ ВЕРХНЯЯ ОБВЯЗКА, И ВСЕ СТОЙКИ

ПОКРЫВАЮТСЯ МЕТАЛЛОМ

-дверь

*~2000 мм, сверху имеются ролики,

передвигается по направляющим

-раскосы

-люк

*для погрузки сыпучего груза

-крышка люка

-крыша

*состоит из каркаса, к нему приваривают дуги и покрывают

листовым железом; имеется деревянный помост и четыре люка

с крышками; печная разделка

-пол

-боковые стойки

-лестница

-грузоподъемность

*от 63 до 69 тонн

NEW

1.кузов стал легче

*от 22 к 19 тоннам

2. крыша состоит из трех частей

3. крыша изготавливается из стеклопластика

4. двойные боковые двери (~4000 мм)

Кузов полувагона

полувагоны подразделяются на две группы:

-универсальные(для перевозки любого груза)

-специальные(нет люков; для перевозки угля по замкнутому маршруту, разгружают такие вагоны на вагоноопрокидывателях)

1. рама

2. хребтовая балка

· стойки

-угловые

-шкворневые

-промежуточные

СВЕРХУ ВЕРХНЯЯ ОБВЯЗКА, И ВСЕ СТОЙКИ

ПОКРЫВАЮТСЯ МЕТАЛЛОМ

-раскосы

-дверь

торцевые стенки имеют верхние и нижние замки

-пол

*крышки люков, каждая шарнирно крепится

к хребтовой балке и имеет два запора

-грузоподъемность

*от 63 до 69 тонн

-тара

*в пределах 20 тонн

NEW

1. металл листовой не гофрированный

2. все вагоны металлические

3. отсутствуют торцевые двери

4. кузов чуть шире к низу

5. под каждой крышкой торсионное устройство

6. торцы усиливаются продольными балками

Кузов платформы.

Вагон предназначен для перевозки длинномерных грузов; основные преимущества вагона-платфомы – это лёгкость погрузки и выгрузки; большинство платформ – четырехосные

1. 2 средние балки

2. деревянный пол

*толщина: 55 мм, ширина 110 мм

на пол кладут металлические листы

3. невысокие борта

*400-500 мм

верхняя часть листа имеет «отбортовку», остальная -

гофрированная; боковой борт состоит из 4-х частей, каждая часть

может отдельно открываться/закрываться, имеют два завка;

торцевые борта пониже ≈ 300 мм, имеет право открываться на 90º

4. угловой запор

5. лесные скобы

*для стоек

существуют 2-х ярусные платформы, для перевозки автомобилей[17

автомобилей типа – Жигули и 8 типа – Волга]

появилась 8-миосная платформа для перевозки рельс

Вагон-хопер

предназначены для сыпучих грузов; закрытого и открытого типа; на крыше имеется 4 загрузочных люка и помост(деревянный) и 4 разгрузочных снизу

Транспортёры

предназначены для перевозки громоздких крупногабаритных грузов, такие грузы встречаются редко, имеют от 4 до 20 осей, грузоподъемность от 80 до 400 тонн

бывают:

-транспортеры с прямой погрузочной площадкой

*нет бортов

-транспортеры с опущенной вниз площадкой

-транспортеры колодцеобразного типа

*нет хребтовой балки, две мощные боковые

-транспортеры сочлененного типа

*груз является несущей конструкцией

в порожнем состоянии половинки вагонов соединяются

между собой и едут к грузоотправителю

Кузов цистерны

предназначены для перевозки жидких и опасных грузов; вместо кузова – котел

бывают:

общего назначения:

через колпак производится загрузка; внизу котла имеется сливное устройство; имеется две лестницы; сбоку имеются хомуты; хомут и хребтовые балки имеют специальные кронштейны, в них имеются отверстия, болтами крепится котел

специального назначения:

всего около 60 типов цистерн; цистерна для перевозки вязких продуктов, внизу 1/3 котла имеет рубашку(двойные стенки), при разгрузке туда загоняют пар

для перевозки спирта, котел ставят в крытый вагон

для перевозки молока, котел покрывается или нержавейкой или алюминиевым сплавом, делится на три части

для перевозки кислот, внутреннею часть покрывают резиной, на многих цистернах есть солнце-теневые кожухи, для защиты от солнечных лучей

*по кругу с торца разного цвета полосы шириной 30 см:

-красная - пропан

-желтая - амиак

-зеленая – хлор

-...

*определение объёма груза:

в верхнею крышку опускают метршток, и используют спец таблицы,

для каждого типа цистерн

NEW

1. ось котла изогнута

2. несколько верхних люков

3. новые тележки

4. автосцепка с эластомерными поглощающими аппаратами

5. есть контейнер-цистерны

Изотермический вагон

для перевозки скоропортящихся грузов

типы изотермических вагонов:

Универсальные

*для перевозки всех грузов

Специализированные

*последние годы упор делается на изготовление специальных

вагонов, вагоны рефрижераторы

-двойной пол, стены и потолок; между стенами закладывается литора (изоляция), которая обматывается в перфоливую бумагу, чтобы не поступала влага

все изотермические вагоны можно разделить на:

-вагон-машинное отделение

*имеется дизель-генераторная установка

-вагон холодильники

*20 секций, в последнее время стало по 5 секций

-служебный вагон

находится вся аппаратура

изотермические вагоны имеют большой простой под погрузкой/разгрузкой

NEW

АРВ – автономно рефрижераторный вагон

контейнеры-холодильники

вагоны-термосы

Автотормоза

тормоз – комплекс устройств, для создания искусственного сопротивления движению

Виды торможения

1. фрикционное(за счет трения)

-колодочное

(тормозные колодки прижимаются к ободу колеса)

-дисковые

(применяются на высокоскоростных вагонах, имеющих тормозные

диски  для меньшего износ колеса)

для меньшего износ колеса)

различают несколько способов торможения

- ручное/стояночный тормоз

- пневматическое

- электропневматическое(ЭПТ)

автотормоза по назначению

- грузовые

- пассажирские

- высокоскоростные

автоматические/неавтоматические

- автоматические

*при разрыве поезда – тормозят обе половинки поезда

(грузовые поезда)

- неавтоматические

*при разрыве поезда – тормозят не обе половинки

(пассажирские поезда)

2. электрическое/электродинамическое

-реверсивное

*в России этот вид торможения запрещен

-реостатное

*работает в режиме: мотора/генератора; на спусках  вращает

вращает

колесные пары  вращают якорь

вращают якорь  тяговые двигатели

тяговые двигатели

вырабатывают Е

-рекуперативное

Е отдается в КС,

3. электромагнитно рельсовое

*имеется электромагнитный башмак, на вагоне…

на катушку подаётся ток  электромагнитный башмак прижимается

электромагнитный башмак прижимается

4. линейное торможение

*имеется электромагнитный башмак; в рельсе создаются вихревые

токи  их взаимодействие создает тормозную силу

их взаимодействие создает тормозную силу

Габариты подвижного состава

при движении имеется возможность соприкосновения движущегося вагона, с каким либо строением, поэтому есть необходимость ограничения габаритов вагона

виды габаритов:

§  - применяется в России, применен на БАМе и реконструированных участках пути.

- применяется в России, применен на БАМе и реконструированных участках пути.

§  - применяется в России и Монголии, СНГ.

- применяется в России и Монголии, СНГ.

§  -

-

-  - по европейским странам

- по европейским странам

§  - на дрогах Германии, Австрии, Югославии, …

- на дрогах Германии, Австрии, Югославии, …

§

- существует в странах Азии и Африки

- существует в странах Азии и Африки

Ударно-тяговые приборы

Автосцепка

Автосцепка

1 – корпус автосцепки; 2 – ударно-центрирующий прибор; 3 – расцепной привод; 4 – упряжное устройство; 5 – поглощающий аппарат

Предназначена для обеспечения сцепления и расцепления единиц подвижного состава (ЕПС) и удержание их на определенном расстоянии; для смягчения продольных ударов

1.неавтоматические

2.автоматические(СА-3)

жесткие автосцепки

*нет смещения, применяются на вагонах метрополитена, соединяют

электрические провода и воздуховоды

не жесткие автосцепки

*есть смещение: 100 мм – вертикальное, 175 мм - горизонтальное,

применяются на вагонах РЖД

основные узлы автосцепки: -корпус (стальная полая отливка); -ударно-центрирующий прибор; -расцепной привод; -фрикционный аппарат.

Корпус

Корпус автосцепки пустотелый и делится на две части:

головная – имеет большой и малый зуб, между ними находится зев, также имеется упор, ограничивающий продольное перемещение корпуса автосцепки при чрезмерно больших сжимающих усилиях. Также имеется замковый механизм:

§ замок – имеет отросточек;

§ замкодержатель, удерживает замок в утопленном состоянии при сцеплении;

§ предохранитель – «собачка», предотвращает саморасцеп;

§ подъемник, втягивает замок и замкодержатель при расцепки;

§ валик подъемника – к нему крепится цепочка, для поворота подъемника при расцепке.

хвостовая: отверстие под клин.

Ударно-центрирующий прибор

служит для передачи ударно-сжимающих усилий через ударную розетку на раму кузова, обеспечивает при отклонении автосцепки в сторону возвращение её в центральное положение (центрирования).

ü ударная розетка;

ü две маятниковых подвески – на них лежит полка, на полке

лежит корпус автосцепки;

ü расцепной привод – двухплечевой рычаг, он крепится двумя

кронштейнами, на другом конце находится цепочка.

Фрикционный аппарат

находится внутри хребтовой балки, закреплен в ней угольниками

§ корпус – вставляется во внутрь тягового хомута:

§ две пружины

§ шайба

§ фрикционные клинья – состоят из долек(сухарей),

предназначены для гашения продольных колебаний

§ нажимной конус

§ упорная плита

§ тяговый хомут – соединяется клином с корпусом автосцепки

процесс сцепления:

процесс сцепления вагонов при совпадении продольных осей автосцепок происходит путем соударения замков с последующим перекатыванием их внутри корпусов и нажатием малых зубьев на лапы замкодержателей; в этот момент верхние плечи собачек-предохранителей скользят по полочкам и проходят над противовесами замкодержателей: последние, совершая вращательное движение относительно точек подвешивания, становятся упорами торцов верхних плеч предохранителей; малые зубья устанавливаются в крайнее положение в зеве корпуса автосцепки, а замки под действием собственного веса возвращаются на место их установки, занимая все свободное пространство в зевах сцепившихся автосцепок; расцеплению автосцепок теперь уже препятствуют замки, а перемещение замков внутрь корпуса предупреждают надежно действующие предохранители – взаимодействие торца верхнего плеча собачки опорной поверхности противовеса замкодержателя.

качества поглощающих аппаратов:

-эффективность; -силовая характеристика; -энергия удара; стабильность работы аппарата; -простота конструкции и надежность; -экономическая эффективность

NEW

-в перспективе новые автосцепки с элластомерным поглощающим аппаратом; - в перспективе полужесткие автосцепки; - сейчас модернизируют существующие; - используются фрикционные аппараты нескольких классов.

Дата добавления: 2019-09-13; просмотров: 1859; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!