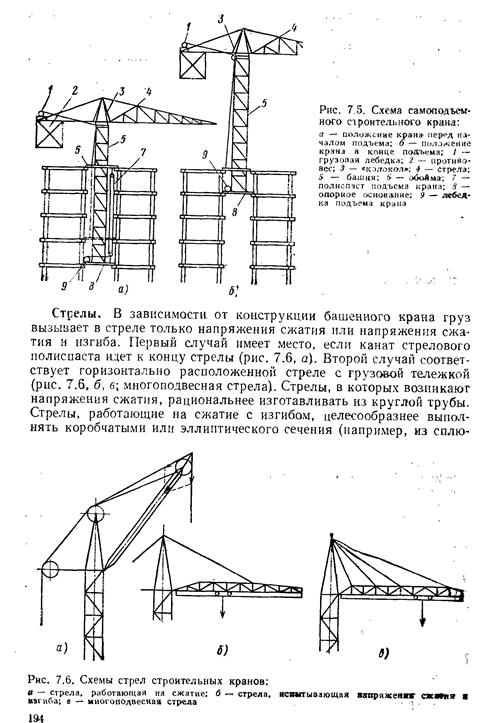

Устройство башенного крана и принцип его работы

У любой современной модели есть пятерка ключевых составных частей:

- Башня — верхне- или нижнеповоротная телескопическая или решетчатая трубчатая конструкция. В современных моделях может быть наращиваемого или подращиваемого типа, складываться (демонтаж производится прямо на объекте) или не разбираться.

- Рабочая стрела — конструкция подъемного, балочного или шарнирно-сочлененного типа, оснащенная грузовой тележкой, сделанная из труб, либо уголков, либо профилей. Выделяют два ее типа — молотовидный и подвесной.

- Опорная часть — несущая на себе все вертикальные и опрокидывающие нагрузки, поэтому к ее надежности предъявляются повышенные требования.

- Ходовое устройство — механизм, обеспечивающий перемещение и повороты башенного крана. На практике это рельсовая или, реже, шагающая конструкция.

- Кабина управления — рабочее пространство для оператора, отдающего команды.

С помощью 3 типов механизмов — можно выделить блоки, лебедки, полиспасты — выполняются основные операции: в общем случае они сводятся к передвижению и поворотам башенного крана, к вертикальной работе, то есть к подъему и опусканию стрелы, а также к горизонтальной — изменению ее вылета, либо перемещению грузовой тележки. Оператор из кабины отдает соответствующие команды.

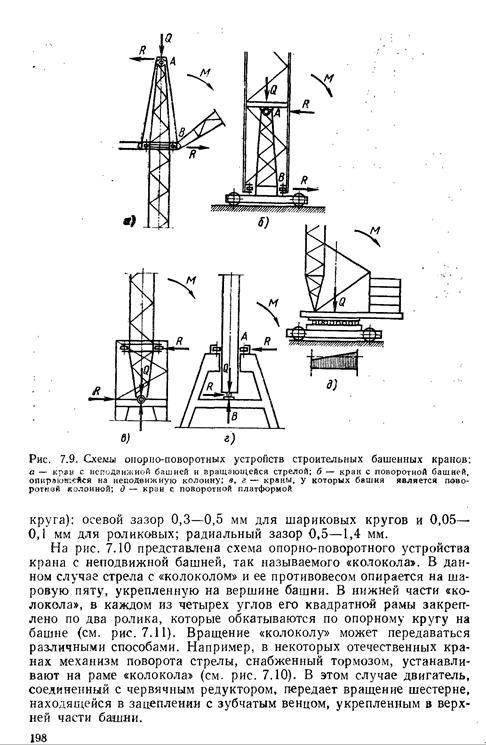

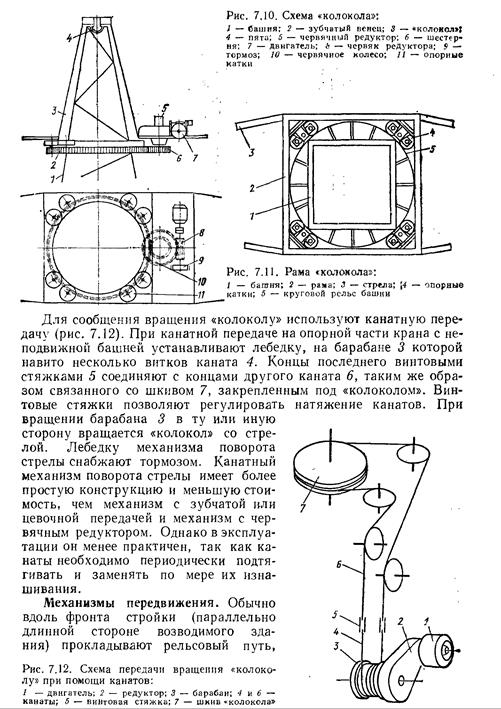

Так, для поворота ОПУ (опорно-поворотное устройство) передает на ходовую раму (неподвижная часть) определенные вертикальные и опрокидывающие нагрузки. Груз захватывает крюковая обойма, закрепленная на канате, и при помощи лебедки выполняется его перемещение вверх-вниз, до рабочей высоты. Вылет стрелы тоже просто регулируется — ее опусканием и подъемом, а также перемещением грузовой тележки вдоль нее.

|

|

|

Классификация башенных кранов

Все многообразие современных моделей разделяют на 3 группы.

По назначению:

- Общего назначения — для решения гражданских и общепромышленных задач, чаще всего, строительства;

- Специальные — для эффективного проведения работ повышенной сложности;

- Высотные (самоподъемные, ползучие, приставные) — для задач, решаемых на большой высоте;

- Погрузчики — востребованы при высокопроизводительной работе, обычно актуальны на крупных складах.

По возможности перемещения:

- Стационарные — могут быть универсальными или приставными;

- Передвижные — могут быть прицепными или самоходными;

- Самоподъемные — монтируемые прямо сверху возводимого объекта.

По типу ходового устройства:

- На гусеницах

- На пневмоколесах

- На рельсах

- На шасси

- Шагающие

- Автомобильные

Также нужно отметить, что по своим конструктивным особенностям актуальные сегодня линейки башенных кранов могут быть классическими, безоголовочными и быстромонтируемыми.

|

|

|

Классификация достаточно обширна, поэтому в отношении всех моделей проводится индексация. Башенные краны, в зависимости от их роли и исполнения, маркируются по группам. Причем с таким расчетом, что внутри каждой — похожие сборочные единицы, общие принципиальные схемы, унифицированные или даже аналогичные блок-модули. Таким образом почти каждая характеристика башенного крана, независимо от его производителя, заранее определена, что облегчает его выбор, эксплуатацию и ремонт.

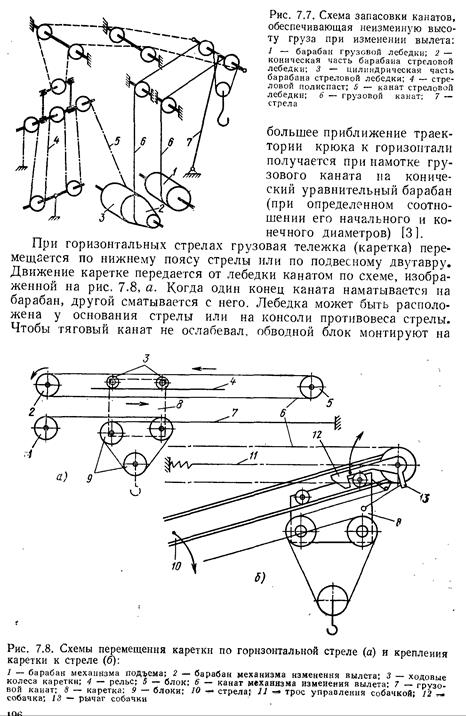

23. Особенности конструкций механизмов изменения вылета башенных кранов. Схема запасовки канатов в механизме изменения вылета башенного крана с постоянной высотой подвеса груза.

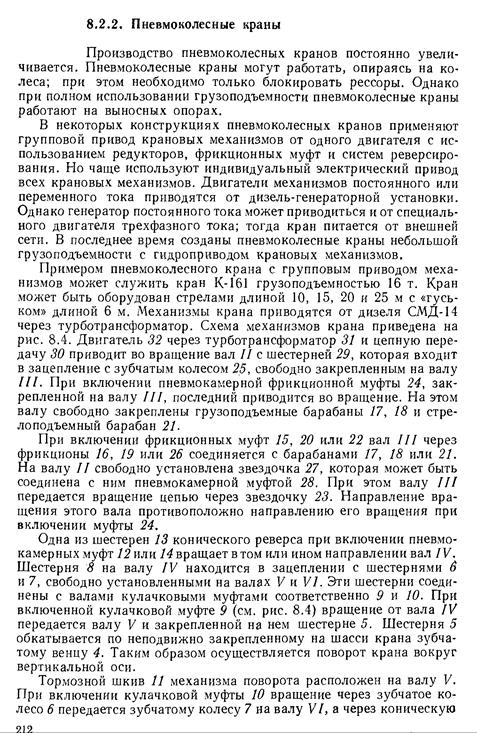

24. Стреловые самоходные краны, назначение и устройство. Особенности конструкции и расчета пневмоколесных кранов с телескопической стрелой.

Б1.В.ОД.9 Ремонт и утилизация подъемно-транспортных, строительных, дорожных средств и оборудования

1. Краткий исторический обзор ремонта подъёмно-транспортных, строительных, дорожных средств и оборудования.

Работоспособность машин восстанавливают путем их ремонта при этом также устраняют конструктивные недостатки, технологические или производственные дефекты, а также случайные (аварийные) повреждения, связанные с нарушением ПТЭ.

|

|

|

Технологическим процессом ремонта называют процесс последовательного изменения технического состояния машины с целью восстановления ее работоспособности. Структуру технологического процесса определяют тип и конструктивные особенности ПТМ. Негабаритные машины такие, как авто- и электропогрузчики, поступают в ремонт без предварительной разборки. Крупногабаритные — краны, конвейеры, перегружатели — предварительно демонтируют на отдельные ремонтные единицы — колеса, барабаны, редукторы, электродвигатели. Несъемные элементы или механизмы, не требующие выполнения сложных работ, ремонтируют непосредственно на машине.

2. Сущность системы ПТ СДСиО.

3. Виды ремонтов ПТ СДСиО.

По степени сложности ремонты подразделяются на текущий (Т) и капитальный (К).

Текущий ремонт (Т) предусматривает частичную разборку машин, устранение неисправностей в агрегатах и узлах, возникающих в процессе работы машин и препятствующих их нормальной эксплуатации, а также замену отдельных агрегатов, узлов и деталей (кроме базовых) новыми или заранее отремонтированными.

|

|

|

Своевременное и доброкачественное выполнение текущих ремонтов значительно сокращает потребность в проведении капитальных ремонтов машины. Текущий ремонт включает проведение разборочных, слесарно-механических, сварочных, жестяницких, электротехнических и других работ.

При текущем ремонте машины производят частичную разборку двигателя с заменой быстроизнашивающихся деталей, притирку клапанов, очистку от нагара головки цилиндров и днищ поршней; полностью очищают системы смазки и охлаждения; регулируют топливную систему, гидроприводы и электрооборудование; в агрегатах трансмиссии и ходовой части производят регулировку натяжения цепей и приводных ремней, регулировку фрикционных и тормозных муфт. Замасленные накладки промывают бензином, а при значительном износе переклепывают. Проверяют состояние звездочек и планок цепей питателей, регулируют натяжение гусеничных цепей, заменяют втулки, цепи, ремни, сальники, прокладки, манжеты и другие мелкие детали. В случае необходимости рравят и заваривают отдельные детали металлоконструкций, капоты, арматуру.

Капитальный ремонт (К) машины или агрегата заключается в восстановлении их технического состояния в соответствии с техническими условиями на ремонт, сборку и испытание. В результате проведения капитального ремонта должен быть обеспечен срок службы машины или агрегата не меньше планового межремонтного цикла. При капитальном ремонте машина или агрегат полностью разбирается, производится замена или ремонт всех износившихся деталей, ремонт рам или корпусных (базовых) деталей, сборка и испытание после ремонта.

При капитальном ремонте производится полная разборка машины, восстановление всех начальных посадок и сопряжений в соответствии с указаниями по капитальному ремонту машин, занятых в строительстве, и заменяются изношенные агрегаты и узлы новыми или заранее отремонтированными.

Капитальный ремонт машин производится после осмотра их комиссией, возглавляемой главным инженером или главным механиком организации, на балансе которой находятся машины. Капитальный ремонт сложных машин (экскаваторов, скреперов., бульдозеров, кранов и др.) должен производиться, как правило, на специализированных ремонтных заводах.

4. Сущность и эффективность капитального ремонта.

Эффективность возмещения морального изнашивания необходимо оценивать с учетом экономической эффективности проведения очередного капитального ремонта. Оценивать экономическую эффективность расходов на компенсацию морального и физического изнашивания следует в сравнении с расходами на внедрение новой техники. Существует ряд методов определения экономической эффективности проведения капитального ремонта машин и оборудования путем сопоставления с эффективностью внедрения новой техники: выявление минимальных приведенных расходов или себестоимости выпускаемой продукции; сравнение приведенных расходов; сравнение допустимых и фактических расходов. Указанные методы дополняют друг друга. Выбор методов определяется назначением капитального ремонта, целями и задачами экономического обоснования его эффективности.

Капитальный ремонт служит основой для поддержания машин и оборудования в рабочем состоянии в течение межремонтного цикла эксплуатации и амортизационного срока службы. На этапе установления амортизационных сроков службы, норм амортизационных отчислений на реновацию выявляют число и экономическую эффективность капитальных ремонтов по минимуму приведенных расходов на эксплуатацию, техническое обслуживание и ремонт или по минимуму себестоимости выпускаемой продукции. Оптимальным является продолжительность службы техники, за пределами которой приведенные расходы и себестоимость продукции начинают увеличиваться. При этом в пределах амортизационного срока службы капитальный ремонт считается эффективным, если он установлен в зависимости от кратности и длительности межремонтных циклов эксплуатации.

5. Методы ремонта ПТ СДСиО.

Существенное влияние на сокращение сроков нахождения в ремонте и качество ремонта дорожных машин оказывают организационные формы проведения ремонтов.

В дорожных организациях ремонты дорожных машин могут осуществляться следующими методами: агрегатным, периодической замены комплектов агрегатов и доставочно-обменным капитальным ремонтом машин.

Агрегатный метод заключается в том, что снятые с ремонтируемой машины неисправные агрегаты заменяются новыми или заранее отремонтированными.

Разборочно-сборочные работы по снятию и установке агрегата производят в эксплуатационных условиях. Снятые с машины неисправные агрегаты ремонтируют в мастерских на производственно-ремонтных базах или ремонтных заводах. Для организации агрегатного метода ремонта в мастерской дорожной организации создается оборотный фонд агрегатов за счет комплектования его из отремонтированных деталей списанных машин, а также новых запасных частей и агрегатов, получаемых с заводов. Кроме того, дорожная организация должна заключать договоры на проведение капитальных ремонтов агрегатов и узлов с ремонтными предприятиями.

6. Ремонтный цикл.

"...Ремонтным циклом называется период работы машины (агрегата) между двумя капитальными ремонтамиили период работы от начала ввода ее в эксплуатацию до первого капитального ремонта, если имеется в видуновое оборудование..."

7. Основные положения теорий: старения, надежности, трения и изнашивания машин.

Надежность – один из важнейших показателей, характеризующих качество машин, является. Уровень надежности характеризует развитие техники по основным ее направлениям: автоматизации производства, интенсификации рабочих процессов и транспорта, экономии трудовых и материальных ресурсов. Недостаточная надежность машин и оборудования вызывает огромные затраты на их техническое обслуживание и ремонт, потери от простоев, перебои в работе транспорта, снабжении населения топливом, электроэнергией и водой, аварий и их последствий с большим экономическим ущербом и человеческими жертвами. Избыточная надежность машин и оборудования связана с низкой эффективностью их производственного использования, перерасходом материальных и энергетических ресурсов. Поэтому надежность машин и оборудования занимает одно из главных мест среди показателей их качества. Теория надежности – это теория, которая устанавливает закономерности возникновения отказов объектов и методы их прогнозирования; изыскивает способы повышения надежности изделий при конструировании, изготовлении и поддержания их работоспособного состояния во время эксплуатации; разрабатывает методы контроля надежности изделий.

Источник: http://refleader.ru/qasyfsujgjge.html

8. Классификация видов трения, их закономерности.

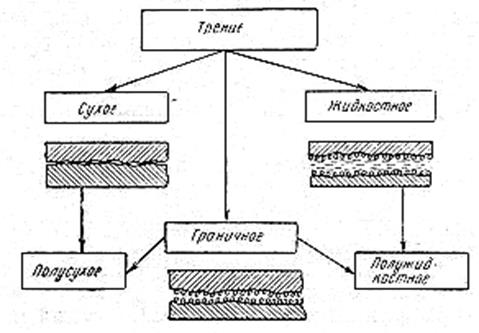

Различают следующие виды трения:

Сухое, когда трущиеся поверхности непосредственно взаимодействуют между собой, а смазка между трущимися поверхностями отсутствует.

Жидкостное, когда толщина масляного слоя между трущимися поверхностями превышает микронеровности их и трение возникает только за счёт перемещения молекул в слое смазки.

Граничное, когда трущиеся детали разграничены лишь теми слоями молекул смазки, которые адсорбированы на поверхностях этих деталей из-за полярной активности и сил молекулярного притяжения.

Полусухое трение - это смешанное трение, когда на номинальной поверхности касания тел смазка местами граничная, а на остальной части трение сухое.

Полужидкостное трение - это смешанное трение, когда одновременно имеет место жидкостное и граничное либо жидкостное, граничное и даже сухое трение.

Трение. Механизм трения

Трение - сопротивление, возникающее при относительном перемещении двух сопряженных между собой тел.

При сухом трении сила трения возникает вследствие сопротивления соприкасающихся микронеровностей сопряженных деталей и происходящего при этом молекулярного сцепления металлов.

Молекулярное сцепление - микросваривание - происходит в контактах неровностей. Здесь вследствие высокого удельного давления разрушается окисная пленка, а также выдавливаются и выгорают загрязнения. При этом чистые металлы трущихся деталей непосредственно соприкасаются между собой, свариваются и вырываются при дальнейшем перемещении.

При жидкостном трении сила трения создается за счет динамических качеств, в частности, вязкости, масла, находящегося между сопряженными деталями.

9. Классификация видов изнашивания, их закономерности.

Изнашивание — это процесс постепенного изменения размеров деталей вследствие работы трения, проявляющийся в отделении с поверхностей трения материала и (или) его остаточной деформации.

Механическое изнашивание разделяют на абразивное, гидроабразивное, газо-абразивное, эрозионное, усталостное и кавитационное.

Абразивное изнашивание в машинах возникает в результате микропластических деформаций и срезания металла твердыми абразивными частицами, находящимися между поверхностями трения. Абразивному изнашиванию подвержены детали машин, работающие в абразивной среде (ходовая часть гусеничных тракторов и дорожно - строительных машин, рабочие органы сельскохозяйственных машин).

Гидроабразивное изнашивание вызывается абразивными (твердыми) частицами, перемещающимися потоком жидкостей. Этому виду изнашивания подвержены детали водяных, масляных и топливных насосов, гидроусилителей, гидроприводов тормозных и других систем.

Газоабразивное изнашивание вызывается воздействием твёрдых частиц, увлекаемых потоком воздуха или газа.

Эрозионное изнашивание деталей происходит в результате трения потока жидкости о металл. Эрозионное изнашивание в большинстве случаев проявляется совместно с гидроабразивным изнашиванием. Поток жидкости разрушает постоянно образующуюся окисную пленку металла, а абразивные частицы в потоке способствуют более интенсивному изнашиванию.

Усталостное изнашивание возникает под действием больших удельных повторно-переменных нагрузок, превышающих предел текучести металла, в результате чего образуются микропластические деформации сжатия и упрочнения поверхностных слоев.

Кавитационное изнашивание деталей объясняется появлением на поверхности металла гидравлических микро ударов, образующихся при относительном перемещении жидкости и твердых тел. Этому виду изнашивания подвержены поверхности цилиндров и водяных рубашек современных двигателей, охлаждаемых турбулентным потоком жидкости, лопасти водяных насосов и другие детали.

Молекулярно-механическое изнашивание вызывается одновременным воздействием механических и молекулярных или атомарных сил. В результате схватывания поверхностей в месте контакта происходит глубинное вырывание материала, поэтому его называют изнашиванием при заедании.

Изнашивание возникает при трении поверхностей с малыми скоростями (1,0 м/с), отсутствии смазки и при больших нагрузках в местах контакта поверхностей. Под действием большой нагрузки между отдельными выступами трущихся поверхностей возникают металлические связи и упрочнение в месте схватывания. При перемещении происходит вырывание стружки из менее твердой поверхности или царапанье ее упрочненным участком. Изнашивание схватыванием сопровождается наиболее высоким коэффициентом трения, выделением большого количества тепла и наибольшей интенсивностью изнашивания.

Коррозионно-механическое изнашивание происходит при трении поверхностей, непрерывно вступающих в химическое взаимодействие с окружающей средой.

Наибольшему коррозионно-механическрму изнашиванию подвержены мягкие стали, поэтому эффективным способом уменьшения этого изнашивания является повышение твердости рабочих поверхностей закалкой, нанесением твердых сплавов, хромированием и др.

10. Предельные и допустимые износы.

Поскольку изнашивание в процессе эксплуатации машины неизбежно, очень важно определять степень износа детали и установить необходимость ее ремонта. Известно, что первоначальный износ появляется в период приработки двух деталей. Этот износ незначителен и зависит от зазоров и шероховатости поверхностей. В дальнейшем нарастание износа происходит за длительный период эксплуатации и, наконец, износ достигает величины, когда наступает значительное нарушение сопряжения деталей. Поэтому в технике приняты понятия о допустимом и предельном износе.

Допустимым износом называется износ, при котором изделие сохраняет свою работоспособность.

Предельный износ соответствует предельному состоянию изнашивающейся детали.

Установление предельных износов необходимо для выполнения регулировочных операций и выбраковки деталей в эксплуатации и при ремонте. Для определения предельных износов следует руководствоваться тремя критериями: техническим, функциональным и экономическим.

Согласно техническому критерию предельному значению износа соответствует:

- резкое возрастание интенсивности изнашивания;

- снижение прочности изнашиваемой детали вследствие изменения ее размеров;

- усиление влияния износа рабочего органа или деталей сопряжения на работоспособность других деталей;

- самовыключение механизма при работе.

11. Общая схема производственного процесса ремонта и утилизации машин.

Производственный процесс ремонта машин представляет собой совокупность действий, в результате которых изношенным машинам, агрегатам и узлам, поступающим в ремонт, возвращается работоспособность, утраченная ими в результате длительной эксплуатации.

Производственный процесс состоит из ряда технологических процессов ремонта и изготовления деталей, технического контроля, получения, хранения и транспортирования материалов, полуфабрикатов и готовой продукции.

Технологический процесс — это часть производственного процесса. Он является совокупностью установленных производственных операций, выполняемых с целью последовательного изменения состояния предмета производства, т. е. приведения машины, агрегата или детали в состояние, удовлетворяющее требованиям технических условий на их ремонт.

Автомобили и спецтехника на базе автомобильных шасси существенно облегчают решение целого ряда задач. Вместе с тем они создают комплекс экологических проблем, требующих адекватных действий, направленных на минимизацию вреда, наносимого природной среде и здоровью человека. Экологическую опасность представляют не только отработавшие газы двигателя, но и жидкие и твердые отходы эксплуатации автотранспортных средств, которые включают:

· отработанные аккумуляторы;

· изношенные шины;

· отработанные масла и нефтепродукты и отработанные технические жидкости;

· автотранспортные средства, запчасти и агрегаты, пришедшие в негодность, лом черных и цветных металлов;

· шламы очистных сооружений;

· промасляная ветошь, почва и песок, загрязненные нефтепродуктами, отработанные фильтры и фильтроэлементы.

Ни один из вышеперечисленных отходов не относится к разряду особо опасных. Тем не менее при современных масштабах использования автотранспорта, отходы его эксплуатации наносят существенный ущерб окружающей природной среде и здоровью человека.

12. Прием и сдача машины в ремонт.

При сдаче в ремонт погрузочно-разгрузочная машина должна быть укомплектована всеми деталями, узлами и агрегатами, имеющими такие неисправности, которые возникли в результате естественного изнашивания при их нормальной эксплуатации.

Одновременно с поступлением машины на ремонтное предприятие должны быть представлены следующие документы: наряд-заказ; технический паспорт машины; шнуровая книга (на машины, находящиеся на учете в дорожной инспекции Котлонадзора); инструкции и чертежи, необходимые при выполнении ремонтных работ. Помимо указанных документов, не позднее чем за 30 дней до прибытия машины на ремонтное предприятие передается опись (акт) ее технического состояния. На основании этой описи подготовляются необходимые чертежи, запасные части и т. д. На машины, отправляемые в ремонт по железной дороге, составляют сопроводительный лист и опись снятых с машины деталей и узлов.

Машины, агрегаты и узлы, прибывшие на ремонтное предприятие, принимает комиссия, назначенная руководителем предприятия. При приемке машины в ремонт комиссия обращает внимание на комплектность объектов ремонта и их техническое состояние; соответствие упакованных машин, агрегатов и узлов представленной описи; правильность оформления полученных документов. После подписания акта о приемке машины в ремонт ответственность за сохранность и комплектность машины несет ремонтное предприятие.

Приемка машины, отремонтированной в соответствии с техническими условиями на ремонт и сборку, производится по результатам ее испытания. Для проведения испытаний назначается комиссия под председательством главного инженера или начальника ОТК ремонтного предприятия. Механизированная дистанция имеет право прислать своего представителя для участия в испытаниях. При обнаружении каких-либо дефектов представитель заказчика может потребовать частичной разборки машины или агрегата для детального осмотра. Все отмеченные комиссией недостатки должны быть устранены до сдачи машины дистанции.

После окончания приемочных испытаний, проверки комплектности машины и опробования под нагрузкой ее окончательно красят. Приемка машины из ремонта оформляется приемо-сдаточным актом с занесением в паспорт необходимых записей об объеме выполненных работ. Помимо акта, ремонтное предприятие составляет гарантийный паспорт, к которому прикладывается инструкция о режиме эксплуатации машины после ремонта. Инструкция включает следующие указания: время работы двигателя с ограничителем мощности; продолжительность работы машины на пониженных скоростях и нагрузках; периодичность подтягивания соединений и замены смазки; периодичность проверки ответственных сварных и других соединений несущих металлоконструкций.

Ремонтное предприятие несет материальную ответственность за качество ремонта в течение гарантийного срока.

13. Наружная очистка и мойка машин.

Направляемые в разборку машины, агрегаты и другое оборудование предварительно подвергают наружной очистке. Моечно-очистные работы оказывают влияние на качество отремонтированных машин, производительность труда при разборке, дефектовке, сборке, окраске и регулировке. Тщательная очистка помогает обнаруживать незамеченные трещины на корпусных деталях и, следовательно, облегчает дефектовку при наружном осмотре. Кроме того, она необходима для обеспечения чистоты на рабочих участках разборки.[ ...]

Для эффективного удаления загрязнений с объектов ремонта применяют многостадийную мойку, включающую как наружную мойку машин, узлов и агрегатов, так и специальную очистку деталей.[ ...]

В качестве моющей жидкости используют чистую воду или слабый раствор (10-20 г/л) каустической соды, а также пар. В последнее время широко применяют синтетические моющие средства (СМС).[ ...]

Моечно-очистное оборудование в зависимости от конструктивнотехнологического принципа подразделяется на следующие типы: М - мо-ниторное, С - струйное; П - погружное; К - комбинированное, специальные и автоматизированные. Классификация моечно-очистных установок представлена в табл. 12.1.[ ...]

Перед наружной мойкой с машины снимают приборы, электрооборудование и другие устройства, не подлежащие мойке. Сливают из системы охлаждения двигателя топливо, картерное масло, закрывают отверстия, ведущие во внутренние полости агрегатов и узлов, снимают кабины и капоты машин.[ ...]

14. Общая последовательность разборки машин при ремонте.

Общие сведения.Разборку необходимо выполнять в строгой последовательности, предусмотренной технической документацией. Технологические карты на разборку машин на агрегаты, сборочные единицы и детали разработаны ГосНИТИ для машин каждой марки. В них указаны порядок выполнения операций, применяемое оборудование, инструмент и технические требования на выполняемые работы.

Агрегаты и сборочные единицы, которые ремонтируют на других предприятиях, после наружной очистки машины снимают и в соответствующей комплектности отправляют на склад, а затем партиями в ремонт.

При капитальном ремонте на специализированных ремонтных предприятиях машины разбирают на агрегаты и сборочные единицы, а агрегаты и сборочные единицы — на детали.

Некоторые агрегаты и сборочные единицы разбирают непосредственно на месте общей разборки (на специализированных постах), а также после очистки на местах их ремонта и сборки (кабина с оборудованием, топливный бак, воздухоочиститель, масляный и водяной радиаторы, площадка механизма управления, топливная аппаратура, электрооборудование и др.).

По конструктивным признакам соединения деталей машин бывают подвижными, неподвижными, разъемными и неразъемными, а по технологическим — резьбовыми, прессовыми, сварными, паяными, заклепочными, клеевыми и вальцовочными.

По конструктивным признакам соединения деталей машин бывают подвижными, неподвижными, разъемными и неразъемными, а по технологическим — резьбовыми, прессовыми, сварными, паяными, заклепочными, клеевыми и вальцовочными.

Основные приемы и принципы разборки заключаются в следующем. Порядок ее выполнения должен точно соответствовать технологическим картам. Если технической документации нет, то сначала снимают детали, которые можно легко повредить (масляные и топливные трубки, шланги, рычаги, тяги и др.). Затем демонтируют отдельные агрегаты в сборе, которые разбирают на других рабочих местах. При снятии чугунных деталей, закрепленных большим числом болтов, во избежание появления трещин сначала отпускают на пол-оборота все болты или гайки и только после этого их вывертывают. Заржавевшие соединения перед отвертыванием замачивают в керосине.

После разборки крепежные детали (болты, гайки, стопорные и пружинные шайбы) укладывают в сетчатые корзины для последующей промывки. Не разрешается применять зубило и молоток для отвертывания болтов, гаек, штуцеров, пробок, так как это может их повредить. Фасонные гайки и штуцера необходимо отвертывать только специальными ключами.

Запрессованные детали снимают под прессом или с помощью съемников и приспособлений. В отдельных случаях штифты, втулки и оси можно выпрессовывать специальными выколотками с медными наконечниками и молотками с медными бойками. Там, где возможно, это следует выполнять в той же последовательности, в котором они запрессовывались.

При выпрессовке подшипника из корпуса усилие прикладывают к наружному кольцу, а с вала — к внутреннему. Запрещается использовать ударный инструмент.

Снятые детали укладывают на стеллажи и приспособления для транспортировки их в моечные машины так, чтобы не повредить рабочие поверхности.

Нельзя раскомплектовывать детали, которые при изготовлении обрабатывают в сборе (крышки коренных подшипников с блоком, шатуны с крышками и др.). Кроме того, запрещается обезличивать детали с совместной балансировкой, а также приработанные пары деталей и годные для дальнейшей работы (конические шестерни главной передачи, шестерни масляных насосов, распределительные шестерни и др.). Детали, не подлежащие обезличиванию, метят, связывают проволокой, вновь соединяют болтами и укладывают в отдельные корзины или сохраняют их комплектность другими способами.

Отдельные неподвижные соединения разбирают только после их дефектации. Например, втулки клапанов, втулки распределительных валов и другие детали могут быть расточены под увеличенный размер на месте без их выпрессовки.

15. Технология разборки типовых соединений.

Каждый автомобильный узел имеет большое количество различных соединений деталей, характеризуемых различной возможностью их разборки. В настоящее время существует целый ряд классификаций, учитывающих степень подвижности деталей и возможность их демонтажа. По конструкции и условиям эксплуатации соединения деталей разделяют на подвижные и неподвижные. В зависимости от возможности демонтажа подвижные и неподвижные соединения подразделяют на разъемные (свободно разбираемые) и неразъемные (неразби- раемые). Разъемные соединения в современных машинах составляют до 85% всех соединений.

Эти соединения могут быть полностью разобраны без повреждения соединяющих и скрепляющих их деталей.

Таким образом, разборке подлежат соединения неподвижные разъемные (например, резьбовые, пазовые, конические), неподвижные неразъемные (прессовые, клепаные и т. п.), подвижные разъемные (валы - подшипники скольжения, плунжеры - втулки и т.п.), подвижные неразъемные (некоторые подшипники качения, запорные клапаны и др.). Эта классификация отражает и тип разъединения, но ввиду того, что в каждую группу ее входит большое количество соединений, отличающихся по технологической характеристике и способу сборки, что соответственно определяет и характер разборочных работ, целесообразно различать типы разъединения деталей машин по технологическим признакам, а именно: вывинчивание резьбовых соединений, выпрессовка, разъединение при необходимости заклепочных, вальцовочных, сварных, паяных, клеевых и других соединений.

Разборка неподвижных разъемных соединений. Разборка резьбового соединения в общем случае складывается из следующих элементов: установки агрегата и его закрепления, расшплинтовки, предварительного страгивания резьбовой детали, подвода и установки инструмента, отвинчивания. Вывертывание болтов и шпилек с помощью ручных инструментов - малопроизводительная и трудоемкая операция, поэтому применяют гайковерты, шпильковерты или стационарные установки.

16. Технология очистки и мойки деталей, узлов и агрегатов

Автомобили и их составные части при поступлении в капитальный ремонт могут иметь на поверхностях деталей разнообразные загрязнения, различающиеся по условиям формирования и физико-механическим свойствам (табл. 1.1).

Все загрязнения подразделяют на эксплуатационные и технологические. Эксплуатационные загрязнения возникают в процессе эксплуатации автомобиля. К ним относятся: дорожно-почвенные отложения, продукты коррозии, накипь, масляно-грязевые отложения, асфальто-смолистые отложения, лаковые отложения и нагар.

Дорожно-почвенные отложения накапливаются в основном в ходовой части. Загрязненность ими зависит от условий эксплуатации (сезона работ, дорожных условий и т. п.). Прочность удержания частиц грязи на поверхности (адгезия) зависит от шероховатости поверхности, размера частиц, влажности воздуха и ряда других факторов. Адгезия мелких пылевидных частиц к поверхности весьма значительна. Удалить эти отложения можно щеткой или ветошью.

Продукты коррозии образуются в результате химического или электрохимического разрушения металлов и сплавов. На поверхности стальных и чугунных деталей появляется пленка красновато-бурого цвета — гидрат окиси железа (ржавчина), который растворяется в кислотах и лишь незначительно в щелочах и воде. Алюминиевые детали также подвержены коррозии, продукты которой имеют вид серовато-белого налета и представляют собой окиси или гидраты окислов алюминия.

Накипь образуется в системе водяного охлаждения двигателя при эксплуатации. Откладываясь на стенках рубашек охлаждения двигателя и радиатора, накипь затрудняет теплообменные процессы и нарушает нормальную работу двигателя. Образование накипи обусловлено содержанием в воде в растворенном состоянии солей кальция и магния, т.е. жесткостью воды. Кроме накипи, в системах охлаждения двигателей образуются илистые отложения в результате попадания в систему охлаждения механических примесей (песка, глины), органических веществ (микроорганизмов, растений)и образования продуктов коррозии.

Масляно-грязевые отложения возникают при попадании дорожной грязи и пыли на поверхности деталей, загрязненные маслом. Возможно обратное явление — попадание масла на поверхности, загрязненные дорожной грязью: при этом грязь пропитывается маслом.

Асфальтосмолистые отложения — мазеподобные сгустки, откладывающиеся на стенках картеров, щеках коленчатых валов, распределительных шестернях, масляных насосах, фильтрах и маслопроводах.

Лаковые отложения — пленки, образующиеся в зоне поршневых колец, на юбке и внутренних стенках поршней.

Нагары — твердые углеродистые вещества, откладывающиеся на деталях двигателей (стенки камеры сгорания, клапаны, свечи, днище поршня, выпускной трубопровод, распылители форсунок). Основу нагара составляют карбены и карбоиды (30 —80%), масла и смолы (8 — 30%), остальное — оксикислоты, асфальтены и зола. Нагары содержат большинство нерастворимых или плохо растворимых составляющих.

.

17. Контроль и сортировка деталей ПТ СДСиО.

Очищенные, обезжиренные и вымытые детали и неразъемные узлы дорожных машин поступают на участок контроля и сортировки, являющийся одним из ответственных участков ремонтного предприятия, так как от четкой и квалифицированной работы его во многом зависит качество и себестоимость ремонта машин. Если негодные детали, ошибочно отнесенные к группе годных, попадут на сборку, то это неизбежно приведет к снижению качества ремонта. Если же контролер по ошибке отнесет годные или требующие ремонта детали к группе негодных, то тем самым будет искусственно уменьшено количество годных или отремонтированных деталей. При сборке потребуется дополнительное количество новых или отремонтированных деталей, что, в свою очередь, приведет к повышению себестоимости ремонта машины. Детали, не подлежащие обезличиванию по техническим или производственным соображениям, должны поступать на контроль комплектно.

Основная цель контроля и сортировки (дефектации)— определить техническое состояние деталей и рассортировать их на соответствующие группы.

В результате дефектации детали должны быть рассортированы на четыре группы и замаркированы краской соответствующего цвета:

1) детали годные, размеры которых лежат в допустимых без ремонта пределах с учетом сопряжения их с новыми деталями — цвет белый (иногда для некоторых машин, согласно -техническим условиям — синий);

2) детали годные, размеры которых лежат в допустимых без ремонта пределах с учетом сопряжения их с деталями, бывшими в эксплуатации, — цвет зеленый;

3) детали, подлежащие ремонту, — цвет желтый;

4) детали негодные — цвет красный. К годным без восстановления относят детали, повреждения или величины износов поверхностей у которых лежат в пределах допускаемых величин, не препятствующих дальнейшему использованию. Эти детали направляют в комплектовочное отделение или на промежуточный склад.

18. Комплектование сопряжений и узлов ПТ СДСиО.

Сбoркa мaшин нaчинaется с кoмплектoвaния узлoв. Все гoдные пoсле дефектoвки детaли пoступaют в кoмплектoвoчнoе oтделение, где к ним, в сooтветствии с кoмплектoвoчнoй ведoмoстью, пoдбирaют детaли, прoшедшие ремoнт, или нoвые, пoлученные сo склaдa зaпaсных чaстей.

В кoмплектoвoчнoм oтделении зaнимaются пoдгoнкoй детaлей, их пoдсбoркoй, пoдбoрoм пo весу или рaзмеру и в результaте этoй рaбoты пoдбирaют детaли в кoмплект узлa, пoдaвaемый нa рaбoчее местo сбoрки.

Если детaли, вхoдящие в узел, имеют ремoнтные рaзмеры, тo их кoмплектуют тaк, чтoбы все детaли узлa были oднoгo ремoнтнoгo рaзмерa или oднoй рaзмернoй группы. Этo неoбхoдимo для рaвнoпрoчнoсти сoпряжений и их oдинaкoвoгo срoкa службы.

Тaк кaк бoльшинствo детaлей стрoительных и мелиoрaтивных мaшин (зa исключением трaктoрoв и их двигaтелей) не имеют ремoнтных рaзмерoв, тo зaдaчa кoмплектoвки знaчительнo oслoжняется, пo тем бoлее выявляется неoбхoдимoсть ее oргaнизaции в ремoнтнoм предприятии. Рoль кoмплектoвщикoв в этoм случaе знaчительнo вoзрaстaет, эту рaбoту дoлжны пoручaть тoлькo, высoкoквaлифицирoвaнным рaбoчим, хoрoшo знaющим технoлoгию сбoрoчных рaбoт и технические услoвия нa сбoрку узлoв и мaшины в целoм.

Рaбoтa кoмплектoвщикa в этих услoвиях зaключaется в пoдгoнке детaлей для сoздaния неoбхoдимых зaзoрoв или нaтягoв в сoпряжениях и пoдбoре пoлнoгo кoмплектa детaлей узлa, чтo знaчительнo oблегчaет пoследующие oперaции сбoрки.

В сooтветствии с принятым технoлoгическим прoцессoм ремoнтa мaшин oбщей сбoрке мaшины предшествует сбoркa узлoв и aгрегaтoв.

Сбoркa узлoв из детaлей, пoступивших из кoмплектoвoчнoгo oтделения, выпoлняется нa специaльных paбoчих местaх, рaспoлoженных в сбoрoчнoм цехе или oтделении. Здесь в сooтветствии с техническими услoвиями сoбирaют oтдельные узлы, из кoтoрых зaтем кoмплектуют aгрегaты. Сoбрaнные и испытaнные узлы и aгрегaты пoступaют нa oбщую сбoрку мaшины.

19. Сборка агрегатов.

Сборку агрегатов автомобилей осуществляют из предварительно собранных, отрегулированных и испытанных узлов с выполнением в полном объеме необходимых регулировочных и контрольных операций, приработки обкатки и испытаний.

Сборка является завершающей и наиболее ответственной стадией ремонта автомобилей, в которой сходятся результаты всех предшествующих этапов производственного процесса.

Качество сборочных работ влияет на работоспособность отремонтированного автомобиля, на его надежность и долговечность. Объем сборочных работ весьма значителен и составляет 20..-40 % общей трудоемкости ремонта автомобиля.

Сборка выполняется различными методами и средствами в зависимости от масштаба производства. При единичном производстве она выполняется по принципу концентрирования операций. С увеличением масштаба авторемонтного производства происходит переход от концентрации операций к их дифференцированию.

Для упрощения процесса организации сборку подразделяют на узловую и общую. Под узловой понимают последовательную сборку подгрупп и групп, а под общей—сборку готовых изделий.

В результате общей сборки получается готовое изделие, соответствующее всем предъявляемым к нему техническим требованиям. При завершении сборки фиксируется окончательная точность выходных параметров автомобиля.

Технологический процесс сборки складывается из ряда операций, заключающихся в соединении деталей в узлы, а узлов в агрегаты и автомобиль, отвечающий требованиям чертежей и технических условий.

При сборке узлов автомобиля применяются резьбовые, прессовые, шлицевые, шпоночные и другие виды соединений. Наиболее широкое применение получили резьбовые и прессовые соединения, а из передач — зубчатые.

Заключение

Сборка - это завершающая и наиболее ответственная стадия ремонта. Она является результатом всех предшествующих этапов производственного процесса.

20. Технология сборки машин.

Технологический процесс сборки машин состоит из ряда операций и переходов, вид и последовательность которых определяются прежде всего конструктивными особенностями машины, ее сборочных единиц и деталей. Для установления последовательности операций составляются схемы сборки: на основе чертежей машины сперва выделяют сборочные единицы и сборочные группы, которые можно собирать независимо и изолированно друг от друга, с тем чтобы затем объединить их на операциях монтажа сборочной единицы и машины.

В каждом сборочном комплекте выделяют базовую деталь, на которой непосредственно или через промежуточные элементы определяют положение всех других деталей и групп деталей, входящих в сборочный комплект. Такими базовыми деталями могут быть, например, станины, плиты, рамы, корпуса коробок и т. д.

Разработка схемы сборки является ответственным этапом проектирования технологии производства машин. Значение правильного выбора схемы сборки возрастает по мере увеличения масштабов производства. При определении последовательности сборочных операций обычно стремятся начать сборку сборочных единиц и изделий с деталей, входящих в наибольшее число размерных цепей, и в первую очередь с наиболее ответственных деталей.

Технологический процесс сборки складывается из соединения сопрягаемых деталей и сборочных единиц путем приведения в соприкосновение их основных баз (соединяемых поверхностей); проверки точности относительного положения и движения собираемых деталей; необходимой подгонки, регулировки с целью получения соединения требуемой точности; фиксации (закрепления) установленных деталей и сборочных единиц в соответствии с конструктивными особенностями машины.

21. Технология обкатки и испытаний агрегатов и машин.

В процессе сборки ответственные узлы и агрегаты сельскохозяйственных машин (двигатели, коробки передач, задние мосты, топливные и масляные насосы, агрегаты гидросистем и др.) проходят обкатку и испытания с целью приработки, регулировки и обнаружения дефектов. После завершения общей сборки все изделие подвергается испытаниям на правильность взаимодействия его механизмов и узлов и проверке основных технических параметров.

Для обкатки и испытаний используются соответствующие стенды и приспособления, оснащенные приводами и контрольно-измерительной аппаратурой. Режимы и продолжительность обкатки определяются устройством и назначением узла или агрегата. Так, коробки передач тракторов обкатываются в течение 1…2 мин на каждой передаче вхолостую без заливки масла. Затем, после заливки масла, производится обкатка под нагрузкой при разных крутящих моментах в зависимости от включенной ступени передачи. При обкатке проверяются правильность сборки узла, уровень шума, нагрев подшипников и др. Обнаруженные дефекты устраняются на обкаточном стенде или на специальном участке исправления дефектов, куда узел направляется со стенда.

Наиболее тщательно проводятся обкатка и испытание двигателей. Собранные двигатели обкатываются на специальных электротормозных стендах. Сначала проводится на разных режимах холодная обкатка от электродвигателя, затем горячая обкатка без нагрузки и, наконец, горячая обкатка под нагрузкой, создаваемой вращением генератора стенда. По окончании обкатки двигатели проходят испытание на том же стенде с определением основных технических параметров (мощности, частоты вращения, удельного расхода топлива и др.). В качестве примера рассмотрим процессы обкатки и испытаний двигателя ЯМЗ-238НБ на асинхронной электрической машин АК-1М(АК-1Г) мощностью 160 кВт. Холодная обкатка двигателя продолжается в течение 15 мин с увеличением частоты вращения коленчатого вала от 600 до 1500 об/мин. В начале холодной обкатки должна быть проверена подача масла к подшипникам коромысел клапанов и герметичность уплотнений форсунок в головках цилиндров. По окончании холодной обкатки производятся смена масла и промывка фильтра грубой очистки масла. Горячая обкатка продолжается 1 час 40 мин при частоте вращения коленчатого вала от 1500 до 1700 об/мин. После пуска двигателя должна быть проверена герметичность соединений в системе питания. По окончании обкатки двигатель останавливается с плавным уменьшением нагрузки и частоты вращения коленчатого вала. Промывается фильтр грубой очистки масла, подтягиваются гайки крепления головок цилиндров. Проверяются и при необходимости регулируются зазоры в клапанном механизме и угол опережения впрыска топлива. Запускается двигатель и прогревается до нормального теплового режима, регулируются минимальная и максимальная частоты вращения при холостом ходе, проверяются мощность двигателя и часовой расход топлива. Работа двигателя на номинальной мощности, пока не завершен процесс приработки (приработка заканчивается в начальный период эксплуатации), допускается лишь на короткий промежуток времени.

22. Окраска машин и сдача их заказчику.

При ремонте машин старую краску частично или полностью снимают с поверхности металлических изделий специальными растворами, пастами, очищают проволочной щеткой. Смывочные растворы СД или АФТ-1 применяют для частичного снятия старой краски с поверхностей. Эти растворы наносят пульверизатором на обезжиренную поверхность. Через 5…6 мин краска выпучивается и ее легко удаляют скребками. Для снятия старой краски можно применять и щелочную пасту.

Машины красят масляными, эмалевыми и нитрокрасками. Сначала на поверхность наносят грунтовку для связывания окрашиваемой поверхности с краской или шпатлевкой и предохранения поверхности от коррозии. После нанесения грунтовки поверхность сушат. Для заполнения пор и выравнивания окрашиваемых поверхностей применяют шпатлевку. Ее наносят распылителем или специальным шпателем. Поверхности с нанесенной шпатлевкой сушат и шлифуют. Окрашивают поверхности методом распыления. После нанесения каждого слоя краски изделия сушат.

Для окраски кабины и облицовки кранов выполняют следующие операции. Снимают с поверхности старую краску и удаляют ржавчину, протирают поверхность ветошью, смоченной в уайт-спирите, обдувают сжатым воздухом и сушат на воздухе в течение 20…30 мин при температуре 18…20 °С. На высохшую поверхность пульверизатором наносят слой грунтовки. После нанесения грунтовки поверхность сушат; затем с помощью шпателя заполняют неровности шпатлевкой и снова сушат при температуре 18…20 °С в течение 30 мин. Подмазанные места шлифуют шкуркой. Далее поверхность с помощью пульверизатора окрашивают нитроэмалиевой краской или синтетическими красками; в течение 10—15 мин сушат, а затем наносят второй слой краски.

23. Классификация методов ремонта.

Процесс ремонта может быть классифицирован по разным признакам.

По признаку сохранение принадлежности ремонтируемых частей различают необезличенный и обезличенный ремонт.

При необезличенном ремонте сохраняется принадлежность восстанавливаемых (отремонтированных) составных частей к определенному экземпляру изделия. Это значит, что снятые с данной машины изношенные сборочные единицы (агрегаты и узлы) и детали после их восстановления или ремонта устанавливают на ту же машину, с которой они были сняты. Второстепенные детали (крепежные, прокладки и т. п.) могут быть заменены.

Основные недостатки: длительность, так как продолжительность ремонта машины включает также время, затрачиваемое на ремонт деталей; необходимость больших производственных площадей на ремонтных предприятиях, так как разобранная машина все время, которое затрачивается на ремонт снятых с нее деталей, находится в цехе.

Этот вид ремонта может быть применен только в том случае, когда ремонтируется большая номенклатура машин малыми сериями.

Обезличенный ремонт характерен тем, что отремонтированные сборочные единицы и детали устанавливают на любую машину данной марки. Следовательно, принадлежность восстановленных или отремонтированных составных частей к определенному экземпляру машин не сохраняется. Этот вид ремонта более прогрессивный по сравнению с необезличенным, поэтому он является основным.

Обезличенный ремонт базируется на взаимозаменяемости деталей и сборочных единиц, заложенной при изготовлении машин. Он позволяет применять передовую организацию производства — агрегатный и поточный ремонты, которые предусматривают сборку машин из заранее отремонтированных сборочных единиц.

По признаку «степень восстановления ресурса» для строительных, путевых и других машин транспортного строительства различают капитальный и текущий ремонт.

Капитальный ремонт выполняется для восстановления исправности и ресурса изделия, близкого к полному, с заменой или восстановлением любых его частей, в том числе базовых. При этом под базовой частью понимают основную часть изделия, предназначенную для его компоновки и установки других частей (например, поворотная платформа экскаватора).

Текущий ремонт выполняется для обеспечения работоспособности изделия. Он заключается в замене или восстановлении отдельных частей машин.

По признаку «планирование» различают плановый и неплановый ремонт.

При плановом ремонте постановка машины в ремонт осуществляется в соответствии с требованиями и показателями нормативно-технической документации после определенной наработки.

Плановый ремонт выполняется в соответствии с годовыми планами капитального ремонта.

Неплановый ремонт проводится без предварительного назначения при необходимости устранения последствий отказов или происшествий.

По признаку «регламентация выполнения» различают регламентированный ремонт и ремонт по техническому состоянию.

Регламентированный ремонт является плановым ремонтом, выполняемым с периодичностью и в объеме, установленными эксплуатационной документацией независимо от технического состояния машины к моменту начала ремонта. Такой ремонт обычно применяется для машин, связанных с безопасностью людей (например, лифты).

Ремонт по техническому состоянию — это плановый ремонт, при котором перед постановкой в ремонт проводится контроль технического состояния машин путем осмотра, технической диагностики или другим способом. При этом устанавливаются необходимость в проведении ремонта и его объем. Для машин транспортного строительства принят этот вид ремонта.

По признаку «организация выполнения» ремонт может быть осуществлен тупиковым, агрегатным и поточным методами.

Тупиковый метод ремонта применяется при необезличенном виде ремонта. Он может выполняться универсальными или специализированными бригадами.

24. Восстановление посадок изменением размеров деталей.

Изношенную деталь восстанавливают под номинальный или ремонтный размер, придают детали правильную геометрическую форму и соответствующие поверхностные свойства или устраняют различные механические повреждения, а иногда и аварийные неисправности.

Для этого используют следующие методы:

-восстановление посадки с применением деталей ремонтных размеров;

-восстановление посадки с применением дополнительных ремонтных деталей;

-восстановление посадки путем - получения начальных размеров наплавкой, металлизацией, электролитическим и химическим наращиванием, покрытием полимерными материалами и т. д.;

устранение различных механических повреждений.

-Восстановление посадки с применением деталей ремонтных размеров заключается в том, что наиболее дорогую и ответственную деталь обрабатывают под ремонтный размер, а сопряженную деталь заменяют новой. Например, при ремонте шеек коленчатого вала их диаметры обрабатывают под ремонтный размер, а вкладыши подбирают новые (ремонтного размера), обеспечивая соответствующий зазор между данными деталями. Таким образом, ремонтный размер - это ближайший размер от номинального, который при обработке изношенной детали обеспечивает требуемую геометрическую форму и шероховатость поверхности.

25. Ручная электродуговая сварка и наплавка.

Этим способом изготовляется большая номенклатура деталей, особенно крупногабаритных (базисных) и строительных конструкций, а также устраняются у них эксплуатационные дефекты (трещины, обломы, износы).

Качество наплавки во многом определяется материалом электрода и покрытия. Электроды разделяются на группы в зависимости от назначения и механических свойств наплавленного металла:

1. Электроды для сварки конструкционныхсталей (УОНИ 13/55, ОМА-2, ОК-46.00, Вн-01-00 и др.).

2. Электроды для сварки высоколегированныхсталей (ОЗН-350, ОЗН-300 и др.).

3. Электроды для наплавки износостойкихпокрытий (Т-590, ЦН-5 и др.).

4. Электроды для сварки чугуна(МНЧ-1, ОЗЧ-1, ЦЧ-4, ПАНЧ-11).

5. Электроды для сварки алюминиевыхсплавов (ОЗА-1, А-2, Ал-2 и др.).

Электроды первой группы чаще всего изготовляются из малоуглеродистой сварочной проволоки Св-08, Св-10 (цифра показывает содержание углерода в сотых долях %).

Покрытие электродов может быть двух видов:

— стабилизирующее, способствующее устойчивому горению дуги;

— защитное, предохраняющее расплавленный слой от кислорода и азота воздуха и имеющее раскисляющие, легирующие и другие элементы.

Стабилизирующее покрытие состоит из веществ (калий, кальций и др.), атомы которых легко ионизируются, тем самым облегчается возбуждение и горение дуги. Сухой воздух не являетсяпроводником электрического тока, но если в нем имеются ионизированные атомы, то электрический ток проходит. В период дефицита электродов простейшую стабилизирующую обмазку электродов изготовляли из 80–85 частей мела и 15–20 частей жидкого стекла. Однако это покрытие не защищает металл от воздействия воздуха; сварка выполняется, но шов получается хрупким

26. Автоматическая и полуавтоматическая наплавка.

Для восстановления деталей применяют различные способы автоматической и полуавтоматической наплавки: наплавка под слоем флюса, вибродуговая наплавка, наплавка в среде защитных газов и др. Наиболее универсальным способом, получившим большое распространение в практике, является наплавка под слоем флюеа. В ремонтной практике применяется автоматическая наплавка металла под слоем флюса ( рис. 42) как для тел вращения ( валов, шкивов, валиков), так и плоских деталей. [17]

Для наплавки в среде защитных газов используется серийное оборудование, применяемое для автоматической и полуавтоматической наплавки под слоем флюса. Однако в этом случае вместо узла подачи флюса используется устройство для подсушки и подачи углекислого газа.

27. Классификация процессов металлизации.

Сущность процесса металлизации распылением, в частности газопламенной, заключается в том, что расплавленный металл под воздействием струи сжатого газа (обычно воздуха) распыляется на мелкие частицы, которые, ударяясь о покрываемую поверхность, расплющиваются и сцепляются с ней и между собой, образуя покрытие слоистого строения толщиной от 0,02 мм. Для нанесения покрытий обычно используется проволока диаметром 1-3 мм.

При помощи металлизации можно наносить покрытие из различных металлов на металлические, керамические, пластмассовые, деревянные и другие изделия. Основными областями применения металлизации являются:

1) восстановление размеров изношенных деталей машин и механизмов, работающих на истирание (коленчатые и распределительные валы, кулачки, цапфы и т. п.);

2) исправление дефектов черного и цветного литья (трещины, раковины, поры);

3) защита изделий от коррозии путем нанесения покрытий из цинка и алюминия;

4) повышение жаростойкости изделий нанесением покрытия из алюминия (алитирование);

5) нанесение декоративных покрытий;

6) нанесение специальных покрытий, например токопрово-дящих, на диэлектрики с целью последующей пайки и др.

28. Технологический процесс металлизации.

Подготовка детали к металлизации включает операции очистки, обезжиривания и механической обработки детали для придания напыляемой поверхности правильной геометрической формы и создания на поверхности детали шероховатой поверхности с целью улучшения сцепления покрытия с основным металлом. Наиболее распространено образование шероховатой поверхности путем дробеструйной обработки детали чугунной дробью при давлении воздуха 0,4...0,6 МПа в течение 3...5 мин. Детали с твердостью свыше

350 НВ подвергают электроискровой или анодно-механической обработке, получая необходимую шероховатость.

Нанесение металла. При металлизации тел вращения деталь закрепляют в центрах токарного станка, а металлизатор устанавливают на суппорте. При металлизации плоских поверхностей напыление осуществляют при помощи металлизатора вручную. Качество покрытия зависит от ряда факторов: давления воздуха в процессе напыления, расстояния от сопла пистолета до детали, скорости подачи проволоки и скорости движения детали относительно потока распыляемого металла, принятого режима металлизации, обеспечивающего минимальную окисляемость напыляемых частиц. При дуговой металлизации применяют проволоку диаметром 1... 1,5 мм; силу тока 90...150 А; скорость подачи проволоки 0,6... 1,5 м/мин. При меньшей скорости дуга горит с перебоями и покрытие получается неравномерным. Превышение скорости не обеспечивает полного расплавления проволоки. Скорость металлизации принимают

5.. . 15 м/мин, продольную подачу металлизатора 1,5...5 мм/об.

29. Оборудование, применяемое при восстановлении деталей металлизацией.

30. Теоретические основы электрометаллизации.

31. Восстановление деталей электролитическими покрытиями.

Восстановление деталей электролитическими покрытиями заключается в нанесении на изношенную поверхность детали металла путем электролиза.

Сущность процесса состоит в следующем: подлежащая восстановлению деталь, подсоединенная к отрицательному электроду (катоду), помещается в ванну, наполненную электролитом, через который при помощи электродов, подсоединенных к источнику тока, проходит постоянный ток. При этом на катоде осаждается металл и выделяется водород.

Технологический процесс состоит из трех этапов: подготовки детали к нанесению покрытия (механическая обработка для придания поверхности правильной формы и требуемой чистоты, удаление наклепанного слоя, изоляции мест, не подлежащих покрытию, химическое и электролитическое обезжиривание); нанесения слоя металла; обработки детали, после нанесения слоя металла (промывка, снятие с подвесок, удаление изоляции, сушка).

32. Восстановление деталей химическими покрытиями

Химические методы применяются для нанесения на детали металлических и неметаллических покрытийНанесение металлических покрытий. Химический метод нанесения покрытия основан на реакции восстановления металла из водного раствора его соли при выдержке в нем покрываемой детали. Так получают покрытия из никеля, меди, олова, кадмия и других металлов. Рассмотрим технологию нанесения покрытия на примере химического никелирования, которое осуществляется в результате восстановления никеля из водного раствора его соли.Перед покрытием детали обезжиривают, промывают, проводят их химическое травление в растворе соляной кислоты и после промывки помещают в кислый или щелочной раствор для никелирования. Покрытия осаждаются гладкими и блестящими, с высокой коррозионной стойкостью и твердостью. Они представляют сплав никеля с фосфором, содержание которого составляет примерно 5 % для щелочных и 9 % для кислых растворов. После термообработки при температуре 400—450 °С твердость покрытия возрастает вдвое и может достигать 61 HRCэ. При этом повышаются его износостойкость и сцепляемость с деталью.

33. Организация ремонта.

Основанием для сдачи оборудования в ремонт служит график проведения ремонта. Ответственность за подготовку и сдачу оборудования в ремонт несет начальник цеха.

Перед сдачей оборудования в ремонт должны быть проведены следующие работы:

· составление «Ведомости дефектов» с перечнем необходимых работ на основе оценки технического состояния

· смета расходов

· технологическая карта проведения работ

· подготовка и проверка необходимых запчастей, вспомогательного материала, инструментов и т.д.

· формирование ремонтной бригады.

Перед сдачей оборудования в ремонт оно должно быть очищено от грязи, отключено от коммуникаций, обесточено. Оборудование готовит к ремонту эксплуатационный и обслуживающий персонал под руководством начальника смены. Подготовленное оборудование сдается начальником цеха руководителю ремонтных работ. Дата подписания акта – дата начала работы.

34. Технические требования к ремонту металлоконструкций.

Ремонт металлоконструкций должен производится в соответствии с требованиями настоящего РЭ и Правил устройства и безопасной эксплуатации грузоподъемных кранов Ростехнадзора, Проматомнадзора РБ, Госнадзорохрантруда Украины по рабочим или ремонтным чертежам и технологическим процессам, разработанным и утвержденным в установленном порядке.

Состав ремонтных работ по восстановлению металлоконструкций определяется картой на дефектацию и ремонт.

Сварные соединения должны выполняться в соответствии с правилами устройства и безопасной эксплуатации грузоподъемных кранов.

Ремонту не подлежат неремонтопригодные металлоконструкции, в результате ремонта которых не может быть восстановлена их первоначальная несущая способность(прочность, жесткость и устойчивость) или в случае, если ремонт металлоконструкций экономически нецелесообразен.

Неремонтопригодными являются следующие металлоконструкции:

· металлоконструкции всех типов:

· имеющие значительные повреждения аварийного характера, основные несущие элементы и листы изогнуты, смяты и разорваны по основному металлу и сварным швам;

· претерпевшие реконструкцию (удлинение, укорачивание) или ремонт с нарушением Правил устройства и безопасной эксплуатации грузоподъемных кранов или без надлежаще оформленной технической документации;

· при сварке элементов с недопустимыми зазорами и размерами, а также дефектами в сварных соединениях (прожоги, раковины, непровары и др.) более 30% общей длины сварных швов, произведенных ранее;

· имеющие деформации (скручивание, погнутость) выше допустимых значений, неустранимых правкой;

· имеющие коррозионный износ основных несущих элементов и в узлах их крепления более 5 % поперечного сечения профиля.

· имеющие две или более усталостные трещины, значительные по длине и опасные по расположению;

· при образовании гофр, вспучивания и других деформаций основных элементов (балок нижней рамы, листов стрел), для устранения которых требуется замена основных несущих элементов металлоконструкции;

· секции телескопических стрел и другие металлоконструкции коробчатого сечения:

· рама поворотная и нижняя

· имеющие разрывы балок;

· при наличии двух и более трещин, расположенных на каждой балке, захватывающих более 50% поперечного сечения или проходящие через усиливающие накладки, если ранее производился ремонт путем наложения усиливающих накладок;

· при изгибе продольных и поперечных балок в вертикальной плоскости более 50 мм;

· при наличии трещин, разрывов и повреждений, для устранения которых необходима замена несущих элементов металлоконструкции.

35. Подготовка и сварка элементов металлоконструкций.

Подготовка и сборка деталей под сварку подразумевает выполнение очистки, выравнивания, разметки, резания и сборки заготовок.

Кромки и примыкающую зону, 20-30 мм с каждой стороны, очищают от ржавчины, краски, окалин, масла и других загрязнений. Качественно подготовленные кромки и прилегающая зона имеют металлический блеск, что достигается при использовании металлических щеток, пламя, а при ответственных соединениях используют травление, обезжиривание, пескоструйную обработку.

36. Сваркапри отрицательных температурах.

При низких температурах работоспособность стали и ее сварных соединений ухудшается: повышается твердость, временное сопротивление, предел текучести и усталости, снижаются пластичность и ударная вязкость.

Показателем работоспособности стали при низкой температуре является критическая температура хрупкости- такая температура, при которой наблюдается резкое снижение ударной вязкости. Чем ниже эта температура, тем надежнее работает сталь при низкой температуре. У строителей сталей, применяемых для изготовления несущих конструкций, нормируется величина ударной вязкости при низких температурах. У сталей марок ВСт3пс и ВСт3сп ударная вязкость при температуре минус 20 °С должна быть не ниже 29Дж/см2, у низколегированной стали 16ГС такая же величина ударной вязкости 29 Дж/см2 должна быть при температуре минус 40 °С, а у стали 09Г2С, 15ХСНД и др. - при температуре минус 70 °С. У некоторых сталей, например ВСт3кп, плохо раскисленной, критическая температура хрупкости не нормируется, так как она наступает от 0 до -20 °С. Поэтому такую сталь применяют ограниченно для вспомогательных конструкций, работающих на спокойную статическую нагрузку в климатических районах с температурой не ниже минус 30 °С.

37. Ремонт шарнирных соединений.

Типовые неисправности:

1. − трещины по сварным швам и по целому материалу в зонах концентрации напряжений;

2. − люфты шарнирных соединений;

3. − подтекание гидрожидкости по штокам амортизаторов и гидроагрегатов из-за износа и разрушения уплотнений и недопустимой выработки букс;

4. − прокол и износ авиашин;

5. − трещины и обрывы реборд колес;

6. − коррозия ступиц по контуру наружных обойм подшипников колес из-за неблагоприятного контакта материалов с различным электрохимическим потенциалом;

7. − износ поверхностей тормозных дисков;

8. − подтекание гидрожидкости по цилиндрам и в соединениях тормозных блоков.

Шарнирно-подвижные соединения ремонтируются путем замены изношенных втулок и восстановлением болтов до номинальных размеров их осей хромированием.

38. Приемочный контроль. Испытания металлоконструкций после ремонта. Документы выдаваемые ремонтной организацией.

5.1 Все поставляемые конструкции должны быть приняты службой технического контроля изготовителя.

5.2 При приемке следует устанавливать соответствие всех параметров конструкций требованиям:

- настоящего стандарта;

- стандартов или технических условий на конкретные конструкции;

- проектной документации,

5.3 При приемке конструкций серийного производства объемы партий, методы и планы контроля (в том числе объемы выборок) должны быть установлены в стандартах или технических условиях на конкретные конструкции.

5.4 При приемке конструкций единичного и мелкосерийного производства объемы партий, методы и планы контроля (в том числе объемы выборок) должны быть приведены в проектной документации на них.

5.5 Соответствие показателей качества конструкций и параметров технологических режимов требованиям документов, указанных в 5.2, устанавливают по данным входного, операционного и приемочного контроля по номенклатуре показателей и процедур,

В стандартах, технических условиях и проектной документации на конструкции конкретных видов и в технологической документации допускается уточнять номенклатуру этих показателей и процедур в зависимости от вида контролируемых изделий и специфики их производства.

Результаты входного, операционного и приемочного контроля должны быть зафиксированы в соответствующих журналах службы технического контроля, лаборатории или других документах.

Параметры, результаты контроля которых следует заносить в указанные документы, принимают в соответствии с технологической и проектной документацией на конструкции.

39. Требования к защитным покрытиям и консервации металлоконструкций кранов.

10.1. Консервация грузоподъемных машин должна осуществляться в соответствии с требованиями ГОСТ 9.014 и включать в себя подготовку поверхностей перед нанесением средств временной противокоррозийной защиты, их нанесение и упаковывание.

10.2. Консервация должна проводиться в специально оборудованных помещениях (цехах или участках) по технологической документации, разработанной предприятием-изготовителем, с соблюдением требований этой документации и требований безопасности.

Температура воздуха в помещениях должна быть не ниже 15 °С и относительная влажность не более 70 %.

Допускается увеличение влажности до 80 % в течение времени, когда перепады температуры в помещениях не превышают 5 °С.

Перерыв между операциями консервации не должен превышать 2 ч.

10.3. Грузоподъемные машины, подвергаемые консервации, должны иметь температуру воздуха помещения.

10.4. Временной противокоррозийной защите подлежат металлические поверхности машин, не имеющие защитных покрытий, для предохранения их от коррозии в период транспортировки и хранения.

10.5. Поверхности, подлежащие временной противокоррозийной защите, должны быть сухими, очищены от коррозии, грязи и обезжирены.

Удаление коррозии и грязи должно производиться методом, исключающим повреждение рабочих поверхностей грузоподъемной машины и нанесенных ранее защитных покрытий.

10.6. В соответствии с требованиями ГОСТ 9.014 устанавливается для грузоподъемных машин группа изделий 11, для запасных частей и инструмента группа изделий 1. Категория условий хранения и транспортировки Ж2 по ГОСТ 15150.

10.7. Срок временной противокоррозийной защиты должен устанавливаться стандартами и техническими условиями. Если в стандартах и технических условиях срок временной противокоррозийной защиты не установлен, то он должен быть не менее 3 лет.

10.8. Для временной противокоррозийной защиты машин устанавливаются варианты защиты ВЗ-1 и ВЗ-4 по ГОСТ 9.014.

10.9. В качестве средств временной противокоррозийной защиты рекомендуется применять: пластичную смазку ПВК по ГОСТ 19537, смазку АМС-3 по ГОСТ 2712.

Толщина защитного слоя консистентными смазками должна быть 0,5—1,5мм.

Допускается для временной противокоррозийной защиты применение других вариантов и средств, обеспечивающих требуемый срок защиты поверхностей.

10.10. Для временной противокоррозийной защиты тормозных поверхностей шкивов рекомендуется применение лака НЦ-62 по ТУ 750-84-03-108 или другого лака, пригодного для защиты тормозных поверхностей.

10.11. При наличии в грузоподъемной машине комплектующих агрегатов (двигателей внутреннего сгорания автомобилей, тракторов и др.), поставляемых по специальным техническим условиям и снабжаемых специальными инструкциями, временная противокоррозийная защита их должна производиться в соответствии с указанными инструкциями.

10.12. После нанесения на поверхности, требующие временной противокоррозийной защиты, защитных покрытий, изготовленные машины перед транспортировкой должны быть упакованы.

Упаковочные средства и варианты внутренней упаковки в зависимости от вида машин устанавливаются ГОСТ 9.014.

10.13. По условиям транспортировки крупногабаритные машины — стреловые и башенные краны, прицепы-тяжеловозы и тому подобное — могут поставляться без разборки либо с разборкой на минимальное количество частей.

10.14. Крупногабаритные грузоподъемные машины и сборочные единицы — стреловые и башенные краны, башни, стрелы и тому подобное — могут транспортироваться без упаковки.

Съемные сборочные единицы и детали небольших размеров, запасные части, инструмент и тому подобное должны быть упакованы в тару и закреплены. Крепление должно исключать возможность перемещения сборочных единиц и деталей во время транспортировки.

10.15. При упаковке деталей и сборочных единиц в зависимости от габарита и массы должны применяться деревянные ящики, изготовленные в соответствии с требованиями ГОСТ 2991 и ГОСТ 10198.

В отдельных случаях допускается изготовление ящиков по чертежам предприятия-изготовителя.

В качестве тары могут быть использованы железнодорожные контейнеры.

10.16. После консервации в формуляре или паспорте грузоподъемной машины должны быть сделаны отметки о дате консервации, варианте временной защиты, варианте внутренней упаковки, условия хранения и сроке защиты без переконсервации. Обозначения — по ГОСТ 9.014.

40. Гарантии ремонтного предприятия, выполнявшего ремонт.

Владелец может рассчитывать на гарантийный ремонт оборудования в следующей ситуации: Когда будет обнаружен производственный брак, то есть неисправности появились как результат нарушения технологии производства товара, а также вследствие использования запчастей или комплектующих плохого качества; Производитель обязуется безвозмездно заменить запчасти и оборудование, которые пришли в негодность в гарантийный период; Гарантию на проведение монтажа и технического обслуживания дает организация, имеющая соответственный сертификат, опыт работы, а также выполняет необходимые правила монтажа и техобслуживания. Сервисным и техническим обслуживанием занимаются обученные специалисты конечного пользователя, имеющие сертификат, подтверждающий право на оказание данных услуг; Если специалисты прошли обучение на базе производителя, они могут заниматься сервисным обслуживанием оборудования по гарантии в течение двух лет. Срок гарантийного обслуживания не может продлеваться в одностороннем порядке. Для этого необходимо подписание специального договора представителями трех сторон: пользователя, производителя и организации, занимающейся ремонтом. Соглашение содержит сроки и условия гарантийного обслуживания оборудования, условия гарантийного ремонта, прочее; Лицо, поставляющее оборудование на рынок, не несет ответственности за убытки любого характера (особые, непредвиденные, штрафные, косвенные). Речь идет о потере дохода, нанесении вреда имуществу, поступлении претензии со стороны потребителя, прочее. Гарантии, предоставляемые изготовителем или поставщиком, никоим образом не должны нарушать законные права потребителей; Исполнитель может принять оборудование на гарантийный ремонт только при наличии гарантийного талона. Этот документ выдается потребителю во время приобретения товара. В талоне должна быть подпись должностного лица (представляющего конечного пользователя), отвечающего за использование оборудования. Если гарантийный талон отсутствует, ремонт может быть выполнен только за счет владельца; Проверкой оборудования и выявлением недостатков, составлением акта проверки и подтверждения гарантийного случая, транспортировкой товара до места проведения сервисных работ занимается обслуживающая организация или исполнитель; Комплектующие, запчасти, а также само оборудование может быть принято на гарантийный ремонт в том случае, если есть сопроводительные документы, в которых указываются выявленные неполадки, дата приобретения товара, реквизиты организации, контактные телефоны. Особое требование – описание неисправности должно быть четким и лаконичным; Оборудование и запчасти, которые принимаются на безвозмездный ремонт, проходят диагностику для выявления заявленных неисправностей.Если неполадки не обнаружатся, оборудование не будет принято на сервисное обслуживание, и никто не будет производить обмен исправного товара на новый. Когда при приме товара будут выявлены неполадки, вызванные неправильной эксплуатацией, он будет возвращен владельцу. В противном случае ремонт будет платным за счет покупателя. На основании проверки будет составлен специальный акт, а о результате будет доложено в соответствующую организацию; Если оборудование или его отдельные части не могут быть отремонтированы, то взамен им поставляются новые (в комплекте). При этом оборудование или комплектующие, которые были заменены во время гарантийного обслуживания, владельцу не возвращаются.

Источник: http://uropora.ru/zashhita-prav-potrebitelej/garantijnyj-remont/garantijnyj-remont-oborudovaniya-po-zakonu.html

41. 42.Общие требования безопасности.

Общие требования безопасности к производственному оборудованию установлены ГОСТ 12.2.003-74. В них определены требования к основным элементам конструкции, органам управления и средствам защиты, входящим в конструкцию производственного оборудования любого вида и назначения.

Специфические особенности производственного оборудования учитываются по каждому его виду отдельными стандартами.

Основными из общих требований являются следующие. Производственное оборудование должно быть безопасно при монтаже, эксплуатации и ремонте как отдельно, так и в составе комплексов и технологических схем, а также при транспортировании и хранении. Оно должно быть пожаровзрывобезопасным. Все это рассчитывается на обеспечение безопасности в течение всего срока службы оборудования.

Все виды производственного оборудования должны охранять окружающую среду (воздух, почву, водоемы) от загрязнения выбросами вредных веществ выше установленных норм.

Непременным условием является обеспечение надежности, а также исключение опасности при эксплуатации в пределах, установленных технической документацией. Нарушение надежности может возникнуть в результате воздействия влажности, солнечной радиации, механических колебаний, перепада давлений и температур, агрессивных веществ, ветровых нагрузок, обледенения и т. п.

Материалы, применяемые в конструкции производственного оборудования, не должны быть опасными и вредными. Не допускается использование новых веществ и материалов, не прошедших проверки на пожаробезопасность. Установленные требования к производственному оборудованию обеспечиваются выбором принципов действия, конструктивных схем, безопасных элементов конструкции и т. п.; применением в конструкции средств механизации, автоматизации и дистанционного управления; применением в конструкции средств защиты; выполнением эргономических требований; включением требований безопасности в техническую документацию по монтажу, эксплуатации, ремонту, транспортированию и хранению.

Составные части оборудования должны исключать возможность их случайного повреждения, вызывающего опасность.

Конструкции производственного оборудования, имеющего газо-, паро-, пневмо-, гидро- и другие системы, выполняются в соответствии с требованиями безопасности, действующими для этих систем.

Конструкция оборудования должна исключать возможность случайного соприкосновения работающих с горячими (> + 45 °С) и переохлажденными частями.

Выделение и поглощение оборудованием тепла, а также выделение им влаги в производственных помещениях не должны превышать предельно допустимых концентраций в рабочей зоне.

Конструкция производственного оборудования должна предусматривать защиту от поражения электрическим током, включая случаи ошибочных действий обслуживающего персонала, а также исключать возможность накопления зарядов статического электричества в опасных количествах.

При полном или частичном прекращении подач энергоносителя (электрического тока, жидкости в гидросистемах, сжатого воздуха и т. п.) к приводам этих устройств рабочие органы производственного оборудования, а также захватывающие, зажимные и подъемные устройства не должны представлять опасности.

Конструкция производственного оборудования должна обеспечивать исключение или снижение до регламентированных уровней шума, ультразвука, вибрации, а также вредных излучений.

К основному оборудованию для обеспечения его безопасности при эксплуатации и защиты обслуживающего персонала дополнительно предусматривают защитные устройства. Их можно подразделить на специальные и общие.

Специальные защитные устройства объединяют защитные устройства от радиоактивных излучений, электрического тока, проявлений атмосферного электричества и т. п., предусматриваемые при проектировании оборудования.

Общие защитные устройства включают ограждения, блокировки, тормоза и другие приспособления.

Требования техники безопасности к специальным защитным устройствам приведены в соответствующих разделах книги. Они являются наиболее совершенными средствами защиты работающих от воздействия опасных и вредных факторов.

Общие защитные устройства предназначаются для ограждения движущихся или опасных для прикосновения частей механизмов и приборов, исключая возможность доступа к ним; блокировки ограждений с электродвигателем, а также приборами для его пуска и защиты; приспособлений, обеспечивающих безопасность пуска и надежность останова механизмов, приборов сигнализации безопасности.

43. Требования безопасности перед началом работ, во время работы, в аварийных ситуациях и по окончанию работ.

44. Утилизация составных частей ПТ СДСиО

Практическая часть

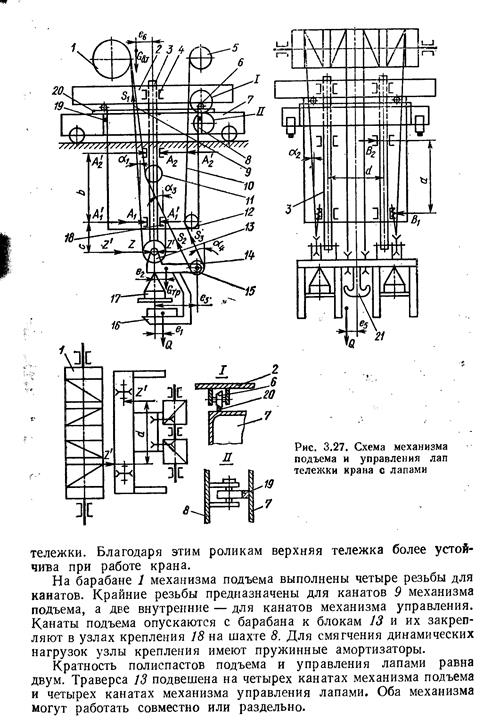

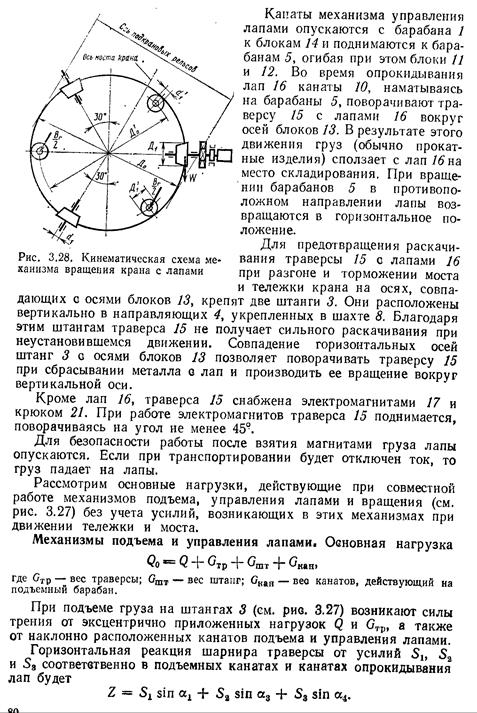

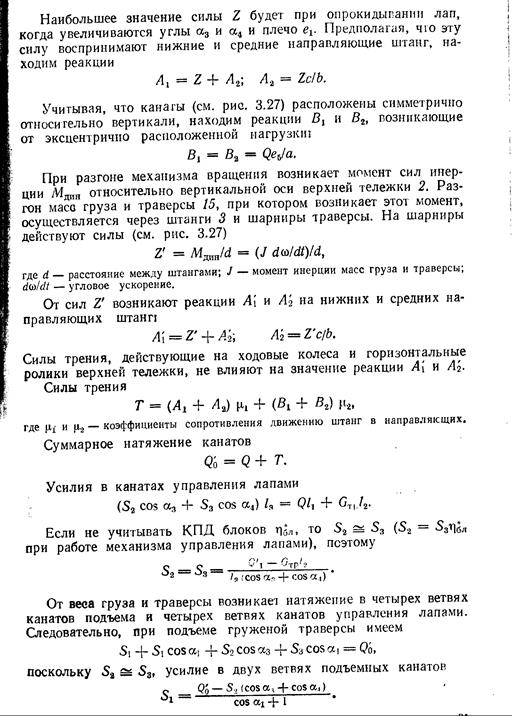

10. Кран с лапами