Изобразите схему сил, действующих на механизм зажатия заготовок, приведите последовательность его расчета с указанием основных расчетных зависимостей.

Изобразите эскиз одного из узлов механизма зажатия заготовок, обозначив на чертеже необходимые размеры и посадки.

Грузозахватные устройства с электромеханическим приводом

Далее: Эксцентриковые и клиновые грузозахватные устройства

В грузозахватном устройстве с механическим приводом электропривод обычно расположен вблизи от захватных органов, что не всегда осуществимо в грузоподъемных кранах, поэтому такие грузозахватные устройства имеют сравнительно ограниченное применение. Зажимное клещевое устройство (исполнительный орган) посадочного металлургического крана предназначено для загрузки заготовок в нагревательные печи и выгрузки их из печи. Оно установлено на раме колонны посадочного крана грузоподъемностью 2—3 т. Подъем и опускание колонн грузозахватного устройства производится при помощи полиспаста со скоростью 4 м/мин, а поворот — механизмом вращения с частотой 36 мин-1. Механизмы вращения и подъема колонны размещены на главной тележке крана. В нижней части колонны, имеющей форму портала, вставлена ось, на которой закреплена рама. Она может поворачиваться вокруг оси на некоторый угол при помощи механизма качения, установленного на кронштейне, закрепленном на колонне. На раме смонтирован приводной механизм грузозахватного устройства. Он состоит из электродвигателя, тормоза, фрикционной муфты, червячного редуктора, и винта, имеющего правую и левую нарезки. По этим нарезкам перемещаются гайки, связанные при помощи серег с рычагами клещей. В узлах крепления гаек размещены пружинные амортизаторы, обеспечивающие плавный зажим заготовок и снижение динамических нагрузок. Для предотвращения поломок приводного механизма предусмотрена фрикционная предохранительная муфта предельного момента. Клещи поворачиваются в горизонтальной плоскости вокруг вертикальных осей. Заготовка зажимается кернами, помещенными в нижней части клещевин на отогнутых вниз концах. При захвате заготовки ее центр тяжести выходит за пределы клещей и располагается на расстоянии т от кернов. Вследствие этого левый конец заготовки при захвате ее поднимается вверх и упирается в один из выступов, откованных на клещах, чем обеспечивается надежное удержание заготовки на весу.

|

|

|

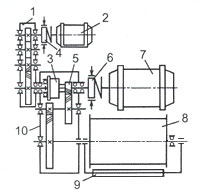

Рис. 1. Зажимное грузозахватное клещевое устройство металлургического посадочного крана: 1 — рама; 2 — червячный редуктор; 3 — рессора; 4 — механизм качения; 5 — кронштейн; 6 — колонка; 7 — винт; 8 — гайка; 9 — рычаг; 10 — выступ; 11 — керн; 12 — заготовка; 13 — клещи; 14 — вертикальная ось; 15— ось портала; 16 — фрикционная муфта; 17 — электродвигатель; 18 — серьга; 19 — амортизатор

|

|

|

При помощи механизма качения клещи могут брать заготовки с пола цеха. Для снижения динамических нагрузок в механизме качения предусмотрены пружинные рессоры.

Димас ответы

5. Назначение, основные параметры, строение и основные механизмы мульдо-магнитного крана.

КРАНЫ МОСТОВЫЕ СПЕЦИАЛЬНЫЕ МУЛЬДО-МАГНИНЫЕ (КМЭСМУМ) И МУЛЬДО-ГРЕЙФЕРНЫЕ (КМЭСМУГ)

Краны мостовые мульдо-магнитные и мульдо-грейферные предназначены, соответственно, для работы с грузоподъёмными электромагнитами для загрузки мульд и перегрузки металлолома и других ферромагнитных материалов или для загрузки мульд и перегрузки сыпучих и навалочных грузов при работе канатным или навесным электромеханическим или электрогидравлическим грейфером, а также для переноса и опрокидывания мульд. Исполнения кранов возможно с одной или двумя тележками. Компоновка механизмов на одной тележке может быть вдоль и поперек пролета крана. Двухтележечные краны могут быть двухбалочными или трехбалочными (параллельное движение тележек).

Грузоподъёмность крана характерезуется указанием грузоподъёмности подъёма мульды + грузоподъемность грейферного механизма подъёма или грузоподъёмность на магните.

|

|

|

Технические характеристики

| Наименование параметров и размеров | Величина (диапазон) параметра (КМЭСМуМ) | ||||

| Грузоподъёмность, т | Подъем I | с грейфером | - | ||

| с крюком (ами) | 6,3; 12,5; 20; 25; 40; 50; 63 | ||||

| с магнитом (ами) | - | ||||

| с клещами | - | ||||

| на лапах | - | ||||

| на центральном крюке траверсы | - | ||||

| на крюках траверсы | - | ||||

| Подъем II | с грейфером | - | |||

| с крюком (ами) | 6,3; 12,5; 20; 25 | ||||

| с магнитом | 5; 10; 16; 20 | ||||

| Колея крана, м | 16...42 | ||||

| Скорости механизма, м/сек (м/мин) | подъём I и II | 0,2...0,5 (12,0...30,0) | |||

| передвижения тележки I и II | 0,4...1,2 (24,0...72,0) | ||||

| передвижения крана | 1,5...3,0 (90...180) | ||||

| Частота вращения тележки (грузозахватного органа), об/мин | - | ||||

| Высота подъёма от уровня пола до подкранового рельса, м | Подъем I и II | с грейфером | - | ||

| с крюком (ами) | до 18 | ||||

| с магнитом (ами) | до 16 | ||||

| с клещами | - | ||||

| на лапах | - | ||||

| на центральном крюке траверсы | - | ||||

| на крюках траверсы | - | ||||

| Глубина опускания от уровня пола, м при работе | Подъем I и II | с грейфером | - | ||

| с крюком (ами) | ** | ||||

| с магнитом (ами) | ** | ||||

| с клещами | - | ||||

| на лапах | - | ||||

| на центральном крюке траверсы | - | ||||

| на крюках траверсы | - | ||||

| Максимальная нагрузка на колесо, кН | 200...750 ** | ||||

| Группа режима работы крана по ИСО 4301-1:1986 (по ГОСТ25546)

| А6...А8 (6К...8К) | ||||

| Группа режима работы механизмов по ИСО 4301-1:1986 (по ГОСТ25835) | подъема | М6(4М), 40...М8 (6М), 60 | |||

| передвижения тележки | М6(4М), 40...М8 (6М), 60 | ||||

| передвижения крана | М7(5М), 40...М8 (6М), 60 | ||||

6. Назначение, основные параметры, строение и основные механизмы мульдо-завалочного крана.

Мостовой мульдозавалочный кран предназначен для загрузки шихты в мартеновские печи. Мульдозавалочный кран имеет две тележки: главную для загрузки шихты и вспомогательную— для производства обычных работ по подъему и перемещению груза.

Мост мульдозавалочного крана, механизм передвижения моста, вспомогательная тележка и механизм передвижения главной тележки аналогичны соответствующим узлам и механизмам крана общего назначения. Особенностью мульдозавалочного крана является раздельное расположение рельсовых путей, по которым перемещаются тележки, и наличие колонны с расположенными на ней механизмами.

Рельсы вспомогательной тележки расположены таким образом, что она может перемещаться независимо от положения главной тележки. Главная тележка снабжена поворачивающейся вертикальной колонной, на нижнем конце которой укреплена платформа с расположенными на ней механизмами и аппаратурой управления краном.

Механизм подъема и опускания колонны представляет собой полиспаст, в котором вместо каната применена пластинчатая цепь. В качестве подвижных блоков полиспаста служат свободно вращающиеся звездочки, укрепленные на колонне.

Подъем колонны происходит путем натяжения пластинчатой цепи звездочкой, которая приводится в движение электродвигателем через редуктор. Опускается колонна под действием собственного веса.

Качание хобота на оси производится специальным механизмом, неподвижно установленным на колонне крана. Движение от редуктора этого механизма передается хоботу через эксцентриковые пальцы и тяги.

При необходимости разгрузить мульду ее опрокидывают при помощи механизма поворота хобота.

Рис. 1. Мульдозавалочный кран:

1 — мульда; 2 — хобот; 3 — ось качаниу хобота; 4 — механизм поворота хобота; 5 — тяга; 6 — эксцентриковый палец; 7 — колонна; 8 — свободно вращающаяся звездочка; 9 — пластинчатая цепь; 10 — приводная звездочка; 11 — главная тележка; 12 — механизм передвижения моста крана; 13 — вспомогательная тележка

Механизм поворота колонны смонтирован на главной тележке. Работа этого механизма происходит следующим образом. Двигатель через редуктор передает движения конической шестерне, которая находится в зацеплении с шестерней, свободно сидящей на валу. Вращения от шестерни передается валу силой трения между шестерней и конусом фрикционного диска. Величина этих сил зависит от нажатия пружины, которое регулируется гайками. При чрезмерной нагрузке на валу конус фрикционного диска проскальзывает в выточке шестерни, предупреждая поломку механизма.

Вал вращает укрепленную на нем шестерню и находящуюся в зацеплении с ней большую шестерню, которая свободно насажена на квадратную часть колонны крана; свободная посадка шестерни позволяет ей смещаться относительно колонны при опускании и подъеме колонны, обеспечивая в то же время передачу вращения.

Рис. 2. Механизм поворота колонны мульды мульдозавалочного крана

Механизм передвижения моста и механизмы передвижения тележек мульдозавалочного крана устроены так же, как устроены эти механизмы у мостового крана общего назначения.

7. Особенности расчета механизма подъема для кранов с жестким подвесом (на примере мульдо-завалочного крана).

8. Назначение, основные параметры, строение и основные механизмы литейного крана.

Литейный кран является тяжело нагруженной грузоподъемной машиной, работающей с расплавленным металлом. Его конструкция, расчет и проектирование имеют ряд существенных особенностей, отличающих его от обычных мостовых кранов.

Литейные краны мостового типа применяются в мартеновских, электроплавильных и кислородно-конверторных цехах металлургического производства и предназначены для транспортирования, заливки или разливки расплавленного металла, а также для выполнения ряда вспомогательных операций по обработке ковшей, ремонту оборудования и уборке цехов.

По характеру основной выполняемой операции литейные краны сталеплавильного производства подразделяют на три типа:

1)миксерные, обеспечивающие заливку расплавленного чугуна из чугуновозных ковшей в миксер (сосуд-накопитель жидкого чугуна, установленный на рельсовые тележки);

2) заливочные, выполняющие операции заливки расплавленного чугуна в мартеновскую печь, электропечь или конвертор;

3) разливочные, производящие разливку расплавленного металла (преимущественно стали) в изложницы или в установку непрерывной разливки стали (УНРС). Разливочные краны применяют также в сталеплавильных, электроплавильных и литейных цехах машиностроительных заводов.

По своей конструкции все три типа литейных кранов идентичны, отличаются они, главным образом, параметрами (грузоподъемностью, высотой подъема, длиной пролета) и некоторыми особенностями: например, миксерные и заливочные краны оборудуются одноэтажными, а разливочные - многоэтажными кабинами управления, в которых, кроме приборов и систем управления, монтируется электрооборудование крана. Наибольшую грузоподъемность имеют разливочные краны (до 560-630 т).

Рисунок 1. Литейный кран.

Для обеспечения операций транспортирования и разливки металла, а также повышения безопасности эксплуатации в конструкции литейных кранов предусмотрены:

1) две тележки - главная и вспомогательная;

2) четырехбалочная конструкция моста:

3) двухприводная конструкция механизма главного подъема с двумя барабанами, связанными кинематически посредством зубчатых венцов, и четырьмя тормозами (по два в каждом приводе);

4) мощная полиспастная система главного подъема с четырьмя полиспастами и большим (до 40) числом ветвей канатов подвески.

В целом литейный кран (рис. 1) состоит из трех основных составных частей: моста 1 четырехбалочной конструкции с раздельным механизмом передвижения 2 главной тележки 3 с механизмами главного подъема 4 и передвижения 5; вспомогательной тележки 6 с одним или чаще двумя механизмами подъема 7 различной грузоподъемности и механизмом передвижения 8.

Четырехбалочная металлоконструкция моста обеспечивает независимое передвижение главной и вспомогательной тележек на различных уровнях: по двум наружным главным балкам перемещается главная тележка, по двум внутренним, расположенным ниже, - вспомогательная. Таким образом, вспомогательная тележка может свободно перемещаться под главной вдоль всего моста, что позволяет производить кантование ковшей в обе стороны, расширяя технологические возможности крана. К мосту подвешена кабина 9, в которой размещены аппаратура управления и место машиниста.

Главная тележка предназначена для транспортирования ковшей с расплавленным металлом, вспомогательная - для их кантования и обработки, а также для производства ремонтных и уборочных работ.

Основным грузозахватным органом литейного крана является специальная траверса 10 с двумя однорогими пластинчатыми крюками 11 для захватывания и удержания ковша 12. Вспомогательными грузозахватами являются крюки вспомогательного 13 и ремонтного 14 подъемов тележки 8.

Механизм главного подъема и механизм передвижения крана рассчитываются на тяжелый режим работы с относительной продолжительностью включения ПВ 40%. механизм передвижения главной тележки и все механизмы вспомогательной - на средний режим ПВ 25%.

Литейные краны проектируются и изготавливаются для работы на постоянном токе напряжением 220 или 440 В, либо переменном - 380 В.

Основные параметры и размеры современных литейных кранов, выпускаемых отечественным краностроением, определены ГОСТ 20278-81 «Краны металлургические литейные».

9. Кинематическая схема механизма подъема литейного крана, особенности его конструкции и расчета

Кинематическая схема механизма подъема показана на рис. 3.3.7. Крутящий момент от электродвигателя 2 с помощью зубчатой муфты 3, через редуктор 4 и зубчатую пару 5 передается барабану 1.

Особенность конструкции механизма подъема главной тележки заключается в том, что каждый привод имеет встроенное в редуктор храповое устройство. Последнее позволяет при выходе из строя одного из приводов закончить производственную операцию (подъем или опускание груза) одним двигателем работающего привода.

Принцип работы храпового устройства механизма главного подъема состоит в следующем. Обойма 3 с собачками 1 закреплена на выходном валу редуктора. На ступице обоймы свободно вращается храповое зубчатое колесо 2, последней зубчатой пары редуктора. При нормальной работе механизма собачки, упираясь в гнездо храповика, приводят в движение зубчатое колесо. В этом случае силовой контакт между зубчатыми колесами барабанов отсутствует. При каких-либо неполадках в механизмах во время подъема груза или при остановке одного из двигателей, возникает силовой контакт между зубчатыми колесами барабанов, в результате чего собачки обоймы проскальзывают по гнездам храповика отстающего храпового зубчатого колеса. В этом случае второй двигатель принимает на себя всю нагрузку, вращая оба барабана. Если указанное явление вызвано отставанием числа оборотов одного из двигателей, то другой двигатель будет осуществлять подъем обоих барабанов, а собачки храпового устройства привода отстающего двигателя будут проскальзывать. Вследствие перегрузки рабочего двигателя число его оборотов снизится и скорости вращения обоих двигателей выравняются. Для опускания груза при выходе из строя одного из двигателей, предусмотрено электрическое включение электромагнитов тормозов вышедшего из строя двигателя.

Механизм главного подъема литейных кранов, имеющий привод к барабанам от двух электродвигателей, должен быть рассчитан на выносливость и прочность, на нормальное рабочее состояние (расчетный случай А) из условия равномерного распределения нагрузки между двумя приводами, а также на прочность (расчетный случай Б) из условия подъема полного груза одним приводом.

Рис. 3.3.7. Кинематическая схема механизма главного подъема литейного крана грузоподъемностью 125 тс

10. Назначение, основные параметры, строение и основные механизмы трехоперационного стрипперного крана.

Краны для раздевания слитков устанавливаются на подкрановых рельсах в специальных (стрипперных) отделениях мартеновских цехов и выполняют технологические операции, связанные с раздеванием стальных слитков из изложниц.

Основными рабочими органами кранов для раздевания слитков являются большие и малые клещи, а также штемпель с наконечником, с помощью которых производится раздевание слитков.

Современные краны для раздевания слитков для крупных мартеновских цехов изготовляются трехоперационными для выполнения следующих основных операций:

1) раздевание слитков, отлитых в изложницы, с уширением книзу;

2) раздевание слитков, отлитых в изложницы, с уширением

кверху;

3) отрывание слитков с уширением книзу от поддона.

Устройство современного крана для раздевания слитков грузоподъемностью 75/20 тс с силой выталкивания 400 тс показано на рис. 3.3.10. Кран состоит из следующих основных узлов: металлоконструкции моста 4, механизма передвижения крана 3 и тележки 1. Тележка опирается ходовыми колесами на рельсы, по которым она может перемещаться вдоль пролетных балок моста.

Управление краном производится из герметически закрытой и теплоизолированной кабины 9. Кабина с установкой для кондиционирования воздуха и площадками 6 для обслуживания прикреплена на кронштейнах к цилиндрической шахте тележки 8. На площадке второго этажа кабины установлен кондиционер, внутри кабины, у потолка, расположен распределительный зонт, по которому поступает свежий воздух.

На кран можно войти с посадочной площадки и с подкрановых путей. Вход с посадочной площадки производится через переходные площадки, маршевые лестницы 5, расположенные по всей высоте шахты, на раму тележки и в кабину.

Питание электродвигателей осуществляется через троллейную линию 2, установленную на верхней площадке главных балок моста. Для обслуживания главных токоприемников и цеховых троллеев кран имеет люльку, подвешенную снизу главной балки моста.

Основными рабочими органами крана являются большие клещи 7, малые клещи 10 и штемпель 11 механизма выталкивания, с помощью которых осуществляется раздевание слитков из изложниц.

Рис. 3.3.10. Кран для раздевания слитков грузоподъемностью 75/20 тc с силой выталкивания 400 тc:

I – снятие тепловых надставок; II – раздевание слитка, отлитого уширением кверху; III – захват тепловых надставок; IV – раздевание слитка, отлитого уширением книзу; V – отрывание слитка от поддона

11. Полная кинематическая схема стрипперного крана и особенности его конструкции и работы.

12. Особенности расчета стрипперного механизма крана для раздевания мартеновских слитков.

13. Назначение, основные параметры, строение и основные механизмы колодцевого крана.

Колодцевые краны используют в отделениях нагревательных колодцев блюмингов или слябингов для перемещения слитков из вагонеток на подины вертикальных колодцев. Слитки подогревают до температуры 1000…1200 °С, а затем колодцевыми кранами перемещают к слитковозу, который транспортирует их к приемному роликовому конвейеру блюминга или слябинга.

Колодцевый кран имеет мост 1 и специальную тележку 2 (рис.6.1).

Рисунок 6.1 – Общий вид колодцевого крана

Мост выполнен в виде двух балок коробчатого сечения, опирающихся на две концевые балки. Мост имеет 12 ходовых колес, тележка – 4 колеса.

Тележка состоит из рамы 2 с шахтой 3 и колонны 11 (рис.6.2). Колонна может подниматься и опускаться по шахте 3 с помощью механизма подъема, барабан которого имеет три нарезки: крайние двухзаходные нарезки предназначены для канатов 26 подъема колонны 11, подвешенной на восьми ветвях. Канаты опускаются к четырем блокам 5, закрепленным в верхней части колонны 11, и поднимаются к системе балансиров 27. Кратности канатного полиспаста равна двум. Со средней резьбы барабана канат 29 опускается к блоку 6 и затем поднимается к барабану 28 механизма управления клещами.

Рисунок 6.2 – Схема механизмов подъема, управления и вращения

клещей колодцевого крана

Оба механизма работают совместно или раздельно. Обойма блока 6 может перемещаться вверх или вниз по направляющим 9, закрепленным в колонне 11. Обойма имеет ролики 7, которые обеспечивают устойчивость ее движения по направляющим. В нижней части обоймы расположен упорный шарикоподшипник 8, на который действует вес клещей 20, траверсы 19 и штанги 10. Подшипник 8 обеспечивает вращение клещей вокруг вертикальной оси.

При подъеме или опускании блока 6 по направляющим 9 с помощью механизма управления клещи 20 поднимаются или опускаются. При этом их ролики скользят в прорезях 18 подвески клещей 16, вследствие чего изменяется величина их раскрытия.

При захвате слитка кран подводит тележку и опускает колонну 11. При этом клещи 20 предварительно поднимаются вверх. Колонна опускается до тех пор, пока клещи не расположатся напротив слитка. Затем клещи опускаются до упора их кернов 21 в стенки слитка, после чего включается механизм подъема. При захвате слитка барабан 1 работает на подъем, а барабан 28 – на опускание.

Механизм управления имеет в редукторе храповое устройство, которое позволяет вращаться валу двигателя на опускание даже тогда, когда клещи случайно уперлись в слиток.

Механизм вращения клещей состоит из электродвигателя 4, червячного редуктора 24, фрикционной муфты 25, вертикального вала, опирающегося на опорный подшипник 23, и зубчатой передачи 13. Последняя приводит в движение вертикальный полый вал14, имеющий подшипники 15. На этом валу закреплена подвеска клещей 16. Внутри вала 14 установлена штанга 10 механизма управления клещами. Механизм вращения закреплен на колонне 11.

Реактивный момент зубчатой передачи 13 передается через скользуны 12 колонны 11 на вертикальные направляющие шахты 3.

14. Назначение, основные параметры, строение и основные механизмы посадочного крана.

Посадочные краны предназначены для загрузки заготовок в нагревательные печи и выгрузки горячих заготовок из печей с последующим транспортированием их к рольгангам прокатных станов.

По внешним очертаниям и характеру производимых работ посадочные краны имеют много общего с мульдозавалочными кранами, но ряд основных узлов их конструктивно выполнен иначе.

Главная тележка состоит из основной рамы и наружной шахты. На основной раме находится поворотная рама с механизмом главного подъема и механизмом поворота. К нижней части поворотной рамы прикреплена внутренняя поворотная направляющая шахта. Установка поворотной рамы осуществлена при помощи трех конических ходовых колес и кольцевого рельса, закрепленного на основной раме.

Рис. 1. Посадочный кран

Механизм главного подъема состоит из двигателя, редуктора и двух барабанов. Канаты, закрепленные на барабанах, перекинуты через блоки, находящиеся на колонне. При вращении барабанов канаты, наматываясь или разматываясь, поднимают или опускают колонну.

Механизм поворота состоит из двигателя, редуктора и открытой зубчатой передачи, при помощи которой движение передается одному из трех конических ходовых колес.

На нижнем конце колонны укреплены клещи и кабина машиниста крана, состоящая из двух этажей. В верхнем этаже расположен механизм качания клещей, состоящий из двигателя, редуктора и кривошипно-шатуниого механизма, при помощи которого совершается качание клещей. В нижнем этаже сосредоточена аппаратура управления краном и расположен механизм захвата слитков.

Схема механизма захвата слитков показана на рис. 2. Двигатель через муфту вращает вал червячного редуктора. Червячное колесо, свободно посаженное на гладкий конец винта, связано с винтом через фрикционную муфту предельного момента с осевой пружиной. Приводной винт имеет правую и левую трапецеидальную резьбы. При вращении винта по направляющим передвигаются траверсы, в которые запрессованы бронзовые гайки, и траверсы, не имеющие гаек. В зависимости от направления вращения винта-траверсы сходятся к середине или расходятся, а клещи соответственно открываются или закрываются. Клещи связаны с траверсами посредством тяг.

Рис. 2. Механизм захвата слитков посадочного крана

Фрикционная муфта предохраняет механизм от поломки при работе на упор во время захвата слитка.

В момент смыкания клещей, удерживающих слиток, двигатель не останавливается, а продолжает еще некоторое время вращаться, сжимая пружины. Усилие, сжимающее пружины, определяется моментом сил трения между дисками фрикционной муфты. После остановки двигателя слиток продолжает прочно удерживаться усилием сжатых пружин.

Более надежно работает механизм захвата слитков с гидравлическим приводом, применяемый на новейших посадочных кранах.

Механизм передвижения моста, механизм передвижения главной тележки и механизм вспомогательной тележки посадочного крана обычно ничем не отличаются от аналогичных механизмов крана общего назначения.

Все механизмы крана оборудованы электромагнитными тормозами. Смазка подшинников крана централизованная. Вспомогательная тележка расположена на тех же путях, что и главная тележка.

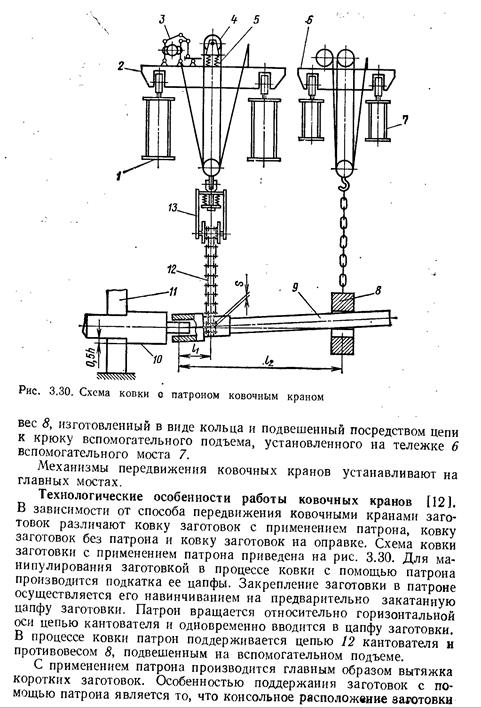

Рис. 3. Кантователь ковочного мостового крана

15. Особенности расчета механизма зажатия заготовок посадочного крана

16. Назначение, основные параметры, строение и основные механизмы крана с лапами (пратцен крана).

17. Особенности расчета механизмов вращения в специальных подъемно-транспортных машинах (на примере механизма вращения верхней части тележки крана с лапами).

18. Назначение, основные параметры, строение, основные механизмы и особенности конструкции ковочного крана.

19. Назначение, классификация и конструктивные особенности кранов-штабелеров.

20. Конструктивные особенности портальных кранов:

Это грузоподъемное оборудование с поворотной частью, установленной на передвижной металлоконструкции, ездящей по рельсам и способной пропускать под собой ЖД вагоны и другой транспорт. Портальные краны нашли широкое применение в области строительства силовых зданий, шлюзов, плотин, гидростанций и других важных объектов. Они активно используются в судовых доках и на прикордонных складах, при работе с массовыми, ответственными штучными, сыпучими грузами.

Устройство портального крана

В общем случае состоит из следующих механизмов:

Нога – элемент с тележкой внизу (холостая или моторная), обеспечивающий перемещение по крановому пути. Количество ног разнится в зависимости от модели и может быть равно как 3 или 4 (классический вариант), так и 8 или даже 16. Все тележки при этом оборудованы противоугонным захватом, у каждой есть индивидуальный привод (если они моторные), а крайние обязательно буферные.

Оголовок – площадка соединения ног, квадратной или круглой формы. Помимо окончательного формирования портала, с величиной проезда 10,5 м (стандарт на 2 пути) или какой-то другой, также является узлом соединения электрооборудования – всех приводов тележек. Плюс, оголовок – это еще и опорный элемент, принимающий нагрузки от поворотного устройства.

Оголовок – площадка соединения ног, квадратной или круглой формы. Помимо окончательного формирования портала, с величиной проезда 10,5 м (стандарт на 2 пути) или какой-то другой, также является узлом соединения электрооборудования – всех приводов тележек. Плюс, оголовок – это еще и опорный элемент, принимающий нагрузки от поворотного устройства.

Токоподвод – кабель, гибкий или на барабане, который прикреплен к одной из ног или к соединительному ригелю, и сматывается/разматывается при движении крана. Также ток может подводиться при помощи троллея, но это достаточно затратный вариант, использующийся только тогда, когда на рабочем объекте нецелесообразно прокладывать кабель из-за высокой вероятности его обрыва или повреждения.

Поворотное устройство – колонна или круг на катках, контактирующих с оголовком. Поддерживает и центрирует привод, обеспечивающий вращение крана-портала. Передает нагрузки и вертикальное давление на оголовок.

Стреловое устройство – с захватным механизмом, выполняющее операции вертикального и горизонтального (если вылет может изменяться) перемещения грузов. Оборудовано системой подвижных противовесов, благодаря которой во время работы достигается равновесие по отношению к оси качания.

21. Назначение, примеры применения и конструкций многоскоростных лебедок

Рис.5 Лебедка с двумя приводными электродвигателями, которые расположенны соосно по одну сторону с входным валом редуктора Рис.5 Лебедка с двумя приводными электродвигателями, которые расположенны соосно по одну сторону с входным валом редуктора  Рис.6 Подъемная двухдвигательная лебедка с дифференциалом Рис.6 Подъемная двухдвигательная лебедка с дифференциалом

|

Условия монтажа строительных конструкций предопределяют необходимость иметь в лебедках несколько различных скоростей перемещения каната. Номинальная скорость используется для подъема номинальных грузов, более высокая - для опускания порожних крюков и для подъема груза малой массы. Низкие скорости эффективны как «посадочные» при установке грузов. Получить несколько скоростей можно, применив многоскоростные электродвигатели, однако такие двигатели имеют малую мощность, а крановые двигатели выпускают только в двухскоростном исполнении.

Распространение получили лебедки с двумя приводными электродвигателями, расположенными соосно с входным валом редуктора - по разные его стороны или по одну сторону.

Работают эти лебедки по следующей схеме (рис. 5). Для подъема и опускания номинального груза с номинальной скоростью применяют основной двигатель 3 при не включенном, но с вращающимся валом вспомогательном двигателе 1. Малые грузы и крюк без груза поднимают и опускают вспомогательным двухскоростным двигателем, имеющим номинальную частоту вращения вала более высокую, чем у вала основного двигателя. Посадочная скорость обеспечивается при совместной работе основного двигателя в режиме динамического торможения и вспомогательного двигателя на малой скорости. Изменение скорости в широком диапазоне при использовании электродвигателей возможно при тиристорном приводе с импульсным или частотным регулированием. Эти приводы сложны конструктивно, более дороги и требуют квалифицированного обслуживания.

Вот почему в конструкции ряда стреловых самоходных кранов получили применение лебедки с двумя электродвигателями трехфазного тока, кранового типа, с встроенным в редуктор цилиндрическим дифференциалом планетарного типа ( рис.6). Дифференциал размещен в корпусе основного редуктора и приводится с одной стороны основным двигателем 7, а с другой - с помощью редуктора 1 вторым двигателем 2. Каждый из двигателей снабжен собственными тормозами 6 и 4. Водило дифференциала 3 выполнено в виде закрытой коробки и приводит ведущую шестерню 5 основного редуктора 10, выходной вал которого приводит барабан 8 лебедки; канат прижимается к барабану подпружиненным роликом 9. Внутри коробки дифференциала 3 размещаются ведущие шестерни 11 и 15, промежуточная шестерня 12 и сателлиты 13 и 14. В лебедке такой конструкции можно получить четыре скорости в каждом направлении. Многоскоростные лебедки являются принадлежностью строительных монтажных и башенных, а также портальных кранов.

22. Назначение, основные параметры, строение и основные механизмы башенных кранов.

Это поворотная грузоподъемная машина стрелкового типа, доля которой в парке современного передвижного оборудования достигает 18%. Согласно истории, первый башенный кран спроектировал инженер Юлиус Вольф, в 1913 году. Предложенная им модель в 1928-м была оснащена балочной стрелой, позже доработана и в 1952-м — еще и поворотной.Конструкция этих машин постоянно улучшалась в соответствии с предъявляемыми к ним требованиями.

Назначение башенного крана — обеспечивать производительность погрузочно-разгрузочных операций на полигонах и строительных площадках, складах различной площади. И со временем эти задачи нужно было решать быстрее и безопаснее, при все увеличивающихся весах.

Вот устройство башенных кранов и улучшалось: например, в СССР к 1960 году их надежность была повышена на 50% (по сравнению с первой советской моделью, появившейся в 1936 году). И если до Второй Мировой они выпускались неспециализированно, то после их стали производить отдельные заводы. К 1960 году таких предприятий стало 28. А к 1980 году машины V-VI размерных групп, например, КБ-504 или КБ-675 уже отличались рабочей высотой до 150-180 м и максимально возможной грузоподъемностью до 40-50 т (по сравнению с 30 м и 1,5 т первых моделей).

Дата добавления: 2019-07-15; просмотров: 1346; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!