Основные определения и классификация транспортных систем

Автоматическая транспортная система – совокупность взаимосвязанных самодействующих средств для межоперационного транспортирования заготовок и собранных изделий в автоматически действующей системе машин (станков).

Автоматизированная транспортная система отличается от автоматической тем, что транспортно-загрузочные операции автоматизированы частично. Такая транспортная система применяется в поточных линиях, состоящих из полуавтоматов и автоматов. Транспортная система должна быть комплексной и иметь связи с цеховым транспортом для доставки заготовок и вывоза деталей и готовых изделий.

Рассмотрим следующие определения на примере транспортных систем АЛ (рис. 10.4 ).

Транспортные системы АЛ делятся на два типа: спутниковые и бесспутниковые. В спутниковых системах заготовки 7 находятся на приспособлениях 6. После обработки детали снимают со спутников 6 и последние возвращаются конвейером возврата. В бесспутниковых системах заготовки 7 обрабатывают и перемещают без приспособлений – конвейером 4.

В зависимости от способа транспортирования системы делят на сквозные и несквозные.

В сквозных транспортных системах заготовки 7 перемещают непосредственно из зоны обработки одного станка в зону обработки следующего межоперационным конвейером. В этом случае транспортная система выполняет функции межоперационного перемещения и загрузки. В несквозных транспортных системах заготовки 7 перемещают в три приема: вначале из зон обработки автооператорами 8 на межоперационный конвейер 4, затем перемещаются последним на один шаг, после чего загружаются теми же автооператорами 8 в зоны обработки. В несквозных транспортных системах, кроме межоперационного конвейера 4, имеются еще загрузочно-разгрузочные устройства (автооператоры, ПР).

|

|

|

Транспортные системы делят на две разновидности: ветвящиеся и неветвящиеся. В ветвящихся системах имеются устройства, которые делят поток деталей на несколько или, наоборот, объединяют несколько потоков в один в зависимости от того, скольким параллельно работающим станкам нужно подать заготовки. В неветвящихся системах существует всегда один поток заготовок и устройства для деления потока отсутствуют.

Транспортные системы различают по способу использования сил для перемещения деталей. В принудительных системах применяют ПР, автооператоры и конвейеры (шаговые, ленточные, роторные, цепные, вибрационные, роликовые и др.). В самотечных системах используют силу тяжести перемещаемых деталей и приспособлений-спутников. В полусамотечных системах – силу тяжести и устройства, уменьшающие силы трения.

|

|

|

Все исполнения делят на два варианта: прерывные (дискретные) и непрерывные, т.е. действующие периодически и непрерывно.

В условиях автоматизированного производства между отдельными станками (операциями) создается межоперационный задел. В зависимости от конструкции транспортной системы межоперационный задел может быть активным или пассивным. Активный межоперационный задел – определенное число заготовок, полуфабрикатов или изделий, сосредоточенных между операциями (станками), расходование и пополнение которых обеспечивает независимую работу соседних станков. Пассивный межоперационный задел – определенное число заготовок, полуфабрикатов или изделий, сосредоточенных между операциями (станками), которые не могут обеспечить независимую работу соседних станков.

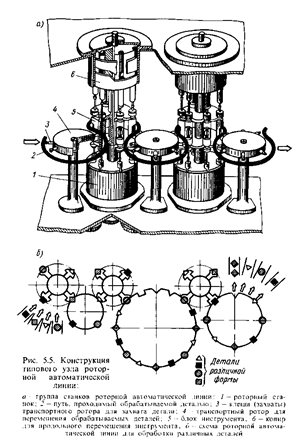

Роторные автоматические линии

Роторные автоматические линии относятся к линиям из специального оборудования, так как они собраны из узлов и механизмов, конструкции которых в большинстве случаев не нормализованы. В последние годы роторные автоматические линии широко применяются в различных отраслях промышленности. Иногда их используют в автотракторостроении. Автоматическая роторная линия – это комплекс двух или более роторных машин, установленных в технологической последовательности на общей станине и объединенных системой транспортировки, привода и управления. В состав роторных линий (рис. 10.12) входят технологические роторы, на которых производится обработка, сборка, расфасовка, окраска, термообработка, контроль и другие операции; транспортные роторы (для загрузки, передачи и выгрузки объектов обработки), системы обслуживания и управления.

|

|

|

Одной из основных особенностей роторных линий является то, что операции обработки деталей, подвода и отвода инструментов производятся одновременно с перемещением объекта обработки. В связи с тем, что в каждом рабочем роторе можно разместить достаточно большое количество обрабатывающих (сборочных, контрольных) блоков, выполняющих параллельно, со сдвигом по фазе, одни и те же операции, роторные линии высокопроизводительны. Вследствие этого их применяют в массовом производстве при очень больших выпусках продукции.

Рис. 10.12. Конструкция типового узла роторной автоматической линии

Таким образом, изменяя диаметры рабочих роторов, можно при одинаковой для всех роторов скорости  выполнять в роторной линии операции различной длительности. После высокой производительности, достигаемой за счет параллельной работы в одном роторе одинаковых инструментов, возможность объединения операций разной длительности, независимость производительности от продолжительности самой технологической операции являются вторым большим достоинством роторных линий.

выполнять в роторной линии операции различной длительности. После высокой производительности, достигаемой за счет параллельной работы в одном роторе одинаковых инструментов, возможность объединения операций разной длительности, независимость производительности от продолжительности самой технологической операции являются вторым большим достоинством роторных линий.

|

|

|

Наряду с достоинствами необходимо отметить и недостатки роторных линий, ограничивающих область их применения. Совмещение обработки и транспортировки во времени не позволяет обрабатывать детали одновременно в нескольких направлениях, как это имеет место при неподвижной детали. Следовательно, для многосторонней обработки деталей линия должна иметь соответствующее числу сторон количество роторов. Кроме того, практически неосуществима и много переходная обработка деталей на каждом роторе. Поэтому роторные линии можно успешно применять для автоматизации обработки простых деталей мелких размеров без снятия стружки, например методами штамповки, вытяжки, прессования и спекания. Помимо металлических изделий на роторных линиях эффективно изготовление деталей из пластмасс, стекла, резины, металло-минералокерамики. Применяются роторные линии при изготовлении электро- и радиотехнических деталей (резисторов, химических источников тока, выпрямителей, печатных схем); в метизном производстве; при выполнении сборочных операций (монтаж, запрессовка, упаковка, заливка, свертывание мелких деталей типа тел вращения); упаковке готовых изделий и расфасовке сыпучих и жидких материалов; выполнении различных термических и термохимических операций; измерении геометрических размеров и физико-химических параметров как отдельных деталей, так я готовых изделий.

В последнее время роторные линии с успехом применяются для механической обработки деталей, например для обработки клапанов двигателей внутреннего сгорания.

Рис. 10.13.

Рис. 10.14.

Применение таких автоматических линий для одной из наиболее массовых деталей – клапанов бензиновых двигателей – позволило повысить производительность труда в 8 раз, высвободить более 30 станков и 64 производственных рабочих и обеспечить экономический эффект в размере 120 тыс. руб.

Дата добавления: 2019-07-15; просмотров: 583; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!