Шаговые транспортеры-накопители

При перемещении деталей и их накопления в случаях, когда деталь имеет опорную поверхность, прерывающуюся в направлении движения, применяются проходные накопители с управляемыми собачками, которые более сходны по конструкции, чем накопители с приводными роликами и с несущей цепью, но являются более универсальными и в некоторых случаях могут обеспечить увеличенную емкость накопителя при той же его длине.

Для загрузки заготовок в автоматическую линию и также в случае, когда износ опорной поверхности детали в процессе перемещения не играет существенной роли, иногда применяются шаговые транспортеры-накопители, выполненные в виде перекладчиков без ограничительных упоров. При подъеме штанги транспортера приподнимают все находящиеся на них детали, перемещают их на один шаг благодаря силе трения между поверхностями штанг и деталей и опускают детали на опорные планки. При этом деталь, находящаяся на разгрузочной (рис. 11.8) позиции и упирающаяся в отсекатель, а также все упирающиеся в нее последующие детали не перемещаются, и штанги лишь приподнимают детали и проскальзывают по их опорным поверхностям.

Рис. 11.8. Схема шагового транспортера-накопителя с управляемыми собачками

Толкатели, подъемники и перегружатели

Устройства для перемещения одной детали на один шаг подразделяются на три разновидности в зависимости от траектории перемещения детали:

|

|

|

толкатели – траектория перемещения детали – горизонтальная прямая линия;

подъемники – прямая вертикальная линия;

перегружатели – ломаная линия, состоящая из вертикальных и горизонтальных отрезков.

Толкатели применяются в следующих случаях:

для загрузки деталей в приспособление станка, когда основной транспортер не может проходить непосредственно через приспособление;

для переноса деталей с одного транспортера на другой, если оси транспортеров не совпадают;

на стыковых позициях двух автоматических линий или двух участков одной автоматической линии с целью обеспечения независимой работы смежных транспортеров.

Конструктивно толкатели выполняют в виде гидро- или пневмоцилиндра. Вместо упора на конце штока может устанавливаться храповая собачка. Толкатель обычно устанавливается под перемещаемой деталью или сбоку от нее. Установка толкателя под деталью нежелательна вследствие опасности засыпания его стружкой и снижения ремонтопригодности (рис. 11.9).

Рис. 11.9 Схемы применений толкателей

а) для загрузки деталей в приспособление станка, смещённого с оси линии;

б) для загрузки деталей в приспособление многопозиционного станка с поворотным делительным столом;

|

|

|

в) для переноса деталей с одного транспортёра на другой;

г) для раскладывания деталей на два потока;

д) на стыке двух линий;

е) на стыке между линией и накопителем

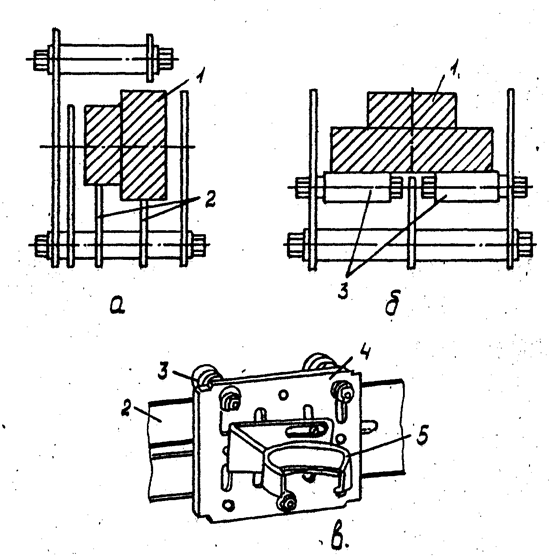

При необходимости перемещения деталей на шаг более 1,5 м из-за трудности обеспечения достаточной жесткости штока цилиндра применяются цепные толкатели. Цепные толкатели выполняются как с ведущей, так и с несущей цепью. В первом случае на бесконечной цепи 1 закреплен упор 2, перемещающий деталь 3 (рис. 11.10, 11.11).

В тех случаях, когда перемещение детали на один шаг нельзя осуществить одним прямолинейным движением, применяются перегружатели. Перегружатели применяются на автолиниях, когда часть пути детали перемещаются на спутниках, а часть пути без них.

Перегружатели включают в себя узлы захвата, горизонтальных и вертикальных перемещений.

Рис. 11.10. Схема толкателя с ведущей целью

Рис. 11.11. Схема толкателя с несущей целью

Для переноса деталей с одного транспортера на другой, когда уровни транспортирования лежат в различных плоскостях применяют подъемники (например, для переноса транспортных спутников на возвратную ветвь транспортера после снятия со спутников деталей). Подъемником называют машину для вертикального транспортирования изделий. По способу транспортирования подъемники разделяют на подъемники непрерывного и прерывистого действия.

|

|

|

Подъемники непрерывного действия. Цепные подъемники для колец, фланцев (рис. 11.12, а) изготовляются в различных исполнениях: одно- и многоканальные, с приемом и выдачей деталей в одном и разных направлениях, без распределения (сбора) деталей на несколько потоков и с распределением (сбором), без мойки деталей и с мойкой и др. Подъемники собирают из унифицированных узлов и могут переналаживать по высоте и диаметру на другой тип детали в определенном диапазоне.

| Рис. 11.12. Подъемники |

Подъемник включает корпус 2, в котором на валах установлены звездочки 4, 11, несущие замкнутую втулочно-роликовую цепь 8, с прикрепленными (через шаг) поводками 9 для удержания деталей 10. Верхней звездочке 4 сообщается вращение от привода 6 через цепную передачу. В корпусе предусмотрены направляющие 7, образующие канал для перемещения деталей. Поступают детали в подъемник (под действием силы тяжести) через наклонный лоток приема 7, а выходят по наклонному лотку выдачи 5 при наталкивании детали на скошенную сторону копира 3, закрепленного в корпусе.

|

|

|

Цепные подъемники (для поршней, гильз, колец и т.п., перемещаемых на торцах (рис. 11.12, б) для удержания деталей 6 имеют крестообразные люльки 2, подвешенные через оси 11 к двум цепям 7, натянутым на звездочки 8, 12, которые смонтированы в корпусе 1. Поступление детали 6 происходит по наклонному лотку 4 с роликами, с которого деталь толкателем 5 (поочередно) заталкивается на приемную полку 3 корпуса 1, имеющую крестообразную прорезь для прохода люльки 2. При выходе деталей из подъемника каждая люлька проходит через крестообразную прорезь, сделанную в наклонном лотке 10, установленном на корпусе в верхней части. При опускании люльки через лоток деталь остается на роликах 9 и под действием силы тяжести выкатывается из подъемника.

Вибрационные подъемники (рис. 11.12, в) используют для перемещения мелких деталей 2 по винтовому лотку 3, прикрепленному к вертикальной трубе 4, установленной на основании 1. Трубе сообщаются круговые колебания (с небольшой амплитудой) от дисбалансового вибратора 5 Основными недостатками подъемника являются, необходимость заполнения всей трассы лотка деталями, а также появление при работе сильного шума и вибрации пола.

Подъемники прерывистого действия. Толкающие подъемники (рис. 11.12, г) применяют для перемещения деталей типа колец, фланцев столбом на небольшую высоту (до 1 м). Детали 4 перемещает в шахте 3 подъемника ползун 1, совершающий возвратно-поступательное движение с помощью кривошипно-шатунного механизма 6. Детали в шахте при опускании ползуна задерживаются подпружиненной защелкой 2. Поступают детали в подъемник по наклонному лотку 5. Подъемник имеет недостатки по окончании работы в шахте остается задел деталей; возвратно-поступательное движение механизмов не позволяет подъемнику работать с большой производительностью.

Шаговый подъемник используют для перемещения крупных деталей типа колец подшипников, гильз, поршней на торце. В корпусе 3 подъемника (рис. 11.12, д) размещена замкнутая цепь 8, натянутая на звездочки 2, 7. Нижняя звездочка 2 получает вращение от электродвигателя через редуктор 1. На лицевой стороне корпуса на направляющих укреплена подвижная каретка 4 с приводными роликами 12. Каретка соединена с цепью 8 и при ее перемещении может занимать нижнее А и верхнее Б положения. В верхней части корпуса предусмотрено приводное устройство для вращения роликов 12 каретки в положении Б, состоящее из электродвигателя с редуктором 6 и звездочки 5. Ролики на каретке через оси и звездочки 10 (рис. 11.12, д вид Р) соединены замкнутой цепью 9. В положении А на ролики каретки устанавливается деталь 13. При пуске электродвигателя цепь 8 поднимает каретку 4 с деталью в положение Б и останавливается, при этом вращающаяся звездочка 5 редуктора 6 соединяется с цепью 9. Благодаря этому ролики 12 начинают вращаться и перемещать деталь из каретки 4 на конвейер 11.

Цепной подъемник-распределитель для колец, фланцев и пр. (рис. 11.13). Перемещение деталей 1 в подъемнике происходит на образующей их наружной поверхности. Отличительной особенностью подъемника является возможность распределения одного потока деталей на несколько потоков. Подъемник состоит из каркаса, сваренного из двух швеллеров 4, 27, основания 28 и крышки 12. Между швеллерами на звездочках 10, 26 натянута двухрядная втулочно-роликовая цепь 25 с прикрепленными (через шаг 300-500 мм) поводками 16 для подъема деталей 1. Цепь получает движение от электродвигателя с редуктором 19 через звездочку 14 и цепную передачу 15, натяжение которой регулируется винтом 22 при перемещении кронштейна 20 с редуктором. Натяжение цепи 25 производится при перемещении каретки 13 от винта 11, в которой размещен вал верхней звездочки 10. Для предотвращения выпадения при перемещении деталей 1 с поводков 16 предусмотрены две боковые направляющие 21, закрепленные на винтах 3, ввинченных в планки 23, которые приварены к швеллерам 27. В зависимости от диаметра деталей направляющие могут регулироваться. С лицевой стороны каркаса предусмотрены две скалки 5, установленные на поворотных рычагах 24. В зависимости от ширины деталей скалки могут перемещаться ближе к цепи и дальше от нее.

Рис. 11.13. Цепной подъемник–распределитель

Детали поступают в подъемник по лотку 2, а выходят по лоткам 17, 18, число которых может быть один, два, три, в зависимости от количества потоков деталей. Выдача детали с поводка 16 в верхний лоток 17 происходит при наталкивании детали 1 на скошенную часть неподвижного копира 9. Выдача детали во второй лоток 18 осуществляется поворотным копиром 6, действующим от электромагнита 8 через рычаг 7.

Гравитационные транспортеры

Гравитационные транспортеры осуществляют перемещение деталей под действием силы тяжести.

Гравитационные транспортеры являются наиболее простыми транспортными устройствами. Для перемещения деталей гравитационные транспортеры должны иметь наклон, угол которого определяется соотношением между ускорением движения детали и силой торможения. При этом скорость перемещения делали по транспортеру не должна быть слишком велика, чтобы не вызвать повреждения деталей при их соударении между собой или с ограничительными элементами. Переменность условий трения вызывает колебания силы торможения, поэтому в гравитационных транспортерах, как правило, трение скольжения заменяют трением качения. В последнем случае коэффициент трения значительно ниже и его колебания меньше влияют на условия транспортирования деталей. Однако и в этих случаях конструкция транспортера должна предусматривать возможность регулирования угла наклона в процессе отладки транспортера.

Перепад высот между позициями загрузки и выгрузки гравитационного транспортера должен компенсироваться соответствующими механизмами соединяемых станков или посредством специальных подъемников. Возможна так же установка станков на фундаменте различной высоты.

Обеспечение трения качения при перемещении деталей с помощью гравитационных транспортеров может быть достигнуто различными способами. Детали круглой формы могут кататься по лоткам или планкам (рис. 12.1, а); детали, имеющие достаточно развитую опорную поверхность могут катиться по роликам (рис. 12.1, б); не транспортабельные детали могут перемещаться на спутниках, которые, в свою очередь, могут катиться по роликам или сами быть снабжены роликами, катящимися по лоткам или планкам (рис. 12.1, в).

Несущие элементы гравитационных транспортеров изготовляются из профильного проката, а для деталей массой до 5 кг – из гибких стальных лент. В последнем случае облегчается возможность прокладки транспортных трасс сложной траектории, например, в виде пространственной спирали. Это позволяет создавать накопители большой емкости на ограниченной производственной площади.

Гравитационные транспортеры широко применяются на КАМАЗе для обслуживания оборудования для обработки крышек коренных подшипников, шестерен и валов двигателя, трансмиссии. Для подъема деталей на большую высоту применяются разного рода цепные элеваторы непрерывного и периодического действия с электромеханическим и гидравлическим приводом.

Рис. 12.1. Схемы гравитационных транспортёров:

а) с качением деталей круглой формы; б) с перемещением деталей или спутников по роликам; в) с качением спутников по планкам; 1 – деталь; 2 – планки; 3 – ролики; 4 – спутник; 5 – захват для установки детали

С помощью описанных выше гравитационных транспортеров детали перемещаются непрерывным потоком. В тех случаях, когда при соприкосновении деталей друг с другом имеется опасность их повреждения или заклинивания (например, при транспортировании коленчатых валов), применяются гравитационные транспортеры с разделенным потоком деталей.

Дата добавления: 2019-07-15; просмотров: 1047; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!