Транспортеры с приводными роликами

Транспортеры с приводными роликами применяются в автоматических линиях из агрегатных станков значительно шире, чем гравитационные, благодаря отсутствию ограничений по массе транспортируемых деталей, принудительному обеспечению заданной скорости транспортирования и отсутствия наклона и, как следствие необходимости применения подъемных устройств.

Транспортер с приводными роликами, выполняющий функции межлинейного накопителя приведен на рис. 12.3.

Рис. 12.3. Транспортёр с приводными роликами

Обрабатываемая деталь 1 заталкивается в накопитель транспортером предыдущей автолинии. Приводные ролики 2 накопителя приводятся во вращение от электродвигателя 4 через редуктор 7 и цепные передачи 5 и 3. В конце накопителя установлен отсекатель 9, в который упирается последняя деталь 8 в случае, если первая позиция транспортера последующей линии занята. Все следующие детали, находящиеся в накопителе, упираются друг в друга. При освобождении первой позиции транспортера последующей линии отсекатель 9 пропускает очередную деталь, а отсекатель 6 задерживает все последующие детали.

Конструкции приводных роликов следующие:

Ролик с неподвижной осью (рис. 12.4, а). Вращение ролику передается цепью через пластмассовую втулку-звездочку 2, свободно вращающуюся на оси 1. На концах оси выполнены по две лыски для удерживания в пазах рамы накопителя. При остановке детали гильза 4 со ступицами 3 и 6 перестает вращаться, при этом ступицы проскальзывают на вращающихся втулках 7 и 2.

|

|

|

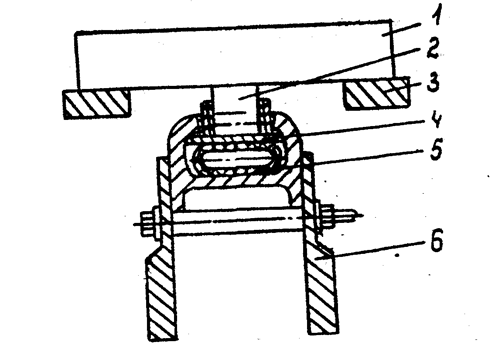

Ролик с вращающейся осью (рис. 12.4, б). Звездочка 1 с помощью шпонки закреплена на валу 2, вращающемся на подшипниках 3. На вал 2 по посадке с зазором надеты пластмассовые втулки 5, запрессованные в гильзу 4. При остановке детали, втулки 5 проскальзывают относительно вала 2.

Ролик с неподвижной осью более прост по конструкции, но имеет 2 поверхности скольжения (ступицы по втулкам и втулки по оси), а более сложный ролик с вращающимся валом имеет только одну поверхность скольжения. Поэтому ролики с вращающимся валом рекомендуется применять для транспортирования более тяжелых деталей.

Тяговое усилие, развиваемое каждым роликом, в процессе движения деталей зависит от массы транспортируемых деталей, количества роликов на которые опирается деталь и коэффициента трения качения между поверхностью детали и гильзы ролика. После остановки детали на упоре тяговое усилие возрастает вследствие перехода от трения качения к трению скольжения. Усилие, передаваемое фрикционным элементом ролика должно быть больше, чем тяговое усилие при движении деталей, чтобы надежно передавать крутящий момент, и меньше, чем тяговое усилие при остановке деталей, чтобы проскальзывание осуществлялось не между гильзой и деталью, а в самом фрикционном элементе. Другими словами коэффициент трения скольжения во фрикционном элементе должен быть больше коэффициента трения качения между гильзой и деталью и меньше коэффициента трения скольжения между ними.

|

|

|

Рис. 12.4. Приводные ролики:

а) – с неподвижной осью; б) – с вращающейся осью

При перемещении особо тяжелых деталей возможно чрезмерное возрастание тягового усилия, прижимающего накопившиеся на транспортере детали к отсекателю, что может привести к повреждению поверхности торца первой детали. При этом может происходить повышенный износ поверхности фрикционного элемента. В этом случае желательно уменьшить усилие, развиваемое фрикционным элементом, до величины, лишь незначительно превышающей тяговое усилие, необходимое для перемещения деталей.

Транспортеры с приводными роликами могут быть использованы и для перемещения деталей не сплошным, а раздельным потоком. Разделение может осуществляться с помощью отсекателей, выполненных в виде металлических рычагов (двухплечих).

В качестве привода роликов в большинстве случаев используется электродвигатель с редуктором, передающий вращение роликам посредством цепной передачи. Цепная передача проста и неприхотлива в эксплуатации, однако, чем длиннее цепной контур, тем больше внимания необходимо уделять вопросам натяжения цепи (рис. 12.5).

|

|

|

Рис. 12.5. Привод подачи

Транспортеры с несущей цепью

Транспортер с несущей цепью, выполняющий функции межлинейного проходного накопителя, включает в себя несущие цепи, смонтированные на раме и входящие в зацепление со звездочками, расположенными на противоположных концах рамы. Звездочка, приводимая во вращение электродвигателем через редуктор и цепную передачу, перемещает цепь с установленными на ней деталями. Вторая звездочка – натяжная.

Достоинство транспортеров с несущей цепью описанной конструкции является возможность получения уменьшенного расстояния между осями роликов, а так же наличие короткой и жесткой оси ролика, закрепленной в двух близко расположенных опорах, что обеспечивает высокую несущую способность транспортера.

Транспортеры с ведущей цепью

В последнее время в автоматических линиях с приспособлениями-спутниками применяются транспортеры непрерывного действия с ведущей цепью. Спутники перемещаются по планкам и роликам, а ведущая цепь находится в зацеплении со звездочками, установленными на спутниках. При перемещении спутника звездочка не имеет возможности вращаться. В передней части спутника установлен рычаг, взаимодействующий с кулачком, закрепленным на хвостовой части предыдущего спутника или с выдвижным отсекателем на каждой рабочей позиции линии. При повороте рычага звездочка растормаживается, благодаря чему спутник останавливается, хотя цепь продолжает движение. При этом обеспечивается отсутствие силового взаимодействия между спутниками, то есть разделенный поток деталей.

|

|

|

Для перемещения и накопления особо тяжелых деталей и приспособлений-спутников применяют транспортеры с цепями, вводимыми в соприкосновение с деталью посредством пневматических надувных шлангов. Если при накоплении деталей допускается их соударение, то шланг делается во всю длину транспортера. В случае необходимости разделенного потока деталей шланг делается из отдельных отрезков, длина каждого из которых несколько больше длины детали. При накоплении детали воздействуют на датчики, по сигналу которых в соответствующие отрезки шланга прекращается подача сжатого воздуха, и детали останавливаются на некотором расстоянии друг от друга.

Секция 6 транспортера включает в себя воздушный шланг 5 и гибкую опорную пластину 4, по которой скользит цепь. При подаче сжатого воздуха в шланг происходит подъем пластины 4, изготовленной из гибкой закаленной стальной ленты. При этом скользящая по пластине 4 цепь 2 входит в контакт с транспортируемой деталью 1 и за счет сил трения, возникающих между цепью и деталью, перемещает деталь по планкам 3, в которых могут быть встроены подпружиненные ролики (рис. 12.6).

Рис. 12.6. Схема транспортёра с надувным шлангом

Дата добавления: 2019-07-15; просмотров: 697; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!