Загрузочно-разгрузочные устройства: разгружатели

Разгружатели предназначены для того, чтобы освободить рабочие органы машины и ее рабочую позицию от обработанных деталей. Одна из основных особенностей разгружателей заключается в том, что в большинстве из них допускается потеря ориентации изделия. Вследствие этого конструкции разгружателей проще конструкции загружателей и часто сводятся к различным выталкивателям, сбрасывателям или сдувателям (механизмы пневматического действия).

Наиболее распространенные конструкции разгружателей – пружинные, жесткие, клиновые, стержневые типа "выносящий ковш", маятниковые (чаще применяют для штамповок).

Пружинный выталкиватель под действием заготовки, сжимая пружину, отходит влево, и цанга сжимает деталь (рис. 7.14). После обработки цанга разжимается и под действием пружины выталкиватель выталкивает заготовку в тару. И процесс повторяется.

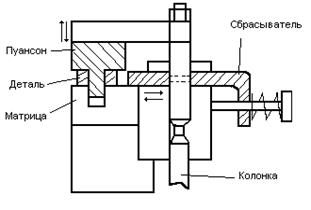

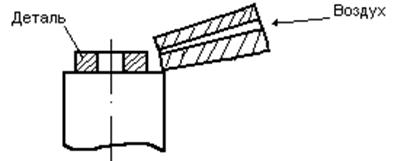

Пружинный сбрасыватель применяется при штамповке (рис. 7.15). При ходе пуансона вверх сбрасыватель под действием пружины в верхнем положении, совпадая с выемкой, сбрасывает деталь с матрицы в тару. При верхнем положении пуансона открывается клапан, и деталь сдувается с матрицы в тару.

Рис. 7.14.

Рис. 7.15.

Портальные автоматические манипуляторы

В автоматических линиях для обработки заготовок деталей типа валов применяют портальные автоматические манипуляторы (АМ). Широкое использование портальных АМ объясняется возможностью объединения с их помощью в автоматические системы практически любого технологического оборудования и создания автоматических линий как с фронтальным, так и с поперечным расположением основного технологического оборудования. Преимущества портальных АМ заключаются в экономии производственной площади и удобстве обслуживания оборудования.

|

|

|

На рис. 8.1. представлена принципиальная схема портального АМ. Над станком расположена балка (портал), по которой перемешается каретка 3 с питателями 4 и 5. Один из питателей предназначен для выгрузки детали, а другой – для загрузки заготовки. Удерживаются заготовки с помощью захватных устройств 8. Для осуществления плавного торможения каретки в конце хода используют специальные амортизаторы 6. Справа от станка расположен конвейер 7 заготовок и деталей. Во время обработки заготовок каретка 3 находится над рабочей зоной станка. При этом в захвате 8 питателя 4 зажата заготовка. По окончании обработки питатель 5 перемещается вниз, и его захватное устройство зажимает обработанную заготовку, а патрон станка освобождает ее. Питатель 5 выгрузки перемещает вверх, а питатель 4 опускается и устанавливает заготовку соосно с центрами станка. Заготовка в патроне шпинделя станка зажимается, а захват 8 питателя поднимается вверх. Начинается обработка заготовки. Каретка 3 перемещается вправо и останавливается над конвейером 7. Питатель 5 опускается, кладет обработанную заготовку на конвейер и поднимается. Конвейер 7 перемещается на один шаг, питатель 4 опускается, забирает новую заготовку и поднимается. Каретка перемещается к рабочей зоне станка и останавливается. По окончании обработки заготовки цикл работы АМ повторяется.

|

|

|

Рис. 8.1. Портальный автоматический манипулятор

Портальные АМ работают в следующих системах координат: прямоугольной декартовой, т.е. совершают два основных движения – вдоль оси портала (движение каретки) и в перпендикулярном к оси портала направлении (выдвижение питателя (руки) в вертикальном направлении или под углом к вертикали); цилиндрической, т.е. имеют три основных движения – вдоль оси портала, поворот питателя (руки) вокруг горизонтальной оси (качание) и выдвижение питателя (руки); угловой, т.е. имеют три основных движения – вдоль оси портала и качание звеньев двухшарнирной руки питателя; системе, представляющей собой комбинацию плоской прямоугольной системы с дополнительным качанием второго звена руки.

|

|

|

Кроме основных движений, определяющих систему координат манипулятора, в последнем можно конструктивно предусмотреть возможность выполнения ориентирующих движений – вращения кисти (в которой крепится захватное устройство) вокруг оси руки (питателя); поворота кисти вокруг оси (одной или двух), перпендикулярно к оси руки.

Для перемещения рабочих органов в портальных АМ используют приводы трех видов: гидравлические с гидроцилиндрами, гидравлические с гидромоторами, и электрические. Для перемещения каретки по порталу в основном применяют привод с гидромотором и реечной передачей, так как он обеспечивает более точное позиционирование фиксированных положений АМ при обслуживании нескольких рабочих позиций.

В зависимости от конструктивных параметров обслуживаемого оборудования применяют несколько конструктивных исполнений портальных АМ, различающихся числом степеней подвижности.

Манипуляторы различают по следующим признакам: углу наклона рук, наличию механизма качания рук и кантования захвата, способу позиционирования каретки (жестким упорам или по программе) и т.д.

Имеются специальные модификации портальных АМ: с односторонним расположением рук вдоль каретки, с одной, двумя, тремя или четырьмя руками, с двумя двухзахватными руками.

|

|

|

Конструктивно-компоновочное решение портальных автоматических манипуляторов, расположение и степень доступности их схемы загрузки – все это определяет число степеней подвижности и значения перемещений рабочих органов АМ.

На схемы загрузки станков, а следовательно, и на число степеней подвижности АМ влияют: характер ориентирования заготовок перед загрузкой; тип устройства для подачи заготовок на позицию загрузки и для хранения; выполняемые операции; компоновка и число станков, одновременно обслуживаемых АМ; планировка автоматизированного участка.

Рис. 8.2. Типы механических рук портальных автоматических манипуляторов

Если портальный АМ обслуживает группу станков, то на число его степеней подвижности влияет планировка участка. Исходя из условия минимума числа степеней подвижности, наиболее удобными считают линейную и линейно-параллельную планировки, причем последняя позволяет одновременно обслуживать наибольшее число станков автоматизированного комплекса.

Проектирование и расчет АМ представляют собой достаточно сложный и трудоемкий процесс и выполняются по методикам проектирования оборудования машиностроительного производства и грузоподъемных механизмов.

Дата добавления: 2019-07-15; просмотров: 610; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!