Подготовка ампул к наполнению. Вскрытие ампул, наружная и внутренняя мойка ампул. Вакуумная, шприцевая и пароконденсационная внутренняя мойка ампул. Сушка и стерилизация ампул.

Мойка ампул - это одна из наиболее ответственных стадий ампульного производства. Вначале осуществляют наружную мойку ампул душированием горячей водой с температурой 50-60 °С в аппарате АП-2М2 (рис. 3.49).

Кассеты с ампулами ставят на подставку в ванну полуавтомата АП- 2М2. Под действием струй воды кассета приводится во вращательное движение и ампулы равномерно обмываются снаружи. Существуют два метода внутренней мойки ампул. Первый метод мойки ампул называется шприцевым методом. Шприцевой метод мойки ампул является достаточно высококачественным, однако - недостаточно производительным. В небольших производствах применяется шприцевой аппарат Кутателадзе или аппарат Cozzołi Company. В аппарате имеются полые иглы, на которые надеваются ампулы донышком кверху. Затем через полые иглы подается внутрь ампул под давлением горячая вода, затем очищенная вода, а затем пар или профильтрованный воздух. Сильная струя воды при таком методе очень чисто вымывает ампулы, особенно донышко последней. В больших производствах применяется карусельный автомат для шприцевой мойки ампул. Этот автомат предназначен также для заполнения ампул раствором лекарственных веществ. Конструкция такого автомата, следующая: по кругу движутся ампулы, против каждой ампулы расположены две иглы. Первая предназначена для мытья ампул и входит в стебелек ампулы первой. Через этот шприц подается очищенная вода. Сильная струя жидкости выносит из ампулы все попавшие туда загрязнения. После того, как ампулы промыты водой, шприц несколько отступает назад и из иглы в ампулу начинает дуть сжатый профильтрованный воздух, вытесняя из нее оставшуюся промывную воду. Выполнив работу, шприц выходит из ампулы, двигаясь по копиру. В данном автомате на рабочем столе по периферии расположено 240 ампул и соответственно в два раза больше шприцев, один из которых предназначен для мойки, а второй - для заполнения. Производительность такого аппарата 100 тыс. ампул в смену. Второй метод мойки ампул — вакуумный — более производителен, нежели шприцевой и широко применяется у нас для мойки в заводских условиях. Он основан на попеременном создании в ампулах, погруженных капиллярами в моющую воду, вакуума с последующим его гашением атмосферным воздухом, вследствие чего осуществляется интенсивное промывание стенок ампул. Вакуумный метод делится на 3 группы, в зависимости от типов применяемых аппаратов: а) до 50-х годов XX века применялась вакуумная мойка в аппаратах, в которых кассеты с ампулами заполняют водой в одном аппарате, а отсос производят в другом; б) в начале 50-х годов XX века Е.И. Костиной и Б.П. Костыревым предложена мойка в аппаратах, основанных на удалении механических загрязнений с внутренней поверхности ампул за счет турбулентного движения моющей воды в ампулах, создаваемого резким снижением вакуума до атмосферного давления. Однако управление в первом и втором случае оставалось ручным, в) в конце 50-х годов XX века М.А. Селецким создан полуавтомат с системой автоматического управления, реализованный с помощью командного электропневматического прибора и пневмомембранных клапанов. Эксплуатация таких аппаратов показала, что система управления по времени не гарантирует соблюдение оптимальных технологических параметров. Поэтому была создана новая система автоматического управления процессом мойки ампул по заданным параметрам. Работа на вакуум — моечном аппарате осуществляется следующим образом. Кассета с ампулами капиллярами вниз устанавливается в емкость и аппарат запускается в работу. Рабочая емкость вакуумируется до заданного значения, после чего в нее подается моющая вода. При достижении заданного уровня воды рабочая емкость вновь вакуумируется и при более глубоком разрежении она мгновенно соединяется с атмосферой. Происходит турбулентное шприцевание ампул водой. Затем вода из рабочей емкости и ампул удаляется за счет создания более глубокого вакуума путем соединения сборника отработанной воды с линией вакуума и рабочей емкостью аппарата. После этого осуществляется гашение вакуума в рабочей емкости стерильным воздухом до первоначального значения разрежения. Цикл очистки повторяется 5 раз водопроводной или обессоленной водой с температурой 60 °С и 1-2 раза очищенной водой комнатной температуры. По окончании мойки вакуум гасится стерильным воздухом до атмосферного давления. Величина вакуума для герметизации аппарата и удаления из ампул воздуха составляет 350 мм рт. ст. Вакуум перед наполнением ампул водой составляет 550-600 мм рт. ст. При удалении воды вакуум составляет 600- 650 мм рт. ст. После удаления грязной воды вакуум гасится до 350 мм рт. ст. и цикл мойки повторяется. Многолетний опыт работы химико-фармацевтических заводов показывает, что нередко ампулы, получаемые из стеклозаводов, не отмываются даже при 15-20 кратной промывке в вакуум-моечных аппаратах. Частицы стекла обладают значительной адгезией к стенкам ампулы, поэтому плохо вымываются. Для повышения качества мойки ампул предложен способ удаления механических загрязнений из ампул, основанный на использовании закона Стокса. Он носит название вибрационного способа очистки. Способ основан на придании колебательных движений ампулам с водой или раствором в установке с частотой 50 Гц и амплитудой 1 см. По закону Стокса: W = - ~ (3.9), 18ц вычисленная скорость оседания частиц диаметром от 30 до 100 мкм равна 2-5 мин при использовании вибрации. Колебания препятствуют задержанию частичек на стенках и плечиках ампул и способствуют более эффективному отслаиванию от стенок ампулы. Этот метод может использоваться как на стадии мойки, так и наполнения ампул.

|

|

|

|

|

|

|

|

|

|

|

|

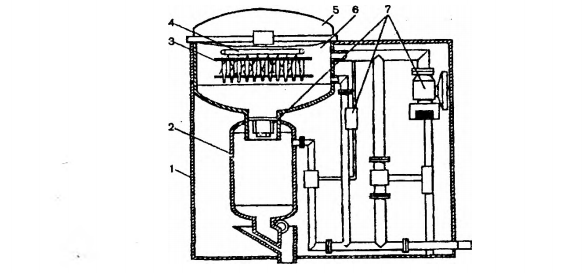

Сущность пароконденсационного метода мойки ампул состоит в том, что воздух в ампуле заменяется паром, далее капилляр ампулы погружается в горячую воду, пулька охлаждается, пар конденсируется и последняя полностью заполняется жидкостью. Затем создают вакуум, вода закипает в ампуле, и выходит из ампулы под давлением пара. Во время выхода воды из ампул последние можно подвергать вибрации с целью максимального удаления из них механических частиц. Аппарат АП-30 для пароконденсационной мойки ампул работает следующим образом: через холодильник и аппарат пропускают пар, избыток которого через сливные спуски уходит в сборник. После заполнения паром в холодильник подают холодную воду, пар конденсируется. Создается вакуум, который частично высасывает воздух из ампул. Эта операция повторяется несколько раз, до тех пор, пока из ампул не будет удален весь воздух. В аппарат подают воду не ниже 80 °С, которая бурно заполняет ампулы при последующей подаче пара. Затем подают в холодильник холодную воду, пар конденсируется, создается вакуум, при котором вскипает вода внутри ампулы и выбрасывается наружу. После повторения циклов, достаточных для очистки ампул, крышка аппарата поднимается, и кассета извлекается из аппарата. Последние циклы подачи пара и холодной воды проводят без заполнения аппарата водой. Этим достигают высасывания всей воды из ампул, и одновременно происходит их сушка и стерилизация. Для повышения эффективности мойки ампул используют ультразвук. Оптимальный диапазон частот ультразвука 18-44 кГц. Нижний диапазон (18-22 кГц) используется для удаления прочно связанных загрязнений, верхний диапазон (40-44 кГц) - для очистки слабо связанных с очищаемой поверхностью загрязнений. При обработке кассеты с ампулами оптимальной температурой является 30-60 °С. При более высокой температуре эффективность применения ультразвука резко снижается. Как показал опыт работы автоматических линий АП-25М, совместное применение пароконденсационной и ультразвуковой мойки в одном аппарате малоэффективно. В одном аппарате целесообразно совместить ультразвуковую, под повышенным давлением, очистку ампул с турбовакуумной. На этом принципе построена автоматическая линия для мойки ампул типа 3146-00-00. Широко применяются ультразвуковые моечные машины фирмы Strunck, сочетающие шприцевую мойку под давлением с ультразвуковой обработкой. Машины RUR D03/05, RUR D04/07, RUR D12 предназначены для мойки ампул и флаконов различной вместимости. Мощность ультразвукового генератора 0,3 квт, производительность 3500-15000 ампул/ч. RUR Н01 после ультразвуковой мойки осуществляет силиконирование ампул и флаконов. В этих аппаратах ампулы обращены к излучателю боковой поверхностью.

Ампулы, вымытые тем или другим методом, часто подвергают сушке. Для этого используют сушильные шкафы различной конструкции, в которые подается сухой воздух с температурой 120-130 °С. Сушат 15-20 минут или стерилизуют при температуре 160-170 °С в течение 1 часа. Сушка ампул необходима в тех случаях, когда ампулы предназначены для заполнения растворами, приготовленными на неводных растворителях, например, масляными растворами. В тех случаях, когда ампулы будут использованы в течение нескольких минут или часов, то их можно и не сушить. В этом случае надо только учитывать тот объем воды, который остается в ампулах после мойки и соответственно готовить более концентрированный исходный раствор.

Дата добавления: 2019-07-15; просмотров: 611; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!