Способы создания тормозных сил.

Общие сведения о тормозах. Основы теории торможения.

1.1 Уравнение движения поезда.

В процессе движения поезда на него действуют силы, различные по своему характеру и направлению. Различают силы внешние (например, сила сопротивления движению от уклона) и внутренние (например, сила трения в моторно-осевых подшипниках). Внешние силы можно разделить на управляемые (сила тяги) и неуправляемые (силы сопротивления движению). В зависимости от соотношения управляемых и неуправляемых сил, поезд может двигаться ускоренно, замедленно или с равномерной скоростью.

Сила тяги – внешняя движущая сила, которая создается тяговыми электродвигателями локомотива во взаимодействии с рельсами. Она приложена к ободу колес в направлении движения. Для остановки поезда необходимо исключить действие силы тяги, т.е. отключить тяговые двигатели. Однако поезд продолжит движение по инерции за счет накопленной кинетической энергии и до полной остановки пройдет значительное расстояние. Чтобы обеспечить остановку поезда в требуемом месте или снижение скорости движения на определенном участке следования, необходимо искусственно увеличить силы сопротивления движению.

Устройства, применяемые в поездах для создания искусственного сопротивления движению, называются тормозами, а силы, создающие искусственное сопротивление движению, - тормозными силами.

Тормозные силы и силы сопротивления движению гасят кинетическую энергию движущегося поезда.

Представим поезд в виде точки М и силы, которые на него действуют.

| м |

| Fк |

| W |

| Вт |

М – поезд;

Fк – сила тяги локомотива;

W – силы сопротивления движению поезда;

Вт – тормозная сила.

Если поезд следует в режиме тяги, то на него действуют две силы. Это сила тяги локомотива Fк, которая придает поезду положительное ускорение и сила сопротивления движению, которая придает поезду отрицательное ускорение (Fк – W ).

При отключении силы тяги на поезд будет действовать только сила сопротивления движению поезда (W).

При торможении на поезд действуют также две силы. Первая – это сила сопротивления движению поезда и вторая тормозная сила (-W – Вт).

Тогда уравнение движения поезда запишется следующим образом:

Fп= Fк – W – Вт.

Сила тяги внешняя движущая сила, которая создается тяговыми электродвигателями локомотива при взаимодействии с рельсами. Она приложена в месте контакта колес с рельсами в направлении движения.

Для остановки поезда необходимо исключить действие силы тяги. Но поезд продолжит движение по инерции за счет накопленной кинетической энергии и до полной остановки пройдет значительное расстояние, так как силы сопротивления движению поезда значительно меньше его кинетической энергии. Чтобы обеспечить остановку поезда в требуемом месте или снижение скорости движения на определенную величину необходимо искусственно увеличить силы сопротивления движению.

По одному из законов механики (закон движения центра тяжести) остановить поезд или замедлить его движение можно только с помощью внешних по отношению к нему сил. Движущийся поезд взаимодействует с окружающей атмосферой и рельсами. Так как сопротивление атмосферного воздуха мало, при расчетах его не учитывают. Следовательно, силы, останавливающие поезд, возникают в точках касания колеса с рельсом.

Тормоз – комплект устройств на локомотиве и вагонах, при помощи которого создается искусственное сопротивление движению поезда для снижения скорости или полной остановки

Тормоза необходимы:

для остановки поезда в заданной длине тормозного пути;

для удержания состава и локомотива на стоянке;

для регулирования скорости движения.

Образование тормозной силы

Для торможения подвижного состава к нему должны быть приложены внешние силы, действующие против направления движения поезда.

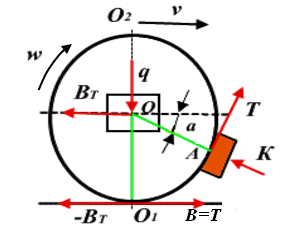

Катящееся колесная пара совершает сложное движение, состоящее из двух простых: прямолинейного движения вместе со всем поездом со скоростью υ и вращательного вокруг собственной оси О с угловой скоростьюw. Вращательное движение обусловлено сцеплением колес с рельсами в точке их контакта О1. Это сцепление происходит под действием вертикальной нагрузкиq.

Нажатие на вращающееся колесо колодки с силой К под углом α вызывает появление силы трения Т между колодкой и колесом (за счет механического и молекулярного воздействия), которая действует на колесо против его вращения, т е стремится остановить это вращение.

Рис. 1.2. Образование тормозной силы

Рассмотрим силовые процессы, происходящие после прижатия колодки к катящемуся колесу (рис 1.2). Нажатие на вращающееся колесо колодки с силой К вызывает появление силы трения Т между колодкой и колесом, которая действует от колодки на колесо против его вращения, т. е. стремится остановить это вращение. Тормозить поступательное движение поезда сила трения Т не может, так как это внутренняя сила по отношению к поезду - колодка является частью самого поезда и движется вместе с ним. Однако под действием внутренней силы Т колесо начинает «цепляться» за рельс в точке контакта О1.

Возникает сила сцепления колеса с рельсом В, равная по величине силе Т. Сила В стремится утащить рельс за собой (сдвинуть его по ходу движения поезда). Так как рельс прикреплен к шпалам, то он остается неподвижным (в путевом хозяйстве хорошо известно явление угона рельсов под действием сил сцепления В). Особенно интенсивно угон рельсов происходит в местах, где обычно производится служебное торможение поездов. В свою очередь, неподвижный рельс тормозит катящееся по нему колесо с силой Вт, являющейся реакцией рельса на силу В. Сила Вт является внешней силой по отношению к поезду и направлена против направления его движения, поэтому она является тормозной силой.

Тормозная сила выполняет еще одну важную функцию: являясь реакцией рельса на силу Т и направленная по направлению вращения катящегося колеса, она уравновешивает эту силу трения Т, заставляя колесо продолжать вращение, препятствуя переходу колесной пары на юз.

Итак, колодки прижимаются к колесам для того, чтобы возникшая сила трения Т вызывала появление равной ей внешней силы Вт, которая, будучи направленной по вращению колеса, препятствует переходу его на юз и в то же время, имея направление против движения поезда, тормозит его.

Чтобы облегчить представление этой картины, достаточно мысленно приподнять тормозимые колесные пары над рельсами, и тогда станет ясно, что колесные пары, потеряв сцепление с рельсами, под действием сил трения Т сразу прекратят вращение, но сам поезд будет продолжать движение вперед.

Действительная сила нажатия тормозной колодки определяется параметрами тормозного цилиндра, давлением сжатого воздуха в нем, передаточным числом тормозной рычажной передачи и другими факторами (КПД рычажной передачи, количеством тормозных колодок, работающих на колесную пару, усилием оттормаживающей пружины и т.д.). Поэтому подсчитать тормозную силу поезда по действительному тормозному нажатию на ось каждого вагона затруднительно, так как у осмотрщиков вагонов отсутствуют необходимые данные (например, не на каждом тормозном цилиндре имеется манометр для определения давления, нет данных о передаточном отношении, усилии пружин и т.д.). Поэтому тормозную силу определяют методом приведения, при котором действительные силы заменяют расчетными. Расчетные величины указаны в инструкциях и таблицах.

Способы создания тормозных сил.

Фрикционный способ – сила сопротивления движению создается за счет трения тормозных колодок о поверхность катания колес подвижного состава или специальных накладок о поверхность тормозных дисков.

Динамический способ – сила сопротивления движению создаётся электромагнитным полем при переключении электрических двигателей в генераторный режим.

Коэффициент трения - это величина, которая показывает, сколько процентов от нажатия колодки на колесо составляет тормозная сила.

Коэффициент трения зависит:

от материала, из которого сделана колодка и колесо;

от площади прилегания тормозной колодки;

от скорости движения (при уменьшении скорости коэффициент трения увеличивается);

от нагрева колодки и колеса. При перегреве пары (колодка-колесо) коэффициент начинает снижаться. Не нагретая композиционная колодка или накладка дисковых тормозов имеет очень малый коэффициент трения);

от погодных условий (при росе, тумане, обледенении и т.д. коэффициент трения снижается).

Коэффициент трения чугунной колодки колеблется в пределах 8-30%.

Коэффициент трения композиционной нагретой колодки колеблется в пределах 26-40%.

Коэффициент трения композиционной не нагретой колодки составляет около 4%.

Тормозную силу можно увеличить:

за счет повышения давления в тормозных цилиндрах (ТЦ);

за счет увеличения количества тормозных колодок прилегающих к одному ободу колеса (например у грузовых вагонов одна тормозная колодка, а у пассажирских две);

за счет одновременного повышения площади прилегания колодок и количества самих колодок (например при использовании дисковых тормозов можно набирать различное количество дисков и колодок).

Сила сцепления колеса с рельсом - это величина, которая показывает, какую силу нужно приложить к подвижной единице в продольном направлении, чтобы сдвинуть ее с места без вращения колесных пар, либо во время тяги сорвать на боксование. Сила сцепления зависит: от нагрузки на ось (тс) и от коэффициента сцепления.

Вс = Рфс

где: Р – осевая нагрузка

фс – коэффициент сцепления между колесом и рельсом.

Коэффициент сцепления - это величина, которая показывает, сколько процентов от нагрузки на ось составляет сила сцепления колеса с рельсом.

Коэффициент сцепления зависит:

от материала, из которого сделано колесо и рельс;

от площади прилегания колеса к рельсу;

от скорости движения (наибольший коэффициент достигается при малой скорости);

от нагрева колеса (при перегреве колеса тормозными колодками коэффициент сцепления уменьшается);

от погодных условий, а также от чистоты рельсов и колеса.

Роса, изморось, мелкий дождь, грязь, замазученность - резко снижают коэффициент сцепления (менее 4%).

При подаче песка коэффициент сцепления резко увеличивается (до 20%) При сухих рельсах он колеблется в пределах 7-14%.

Во избежание юза максимальное тормозное нажатие принимают таким, чтобы тормозная сила не превышала силу сцепления колеса с рельсом.

Вт < Вс

Виды тормозных колодок

В фрикционном колодочном тормозе применяются чугунные, композиционные и металло-керамические тормозные колодки.

Чугунные тормозные колодки подразделяются на:

гребневые (с твердыми вставками и из высокофосфористого чугуна). Используются с твердыми вставками на локомотивах. Твердые вставки способствуют хорошей очистке поверхности катания колеса от грязи и наварообразных сдвигов металла;

безгребневые секционные. Кроме того, безгребневые тормозные колодки бывают двух основных типов:

обычные, с низким содержанием фосфора, которые используются на пассажирских поездах и с повышенным содержанием фосфора, которые применяются на электропоездах. Повышение содержания фосфора резко увеличивает коэффициент трения и износостойкость, но при этом они более хрупкие, и имеют сильное искрение, которое может доходить до кругового огня.

Достоинства чугунных тормозных колодок:

обладают высокой теплопроводностью;

не требуют времени на разогрев.

Недостатки чугунных тормозных колодок:

металлоемки;

имеют повышенный износ.

Композиционные тормозные колодки подразделяются на:

Колодки с сетчато-проволочным каркасом типа ТИИР-300 (с содержанием асбеста). Композиционные тормозные колодки с сетчато-проволочным каркасом (проушина для чеки заполнена композиционным материалом колодки). Выемка на поверхности трения предназначена для улучшения теплоотвода;

со стальной спинкой типа ТИИР-308 (экологически чистые);

с повышенным теплоотводом (торец окрашивается в красный цвет);

с повышенным теплоотводом и скребковыми абразивными вставками (фирма «Фритекс») Вставки служат для очистки колеса, увеличения шероховатости поверхности катания, снятия небольших ползунов и наварообразований. Это приводит к увеличению коэффициента трения колодки о колесо и силы сцепления колеса с рельсом.

Достоинства композиционных тормозных колодок:

высокий коэффициент трения по сравнению с чугунными (почти в 2 раза больше);

стабильность коэффициента трения при разных скоростях движения (при больших скоростях коэффициент трения падает незначительно по сравнению с чугунными);

высокая износостойкость (изнашиваются в 3-4 раза дольше, чем чугунные);

экономия воздуха при торможении, так как нажатие на них в 2 раза меньше, чем на чугунные, и выход штока ТЦ тоже меньше.

Недостатки композиционных тормозных колодок:

нормальный коэффициент трения возникает только после прогрева (при скоростях ниже 40 км/ч очень долго прогреваются и поэтому эффективность долго не появляется, особенно когда они во льду);

ТРП нажимает на композиционную тормозную колодку в 2 раза слабее чем на чугунную, а поэтому композиционные колодки плохо раздавливают лед;

плохо отводят тепло от поверхности катания колеса (в 35 раз хуже, чем чугунные), а поэтому имеют склонность к образованию наваров при длительных торможениях и при торможениях с большим наполнением ТЦ.

Металлокерамическая колодка из материала Diafrikt K4 (Чехия). Материал колодки содержит до 70% бронзовых элементов и 7% олова, а также графитовые и керамические компоненты.

Достоинства металлокерамических тормозных колодок:

имеют срок службы 1,5-2 года;

имеют более высокий коэффициент по сравнению с композиционными, и поэтому эксплуатируются на пониженном давлении в ТЦ (до 2,0-2,5 Ат при экстренном торможении);

в 12 раз лучше отводят тепло, чем композиционные и в 3-3,5 раза хуже, чем чугунные;

коэффициент трения мало зависит от погодных условий и от скорости;

срок службы в 10 раз больше, чем у чугунных и в 3 раза, чем у композиционных.

Недостатки металлокерамических тормозных колодок:

более интенсивный износ поверхности катания колес (до 30% больше, чем при работе с чугунными колодками;

высокая стоимость.

Тормозной путь

Тормозной путь — это расстояние, которое проходит поезд от момента перевода ручки крана машиниста в тормозное положение до полной остановки. Однако тормоза начинают работать с силой согласно разрядке магистрали не мгновенно от момента установки ручки крана в тормозное положение. Некоторое время происходит волнообразное распространение торможения от локомотива до хвостового вагона, затем определенное время тратиться на повышение давления в тормозных цилиндрах, причем в головой части поезда оно завершается раньше, чем в хвостовой. Только после окончания наполнения цилиндров сжатым воздухом в хвосте поезда начинается торможение поезда с полной силой соответственно глубине разрядки тормозной магистрали. Однако начинать отсчет тормозного пути с этого момента было бы несправедливо. Ведь головные вагоны уже тормозили, вызывая замедление поезда. Поэтому отсчет тормозного пути ведут от момента, когда в тормозном цилиндре среднего вагона поезда возникнет давление, равное половине расчетной величины, соответствующей разрядке магистрали поезда.

Путь, проходимый поездом от постановки ручки крана машиниста в тормозное положение до получения в цилиндре среднего вагона половины расчетного давления, называют путем подготовки торможения Sп.

Условно считают, что на подготовительном пути тормоза еще не работали, а от момента окончания подготовительного пути Sп тормоза начинают работать в полную силу. С этого момента отсчитывают действительный тормозной путь Sд. Временем подготовки называется время, в секундах, следования поезда от момента установки ручки крана машиниста в тормозное положение до момента создания в тормозном цилиндре среднего вагона половины расчетного давления воздуха. Для пассажирских поездов следующих по пути без уклона при пневмоуправлении тормозами это время составляет 2 с, для грузовых поездов до 200 осей 7 с, более 200 осей 10 с. При срабатывании автостопа это время увеличивается на 14 секунд.

Полный тормозной путь Sт проходимый поездом от начала торможения до остановки принимают равным сумме пути подготовки тормозов к действию Sп и действительного тормозного пути Sд.

Sт = Sп + Sд.

На тормозной путь влияют факторы:

1. скорость поезда в начале торможения.

2. Профиль пути.

3. Состояние пути и погодные условия.

4. Масса и длина поезда.

5. Обеспечение поезда тормозами.

6. Режим торможения ( значение и темп разрядки тормозной магистрали).

V км/ч

Sп Sд

S, км

Sт

Дата добавления: 2019-07-15; просмотров: 1437; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!