Расчёт припусков и режимов резания

1 Определяем припуск на обработку:

По чертежу детали для заданного торцаопределяемвеличину межоперационного припуска П, мм

П = D; П = 6 мм.

2 Устанавливаем глубину резания t, мм: t =  ;t =

;t =  мм;

мм;

3 Определяем длину рабочего хода головки:

Lр.х. = l рез + y + lдоп ;

l = 1,75 мм ;y = 10 + 5 = 15 мм;lдоп = 10 мм;

где y – величина подвода, врезания и перебега;

lр.х. = 1,75 + 15 + 10 = 26,75 мм ;

4 Определяем подачу S0:

Sо = 0,12 мм/об ;

5 Определяем скорость резанияV:

V = Vт · К2 · К3 , м/мин.

где К2 – коэффициент зависящий от стойкости инструмента;

К3 – коэффициент зависящий от отношения длины резания к диаметру;

Vт = 21;К2 = 0,65;К3 = 1,0;

V = 21 · 0,65 · 1,0 = 14 м/мин.

6 Подсчитываем число оборотов шпинделя п:

об/мин.

об/мин.

об/мин.

об/мин.

Корректируем по паспорту станка n = 950 об/мин.

7 Подсчитываем действительную скорость резания Vд, м/мин:

, м/мин

, м/мин

м/мин

м/мин

8 Определяем основное время Т0, мин:

, мин.

, мин.

мин.

мин.

9 Подсчитываем мощность резания для одного инструмента:

Nрез = Nтаб. · Кn ·  , кВт.

, кВт.

где Кn - коэффициент зависящий от обрабатываемого материала;

Nрез = 0,25 · 0,9 ·  = 0,2 кВт.

= 0,2 кВт.

Расчет норм времени для 025 Сверлильной

1 Основное время

ТО= 0,7 мин.

2 Вспомогательное время:

2.1. Время на установку и снятие детали

tуст.=0,21 мин.

2.2. Время с вязанное с переходами

tпер.= 0,10 мин.;

2.3. Время контрольных измерений

tк.=0,10 мин.

|

|

|

Находим вспомогательное время

Твс = tуст + tпер + tк;

Твс= 0,21 + 0,10 + 0,10 = 0,41 мин.

3. Находим время на обслуживание

Тобс = (То + Твс)  = (0,7 + 0,41)

= (0,7 + 0,41)  = 0,044 мин.

= 0,044 мин.

4. Находим время на физические нужды

Тф = (То + Твс)  = (0,7 + 0,41)

= (0,7 + 0,41)  = 0,044 мин.

= 0,044 мин.

5. Считаем штучное время

Тшт = То + Твс + Тобс + Тф = 0,7 + 0,41 + 0,044 + 0,044 = 1,19 мин.

6. Находим подготовительно – заключительное время

Тп.з.= 4,0 + 2,0 + 3,5 + 0,8 + 0,2 + 0,2 + 0,2 + 0,4 + 0,2 = 11,5 мин.

Операция 030 Фрезерная

Содержание операции: Прорезать 3 – паза 3 мм., оставляя перемычку согласно эскизу.

Исходные данные:

Оборудование – Вертикально – фрезерный станок 6H12П

Приспособление – Головка делительная горизонтальная с задней бабкой, вращающийся центр и фиксатор с эксцентриковым управлением

Мерительный инструмент – Калибр плоский

Режущий и рабочий инструмент – Фреза дисковая трехсторонняя D = 63 мм.;d = 22 мм.;В = 3 мм.;z = 3 мм.ГОСТ 2679 – 93

Обработка - Эмульсия на основе НГЛ-205А(Б) ТУЗ8.101547-2004

L = 55 мм, длина обрабатываемого паза

В = 3 мм, ширина обрабатываемого паза

Расчёт припусков и режимов резания

1 Определяем припуск на обработку:

По чертежу детали для заданного торцаопределяемвеличину межоперационного припуска П, мм

П = 3 мм.

|

|

|

2 Устанавливаем глубину резания t, мм: t = П ;t = 3 мм;

3 Выбираем подачу на оборот Sо:

Sо = Sz · Zи ;

Sz = 0,12; Zи = 36;

гдеSz –подача на зуб фрезы, мм/зуб.

Zи – число зубьев фрезы.

So = 0,12 · 36 = 4,3 мм/об.

4 Определяем скорость резанияV.

V = 41 , м/мин.

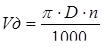

5 Подсчитываем число оборотов шпинделя п:

об/мин.

об/мин.

где π – постоянная;

Dф – диаметр фрезы;

об/мин.

об/мин.

Корректируем по паспорту станка n = 235 об/мин.

6 Подсчитываем действительную скорость резания Vд, м/мин:

, м/мин

, м/мин

м/мин

м/мин

7 Определяем минутную подачу по принятому числу оборотов шпинделя Sм:

Sм. = Sо. · n , мм/об ;

Sм. = 4,3 · 235 = 1010 мм/об;

Корректируем по паспорту станка Sм. = 950 об/мин.

8 Подсчитываем подачу на зуб Sz:

Sz =  , мм/зуб;

, мм/зуб;

Sz =  , мм/зуб;

, мм/зуб;

9 Определяем основное время Т0, мин:

,

,

гдеL – длина пути пройденного обрабатываемой детали одновременно вращающейся фрезы, мм

i - число проходов;

мин.

мин.

ТО = 0,1 · 3 = 0,3 мин. – для 3-х пазов.

Дата добавления: 2019-07-15; просмотров: 365; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!