Технические условия на материал

Физические свойства стали 45:

1) плотность -  7.814 г/см3;

7.814 г/см3;

2) коэффициент теплопроводности (λ) = 0.162 кал/(см∙сек∙град);

3) коэффициент линейного расширения (α ∙ 106) = 11.649° с-1.

Механические свойства стали 45:

1)предел текучести (σт) = 36 кгс/мм2;

2)предел прочности (σВ) = 64 кгс/мм2;

3)относительное удлинение (δ) = 16%;

4)относительное сужение (ψ) = 40%;

5)ударная вязкость (αн) = 5 кгс∙м/см2;

6)твердость по Бринеллю – НВ<229;

Сталь 45 включает следующие химические элементы: С (0.42-0.5%), Si (0.17-0.37%), Mn (0.5-0.8%), P (не более 0.04%), S (не более 0.04%), Cr (0.25%), Ni (0.25%).

Технологические свойства стали 45:

- коэффициент относительной обрабатываемости  (Р18),

(Р18),  (Т15К6),

(Т15К6),  (Т5К10);

(Т5К10);

- свариваемость Н (низкая);

- прокаливаемость 8-15 (М) - закалка в масле;

- обрабатываемость давлением У (удовлетворительная);

- температурный интервал деформации 1200-800о С

Выбор вида заготовки и ее конструкция

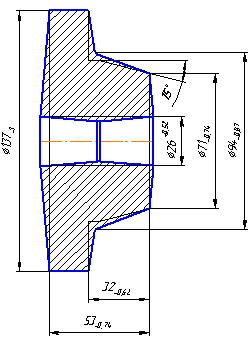

1. Определяем массу заготовки:

Q1 = V γ =  = 1012 гр. = 1,012 кг. – для ø71 и ø85,5 мм.

= 1012 гр. = 1,012 кг. – для ø71 и ø85,5 мм.

Q2 = V γ =  = 223 гр. = 0,223 кг. – для

= 223 гр. = 0,223 кг. – для

ø85,5 мм.

Q3 = V γ =  =2413 гр. = 2,413 кг. – для

=2413 гр. = 2,413 кг. – для

ø137 мм.

Q4 = V γ =  = 219 гр. = 0,219 кг. – для ø26мм.

= 219 гр. = 0,219 кг. – для ø26мм.

МЗаг.= Q1 + Q2 + Q3 – Q4 = 1,012 + 0,223 + 2,413 – 0,219 = 3,430 кг.

где V – объем металла

γ – плотность металла

π – постоянная

2. Масса детали

МДет = 2,400 кг.

3. Расчет коэффициента использования металла:

КИМ =

Разработка технологического процесса изготовления детали и выбор технологических баз

Заготовительная

Отштамповать заготовку

Токарная

Точить торец 1, выдерживая размер 51,5 мм.

2. Точить поверхность 2, выдерживая размер 32 мм.

3. Точить торец 3.

4. Точить конус 15˚, выдерживая ø67 мм.

5. Расточить поверхность 5.

6. Расточить поверхность 6, выдерживая размер 16 мм.

7. Точить фаски 7 и 8: 1х45˚ и 3,5х45˚.

Токарная

Точить торец 1, выдерживая размер 50 мм.

Точить поверхность 2.

Точить поверхность 3, выдерживая размер 13 мм с подрезкой торца выдерживая размер 5 мм.

Расточить поверхность 4, выдерживая размер 5 мм.

Расточить поверхность 5 и 6, выдерживая размеры согласно чертежу.

6. Точить фаску 3,5х45˚ и 3 фаски 1х45˚ .

7. Точить 2 фаски 1,5х45˚ .

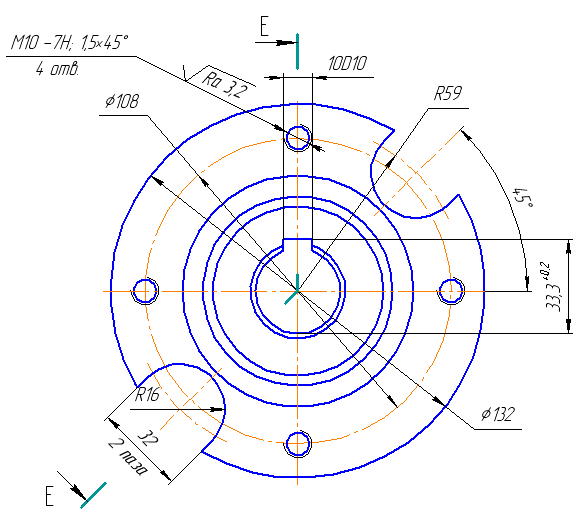

Сверлильная

Сверлить 4 отверстия под М10-Н7.

Зенковать 4 фаски 1,5х45 .

Нарезать 4 резьбы М10-Н7.

Фрезерная

Сверлить 4 отверстия под М10-Н7.

Зенковать 4 фаски 1,5х45 .

3. Нарезать 4 резьбы М10-Н7.

Протяжная

Протянуть шпоночный паз 10D10 х 33,3

Вн. шлифовальная

Шлифовать ø30Н7

Контрольная

Покрасочная

Покрытие: Эмаль АС-182 ГОСТ19024-79, красная.

Расчет и определение межоперационных припусков и размеров

| Технологические переходы обработки | Допуски (мм.) | Припуски (мм.) | Расчетный размер | размер заготовки и операционные размеры | |||

| σ | класс точности | расчетные или принятые | № таблицы | при нято | |||

| Внутренняя поверх- ность ø30Н7 (+0,021) | |||||||

| Заготовка | 26 | 26+0,52 | |||||

| Расточить начерно | +0,52 | Н14 | 1,6 | 38Б | 2 | 28 | 28+0,52 |

| Расточить начисто | +0,13 | Н11 | 1,3 | 38Б | 1,5 | 29,5 | 29,5+0,13 |

| Шлифовать | +0,021 | Н7 | 0,35 | 38Б | 0,5 | 30 | 30+0,021 |

| Внутренняя поверх- ность ø80Н11(+0,19) | |||||||

| Заготовка | 26 | 26+0,52 | |||||

| Расточить начерно | +0,62 | Н14 | 2,5 | 38Б | 2,5 | 78,5 | 78,5+0,52 |

| Расточить начисто | +0,19 | Н11 | 1,3 | 38Б | 1,5 | 80 | 80+0,19 |

| Внутренняя поверх- ность ø60 | |||||||

| Заготовка | 26 | 26+0,52 | |||||

| Расточить начерно | +0,74 | Н14 | 2 | 38Б | 2 | 58,5 | 58,5+0,74 |

| Расточить начисто | +0,19 | Н11 | 1,3 | 38Б | 1,5 | 60 | 60+0,19 |

| Наружная поверх- ность ø132-0,25 | |||||||

| Заготовка | 137 | 137-1 | |||||

| Точить начерно | -1 | h14 | 2,5 | 40Б | 3 | 134 | 134-1 |

| Точить начисто | -0,25 | h11 | 1,7 | 40Б | 2 | 132 | 132-0,25 |

| Наружная поверх- ность ø81,5h11 (-0,22) | |||||||

| Заготовка | 85,5 | 85,5-0,87 | |||||

| Точить начерно | -0,87 | h14 | 2,5 | 40Б | 2,5 | 83 | 83-0,87 |

| Точить начисто | -0,22 | h11 | 1,5 | 40Б | 1,5 | 81,5 | 81,5-0,22 |

| Размер 50 h11 | |||||||

| Заготовка | 53 | 53-0,74 | |||||

| Черновая подрезка торца 1 | -0,74 | h14 | 1 | 37Б | 1 | 52 | 52-0,74 |

| Чистовая подрезка торца 1 | -0,19 | h11 | 0,5 | 42Б | 0,5 | 51,5 | 51,5-0,19 |

| Черновая подрезка торца 2 | -0,74 | h14 | 1 | 37Б | 1 | 50,5 | 50,5-0,74 |

| Чистовая подрезка торца 2 | -0,16 | h11 | 0,5 | 42Б | 0,5 | 50 | 50-0,16 |

7 Выбор и обоснование РТК на токарную операцию

РТК модели М20.Ц48.01.

Специализированный ПР М20.Ц48.01 предназначен для выполнения загрузочно – разгрузочных операций при обслуживании станков (прежде всего токарно-револьверных), в том числе с ЧПУ. ПР приспособлен для работы с накопителями заготовок и деталей, уложенных в приспособлении-спутнике в ориентированном виде (при горизонтальном расположении оси). Типовые детали короткие тела вращения (типа фланцев) диаметром от 40 до 200мм и высотой до 100 мм.

Промышленный робот имеет портальную конструкцию. Каретка перемещается по монорельсу, закрепленному на портале, который установлен на колоннах. Несущая система ПР – сварная с дополнительными ребрами жесткости.

На каретке установлены две поворотные плиты, к каждой из которых крепится корпус выдвижной руки. Робот имеет две руки разгрузочную и загрузочную, имеющие одинаковую конструкцию. Основание плиты крепится к каретке винтами с возможностью установочного перемещения по вертикали в пределах 50 мм. Корпус каждой руки также имеет возможность установочного перемещения в пределах 50 мм вдоль горизонтальной оси. В нижней части каждой руки установлена поворотная кисть (шпиндель), в котором закрепляется захватное устройство. Привод каретки электромеханический, а приводы вертикального перемещения и качания рук, а также приводы схватов — пневматические.

Привод горизонтального перемещения каретки по монорельсу осуществляется электродвигателем постоянного тока ДПУ 160, через зубчатый редуктор с передаточным отношением 18/46. Шестерня, установленная на выходном валу редуктора, зацепляется зубчатой рейкой, закрепленной на монорельсе. На противоположном конце выходного вала редуктора установлен электромагнитный тормоз типа ЭТМ – 056, который фиксирует каретку в заданных позициях.

К основанию поворотной плиты шарнирно присоединен пневмоцилиндр, при движении штока которого поворотная плита вместе с плитой отклоняется от вертикали на 300.

Рука перемещается в ее корпусе на роликах. Поворот кисти (шпинделя) руки производится пневмоцилиндром через зубчатую рейку, закрепленную на его штоке и шестерню, которая жестко связана с трубой. Выдвижной упор, приводимый пневмоцилиндром, определяет среднее положение рейки при повороте шпинделя на угол 900.

Толкатель, проходящий внутри трубы, связан со штоком пневмоцилиндра привода сменного захватного устройства.

Вертикальное перемещение каждой руки производится пневмоцилиндром, штоки которые связаны с рукой через пружину, позволяющую осуществлять движение до упора схвата в заготовку или деталь. При отсутствии давления в пневмоцилиндре рука фиксируется защелкой, открываемой пневмоцилиндром.

Каретка ПР, конструкция которого выполнена в виде сварного корпуса с роликами, установленными в подшипниках на осях. Ролики катятся по монорельсу, прикрепленному к порталу. Оси роликов выполнены эксцентричными, что позволяет регулировать зазор в зацеплении выходной шестерни привода каретки с зубчатой рейкой, установленной на портале, а также обеспечивает необходимый натяг между роликами и монорельсом.

Перемещение каретки производится от электродвигателя через двух ступенчатый зубчатый редуктор и зубчато – реечную передачу. На валу шестерни установлен электромагнитный тормоз для фиксации каретки в заданной позиции. Привод каретки выполняется сборным.

Рука манипулятора выполнена в виде полой гильзы (трубы), к верхней части которой присоединены пневмоцилиндры привода поворота кисти (шпинделя) руки. Шпиндель установлен на подшипниках в нижней части руки. Внутри трубы проходит штанга – толкатель, передающая движение от

пневмоцилиндра привода захватного устройства. Для крепления схвата на конце толкателя имеется головка байонетного замка. Схват крепится в кольцевом пазу, выполненном во внутренней расточке шпинделя. Угловое положение схвата относительно шпинделя при его креплении определяется фиксатором. Рука перемещается относительно ее корпуса на двух парах роликов. Привод руки выполнен в виде пневмоцилиндра, закрепленного на корпусе. Торможение руки выполненного в крайнем положении осуществляется при помощи гидравлических демпферов, закрепленным на пневмоцилиндре. Связь гильзы руки со штоком пневмоцилиндра осуществляется через подпружиненный толкатель, который нажимает на конечный выключатель при сжатии пружины в момент достижения жесткого упора.

К гильзе руки крепится линейка, на которой устанавливаются кулачки, воздействующие при движении руки на путевые выключатели.

В корпусе руки установлена защелка, зуб которой входит под действием пружины в отверстие, выполненное в линейке, для фиксации положения руки при уменьшении давления в пневмосистеме. Отвод защелки осуществляется специальным пневмоцилиндром.

Дата добавления: 2019-07-15; просмотров: 432; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!