Выбор оборудования для обработки

Выбор типа приспособления, инструмента (режущего, измерительного).

Модель станка следует выбирать в зависимости от вида обработки, типа производства, тошнотных характеристик, размеров рабочей зоны станка, мощности двигателя. Для выбранной модели станка в записке следует привести основные характеристики по справочным данным.

Выбор типа и модели обрабатывающего оборудования можно обосновать, исходя из экономических соображений. Каждый используемый станок должен по своим технико-экономическим показателям быть наиболее средств технологического оснащения включает определение модели станка,

дешёвым в плане расходуемой мощности, коэффициента унификации, а на этот показатель как нельзя лучше влияет себестоимость оборудования. Станок должен быть прост в эксплуатации и технологичным в обслуживании, что влияет на время, за которое осуществляется технологический переход. Никак нельзя сказать о размерах детали, способной обрабатываться на данном оборудовании.

Исходя из вышесказанных соображений, произведём выбор типов и моделей оборудований, с помощью которых на различных этапах изготовления детали она обрабатывается.

ак для токарной обработки применим токарный станок с ЧПУ SL 6430. на таком станке можно использовать много инструментальную обработку.

Таблица 3.9 – Характеристики станков

| № п\п | Модель оборудования | Диапазон частот вращения, n мин-1 | Диапазон подач, S0 мм/мин | Мощностью, кВт | Габариты станка, мм | Масса станка, кг |

| 1 | SL 6430 | 60-5000 | 0,04-1,5 | 7,5 | 1840х1600х1210 | 2350 |

Технологическое проектирование производственного процесса (расчет операций)

|

|

|

Режимы резания

Расчет режимов резания на наружную цилиндрическую поверхность диаметром 70h8. Шероховатость Ra = 1,25 мкм. Материал детали – Л 68. Общая длина детали – 100 мм. Длина обрабатываемой поверхности – 72 мм. Метод получения заготовки – прокат. Обработка производится в патроне на токарном станке с ЧПУ SL 6430. Режущий инструмент – резец с пластинами из твердого сплава ВК8.

Операция «Токарная».

Переход 1. Точить поверхность 1 предварительно.

Глубина резания – t, мм

t = 1,8 мм (данные берутся из расчета припусков).

Подача – S мм/об

S = 1,0 мм/об. [5, табл. П 2.7)]

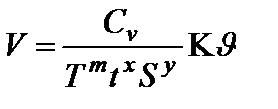

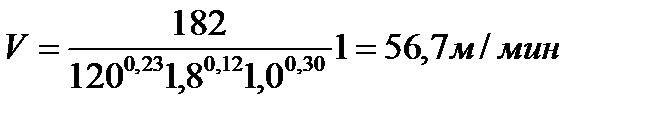

Рассчитываем скорость резания – V м/мин

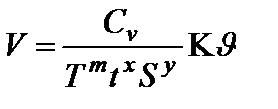

(3.5)

(3.5)

Выписываем значения Сυ и показатели степеней хυ, уυ, m.

Σв = 750 Мпа, Сυ = 182, х = 0,12, у = 0,30, m = 0,23.

Период стойкости инструмента – T = 120 мин.

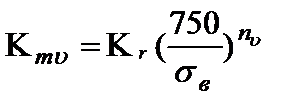

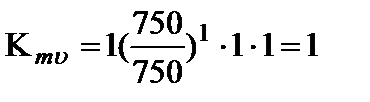

Находим поправочные коэффициенты

Кυ = Кмυ · Кпυ · Киυ,

(3.6)

(3.6)

Кмυ – поправочный коэффициент на скорость резания, зависящий от материала заготовки;

|

|

|

Кпυ поправочный коэффициент на скорость резания, зависящий от состояния обрабатываемой поверхности;

Кпυ = 1;

Киυ – поправочный коэффициент на скорость резания, зависящий от режущего инструмента;

Киυ = 1;

пυ= 1;

Кr = 1;

Кυ =1.

.

.

Определяем частоту вращения шпинделя – n, об/мин

Уточняем частоту вращения шпинделя по паспорту и корректируем ее в ближайшую меньшую сторону.

Принимаем n = 250 об/мин.

Пересчитываем скорость резания Vф.

Vф – фактическая скорость резания, м/мин:

.

.

Переход 2. Точить поверхность 1 окончательно.

Глубина резания – t, мм

t = 0,3 мм (данные берутся из расчета припусков).

Назначаем подачу – S мм/об

S =0,7 мм/об.

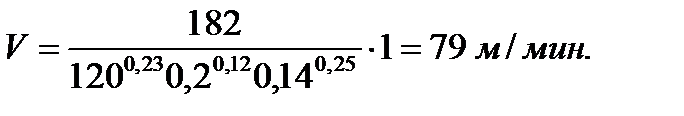

Рассчитываем скорость резания – V м/мин

Выписываем значения Сυ и показатели степеней хυ, уυ, m:

Сυ =182 ; х =0,12; у = 0,25; m = 0,23.

Период стойкости инструмента – Т = 120 мин

Находим поправочные коэффициенты:

Кυ = Кмυ · Кпυ · Киυ

Кυ = 1.

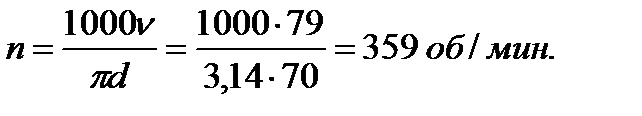

Определяем частоту вращения шпинделя – n, об/мин

Уточняем частоту вращения шпинделя по паспорту и корректируем ее в ближайшую меньшую сторону.

Принимаем n = 350 об/мин.

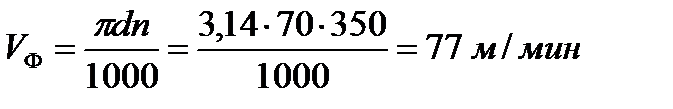

Пересчитываем скорость резания Vф.

Vф – фактическая скорость резания:

.

.

3.10.2 Техническое нормирование.

|

|

|

Переход 1. Точить наружную поверхность 1 предварительно.

Резец проходной. Угол резца в плане φ = 45.

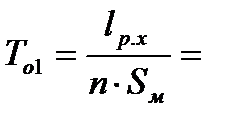

Основное время

мин,

мин,

lр.х = 72 мм – длина рабочего хода инструмента.

Lвр,пер = 1,8 мм – величина врезания и перебега инструмента.

N = 250 об/мин – частота вращения (по расчету режимов резания).

Sоб = 1 мм/об – подача на оборот (по расчету режимов резания).

2. Вспомогательное время, связанное с переходом

Твсп1 = 0,09 мин

Переход 2. Точить наружную поверхность 1 окончательно.

Резец проходной. Угол резца в плане φ = 45.

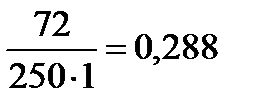

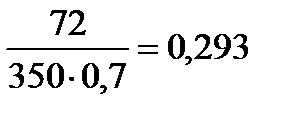

1. Основное время:

мин,

мин,

lр.х = 72 мм – длина рабочего хода инструмента.

Lвр,пер = 0,3 мм – величина врезания и перебега инструмента.

N = 350 об/мин – частота вращения (по расчету режимов резания).

Sоб = 0,7 мм/об – подача на оборот (по расчету режимов резания).

Твсп = 0,9 мин.

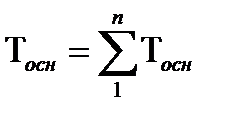

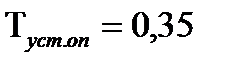

, (3.7)

, (3.7)

Тосн=0,288+0,293=0,581.

Вспомогательное время, связанное с переходом:

; (3.8)

; (3.8)

;

;

.

.

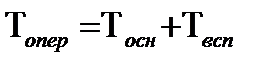

Оперативное время:

; (3.9)

; (3.9)

.

.

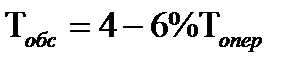

Время на обслуживание рабочего места:

.

.

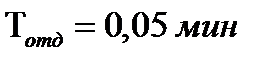

Время на отдых

;

;

.

.

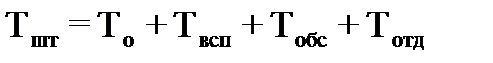

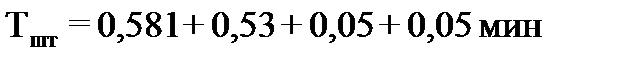

Штучное время:

;

;

(3.10  .

.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 10 |

| |

|

|

|

Дата добавления: 2019-07-15; просмотров: 345; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!