Скорости резания при фрезеровании

| Фрезы | Материал режущей части | Операция | Параметры срезаемого слоя, мм | Коэффициент и показатели степени в формуле скорости резания | |||||||||||

| В | t | Sz | С v | q | x | y | и | p | т | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | |||

| Обработка конструкционной углepoдистой стали, σв = 750 МПа. | |||||||||||||||

| Торцовые | T15K6*1 |

Фрезерование плоскостей |

| 332 | 0.2 | 0.1 | 0,4 | 0.2 | 0 | 0,2 | |||||

| Р6М5 *2 | – | – | ≤0,1 >0,1 | 64,7 41 | 0.25 | 0,1 | 0,2 0,4 | 0,15 | 0 | 0,2 | |||||

| Цилиндрические | T15K6*1 | ≤35 >35 | ≤2 >2 ≤2 >2 | – | 390 443 616 700 | 0,17 0,17 | 0,19 0,38 0,19 0,38 | 0,28 0,28 | –0,05 0,08 |

0,1 0,1 | 0,33 0,33 | ||||

| Р6М5 *2 | – | – | <0,1 >0,1 | 55 35,4 | 0,45 | 0,3 | 0,2 0,4 | 0,1 | 0,1 | 0,33 | |||||

| Дисковые со вставными ножами | Т15К6*1 | Фрезерование плоскостей и уступов | – |

| <0,12 ≥0,12 | 1340 740 | 0.2 | 0,4 | 0,12 0,4 | 0 | 0 | 0,35 | |||

| Фрезерование пазов | – | – | <0,06 >0,06 | 1825 690 | 0,2 | 0,3 | 0,12 0,4 | 0,1 | 0 | 0,35 | |||||

| Дисковые со вставными ножами | Р6М5 *2 |

Фрезерование плоскостей, уступов и пазов | – | – | < 0,1 >0,1 | 75,5 48,5 | 0,25 | 0,3 | 0,2 0,4 | 0,1 | 0,1 | 0,2 | |||

| Дисковые цельные | Р6М5 *2 | – | – | – | 68,5 | 0,25 | 0,3 | 0,2 | 0,1 | 0,1 | 0,2 | ||||

| Концевые с коронками |

Т15К6*1 | – | – | – | 145 | 0,44 | 0,24 | 0,26 | 0,1 | 0,13 | 0,37 | ||||

| Концевые с напаянными пластинами | – | – | – | 234 | 0,44 | 0,24 | 0,26 | 0,1 | 0,13 | 0,37 | |||||

| Концевые цельные | Р6М5*2 | – | – |

| 46,7 | 0,45 | 0,5 | 0,5 | 0,1 | 0,1 | 0,33 | ||||

|

Продолжение табл. П2.2.3

| |||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | |||

| Прорезные и отрезные | Р6М5*2 | Прорезание пазов и отрезание | – | – | – | 53 | 0,25 | 0,3 | 0,2 | 0,2 | 0,1 | 0,2 | |||

| Фасонные с выпуклым профилем |

Р6М5*2 | Фасонное фрезерование | – | – | – | 53 | 0,45 | 0.3 | 0,2 | 0,1 | 0,1 | 0,33 | |||

| Угловые и фасонные с вогнутым профилем | Фрезерование угловых канавок и фасонное |

| 44 | 0,45 | 0.3 | 0,2 | 0,1 | 0,1 | 0,33 | ||||||

| Шпоночные двухперые | Р6М5*2 | Фрезерование шпоночных пазов | – | – | 12 | 0,3 | 0,3 | 0,25 | 0 | 0 | 0,26 | ||||

Обработка серого чугуна, НВ 190

|

Торцовые |

р6М5*1 | Фрезерование плоскостей | – | – | – | 445 | 0,2 | 0,15 | 0,35 | 0,2 | 0 | 0,32 | |||||

| – | – | – | 42 | 0,2 | 0,1 | 0,4 | 0,1 | 0,1 | 0,15 | ||||||||

|

Цилиндрические | ВК6*1 | – | <2,5 ≥2,5 | ≤0,2 >0,2 ≤0,2 >0,2 | 923 588 1180 750 |

0,37

0,37 | 0,13 0,40 | 0,19 0,47 0,19 0,47 | 0,23 0,23 | 0,14 0,14 |

0,42

0,42 | ||||||

| Р6М5*1 | – | ≤0,15>0,15 | 57,6 27 | 0,7 | 0,5 | 0,2 0,6 | 0,3 | 0,3 | 0,25 | ||||||||

| Дисковые со вставными ножами | Р6М5*1 | Фрезерование плоскостей,

уступов и пазов | – | – | – | 85 | 0,2 | 0,5 | 0,4 | 0.1 | 0,1 | 0,15 | |||||

| Дисковые цельные | Р6М5*1 | – | – | – | 72 | 0,2 | 0,5 | 0,4 | 0,1 | 0,1 | 0,15 | ||||||

| Концевые | Р6М5*1 | Фрезерование плоскостей и уступов | – | – | – | 72 | 0,7 | 0,5 | 0,2 | 0,3 | 0,3 | 0,25 | |||||

| Прорезные и отрезные | Р6М5*1 | Прорезание пазов и отрезание | – | – | – | 30 | 0,2 | 0,5 | 0,4 | 0,2 | 0,1 | 0,15 | |||||

| Окончание табл.П2.2.3 | ||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| Обработка ковкого чугуна, НВ 150

| ||||||||||||

| Торцовые | ВК6*1 | Фрезерование плоскостей | – | – | ≤0,18 >0,18 | 994 695 | 0,22 | 0,17 | 0,1 0,32 | 0,22 | 0 | 0,33 |

| Р6М5*2 | – | – | ≤0,1 >0,1 | 90,5 57,4 | 0,25 | 0,1 | 0,2 0.4 | 0,15 | 0,1 | 0,2 | ||

| Цилиндрические | Р6М5*2 | – | – | ≤0,1 >0,1 | 77 49,5 | 0,45 | 0,3 | 0.2 0,4 | 0,1 | 0,1 | 0,33 | |

| Дисковые со вставными ножами | Р6М5*2 | Фрезерование плоскостей, уступов и пазов | – | – | <0,1 >0,1 | 105,8 68 | 0,25 | 0,3 | 0,2 0,4 | 0,1 | 0,1 | 0.2 |

| Дисковые цельные | Р6М5*2 | – | – | – | 95,8 | 0,25 0,45 | 0,3 0,3 | 0,2 0,2 | 0,1 0,1 | 0,1 | 0,2 | |

| Концевые | Р6M5 *2 | Фрезерование плоскостей и уступов | – | – | – | 68,5 | 0,1 | 0,33 | ||||

| Прорезные и отрезные | Р6М5 *2 | Прорезание пазов и отрезание | – | – | – | 74 | 0,25 | 0,3 | 0,2 | 0,2 | 0,1 | 0,2 |

*1 Без охлаждения.

|

|

|

*2 С охлаждением.

Примечание: Скорость резания для торцовых фрез, рассчитанная по табличным данным действительна при главном угле в плане φ = 60°. При других величинах этого угла значения

скоростей следует умножать на коэффициенты: при φ =15°– на 1,6; при φ = 30° – на 1,25;

при φ = 45° – на 1,1; при φ = 75° – на 0,93;при φ = 90° – на 0,87.

Таблица П2.2.4

Суммарная величина врезания l 1 и перебега l 2 при работе

Сверлами, зенкерами и развертками

| Вид работы | Диаметр инструмента D | |||||||||||||||||

| 3 | 5 | 10 | 15 | 20 | 25 | 30 | 40 | 50 | 60 и более | |||||||||

| Врезание l1 + перебег l2 | ||||||||||||||||||

| Сверление напроход при заточке сверл | одинарной | 2 | 2,5 | 5 | 6 | 8 | 10 | 12 | 15 | 18 | 23 | |||||||

| двойной | – | – | 6 | 8 | 10 | 15 | 17 | 18 | 22 | 27 | ||||||||

| Сверление в упор | 1,5 | 2 | 4 | 6 | 7 | 9 | 11 | 14 | 17 | 21 | ||||||||

| Рассверливание при глубине резания | 5 | – | – | – | 4 | 5 | 6 | |||||||||||

| 10 | – | – | – | – | 7 | 8 | 9 | |||||||||||

| 15 | – | – | – | – | – | – | 11 | 12 | ||||||||||

| 20 | – | – | – | – | – | – | – | 14 | 15 | |||||||||

| 30 | – | – | – | – | – | – | – | – | 18 | |||||||||

| Зенкерование напроход при глубине резания | 1 | – | – | – | 3 | 4 | 5 | |||||||||||

| 3 | – | – | – | 5 | 6 | 7 | ||||||||||||

| 5 | – | – | – | –

| 7 | 8 | 9 | |||||||||||

| 10 | – | – | – | – | – | 12 | 13 | 14 | 15 | |||||||||

| Зенкерование в упор | – | – | – | 2 | 3 | 4 | ||||||||||||

| Развертывание цилиндрических отверстий | напроход | – | 8 | 9 | 15 | 18 | 19 | 24 | 25 | 26 | ||||||||

| в упор | – | 2 | 3 | 4 | 5 | |||||||||||||

| Центрование отверстий | 1–2 | 2 | – | – | – | – | – | – | – | – | ||||||||

| Таблица П2.2.5 Суммарная величина врезания l 1 и перебега l 2 при работе концевыми фрезами

| ||||||||||

| Диаметр фрезы D | Глубина резания t | |||||||||

| 0,5 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 10 | |

| 12 | 4 | 5 | 6 | 7 | 8 | 9 | – | – | – | – |

| 14 | ||||||||||

| 16 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | – | – | – |

| 18 | – | – | – | |||||||

| 20 | 8 | 9 | 10 | 11 | 12 | – | – | – | ||

| 22 | 11 | 12 | 13 | 14 | – | – | ||||

| 25 | 10 | 12 | 13 | 13 | 15 | – | – | |||

| 28 | 6 | 7 | 9 | 11 | 13 | 14 | 15 | 16 | 17 | – |

| 30 | 12 | 14 | 15 | 16 | 17 | 18 | – | |||

| 35 | 10 | 13 | 15 | 16 | 17 | 18 | 19 | – | ||

| 40 | 7 | 8 | 11 | 14 | 16 | 17 | 18 | 19 | 20 | 21 |

| 45 | 8 | 9 | 13 | 15 | 17 | 18 | 19 | 20 | 21 | 22 |

| 50 | 8 | 11 | 14 | 16 | 18 | 19 | 20 | 21 | 22 | 24 |

| Примечание. При чистовой обработке величину врезания и перебега для дисковых фрез следует брать вдвое больше приведенной в таблице | ||||||||||

| Таблица П2.2.6 Обработка фрезами цилиндрическими, дисковыми, прорезными и фасонными

| ||||||||

| Глубина резания, мм | Диаметр фрезы, мм | |||||||

| 25 | 32 | 40 | 50 | 63 | 80 | 100 | 125 | |

| Врезание и перебег, мм | ||||||||

| 1 5 10 14 15 18 | 6,5 12 – – – – | 7 13 16 – – – | 8,5 15 19 – – – | 9 17 22 24 25 – | 10 20 26 29 29 31 | 11 22 29 33 34 36 | 13 25 33 38 39 42 | 15 28 38 43 44 47 |

| Примечание. При чистовой обработке в целях обеспечения чистой поверхности при выходе фрезы величину врезания и перебега для дисковых фрез следует удвоить | ||||||||

Таблица 2.2.7

Сила резания Р, Н, приходящаяся на 1 мм длины лезвия зуба протяжки

|

Подача на один зуб Sz, мм | Обрабатываемый материал | ||||||||

| Углеродистая сталь | Легированная сталь | Чугун | |||||||

|

НВ ≤ 197 |

НВ 198 - 229 |

НВ > 229 |

НВ ≤ 197 |

НВ 198 - 229 |

НВ > 229 | серый |

ковкий | ||

| НВ ≤ 180 | НВ > 180 | ||||||||

| 0,01 0,02 0,03 0,04 0,06 0,08 0,10 0,12 0,14 0,16 0,18 0,2 0,2 0,25 0,30 | 65 95 123 143 177 213 247 285 324 360 395 427 456 495 564 | 71 105 136 158 195 235 273 315 357 398 436 473 503 545 615 | 85 125 161 187 232 280 325 375 425 472 520 562 600 650 730 | 76 126 157 184 238 280 328 378 423 471 525 576 620 680 785 | 85 136 169 198 255 302 354 407 457 510 565 620 667 730 845 | 91 158 186 218 282 335 390 450 505 560 625 685 738 810 933 | 55 81 104 121 151 180 207 243 273 305 334 360 385 421 476 | 75 89 115 134 166 200 236 268 303 336 370 402 427 465 522 | 63 73 94 109 134 164 192 220 250 276 302 326 349 376 431 |

Примечание. Значение силы резания приведены для нормальных условий эксплуатации:

а) передние и задние углы зубьев оптимальные; б) величина износа не превышает допускаемую.

ЛИТЕРАТУРА

1. Обработка металлов резанием: Справочник технолога./А. А. Панов, В. В. Аникин, Н. Г. Бойм и др.; Под общ. ред. А. А. Панова.– М.: Машиностроение . 1988. – 736 с.: ил.

2. Справочник технолога-машиностроителя. В 2-х т. Т.2 / Под ред. A. M. Дальского, А. Г. Косиловой, Р. К. Мещерякова, А. Г. Суслова. - М.:Машиностроение, 1986, 496 с., ил.

Справочник технолога-машиностроителя. В 2-х т. Т.2 / Под ред. A. M. Дальского, А. Г. Косиловой, Р. К. Мещерякова, А. Г. Суслова. - М.:Машиностроение-1, 2001. - 944 с., ил..

3. Альбом «Металлорежущие инструменты». – М.: 1979. Кучер А. М., Киватицкий М. М., Покровский А. А. Металлорежущие станки. – М.: Машиностроение, 1965.

3.Работа. Выбор шлифовального круга

3.Работа. Выбор шлифовального круга

Общие сведения .

Шлифование является одним из производительных методов обработки различных поверхностей. Парк станков для абразивной обработки достигает 20% общего станочного парка.

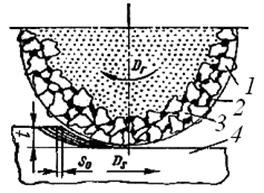

Обработка осуществляется абразивным инструментом (шлифовальные круги, бруски, сегменты, шкурки и т. п.), абразивные зерна которых являются режущими элементами. Абразивные зерна в инструменте закреплены связующим компонентом – связкой с обязательным наличием пор (рис.3.1).

| Рис. 3.1. Схема срезания припуска при шлифовании и конструктивные особенности абразивного инструмента: 1 – зерна; 2 – связка; 3 – поры,4 – заготовка |

Дата добавления: 2019-02-13; просмотров: 344; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!