Контрольные автоматы.(контрольно-измерительные машины) 6 страница

1.Предбункер с большим запасом деталей .

2.Собственно бункер малой емкости часто с встроенными захватно-ориентирующими устройствами.

3.Механизм ориентации.

4.Механизм захвата.

Иногда в зависимости от конструкции заготовок, бункеры снабжаются дополнительными механизмами:

5.Ворошитель - механизм для ворошения деталей и предотвращения затора деталей перед выходным отверстием бункера.

6.Разрушитель сводов.

|

|

| |

Рис.6.2.Ковшеобразный бункер

Рис.6.2.Ковшеобразный бункер

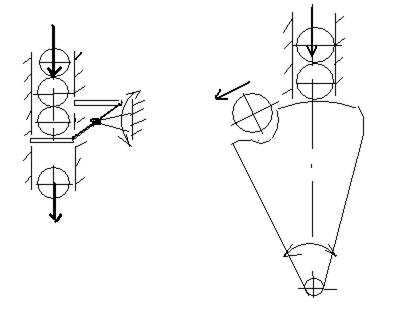

Цилиндрический бункер для передачи заготовок в зону обработки в ориентированном виде имеет спец. ориентирующее устройство, которое перемешивает заготовки в бункере и захватывает лишь те из них, которые ориентированы должным образом.

|  |

Рис.6.3.Цилиндрический бункер.

Представленные простейшие конструкции бункеров предназначены для деталей сферической формы. Для деталей более сложной формы (см. классификацию дет. автомат. пр-ва) применяются бункеры более сложной конструкции. Рассчитывают бункеры на производительность и, в зависимости от объема, на прочность конструкции по методикам сопротивления материалов. Производительность бункера зависит от того, каким образом выдаются заготовки: поштучно, партиями или непрерывно.

|

|

|

Средняя производительность (Q) рассчитывается по ниже приведенным зависимостям:

- при поштучной выдаче:

(6.1.)

(6.1.)

где : h -коэффициент заполнения, определяемый на основе экспериментальных данных ;

U -средняя скорость движения заготовок ;

L -длина заготовки ;

а -промежуток между заготовками ;

-при выдачи заготовок партиями:

(6.2)

(6.2)

где Z -число захватных органов бункера ;

n -число циклов работы в минуту (число двойных ходов,частота вращения) ;

m -число заготовок, которые могут быть одновременно захвачены ориентирующим устройством;

-при непрерывной выдачи заготовок:

(6.3)

(6.3)

Приближенные значения h и U ,обычно применяемые в ориентирующих устройствах, имеют следующие значения:

U » 0,15...0,5 (м/сек)

h » 0,12...0,6

Магазины - О.М. ,которые применяются для подачи заготовок, ориентация которых затруднена вследстви сложности их формы, размеров и массы или, когда по характеру производства не целесообразно изготовлять сложные бункерные устройства.

|

|

|

Подаваемые к магазину заготовки загружаются отдельно или штабелем вручную или укладочным механизмом в ёмкость магазина и одновременно ориентируют. Все остальные операции производятся только автоматически.

Магазины по принципу действия разделяются на:

- самотечные, когда заготовки простой формы перемещаются вплотную, а заготовки сложной формы с интервалом (для чего применяют специальные устройства ограничительного действия). При этом заготовки скользят по поверхности или катятся.

- полусамотечные, когда заготовки скользят по поверхности, угол наклона которой меньше угла трения, а их перемещение происходит путем вращения, равномерного движения или колебания несущей поверхности магазина или путем образования воздушной подушки между поверхностями трения;

- принудительные, когда заготовки принудительно перемещаются за счет какого либо механического воздействия на них.

Простейшие конструкции механизмов имеют вид:

|

|

|

|

Рис.6.4,а трубчатые самотечные

|

|

|

|

|

Рис.6.4.б. трубчатые шахтные самотечные

Рис.6.4.в. стержневые магазины

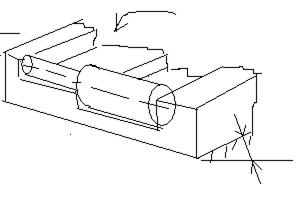

Рис.6.4.г механические полусамотечные

Используется для деталей типа колец, дисков, скоб, перемещающихся по вращающемуся валку.

|

|

|

Рис.6.4.д. пневмомагазины

6.3. О.М. управляющего действия.

К этому типу относят конструкции ориентирующего типа, различного рода отсекатели и делители потоков деталей. Эти магазины применяют для единичной подачи штучных заготовок с заданной производительностью.

а) с возвратно-поступательным движением

Рис.6.5.а.

б) с качательным движением

Рис.6.5.б.

в) с вращательным движением

|

|

|

|

|

|

Рис.6.5.в.

6.4. О.М. транспортирующего типа.

а) Лотки - предназначены для накопления и самотечного или принудительного перемещения заготовок различной формы в рабочую зону станка. Различают: лотки-скаты, лотки-склизы, роликовые лотки, пневмолотки и вибролотки. Конструктивно лотки выполняются в форме желоба с профилем, соответствующим форме транспортируемой детали или способствующим беспрепятственному перемещению последней.

Рис.6.6.а

Для ограничения скорости движения деталей по лоткам-скатам несущая поверхность лотков выполняется с уступами или гофрами.

Рис.6.6.б.

Условие работы лотков-склизов: угол наклона превышает угол трения.

Если это условие не соблюдается, то необходимо дополнительное внешнее воздействие.

Роликовые лотки работают по самотечному, полусамотечному и принудительному принципу.

В обоих случаях, как правило, профиль ролика соответствует профилю детали.

Пневматические лотки применяются для заготовок с гальваническими покрытиями а также керамических, пластмассовых и резиновых .

б) Транспортеры - применяются в машиностроении, отличаются большим разнообразием по принципу действия, способу перемещения грузов, конструкционными и другими признаками.

Наиболее часто встречаются транспортеры с гибким тяговым элементом: цепным или ленточным. К ним относят: подвесные пластинчатые, скребковые, тележечные, ленточные.

|

|

|

|

|

Рис.6.6.в.

В общем случае транспортер состоит из:

ведущей (тянущей) звездочки или барабана - 1, ведомой-2 звездочки , гибкого тягового элемента (цепь или лента) - 3,поддерживающих роликов - 4.

Расчет транспортеров выполняется в соответствии с теорией деталей машин в следующей последовательности:

а ) определяются габариты транспортера на основании заданной производительности и скорости;

б ) определяется натяжение гибкого тягового элемента в различных точках по методу обхода контура;

в ) проверяется провисание тягового элемента;

г ) определяется статическая мощность электродвигателя с учетом К.П.Д. ;

д ) определяется усилие, необходимое для перемещения натяжного барабана;

е ) составляется кинематическая схема привода и его расчет, выбирается редуктор.

Из всех типов транспортеров с гибким тяговым элементом наибольшее применение нашли цепные транспортеры, у которых в качестве тягового элемента используется цепь.

Тяговые элементы бывают: сварные, пластинчатые, штампованные, литые.

Преимущество цепных транспортеров:

- высокая нагрузочная способность;

- высокая прочность;

- высокая гибкость цепи;

- удобство крепления деталей к цепи.

К недостаткам относят:

- большой собственный вес ;

- большое количество сочленений и шарниров ;

- ограниченная скорость;

- высокие динамические нагрузки.

Подвесные транспортеры на предприятиях серийного и массового производства используются, как правило, для внутрицехового и межцехового перемещения штучных и тарных грузов.

Преимущества подвесных транспортеров:

- возможность перемещения грузов по сложным пространственным трассам на любые расстояния;

- возможность совмещения транспортирования с выполнением самых различных технологических операций;

- возможность применения автоматического управления в любом режиме;

- не занимает производственные площади пола.

6.5. О.М поворотного типа .

О.М. этого типа используют в станках для перемещения обрабатываемой детали или инструмента из одной позиции в другую по круговой траектории. Это многопозиционные столы и барабаны, блоки многошпиндельных автоматов, револьверные головки, дисковые магазины и делительные устройства.

К поворотным устройствам предъявляют следующие требования:

- точность поворота на заданную угловую величину;

- точность и жесткость фиксации в рабочей позиции;

- перемещение за минимальное время при ограничениях на возникающие при этом динамические нагрузки.

Так, например, точность современных поворотных столов с ЧПУ составляет 3...6 угловых секунды. Средняя скорость поворота

Универсальность П.У.определяется диапазоном числа делений, который в современных автоматических поворотных столах равен 2...2*104 и выше. В качестве привода используют шаговые двигатели, эл.двигатели с муфтами, выключение которых осуществляется автоматически по команде Ч.П.У , храповые механизмы, мальтийские мех-мы, гидропривод.

Рассмотрим некоторые кинематические схемы:

|

|

|  | |

|

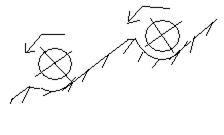

Рис.6.7.б Мальтийский крест.

Рис.6.7.б Мальтийский крест.

6.6. О.М. фиксирующего типа.

Эти М. обеспечивают точность конечного положения поворотных устройств. К ним предъявляют требования точности, жесткости, и долговечности. Помимо самой фиксации фиксатор обычно в конце своего перемещения своей сплошной фиксирующей поверхностью осуществляет окончательный доворот П.У. в рабочую позицию. Основной недостаток устройств с одним фиксатором- наличие зазоров в направляющих фиксатора. Для их устранения применяют второй фиксатор, который не только устраняет зазоры направляющих,но и создает небольшой натяг во всей системе фиксации. Для повышения точности и жесткости фиксаторы следует располагать на максимальном удалении от центра поворота. Лучшие результаты у фиксаторов, перемещаемых принудительно от специального привода с гарантированной постоянной величиной силы прижима. Рассмотрим схему:

|

|  |

Рис.6.8.Расчетная схма фиксатора.

На фиксатор действуют силы:

R - заранее известная окружная сила, идущая на преодоление сил трения в опорах П.У;

N - реакция направляющей фиксатора.

Сила Т рассчитывается из условия равновесия фиксатора

Дата добавления: 2019-02-12; просмотров: 142; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!