СБОРКА И ОКРАСКА КУЗОВОВ, КАБИН И ПЛАТФОРМ 263

|

|

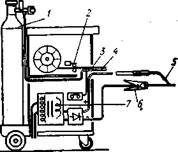

Рнс. 196. Механизированное устройство для сварки в углекис лом газе:

/ — баллон с углекислотой; 2 — механизм подачи проволоки; 3 — проволока; 4 — трубопровод подачи газа; 5 —горелка; 6 — заземление; 7 — трансформатор

пучины, оставшиеся на поверхностях. При окончательной правке используют различные растяжки. Тонкую рихтовку поверхностей выполняют механизированным способом с помощью пневматических рихтовальных молотков.

Ремонт оборудования и механизмов кузовов и кабин состоит в их разборке, дефектации деталей, устранении выявленных повреждений, доукомплектовке механизмов новыми деталями взамен негодных, сборке и регулировке механизмов. Все детали кузовных механизмов просты по своей конструкции и ремонт их заключается в выполнении несложных слесарно-сборочных и сварочных операций. Имеющиеся трещины в корпусах заваривают, а износы рабочих поверхностей устраняют наплавкой или постановкой дополнительной ремонтной детали. Корпусные детали с обломами бракуют. Пружины, потерявшие упругость и сломанные, заменяют новыми.

Обломанные детали, соединенные резьбой, вывертывают, если есть возможность захватить их за выступающую часть, или высверливают отверстие сверлом меньшего диаметра, чем резьба. В это отверстие вставляют квадратный стержень, при помощи которого вывертывают остаток сломанной детали. После удаления детали резьбу в отверстии прогоняют метчиком. Если повреждена резьба в отверстии, то отверстие заваривают, зачищают заплывы металла от сварки заподлицо с основным металлом корпуса, просверливают отверстие под резьбу нужного диаметра и нарезают новую резьбу.

|

|

|

Ослабленные заклепки подтягивают, а не поддающиеся подтягиванию срезают и заменяют новыми. Разрушенные манжеты, уплотнительные кольца и прокладки заменяют новыми. Незначительную коррозию на поверхности деталей очищают наждачной бумагой и механизированным инструментом. При глубоких следах коррозии поврежденные детали заменяют новыми.

Поврежденные детали кузовов и кабин, изготовленные из неметаллических материалов, в процессе ремонта заменяют новыми,так как технология их изготовления проста и экономична. Детали, ремонт которых целесообразен и экономически оправдан, восстанавливают склеиванием. Процесс склеивания состоит из подготовки поверхности, нанесения клея и выдержки склеенного соединения под давлением.

СБОРКА И ОКРАСКА КУЗОВОВ, КАБИН И ПЛАТФОРМ

Сборку кузовов и кабин при ремонте автомобилей выполняют дважды: до окраски и после нанесения защитно-декоративного покрытия.

До окраски на кузов или кабину устанавливают двери, капот, которые подлежат окраске. При сборке кузова или кабины выдерживают требуемые зазоры между сопрягаемыми деталями.

|

|

|

Окончательная сборка кузова или кабины предусматривает установку потолка, элементов боковин и панелей внутренней отделки дверей, стекол, сидений, шу-мо- и теплоизоляционных прокладок, уплотнителей дверей и капотов, электрообо-

КУЗОВ, КАБИНА. ПЛАТФОРМА И ДОПОЛНИТЕЛЬНОЕ ОБОРУДОВАНИЕ

рудования (проводов, подфарников, фар, плафонов, световой и сигнальной аппаратуры), панели приборов в сборе, деталей системы обогрева салона, рулевого управления, декоративных деталей и др. Окончательную сборку отремонтированных кузовов и кабин осуществляют в той же последовательности, что и сборку нового автомобиля.

Окраску при ремонте кузовов, кабин и платформ применяют для защиты от коррозии, а также для улучшения внешнего вида автомобиля. Противокоррозионное окрашивание заключается в нанесении лакокрасочных материалов на металл для защиты от коррозии в период эксплуатации автомобиля без учета требований декоративной отделки. При этом на слой противокоррозионной грунтовки наносят толстое покрытие, устойчивое к действию водных растворов, но не обладающее декоративными качествами. Защитно-декоративное окрашивание обеспечивает требуемую внешнюю отделку кузова или кабины и одновременно их противокоррозионную защиту.

|

|

|

Для окраски используют следующие лакокрасочные материалы: грунтовки; преобразователи ржавчины; растворители; шпаклевки; различные эмали; лаки и др. При окраске кузовов, кабин и платформ автомобилей для внешних слоев покрытия применяют синтетические и нитроцеллюлозные эмали, а для автобусов— пентафталевые и меламиноалкидные эмали. Грунты и шпаклевки подбирают в зависимости от выбранного покрывного лакокрасочного материала.

Процесс получения качественного защитно-декоративного покрытия нанесением лакокрасочных материалов предусматривает операции, выполняемые в такой последовательности: приготовление лакокрасочных материалов; подготовка поверхности к окраске; грунтовка; шпаклевка; шлифование наружных поверхностей; нанесение противокоррозионных и противошумных мастик, первого (вы-явительного) слоя эмали; выправка наружных поверхностей шпаклеванием; местное шлифование выправленных поверхностей; нанесение нескольких слоев эмали; сушка после нанесения каждого слоя; контроль качества окраски кузова, кабины или платформы.

|

|

|

Подготовку окрасочных материалов выполняют непосредственно перед их нанесением на поверхности. Она заключается в тщательном перемешивании, процеживании и разбавлении соответствующими растворителями до необходимой рабочей вязкости. Вязкость эмали определяют по вискозиметру ВЗ-4 — конусной воронке определенного сечения отверстия, из которого вытекает краска. Рабочую вязкость оценивают числом секунд, за которые 100 см3 лакокрасочного материала вытекает из этой воронки. Рабочая вязкость эмали зависит от ее физико-химических свойств и способа нанесения.

Подготовку поверхности к окраске проводят с целью удаления жиров, масел. полировочной пасты, старой краски, поверхностной коррозии и влаги. Она включает очистку, мойку, сушку и обезжиривание поверхностей. Очистку, мойку и обезжиривание поверхностей осуществляют ранее описанными способами. Сушат воздухом, нагретым до 115 ... 125 °С в течение 60 ... 180 с до удаления видимых следов влаги.

Грунтовка поверхности заключается в нанесении первого слоя лакокрасоч' ного покрытия, который создает надежную антикоррозионную защиту и обеспечивает высокую прочность сцепления с поверхностью металла и с последующими слоями эмали. Для грунтования применяют лакокрасочный материал, пленка которого является химически активной и обладает хорошей прилипаемостью к металлу. Загрунтованная поверхность должна быть матовой, так как глянцевая по-

СБОРКА И ОКРАСКА КУЗОЬОВ, КАБИН И ПЛАТ+6РМ

265

|

|

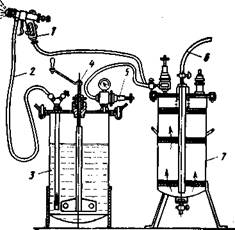

Рнс. 197. Схема пневматической краскораспылн-тельной установки:

/ — пнстолет-краскораспылнтель; 2 и 6 — шланги; 3 — нагнетательный бак; 4 — устройство для перемешивания краски; 5 — регулятор давления; 7 — масловлагоотделитель

верхность ухудшает сцепление грунта с последующими слоями краски. Эмаль наносят на загрунтованную поверхность только после ее полного высыхания.

Шпаклевкой устраняют неровности на поверхности загрунтованных кузовов и кабин. Шпаклевка снижает прочность лакокрасочного покрытия и поэтому ее наносят слоем не более 0,5 мм. Нельзя наносить последующий слой шпаклевки на невысохший предыдущий слой.

Шлифовкой удаляют неровности, риски и царапины, появившиеся при шпаклевке. При ремонте кузовов и кабин применяют мокрое шлифование водой. В качестве шлифующего материала используют пемзу и водостойкое полотно с тонкими абразивами. Шлифуют зашпаклеванные поверхности переносным шлифовальным инструментом с электрическим или пневматическим приводом.

Нанесение противокоррозионных и противошумных мастик позволяет предотвратить преждевременную коррозию кузова и уменьшить уровень шума в салоне, возникающий при движении автомобиля. Противокоррозионную обработку закрытых пространств проводят впрыскиванием защитного средства через специальные отверстия, расположенные в различных местах кузова или кабины. Защиту нижней части кузова, кабины или платформы осуществляют нанесением битум но-асбестового покрытия, обладающего эластичностью и устойчивостью к действию песка, камней и солей. Все мастики наносят пневматическими устройствами для распыливания композиций высокой вязкости. Продолжительность высыхания слоя битумной мастики толщиной 1,5 ... 2 мм составляет 0,5 ч при температуре 100 ... 110°С. При полной окраске кузова или кабины слой битумной мастики отдельно не сушат, так как он высыхает при сушке эмалевых слоев.

Нанесение первого (выявительного) слоя эмали позволяет обнаружить все дефекты, оставшиеся после шлифования по шпаклевке. На глянцевой эмалевой поверхности риски, царапины и мелкие вмятины выступают отчетливее. Выявленные дефекты устраняют быстросохнущей шпаклевкой. После шлифовки наносят последующие слои покрытия.

Окраску кузова, кабины или платформы при ремонте осуществляют способом воздушного и безвоздушного распыливания, а также распыливанием в электрическом поле.

Воздушное (пневматическое) распыление основано На превращении лакокрасочного материала при помощи сжатого воздуха в тонкую дисперсную массу, которую наносят на окрашиваемую поверхность в виде мельчайших капель. Капли, сливаясь друг с другом, образуют покрытие. Схема установки пневматического распыления представлена на рис. 197. Разведенную краску, поступающую из нагнетательного бака 3, пистолетом-краскораспылителем / наносят на окрашиваемую поверхность. Воздух от компрессора через масловлагоотделитель 7 подают к пистолету-краскораспылителю под давлением 0,3 ...0,7 МПа. С помошью регуля-

266

Дата добавления: 2019-01-14; просмотров: 667; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!