МЕХАНИЗМЫ ТРАНСМИССИИ. РАМЫ. ПОДВЕСОК, ШИН И РУЛЕВОГО УПРАВЛЕНИЯ

|

|

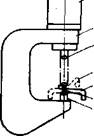

Ряс. 182. Установка для клепки рам

|

|

отверстия диаметром 5 мм. Разделав края трещины наждачным камнем или зубилом, заваривают трещину с двух сторон, начиная с отверстия. При заварке трещин с одной сто-■' роны с другой приваривают усилительную накладку толщи-3 ной 6...7 мм. Усилительные накладки приваривают только продольными швами и не доводят их до концов. Устанавли-* вая усилительные накладки, не следует излишне повышать

5 жесткость сопряжения в месте образования трещин, так как

6 это способствует появлению новых трещин у концов накла-

7 док. Нельзя приваривать также корытообразные накладки.

Приварку всех дополнительных ремонтных деталей после

вырезки поврежденной части выполняют только встык. Заваривают трещины или сваривают стыки на прямых участках профиля деталей нижним швом, а на сгибе профиля вертикальным швом с уменьшением силы тока. Перед выполнением сварочных работ элект^ роды должны быть обязательно просушены в течение 1 ч при температуре 140 ... 160 °С. Сварочный шов и прилегающие к нему поверхности основного металла на ширине 20 мм очищают от шлака. Шов не должен возвышаться более чем на 2 мм над поверхностью основного металла. Несовпадение поверхностей сваренных деталей не должно быть больше 0,5 мм. Сварочный шов и поверхности по обе стороны шва на расстоянии 3 ... 4 мм упрочняют наклепом пневмомолотком с бойком, имеющим рабочую сферу 4,5 мм. Отпечатки бойка не должны сливаться в сплошную полосу и каждый должен быть перпендикулярен к кромке шва.

|

|

|

Изношенные отверстия под заклепки заваривают на медной подкладке. Затем шов зачищают, сверлят отверстия, кромки которых упрочняют раздачей до размера по рабочему чертежу. Восстановление отверстий под заклепки предусматривает их рассверливание, зенковку и развертывание.

Сборку продольных балок рамы с поперечными брусьями для получения необходимой точности выполняют в специальных кондукторах. Фиксацию деталей рамы перед сборкой осуществляют технологическими болтами. Для проверки перекоса контрольными линейками измеряют диагонали между крайними отверстиями в верхних полках швеллеров. Эти расстояния должны быть равны.

Перекосы устраняют, прикладывая силы к торцам продольных балок и затягивая все гайки на технологических болтах. Поверхности продольных балок и боковых кронштейнов должны прилегать к поверхности поперечных брусьев. Затем последовательно вынимают по одному технологическому болту, вставляют заклепку и расклепывают ее.

Для клепки рам применяют стационарные или переносные установки. При использовании гидравлического инструмента вместо пневматического можно снизить шум, трудоемкость и повысить качество клепки. На скобе 2 переносной гидравлической клепальной установки смонтирован рабочий цилиндр / (рис. 182). На неподвижный боек 7 устанавливают головку заклепки 6 со скрепляемыми деталями 4 и 5. Подвижный боек 3, перемещаясь к заклепке, сжимает ее, а затем формирует головку.

|

|

|

Заклепочное соединение выполнено качественно, если правильно поставлены все заклепки, хорошо оформлены заклепочные головки и отсутствуют засечки и забоины в деталях соединения. Качество поставленных заклепок проверяют осту-киванием, осмотром и проверкой размеров головки шаблонами,

ШИНЫ И КОЛЕСА

249

ШИНЫ И КОЛЕСА

Наиболее часто встречающимися повреждениями шин являются порезы, неравномерный износ, отслаивание или разрыв протектора, расслаивание каркаса или его излом, прокол или разрыв камеры, пропуск воздуха через вентиль. Основным признаком неисправности шины является понижение внутреннего давления в ней, вызываемое нарушением герметичности. Ремонт или замена покрышки, камеры или любой другой детали колеса связаны с разборкой и сборкой колеса.

Демонтаж и монтаж шины выполняют на специальном стенде или с помощью монтажной лопатки. Основным рабочим органом передвижного стенда для демонтажа и монтажа шин является съемник, установленный на гидроцилиндре.

|

|

|

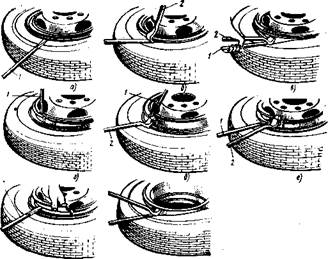

Разборку колеса грузового автомобиля с использованием монтажных лопаток выполняют в таком порядке:

полностью выпускают воздух из камеры;

вставляют прямую лопатку 1 с плоским концом между бортовым кольцом и покрышкой и отжимают борт покрышки вниз (рис. 183, а);

в образовавшийся зазор между бортовым кольцом и покрышкой вставляют лопатку 2 с кривым захватом (рис. 183, б);

опираются кривым захватом одной монтажной лопатки 2 на плоский конец другой 1 (рис. 183, в), последовательно передвигают монтажные лопатки по окружности и снимают борт покрышки с конической полки замочного кольца. Для облегчения отделения борта покрышки от обода на покрышку со стороны, противоположной вентилю, устанавливают домкрат и поднимают им автомобиль. Под действием силы тяжести автомобиля, приходящейся на домкрат после небольшого подъема, борт покрышки легко отделяют от обода;

вставляют конец прямой лопатки 1 с плоским концом в прорезь на замочном кольце и отжимают кольцо от замочной канавки (рис. 183, г);

лопаткой 2 с кривым захватом приподнимают замочное кольцо вверх (рис. 183, д);

|

|

|

|

|

Рис , 183. Операции , выпол няемые при разборке ко

Леса

ж) з)

250 механизмы трансмиссии, рамы, подвесок, шин и рулевого управления

удерживая замочное кольцо лопаткой 2 с кривым захватом в приподнятом положении, заводят конец прямой лопатки / под торец замочного кольца (рис. 183, е);

поддерживая кольцо рукой, прямой лопаткой 1 выжимают замочное кольцо до тех пор, покаюно не выйдет полностью из замочной канавки обода (рис. 183, ж), и снимают его;

снимают бортовое (неразрезное) кольцо;

перевернув колесо на другую сторону, сдвигают с помощью двух монтажных лопаток борт покрышки от закраины обода колеса (рис. 183, з) и снимают борт покрышки с конической полки обода, повторяя приемы, используемые для снятия борта покрышки с конической полки замочного кольца;

деформировав покрышку, вынимают обод из шины до упора вентильного паза в вентиль камеры;

утопив вентиль камеры в полость покрышки, вынимают обод из шины;

демонтировав шину с колеса, вынимают из покрышки ободную ленту и каме-

РУ-

Для снятия покрышки с диска колеса легкового автомобиля вначале снимают один борт покрышки. Затем, вытолкнув вентиль камеры из отверстия диска, вынимают камеру. Сдвинув один борт покрышки в углубленную часть диска, снимают другой борт.

Восстановление камер предусматривает проведение следующих операций: подготовку камеры и материала; нанесение клея и сушку; заделку повреждения; вулканизацию; отделку и контроль устранения дефекта.

Подготовка камеры включает вырезку поврежденного места ножницами и ше-роховку поверхности. При повреждении камеры в месте установки вентиля полностью вырезают этот участок, ставят заплату, а для вентиля пробивают отверстие в другом месте. В местах проколов камеру не вырезают. Шероховку выполняют шлифовальным кругом на ширину 20 ... 25 мм по всему периметру вырезки. Места проколов шерохуют на площади диаметром 15 ... 20 мм. Зачищенные места очищают от пыли, протирают бензином и просушивают в течение 20 ... 30 мин. При проколах и разрывах до 30 мм для заплат используют сырую резину. При больших разрывах заплаты изготовляют из годных частей утильных камер. Размер заплаты должен быть на 20 ... 30 мм больше вырезки и не достигать границ зачищенной поверхности на 2 ... 3 мм.

Нанесение клея и сушку проводят дважды: первый слой — клеем малой концентрации; второй — клеем большой концентрации. Клей получают растворением клеевой резины в бензине Б-70 при соотношении масс резины и бензина 1:8 и 1:5 соответственно для малой и большой концентрации. Клей наносят пульверизатором или кистью из тонкой щетины тонким ровным слоем. Сушку каждого слоя выполняют при 20 ...30 °С в течение 20 мин.

Заделка повреждений заключается в наложении заплат и прокатывании их роликом. Для вулканизации камеру накладывают заплатой на вулканизационную плиту, припудренную тальком, так, чтобы центр заплаты был совмещен с центром прижимного винта. Затем на участок камеры устанавливают резиновую прокладку и прижимную плитку, которая должна перекрывать края заплаты на 10... 15 мм и не зажимать края сложенной вдвое камеры. Время вулканизации зависит от размера заплаты. Мелкие заплаты вулканизируют в течение 10 мин, стыки 15 мин, фланцы вентилей 20 мин.

Отделка камер включает срезание краев заплаты и стыков заподлицо с поверхностью камеры, шлифование наплывов, заусенцев и других неровностей.

Дата добавления: 2019-01-14; просмотров: 380; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!