МЕХАНИЗМЫ ТРАНСМИССИИ. РАМЫ, ПОДВЕСОК, ШИН И РУЛЕВОГО УПРАВЛЕНИЯ

ТОРМОЗНЫЕ СИСТЕМЫ - -

В гидравлическом тормозном приводе основными дефектами являются: износ и риски на рабочих поверхностях главного и колесного тормозных цилиндров; разрушение резиновых манжет; нарушение герметичности трубопроводов, шлангов и арматуры.

Главный тормозной цилиндр при ремонте зажимают в тисках. Сняв кольца, крепящие защитный чехол 14 (см. рис. 91) и толкатель 3, из картера вынимают замочное кольцо 13, упорную шайбу 12, поршень //, пластину 10 клапана, манжету 9, пружину 7, перепускной и обратный клапаны 6 в сборе. Отвернув болты крепления, снимают крышку картера и прокладку.

Заменив поврежденные детали, выполняют сборку главного тормозного цилиндра в последовательности, обратной разборке.

Колесный тормозной цилиндр снимают с тормозного барабана. Для этого вывинчивают винты, крепящие барабан к ступице. Ввертывая болты в резьбовые отверстия на барабане, снимают его со ступицы. Закрепив поршни 17 (см. рис. 90) колесного цилиндра от выпадания, снимают стяжную пружину 3 из отверстий колодок 6. Отвернув гайки 14, снимают опорные пальцы 15, эксцентриковые шайбы 12, пластину // опорных пальцев и тормозные колодки 6. Затем снимают с колесного цилиндра защитные колпачки 16, извлекают поршни 17, манжеты 18, распорные чашечки 19 и пружину 21. После этого вывертывают из корпуса 20 тормозного цилиндра / клапан 22, предварительно сняв колпачок 23. Вывернув болты из опорного диска 2, снимают теплоизолирующий экран и корпус колесного тормозного цилиндра 20.

|

|

|

После замены поврежденных деталей осуществляют сборку колесного цилиндра в последовательности, обратной разборке.

Картеры главного и колесного цилиндров имеют следующие дефекты: забитость; срыв или износ резьбы в отверстиях под болты крепления картера и в отверстии под штуцер; риски на рабочей поверхности цилиндра.

Забитость резьбы устраняют прогонкой, а срыв или износ — заваркой отверстия с последующим сверлением и нарезанием новой резьбы либо постановкой резьбовых пружинных вставок. Небольшие риски на рабочей поверхности цилиндра устраняют хонингованием. При наличии глубоких рисок или значительном износе рабочей поверхности цилиндры растачивают с последующим хонингованием под ремонтный размер. В этом случае при сборке устанавливают поршни и манжеты соответствующего ремонтного размера.

В пневматическом тормозном приводе тормозов основными дефектами являются: износ деталей кривошипно-шатунного и клапанного механизмов компрессора; повреждение диафрагм тормозного крана и тормозных камер; риски на клапанах и седлах клапанов; погнутость штоков; поломка и потеря упругости пружин, износ втулок и отверстий под рычаги.

|

|

|

Компрессор для ремонта разбирают. Расшплинтовав и отвернув гайку 47 (рис. 191), спрессовывают шкив 43 с шейки коленчатого вала 37. Затем снимают впускной патрубок 62 и регулятор давления с прокладками, предварительно отвернув болты их крепления к блоку цилиндров 21. Отвернув гайки 31, снимают головку 30 цилиндров с прокладкой 29, из которой вывертывают две пробки / нагнетательных клапанов, вынимают пружины 3 клапана 4, вывертывают седла 5 нагнетательных клапанов и снимают пружины 9 впускных клапанов 51. Затем отвертывают болты крепления крышек шатунов 22 и вынимают поршни 33 в сборе с шатунами из блока цилиндров 21. Сняв вкладыши 26 шатунных подшипников,

ТОРМОЗНЫЕ СИСТЕМЫ 25?

крышки шатунов соединяют с шатунами для предотвращения разукомплектации. Поршень 33 отсоединяют от шатуна 22, предварительно выпрессовав палец 32. С поршней снимают компрессионные 28 и маслосъемные 27 кольца, а из верхней головки шатуна выпрессовывают втулку. Затем из отверстий блока цилиндров 21 вынимают пружину 52, коромысло 53 впускных клапанов, штоки 54 с гнездами 55 и плунжеры 56 с уплотнительными кольцами 57. Для снятия задней крышки 12 картера 18 компрессора отвертывают болты 10 и вынимают уплотнитель 65 с пру-

|

|

|

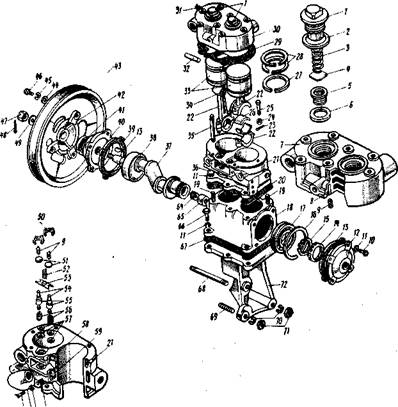

Рис . 191. Детали компрессора автомобиля ЗИЛ -4 Э 1410:

I — Пробка нагнетательного клапана; 2, 13, 20 и 29 — прокладки; 3 — пружина нагнетательного клапана; 4 — нагнетательный клапан; 5 — седло нагнетательного клапана; 6 — прокладка седла нагнетательного клапана; 7 — головка компрессора; 8 — направляющий стержень пружины впускного клапана; 9 — пружина впускного клапана; 10, 25, 46, 63 и 66 — болты; //, 44, 45, 49, 61 н 10 — шайбы; 12 — задняя крышка картера компрессора; 14 — упорная гайка; 15 — замочная шайба упорной гайки; 16 — стопорное кольцо заднего подшипника; 17 — задний шариковый подшипник коленчатого вала; 18 — картер компрессора; 19 — шпилька; 21 — блок цилиндров; 22 — шатун; 23 и 58 — шплинты; 24, 31, 36, 41 и 11 — гайки; 26 — вкладыш шатунного подшипника; 27 — масло-съемное кольцо; 28 — компрессионные кольца; 30 — головка цилиндров с нагнетательным клапаном в сборе; 32 — поршневой палец; 33 — поршни; 34 — втулка верхней головки шатуна; 35, 68 и 69 — шпильки; 31 — коленчатый вал; 38 — передний шариковый подшипник коленчатого вала; 39 — шпонка; 40 — передняя крышка картера компрессора; 41 — сальник передней крышки; 42 — ступица шкнва; 43— шкнв; 50 — направляющие впускных клапанов; 51 — впускные клапаны; 52 — пружина коромысла впускных клапанов; 53 — коромысло впускных клапанов; 54 — штоки впускных клапанов; 55 — гнезда штоков; 56 — плунжеры; 51 — уплотннтельные кольца плунжеров; 58 — седла впускного клапана; 59 — втулка плунжера; 60 — прокладка впускного патрубка; 62 — впускной патрубок подвода воздуха к компрессору; 64 — пружина уплотнителя; 65 — уплотнитель задней крышки компрессора; 61 — прокладка нижней крышки; 12— нижняя «ры\рМ картера компрессора

|

|

|

Дата добавления: 2019-01-14; просмотров: 297; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!