РТК сварочного производства и нанесения покрытий.

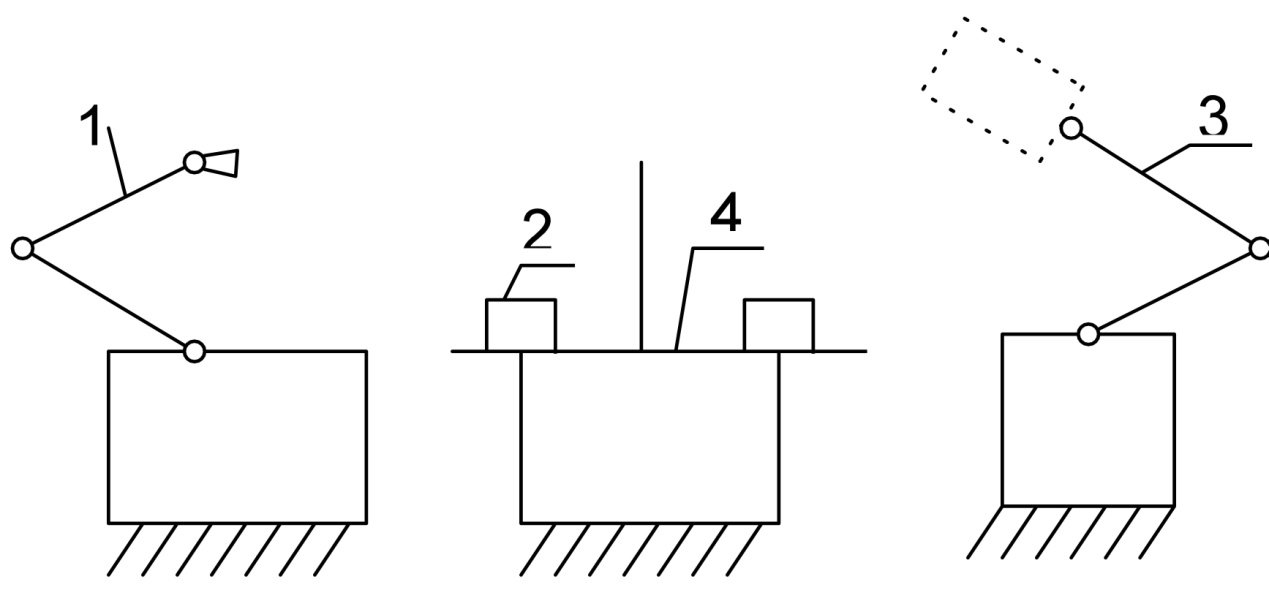

Из многочисленных видов сварки промышленные роботы получили основное применение в контактно-точечной, дуговой и электронно-лучевой сварке. При автоматизации сварочного производства промышленные роботы могут применяться в качестве основного либо вспомогательное технологическое оборудование.

В первом случае промышленный робот выполняет сварочные операции и оснащается соответствующим инструментом.

Во втором случае промышленный робот служит для выполнения подъемно-транспортных операций при обслуживании сварочного автомата.

В состав роботизированного комплекса могут входить 2 промышленных робота. Один выполняет сварочные операции, а второй выполняет транспортно-погрузочные работы.

Применение промышленных роботов на сварочных операциях целесообразно в условиях средне и крупносерийного производства, поскольку в условиях единичного и мелкосерийного требуется много времени на переналадку, а в условиях массового производства, лучше применять более производительные сварочные автоматы.

РТК нанесения покрытий.

Применение промышленных роботов на операциях нанесения покрытий определяется не только тяжелыми физическими условиями работы, но и опасностью работы персонала.

В машиностроении широкое распространение нашли следующие способы нанесения покрытий:

1) пневматическое и безвоздушное распыление

2) окраска в электростатическом поле

|

|

|

3) струйным обливом

4) окраска методом электроконденсации

Выбор метода окраски зависит от типа производства (единичное, серийное, крупносерийное, и т.д.), от габаритов изделия и его формы, от требований предъявляемых к покрытиям. При этом на методы распыления, как наиболее простые приходится до 70% изделия.

К промышленным роботам и системе управления РТК нанесения покрытий предъявляются следующие требования:

1) Система управления промышленным роботом - контурная.

2) Точность позиционирования не должно превышать ± 3 мм.

3)Высокое быстродействие(выше чем для промышленных роботов на сварочных операциях).

4)Применяемые промышленные роботы должны быть герметизированы и допускать эксплуатацию в условиях агрессивной среды.

Информационная система программного управления.

В состав ИС входят чувствительные (сенсорные) устройства внешней среды, система внутренней диагностики и устройства контроля и блокировок. ИС обеспечивает сбор, первичную обработку и перевод в СПУ данных о функционировании механизмов М робота и о состоянии внешней среды.СПУпредназначена для формирования и выдачи управляющих воздействий исполнительным механизмам М в соответствии с управляющей программой.Под перепрограммируемыми устройствами СПУ понимают такие, которые обеспечивают изменение последовательности и (или) значений перемещений по степеням подвижности и управляющих функций на пульте управления. Это изменение управляющей программы может быть выполнено автоматически или при помощи оператора.СПУ содержит: пульт управления (ПУ), с помощью которого оператор осуществляет ввод и контроль задания; запоминающее устройство (ЗУ), в котором хранится вся необходимая информация, включая программы работ; вычислительное устройство (ВУ), реализующее алгоритм управления манипулятором; блок управления приводами (БУП) механизмов манипулятора.

|

|

|

Возможны два варианта режима работыПР: режим программирования (режим обучения), при котором в запоминающее устройство вводится управляющая программа, и режим выполнения технологических операций (режим работы).

Исполнительный механизм ПР с приводом и захватным устройством называют рукой манипулятора (Р). Для перемещения М относительно технологического оборудования (ТО) используются устройства передвижения (УП).Все манипуляционные устройства характеризуются маневренностью и коэффициентом сервиса (КС), под которым понимают возможность подхода РО к заданной точке с разных направлений. КС дает представление о двигательных возможностях М, т.е о его маневренности. Маневренность М – это число степеней подвижности при фиксированном положении РО, которая определяет возможность обхода манипулятором препятствий в рабочем объеме и способность к выполнению сложных операций.Движения М подразделяются на группы. Так, например, движения М, снабженного наиболее распространенным в ПР РО в виде УЗ бывают следующих видов:

|

|

|

– ориентирующие перемещения УЗ, соизмеримые с его размерами;

– транспортирующие перемещения, определяемые размерами звеньев руки и соизмеримые с размерами рабочего объема;

– координатные перемещения на расстояния, превышающие размеры ПР и размеры рабочего объема.

Система технического зрения.

СТЗ предназначена для обнаружения объекта, распознания объекта, определения размеров и положения объекта.

СТЗ ввиду отсутствия непосредственного контакта с объектом позволяет повысить производительность технологического комплекса, а так же исключить нежелательные силовые воздействия на объект исследования. СТЗ позволяет измерить расстояние до объекта в диапазоне 0,2 – 10 м с погрешностью не более 2%.

|

|

|

Изображение объекта воспринимается видео датчиком, который формирует электрический видеосигнал, который поступает на устройство первичной обработки, где усиливается и запоминается. На данном этапе осуществляется выявление объекта, а так же выполняется грубая оценка пространственного положения объекта. На данную операцию рекомендуется не более 150 млс. После этого сигнал подается на устройство анализа, где выполняется вторичная видеообработка сигнала, с точным распознанием объекта, его геометрических размеров и положение. Для дополнительного контроля устройство может снабжаться устройством визуального контроля (дисплей). В результате анализа объекта микропроцессорный блок через устройство сопряжения выдает команды управления ЭП звеньев манипулятора с целью направленного воздействия на объект.

В качестве первичного видео датчика СТЗ могут использоваться диссекторы, видеконы, фотоэлектрические матрицы, приборы с зарядовой связью.

Дата добавления: 2018-08-06; просмотров: 362; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!