РТК на основе металлорежущих станков.

РТК металлообработки применяются для следующих направлений:

1) Выполнение вспомогательных операций, таких как смена обрабатываемых деталей, инструмента, оснастки.

2) Выполнение контрольно-измерительных операций над обрабатываемой деталью.

Контрольно-измерительные операции могут выполняться как во время технологических операций, так и в технологических паузах.

Для обрабатываемой детали -линейные размеры, шероховатость, температуру.

Различают системы активного и пассивного контроля. Системы активного контроля осуществляют замеры во время обработки детали, что не приводит к увеличению технологического времени. Такие системы имеют непосредственную связь с системами числового программного управления технологического оборудования. Однако такие системы являются более дорогими, т.к должны обладать помехоустойчивостью, надежностью и т.д

Системы пассивного контроля осуществляют измерения после окончания процесса обработки. Измерительная система активных либо пассивных систем контроля может быть с прямым либо с косвенным измерением параметров.

РТК кузнечно-штамповочного производства.

В кузнечно-штамповочном производстве используется около 45% промышленных роботов.

В кузнечно-штамповочном производстве промышленные роботы применяются на разгрузочно-загрузочных операциях.

В отличии от механообработки кузнечно-штамповочное производство требует большее быстродействии от промышленных роботов, что связано с коротки циклом обработки, цикл от единиц секунд.

|

|

|

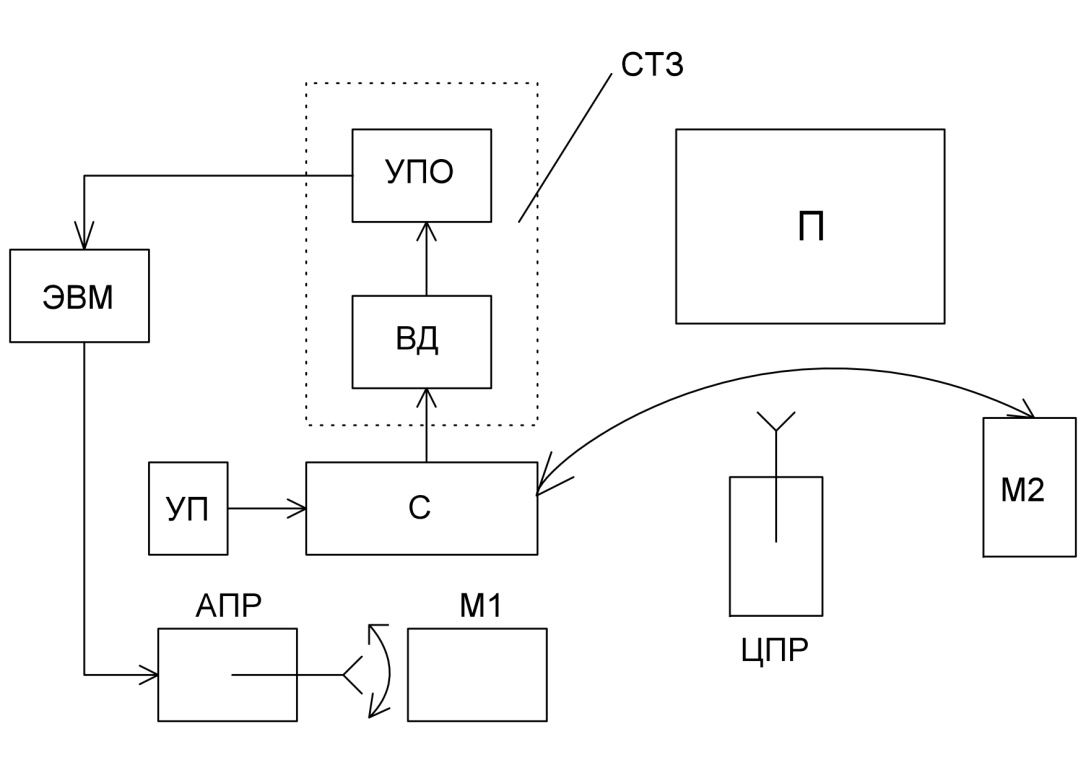

M1, M2 – магазины (накопители)

С - стол

С - стол

ВД – видео датчик

УПО – устройство предварительной обработки видеоданных

АПР – адаптивный промышленный робот

ЦПР – цикловой промышленный робот

УП – устройство подсветки

СТЗ – система технического зрения

В общем случае заготовки подаются в неориентированном виде, что затрудняет процесс загрузки и выгрузки. Для решения данной проблемы могут применяться специальные устройства – ориентаторы, которые оснащаются системой технического зрения СТЗ, состоящая из видео датчика и устройства предварительной обработки сигнала позволяющая идентифицировать объект и определить его положение в пространстве.

В следствие этого ЭВМ осуществляет сопоставление текущего положения объекта с заданным и формирует требуемое управляемое воздействие на исполнительные механизмы промышленного робота, который ориентирует заготовку или объект, который ориентирует заготовку или объект, после ориентации объекта его захват и перемещение к технологическому оборудованию возможно с помощью стандартных цикловых промышленных роботов, который для повышения быстродействия могут снабжаться 2-мя и более захватными устройствами.

|

|

|

44.РТК сборочного производства. На сборочном производстве в машиностроении применяется до 20% промышленных роботов, а в приборостроении 50-60% от общего числа.

Основными требованиями предъявляемыми к промышленным роботам являются:

1)высокая точность позиционирования 0,05 мм-0,001 мм

2)высокое быстродействие ϑ ≥1 м/с

3)большое число степеней подвижности n>6

4)захватные устройства должны быть достаточной грузоподъемности для манипулирования деталями различной массы.

m=1-20 кг – 40%

m< 1 кг -50%

m> 20 кг – 10%

5)универсальность захватных устройств

6)система управления промышленных роботов должна обеспечивать быструю и частую переналадку

6)система управления промышленных роботов должна обеспечивать быструю и частую переналадку

Для обеспечения функционирования системы сборки необходимо наличие следующих подсистем:

1)автоматизированная транспортно-складская система – система взаимосвязанных транспортных и складских устройств, предназначенных для укладки, хранения, временного накопления и доставки предметов труда и технологической оснастки.

2) автоматизированная система инструментального обеспечения – система взаимосвязанных элементов предназначенных для подготовки инструмента, его накопления и транспортировки к месту сборки.

|

|

|

3)автоматизированного контроля – система включающая в себя элементы предназначенные для контроля качества выполненных сборочных работ.

4)автоматизированная система управления.

Сборочный процесс можно разделить на несколько этапов:

1этап)ориентация и подача деталей к месту сборки

2этап)сопряжение собираемых деталей. Данный этап является наиболее сложным и трудоемким.

3этап) Закрепление соединения путем завинчивания, сварки, либо пресса.

4этап) Контроль качества выполненных работ.

Дата добавления: 2018-08-06; просмотров: 433; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!