Технологическая схема кормоцеха для свиноводческой фермы с законченным производственным циклом на 3000 голов типовой проект № 802-117) 8 страница

18 – фекальный насос; 19 – резервуар для обрата; 20 – агрегат для приготовления заменителя молока АЗМ-0,8; 21 – молочный насос НМУ-6; 22 – скребковый выгрузной транспортер ТС-40М; 23 – ленточный безроликовый транспортер ТБ-65; 24 – скребковый транспортер; 25 – выгрузной шнек ШВС-40М; 26 – смеситель С-12; 27– загрузочный шнек ШЗС-40; 28 – измельчитель зеленой массы и силоса «Волгарь-5»;

29 – ленточный транспортер ТЛ-65; 30 – питатель зеленой массы и силоса.

Производительность транспортеров-питателей и шнеков технологических линий кормоцехов с учетом времени загрузки запаренного картофеля в смеситель

Qзаг.уст = Qi/Тк. (39)

В процессе смешивания кормосмесей допускается одновременная загрузка в смеситель травяной муки, концентратов и других кормов.

В соответствии с расчетной производительностью выбирается тип загрузочных устройств (см. приложение 5). При этом производительность каждого последующего транспортера должна быть равна или больше предыдущего.

Суточный расход пара для тепловой обработки кормов, подогрева воды и отопления помещений определяют по формуле

Рсут = Ру.кG+Ру.вQг +Ру.оVпом , (40)

где Ру.к – удельный расход пара на единицу массы корма, кг/кг;

G – масса обрабатываемого корма, кг;

|

|

|

Ру.в – удельный расход пара на нагрев единицы массы холодной воды, кг/кг;

Qг – суточный расход горячей воды, кг;

Ру.о – удельный расход пара на отопление помещения, кг/м3;

Vпом – объем отапливаемого помещения, м3.

При определении суточного расхода пара необходимо принять Ру.к = 0,20 кг/кг, Ру.в = 0,22 кг/кг, Ру.о = 0,75 кг/м3.

Суточный расход горячей воды определяют по нормам ее расхода различными потребителями фермы, в том числе и кормоцехом.

Среднесуточные нормы потребления воды на одну голову составляют: для коров – 15, для бычков и нетелей – 5, для телят и молодняка – 2, свиноматок – 18, откормочников – 7, поросят-отъемышей – 5. Для выполнения разных технологических операций в кормоцехе требуется вода различной температуры: для осолаживания смесей и приготовления сенного настоя – 80 – 90°С, для дрожжевания – 30 – 35, при пользовании душем – 40 – 50, для приготовления кормов – 55 – 60, подмыва вымени – 40, мойки посуды – 40…50°С.

Для определения потребности в горячей воде первоначально рассчитывают отдельные расходы смешанной воды разной температуры.

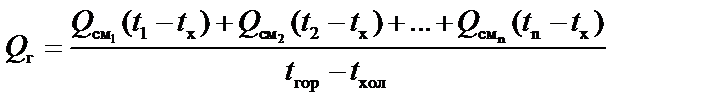

Среднесуточный расход горячей воды находят по формуле

, (41)

, (41)

где  ,

,  , …,

, …,  – суточное количество смешанной воды определенной температуры, л/сут;

– суточное количество смешанной воды определенной температуры, л/сут;

|

|

|

,

,  , …,

, …,  ,

,  – температура смешанной воды для отдельных операций, °С;

– температура смешанной воды для отдельных операций, °С;

– температура горячей и холодной воды, °С.

– температура горячей и холодной воды, °С.

В летний период принимают температуру водопроводной воды, равную +15, а в зимний – +5оС. Температуру горячей воды принимают равной 90 – 95°С. Часовой расход пара составит:

(42)

(42)

где Тз – продолжительность тепловой обработки корма, ч;

Тсм – продолжительность смены, ч.

По величине часового расхода пара определяют число котлов, предварительно по табл. 18 выбрав их марку.

Число котлов в котельной

m = Pч /Pч.п , (43)

где Рч.п – часовая производительность парообразователя, кг/ч.

Число котлов для кормоцеха принимается равным не менее двух и не более шести. Для более рационального использования парообразователей выбирают котлы по производительности пара в час равной или кратной потребности в паре в летний период.

Годовой расход топлива определяется по часовому его расходу тепловыми установками и времени их работы в течение года:

Gгод = Gч.т · t · T · n, (44)

|

|

|

где Gч.т – средний часовой расход топлива, кг/ч;

t – время работы тепловой установки в течение суток, ч;

T – число дней работы тепловой установки в течение года;

n – количество тепловых установок одного типа, шт.

Суточный расход электроэнергии находят по формуле

Эсут = (N1t1 + N2t2 +…+Nntn)kэ, (45)

где N1, N2,…,Nn – мощность электродвигателей, установленных на технологическом оборудовании кормоцеха, кВт;

t1, t2 , …tn – продолжительность работы электродвигателей кормоцеха за период одного включения, ч;

kэ – кратность включения в работу электродвигателей, в сутки.

План кормоцеха КЦС-12 (т. п. № 802-6-2) изображен на рис. 4, а кормоцеха КС-24 – на рис. 15 (приложение 25).

Таблица 18. Техническая характеристика котлов-парообразователей

Таблица 18. Техническая характеристика котлов-парообразователей

| Марка | Производительность, кг/ч | Габаритные размеры, мм | Мощность электродвигателя | Масса, кг | Цена, усл. ед. | Количество обслуживаемых животных |

| КВ-300 МТ (жидкое топливо) | 40С | 232´132´1660 | 1 | 1250 | 852 | 400 коров, 800 свиней |

| КЖ-500(жидкое топливо) | 500 | 2100´1600´2750 | 1,4 | 2150 | 2100 | 600 коров, 1200 свиней |

| КТ-500 (твердое топливо) | 450 | 2100´1600´2750 | 1,4 | 2150 | 2160 | 600 коров, 1200 свиней, 800 коров |

| Д-721 А | 800 | 3100´1440´2280 | 3,4 | 1800 | 2020 | 1600 свиней, 1000 коров |

| КЖ-1000 | 1000 | 3190´1430´1830 | 4,4 | 1900 | 4800 | 2000 свиней |

| КЖ-1500 | 1500 | – | 6 | – | 7100 | 1600 коров |

| ДКВРН-6,5 (жидкое, твердое, газообразное топливо) | 2500 | 4790´3200´3750 | 15 | 7000 | 15000 | Животноводческие комплексы на 18 000 свиней, 6000 голов КРС, птицефабрики, жилые секторы |

| ДКВРН-12 (жидкое, твердое, газообразное топливо) | 6500 | 6670´3830´3750 | 40 | 11800 | 75000 | Животноводческие комплексы, птицефабрики, жилые сектора |

|

|

|

Рис. 4. План кормоцеха КЦС-12 (т. п. № 802-6-2) (картофельно-концентратный тип кормления): 1 – транспортер корнеклубнеплодов ТК-5Б; 2 – запарник картофеля ЗПК-4; 3 – смеситель С-12; 4 – резервуар для обрата В-2-ОВМ-2,5; 5 – молочный насос НМУ-6; 6 – агрегат для приготовления заменителя молока; 7 – скребковый транспортер ТС-40С; 8 – питатель-дозатор зеленой массы и силоса; 9 – шнек; 10 – транспортер концкормов; 11 – автомобилеразгрузчик; 12 – склад концкормов; 13 – ленточный транспортер ТЛ-65; 14 – измельчитель «Волгарь-5»; 15 – смеситель С-12; 16 – загрузочный шнек ШЗС-40-М; 17 – выгрузной шнек ШВС-40М; 18 – транспортер ленточный безроликовый ТБ-65; 19 – транспортер скребковый ТС-40М.

6.4. Определение площади кормоцеха

При проектировании кормоцехов и размещении оборудования технологических линий необходимо обеспечить выполнение следующих условий:

– перемещение каждого компонента рациона при обработке кормов должно быть кратчайшим;

– оборудование следует располагать в принятой последовательности выполнения технологического процесса;

– затраты на перегрузочные операции, протяженность коммуникационных линий (паропроводы, водопроводы, канализационные линии, линии подвода электроэнергии к машинам и т. д.) должны быть минимальными;

– должны соблюдаться нормы охраны труда, техники безопасности и производственной санитарии.

Потребная площадь кормоцеха может быть определена расчетным путем или методом моделирования.

Площадь кормоцеха вычисляют по формуле

Fк = aSFм, (46)

где a – коэффициент, учитывающий площадь здания, необходимую для рабочих мест, проходов, вспомогательных помещений кормоцеха, принимается равным 2 – 3 (комната отдыха, котельная, душевая, хранилища кормов и т. д.);

SFм – суммарная площадь оборудования, определяемая по габаритам машин, взятым из технических характеристик, м2.

Площадь каждой части здания отдельно и кормоцеха в целом определяют по формуле

Fк = Fм + F1 + F2 + F3 + F4, (47)

где Fм – площадь здания, занимаемая машинами и оборудованием, м2;

F1 – площадь кормоцеха, необходимая для производственных работ, принимается равной 4 – 5 м2 на каждого производственного рабочего;

F2 – площадь здания, занимаемая промежутками между машинами, проходами и лестницами, принимается согласно нормам охраны труда, техники безопасности и противопожарной техники. Ширину основных проходов следует принимать равной 1,2 – 1,5; проходы между машинами – 0,75 – 1,0; расстояние от стены до машины – не менее 1 м;

F3 – площадь здания, занимаемая вспомогательными помещениями в соответствии с существующими строительными нормами. Для котельной отводится площадь в зависимости от размеров котла. Для котлов низкого давления (КВ-300 М, Д-721А, КЖ-500, КТ-500) можно принять площадь, равную 15 – 25 м2; комнаты отдыха – 15 – 20, душевой кабины с раздевалкой – 5, лаборатории – 5 – 7 м2;

F4 – площадь здания, занимаемая питателями концентрированных кормов ПК-6, бункерами транспортеров корнеклубнеплодов ТК-5, ТК-5Б, принимается в случае их использования соответственно 16, 16 и 22 м2.

При определении потребной площади кормоцеха методом моделирования используют вырезанные из картона в масштабе 1 : 50, 1 : 100 или 1 : 200 плоские фигуры машин, соответствующие их горизонтальным проекциям. Эти фигуры размещают на листе миллиметровой бумаги в соответствии с выбранной схемой технологического процесса и оставляют между ними необходимые по нормам разрывы. После размещения фигур на бумаге наносятся линии стен, которые определяют размер помещения кормоцеха.

Здание кормоцеха можно проектировать в несколько этажей, предусматривая в нем и подвальные помещения. Основанием для выбора варианта здания кормоцеха являются данные технико-экономических расчетов.

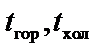

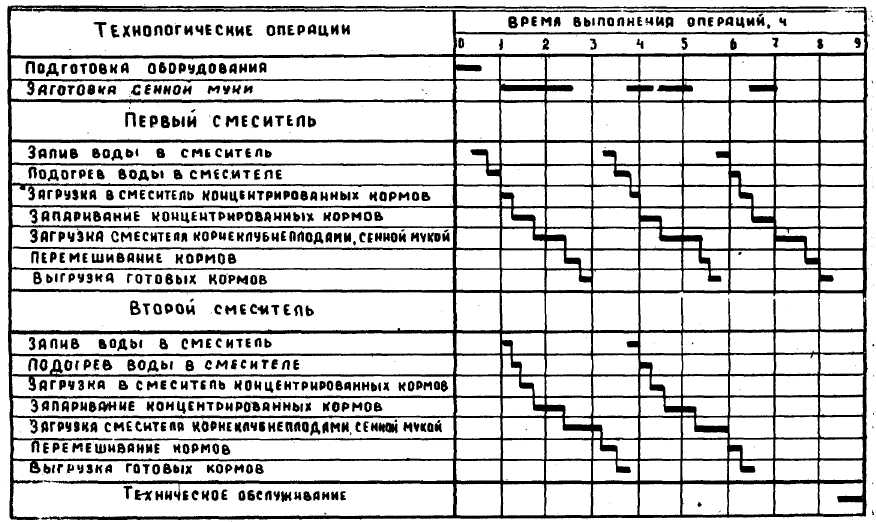

6.5. Построение графиков выполнения операций технологического процесса, суточной работы оборудования, расхода воды, пара

и электроэнергии

Для своевременной подачи готового корма животным в течение суток разрабатываются графики выполнения операций технологического процесса (рис. 5) и суточной работы машин и механизмов. В соответствии с этими графиками организуется подвозка кормов к кормоцеху для переработки. Суточный график работы машин позволяет увязать во времени работу отдельных машин и механизмов, установить степень их загрузки, определить потребность в электроэнергии, воде, топливе и рабочей силе по часам работы кормоцеха с режимом кормления животных и распорядком дня фермы.

Сменный график работы оборудования кормоцеха по приготовлению кормовой смеси, состоящей из концентрированных кормов, корнеклубнеплодов, сенной муки, обрата, минеральных добавок и других видов кормов, показан на рис. 6.

Для построения графика по вертикали записывают наименование работ, марки машин в соответствии с принятым технологическим процессом, количество кормов подлежащих обработке, время работы машин, а по горизонтали наносится в выбранном масштабе время работы каждой машины с учётом времени выдачи готового корма и режима кормления. Из графика видны продолжительность каждой технологической операции и время выдачи готовой кормосмеси.

В соответствии с графиком загрузки машин выбирается более удобное время для проведения профилактического и технического их обслуживания. Исключение времени простоя оборудования позволяет снизить прямые затраты труда и средств на приготовление тонны кормосмеси.

Рис. 5. График технологических операций приготовления кормов в кормоцехе "Маяк-6» свиноводческой фермы по откорму 6 тыс. свиней.

Рис. 6. Сменные графики работы оборудования кормоцеха «Маяк-6», расхода воды, пара и электроэнергии.

С помощью графика загрузки машин и оборудования определяют максимальную единовременную потребную мощность установленных в кормоцехе электродвигателей, расход энергии, горячей воды, пара по часам суток, потребность в обслуживающем персонале.

По максимальному часовому расходу горячей воды производят выбор бойлера и окончательно уточняют число паровых котлов, необходимых для обслуживания кормоцеха, ранее принятых по среднему часовому расходу пара.

Технико-экономические показатели типовых кормоцехов унифицированной серии для свиноводческих ферм приведены в приложении 6.

7. ОБОСНОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ ДОСТАВКИ И РАЗДАЧИ КОРМОВ

7.1. Технологический расчет гидротранспортных установок

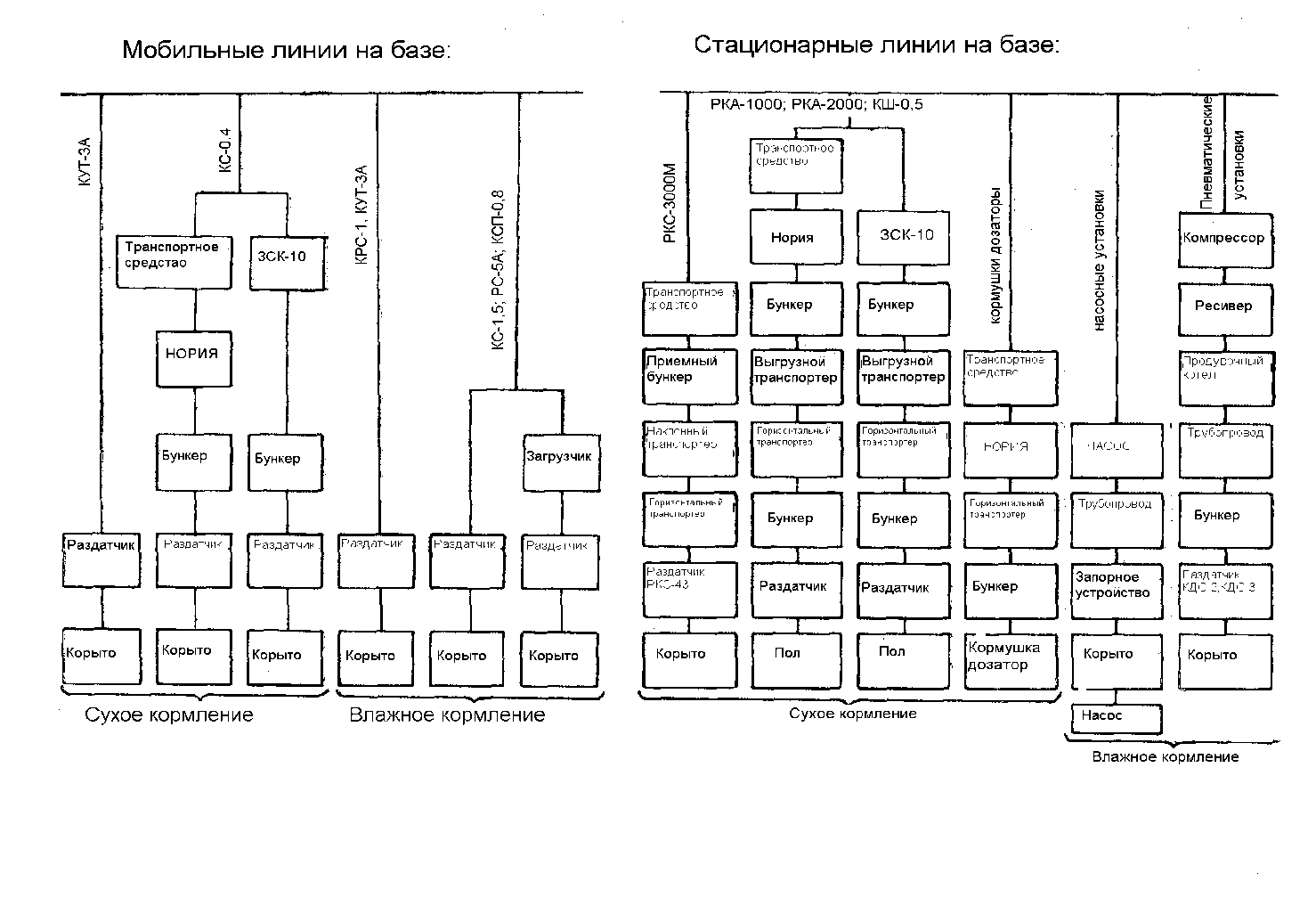

В зависимости от типа кормления, вида корма, места кормления и его расположения относительно кормоцеха необходимо согласно заданию на проектирование выбрать систему машин для транспортирования и раздачи кормов.

Технологические схемы доставки и раздачи кормов, применяемые в настоящее время на свиноводческих фермах (рис. 7), предусматривают различные варианты использования кормораздатчиков разных конструкций и средств доставки кормосмесей. При выборе схемы и средств механизации раздачи кормов необходимо отдавать предпочтение кормораздающим стационарным устройствам, а среди них – гидротранспортным и пневмогидротранспортным установкам, получившим широкое применение. Стационарные кормораздающие устройства необходимо сочетать с мобильными электрифицированными кормораздатчиками, с помощью которых производится раздача кормов в групповые и индивидуальные кормушки при движении их вдоль фронта кормления. Прицепные тракторные кормораздатчики следует выбирать при значительном удалении мест кормления свиней от кормоцеха и наличия на ферме разветвленной сети дорог с твердым покрытием. Следует помнить, что их заезд в зимний период в свинарники резко изменяет в них микроклимат и вызывает простудные заболевания свиней, уменьшает полезную площадь свинарников из-за большой ширины кормовых проходов и увеличивает затраты труда на выполнение технологического процесса по сравнению со стационарными установками.

Эффективность работы насосной установки для раздачи кормовых смесей определяется соответствием характеристики кормопровода рабочей характеристике насоса. Если расчет кормопровода и выбор на

Рис. 7. Технологические схемы транспортирования и раздачи кормов на свиноводческих фермах.

соса будут производиться без учета их совместной работы, то возможны случаи неудачных решений.

Целью гидравлического расчета гидротранспортной установки является определение диаметра кормопровода и напора, обеспечивающего расчетный расход кормосмеси.

Определение оптимальных параметров установки для транспортирования кормовых смесей производят путем технико-экономического сравнения всех возможных ее вариантов. Оптимальным считается тот вариант, в котором величина приведенных годовых затрат окажется наименьшей в зависимости от принятого диаметра кормопровода, толщины его стенки, потребного напора и количества насосов.

1. Расчетный расход (необходимую производительность) гидротранспортной установки вычисляют по формуле (27) или из выражения

, (48)

, (48)

где q – необходимое количество (масса) кормосмеси на одну голову в сутки (определяется зоотехническими условиями в зависимости от рациона, вида и возрастной группы животных), кг;

gк – объемная масса кормосмеси, кг/м3.

Дата добавления: 2018-08-06; просмотров: 413; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!