Расчет проточного канала рабочего колеса

Теоретический расчет колеса. При расчете проточных каналов прежде всего определяют размеры меридианного сечения рабочего колеса (рис.13,а) и отвода (рис.13. б).

Размеры и параметры меридианного сечения рабочего колеса можно рассчитать в такой последовательности:

1. Коэффициент быстроходности

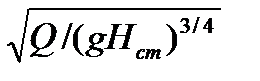

ns = n  , (9)

, (9)

где Нст - напор, создаваемый одной ступенью; n - частота вращения колеса; Q - подача насоса.

2. Расход жидкости в каналах рабочего колеса

Qк = Qηоб. (10)

Здесь ηоб - объемный коэффициент полезного действия.

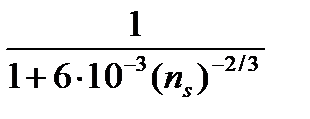

ηоб =  (11)

(11)

Эта формула рекомендована А. А. Ломакиным, который нашел зависимость ηоб от ns. Он определил коэффициент перед ns для часто встречающихся соотношений размеров в ступенях центробежных поверхностных насосов и для характерной величины коэффициента расхода у щелей в ступени.

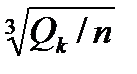

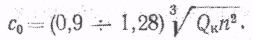

3. Приведенный диаметр входа в рабочее колесо по одному из критериев подобия:

Qk/(nD  пp) = const, (12)

пp) = const, (12)

D1 np = kвx  = (0,9 ÷1,28)

= (0,9 ÷1,28)  (13)

(13)

Приведенный диаметр входа в рабочее колесо

D1 np = D  пp- d

пp- d  (14)

(14)

D0 и dвт - внешний диаметр входа в рабочее колесо и диаметр втулки колеса, пока неизвестные. Д.Я. Суханов на основе анализа статистических данных рекомендовал принимать коэффициент входа kвх = 1,02÷1,15. Однако в литературе последних лет этот коэффициент дается в пределах 0,9÷1,28. Причем самые большие коэффициенты рекомендуют для малых размеров D1пр (<70мм), средние - для первых ступеней многоступенчатых насосов, малые - для больших диаметров и промежуточных ступеней многоступенчатых насосов.

|

|

|

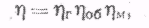

4. К.п.д. насоса

4. К.п.д. насоса

(15)

где составляющие общего к. п. д, - это гидравлический, объемный и механический к. п. д.

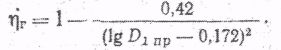

На основе опытных данных рекомендована следующая зависимость для расчета гидравлического к. п. д.:

На основе опытных данных рекомендована следующая зависимость для расчета гидравлического к. п. д.:

(16)

Здесь D1пр - в мм.

Объемный к. п. д. определяют по (3).

Механический к. п. д. принимают при этих расчетах в пределах ηм = 0,8-0,98. Меньшие значения обычно для насосов многоступенчатых, с малым ns, с осевой опорой у каждого колеса (рис.13, б).

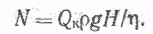

5. Мощность насоса (потребляемая насосом).

5. Мощность насоса (потребляемая насосом).

(17)

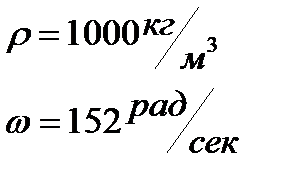

Здесь Н - общий напор насоса; ρ - плотность жидкости.

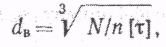

6. Диаметр вала

6. Диаметр вала

(18)

где [τ] - допустимое напряжение материала вала при кручении. В предварительном расчете вала оно принимается заниженным, [τ]=12-20 МПа.

|

|

|

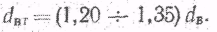

7. Внешний диаметр втулки

(19)

(19)

Для валов меньшего- диаметра (25-17мм) берут коэффициент 1,3-1,35.

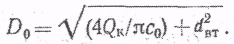

8. Диаметр входа в колесо

8. Диаметр входа в колесо

(20)

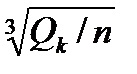

Осевую скорость жидкости у входа с0 в пространстве между D0 и dвт определяют без учета подкрутки потока по зависимости С. С. Руднева

Осевую скорость жидкости у входа с0 в пространстве между D0 и dвт определяют без учета подкрутки потока по зависимости С. С. Руднева

(21)

Действительно, умножив и разделив зависимость (4) на п2, получаем в знаменателе п3D31пр = с3, а в числителе Qkn2. С.С. Руднев в отличие от Д. Я. Суханова считал, что статистические данные позволяют ему расширить верхний предел kвх, увеличив его до 1,2. Значение D0 (в мм) округляется до целого четного числа.

9. Диаметр колеса у входной кромки лопасти

(22)

(22)

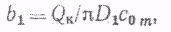

10. Ширина канала рабочего колеса у входной кромки лопасти (см, рис. 13)

10. Ширина канала рабочего колеса у входной кромки лопасти (см, рис. 13)

(23)

где сom - скорость потока на входе у лопастей до стеснения проходного сечения сот = с0.

Дальнейшие расчеты выполняют методом последовательного приближения, так как для определения влияния конечного числа лопастей на напор насоса необходимо знать основные размеры колеса, которые в начале расчета неизвестны.

|

|

|

11. Угол входной, кромки лопасти определяют по следующей формуле:

11. Угол входной, кромки лопасти определяют по следующей формуле:

(24)

Угол атаки δ = 5- 10°. Для повышения кавитационных качеств колеса принимают δ ≈15°.

Угол β1 определяют по выражению

Угол β1 определяют по выражению

(25)

Коэффициент стеснения k1 = 1,1-1,25 проходного сечения лопастями на входе колеса задают предварительно.

Он равен отношению сечения потока, свободного от лопостей к действительному сечению потока.

Обычно угол входной кромки лопасти β1л = 18-35°. Менее значения угла принимают для насосов с ns ≈ 0,18÷0,19, а большие -с ns ≈ (0,06÷0,08).

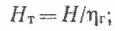

12. Средний внешний диаметр колеса D2 определяют последовательным вычислением теоретического напора

(26)

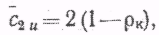

коэффициента окружной составляющей абсолютной скорости жидкости при выходе из колеса

(27)

(рк = 0,7-0,75 - коэффициент реакции для насосов с ns = 0,01 - 0,06);

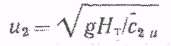

окружной скорости

(28)

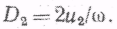

и далее

и далее

(29)

Коэффициент реакции рк отражает приращение потенциальной энергии потока в рабочем колесе. Чем выше коэффициент реакции, тем меньше кинетической энергии надо преобразовать энергию давления в направляющем аппарате, т. е, тем совершеннее рабочее колесо.

|

|

|

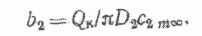

13. Ширина канала рабочего колеса у выходной кромки лопасти

13. Ширина канала рабочего колеса у выходной кромки лопасти

(30)

Меридиальную скорость жидкости на выходе из колеса, взятую без учета стеснения проходного сечения лопастями, принимают c2т∞ = (0,8-l,1)c0т. В частности, коэффициент у скорости c0m ближе к нижнему пределу в случае, если возникают технологические трудности при изготовлении колеса с узким каналом на выходе из него.

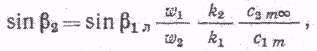

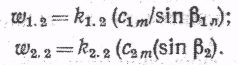

14. Угол выходной кромки лопасти β2 находят из планов скорости w1 и w2 с учетом коэффициентов стеснения.

В результате

В результате

(31)

где w1/w2 =1,6-1,2.

Для насоса с ns = 0,04-0,1 и для насосов с ns =0,1-0,25 w1/w2 = 1,2-1,1. Коэффициент стеснения проходного сечения лопастями на выходе из колеса предварительно принимают k2 =1,04-1,1 (больший коэффициент при меньших диаметрах D2).

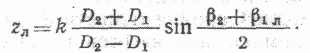

16. Оптимальное число лопастей дает формула К. Пфлейдерера:

16. Оптимальное число лопастей дает формула К. Пфлейдерера:

(32)

При лопастях относительно большой толщины (~4-6мм) k=6,5. При лопастях, выполненных из листа с малой толщиной (~2-3мм), k≥8,

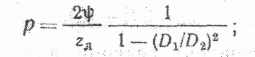

16. Теоретический напор колеса при бесконечном числе лопастей

16. Теоретический напор колеса при бесконечном числе лопастей

(33)

где

где

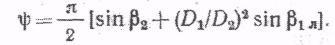

(34)

(35)

(35)

Для ns = 0,06-0,125

Для ns = 0,06-0,125

(36)

Коэффициенты в скобках выражения (36) отражают влияние на напор состояния поверхности канала. При значительной шероховатости выбирают большие значения коэффициента.

17. Проверка расчета и при необходимости выполнение дальнейшего уточняющего расчета.

Находим

Находим

(37)

Основные уравнения потока на выходе из колеса дает следующее уравнение:

Основные уравнения потока на выходе из колеса дает следующее уравнение:

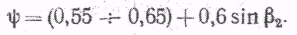

Решая это квадратное уравнение относительно и2, находят

Решая это квадратное уравнение относительно и2, находят

(38)

Определяют

Определяют

(39)

Индекс 2.2 показывает второе приближение к искомому значению.

Далее уточняют величину b2 по (19).

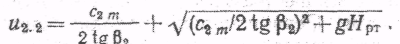

Находят новые значения коэффициентов k1 и k2

Находят новые значения коэффициентов k1 и k2

(40)

(41)

Здесь s1,s2 - толщина лопасти на входе и выходе.

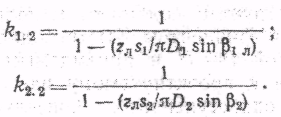

При этом относительные скорости

При этом относительные скорости

(42)

(43)

Если расхождение величин и2, k1 и k2 при первом и втором приближении в пределах 2-3 %, то расчет можно считать законченным. При большем расхождении проводят вычисления по циклу следующего приближения, начиная с позиции 10 со значениями k1 и k2, полученными на стадии последнего приближения.

Таким образом, в результате расчета получают значения D0; d; dвт: D1, b1, D2; b2; β1; β2 и число лопастей zл, затем вычерчивают меридианное сечение канала рабочего колеса. Для этого (см. рис.1) намечают диаметр вала, втулки, проводят к оси насоса перпендикуляр и отмечают на нем размер D2/2. От этой точки начинают построение меридианного сечения канала, опускаясь к оси по перпендикуляру или по прямой, отклоненной от него на 3-4°. Со втулкой эта линия образует или прямой, или тупой угол. На этой линии отмечают расстояние по радиусу, примерно равное D0/2.

Полученную точку и поверхность втулки dвт соединяют плавной кривой или радиусом. Таким образом намечают одну поверхность канала рабочего колеса. Затем проводят линию, параллельную оси, на расстоянии от нее D1/2, и на этой линии находят центр окружности с диаметром и, так, чтобы окружность касалась полученной нами ранее поверхности канала колеса. Так же намечают линию на расстоянии D2/2 и там проводят окружность. Соединяя точки, касания обеих поверхностей в окружностях b1 и b2, получим проекции кромок лопастей (входной и выходной). При ns≥

(0, 125-0,25) и выходная кромка лопасти может быть наклонена, если отвод находится за колесом· по оси насоса.

Проектирование рабочих органов по модели и коэффициентам. Первоначально находят частоту вращения вала насоса. В ряде случаев ее определяют в довольно узких пределах, обусловленных типоразмером привода и передаточным числом, трансмиссии от привода к насосу. С другой стороны, заданные подача и напор позволяют связать частоту вращения вала насоса с коэффициентом быстроходности. Анализ достигнутых к. п. д. при определенных коэффициентах быстроходности позволяет оценить наиболее выгодную частоту вращения, используя (1).

После определения частоты вращения вала и коэффициента быстроходности конструктор подбирает модель из известных насосов с тем же коэффициентом быстроходности, соответствующим наклоном кривой Q - Η и приемлемым к. п. д. Модель должна быть близка к проектируемому насосу и по своей конструкции, т. е. для одноступенчатого консольного насоса лучше подбирать одноступенчатый консольный модельный насос. Желательно, чтобы отводы, так же как и другие характерные конструктивные особенности, были однотипны у этих насосов.

Изыскание модели производят по данным оптимального режима работы насоса.

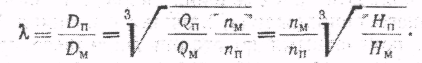

Общие зависимости гидродинамического подобия насосов позволяют перейти к определению масштаба λ пересчета и конкретных размеров рабочего колеса

Общие зависимости гидродинамического подобия насосов позволяют перейти к определению масштаба λ пересчета и конкретных размеров рабочего колеса

(44)

Кинематическое подобие позволяет найти угловую характеристику входного потока колеса с радиальным входом:

Кинематическое подобие позволяет найти угловую характеристику входного потока колеса с радиальным входом:

(45)

Также проверяется и угол лопасти на выходе из колеса. Здесь индексы обозначают: п - проектируемый насос; м - модельный насос.

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

Исходные данные:

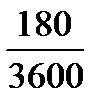

Q=180 м3/ч =  =0,05м/сек

=0,05м/сек

Н=1050м

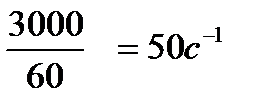

n=3000 об/мин =

Дата добавления: 2018-06-27; просмотров: 998; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!