Выдача оборудования из ремонта

После окончания капитального ремонта насоса он подлежит наладке для достижения режимных показателей, установленных паспортом (проектом) на данное оборудование.

Акты приемки насоса ЦНС-180 из капитального ремонта должны быть оформлены в течение суток после завершения ремонта и окончания испытаний. Одновременно оформляется гарантийный паспорт на отремонтированное основное оборудование (которым гарантируется работа в соответствии с паспортными данными). Сроки гарантий после ремонта не должны быть меньше нормативных сроков между ремонтами.

После сдачи насоса из ремонта руководитель ремонтного подразделения обязан сделать запись о проведенном ремонте в ремонтном; журнале на данное оборудование. Оборудование, подведомственное Ростехнадзору, сдается инспектору местного органа надзора владельцем оборудования после приемки его от ремонтной организации.

Заполненные ремонтные журналы, акты приемки оборудования из ремонта, сертификаты и прочие документы на вновь установленные детали, а также на материалы, из которых они изготовлены, описание и документация на произведенные конструктивные изменения оборудования, протоколы и журналы испытаний и технологической проверки оборудования прилагаются к паспортам или формулярам оборудования.

После испытания и сдачи насоса в эксплуатацию делается соответствующая запись в паспорте насоса.

Тексеру (механикалық) беріктікке есептеу жөнделген құрастыру бірлік құрамына тораптары мен бөлшектерін кіретін (механикалық) беріктікке тексеру есебі

Ішкі қысымында жұмыс істейтін ұлулар қалыңдығының қабырғасын есептеу

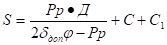

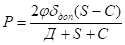

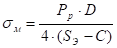

Қабырғаның атқарушы қуаты

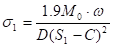

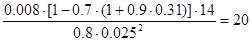

(1) [1]

Pp = 0,78 МПа –есептік қысымы;

Д = 0,345 м –қондырғының ішкі диаметрі;

= 130 МПа –қабылданатын кернеу;

ц= 0,9 [1] –бойлық жіктің бойлықтық коэффициенті

С = 0,001 м есептік қалыңдығына а коррозияөтеу үшінтолықтырм;

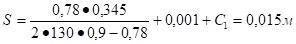

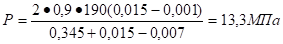

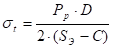

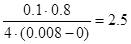

а рұқсат етілген қысым

(2) [1]

Pp = 0,78 МПа -есептік қысым;

Д = 0,345 м - қондырғының ішкі диаметрі;

= 130 МПа - рұқсат етілген кернеу;

= 0,9 [1] - бойлық жіктің бойлықтық коэффициенті;

С = 0,001 м - есептікқалыңдығына а коррозияөтеу үшінтолықтырм;

С1 = 0,013 м - қосымша салмақ.

Рдоп Рр

13,3 < 0,78

Фланецті қосылыстарды есептеу

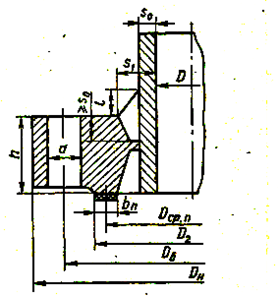

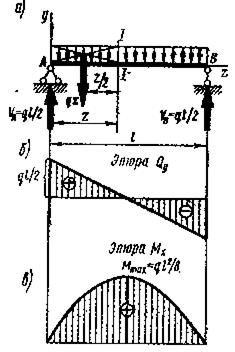

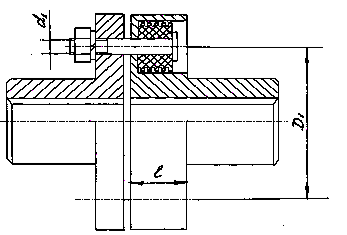

Сурет 4 –Жалпақ фланецтің есептік сұлбасы.

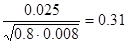

D =0.92 м- фланцтың сыртқы диаметрі;

D = 0.88 м. - болттар таратудыңдиаметрі;

D = 0.841 м –шипаның сыртқы диаметрі;

А =12- шипа ені;

В= 0.025 м- фланцтың ұзындығы;

S=0.008 м-қнодырғының қабырға қалыңдығы;

D=0.023 м-тесіктердің диаметрі

N=28 болттар саны.

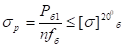

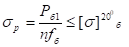

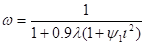

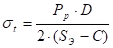

Болттар жұмысын беріктік есебінен тексереміз мына формула бойынша:

(6) [1]

(7) [1]

Мұндағы n=28- болттар саны

f [5]-болттың ішкі диаметрі бұрандасының көлденең қимасының ауданы;

Р - осьтік жүктеме болттар жағдайында монтаждау, Мн.;

Р- осьтік жүктеме болттар жұмыс жағдайында, Мн.;

[= 110 МПа [4]- 20 Стемпературада рұқсат етілген кернеу созылу үшін материалды болты ;

[=105 МПа [4]- болты жұмыс температурасы кезінде болтыңрұқсат етілген кернеуі;

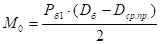

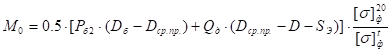

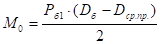

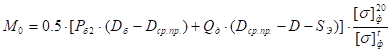

Осьтік жүктеме болттар жағдайында монтаждау қабылданады ең үлкені екі:

(8) [1]

(9) [1]

Мұндағы- қарым-қатынасы кернеу коэффициенті;;

Q- ішкі қысымның тең әсерлі күші, Мн;

D-орташа төсеу диаметрі, м;

R- төсеуреакциясы, Мн;

[4]- фланцевого қосылыстарқаттылықкоэффициенті;

Q=20 МПа [4] - - қысым төсеу

в -төсеу есептік ені, м;

(10) [4]

R (11) [4]

Где =2.5 [4]-төсеу коэффициенті;

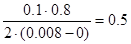

Р=0.1 МПа –есептік қысымы;

(12) [4]

Где =0.012 м –төсеудің есептік ені;

(13) [4]

=0.841- 0.012= 0.829 м

Ең аз есептік коэффициенті:

(14) [4]

(15) [4]

Мұндағы [МПа [1]- 20С темепературада фланцтың есептік кернеуі;

[МПа [1]- жұмыс температурасында фланцтың рұқсат етілген кернеуі;

Жұмыс істеу шартын ескерген кезде:

Төсегіштің есептік ені есептеу:

=0.5* 0.012=0.006 м

Төсеудің реакциясын есептеу:

R=3.14*0.829*2.5*0.1*0.006=0.004 Мн.

Ішкі қысымды есептеу:

=0.785*0.1*0.829=0.07 Мн.

Рұқсат етілген кернеудің есептік коэффиентін табу:

=

=1.047 ең аз мәнің қабылдаймыз

=1.047 ең аз мәнің қабылдаймыз

Осьтік жүктемені болттар жағдайында монтаждау анықтаймыз:

=1.047(1.3*0.07+0.004)= 0.099 Мн.

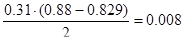

=3.14*0.006*0.829*20=0.31 Мн. Мн., ең жоғары мәнің қабылдаймыз.

Болт беріктігін тексеру

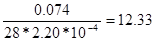

=МПа

51.7 МПа<110 МПа

= МПа

12.33 МПа<105 Мпа

Есептеуден боттың берітілігі орындалады

Тексереміз төсеу беріктігі.

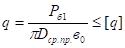

Беріктігі төсеу мына формула бойынша тексеріледі:

(16) [4]

Где [q] =130 МПа [1]- рұқсат етілген төсеудің қысымы.

=МПа

15.5 МПа <130МПа

Есептеу көрсетіп отырғандай, төсеудіңберіктігі сақталады.

фланцтықосылыстардың жұмысының сенімділігін тексереміз:

Жұмысының сенімділігін фланцевого қосылыстар беріктігі шарттарынатексереді:

(17) [4]

Мұндағы - кернеу сақина ернемек;

- қимасының кернеуі 1-1

[-рұқсат етілген кернеу

[ (18) [4]

Мұндағы МПа [1]- температурада фланцтың материал ағымдылығының шегіненминималды мәні.

= 0.90 [1]- түзету коэффициент, пайдалану жағдайы ескеріледі.

[=240*0.90=216 МПа.

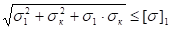

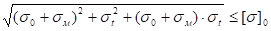

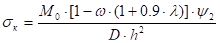

Үшін қимасы шектелген, қимасы S беріктік шарты бар түрі:

(19) [4]

Мұндағы - кернеуі шектелген қимасы 0-0;

- меридианды ішкі қысымның кернеуі;

- тангециальды ішкі қысымның кернеуі

Кернеу 1-1 қимада формула бойынша анықтайды::

(20) [4]

Мұндағы - приведенный изгибающий момент, Мн*м;

- өлшемсіз коэффициенті;

Өлшемсіз коэффициенті мына формула бойынша анықталады:

(21) [4]

Мұндағы -шектеулі емес коэффициенттер;

Коэффициентін анықтау үшін қатынасын табамыз;

=

[1]- коэффициент

Өлшемсіз коэффициенті мына формула бойынша анықталады:

(22) [4]

Мұндағы h= 0.025 м- фланцтың қалыңдығы

Sм- эквивалентті қалыңдығы төлкелері

=

Өлшемсіз коэффициенті мына формула бойынша анықталады:

(23) [4]

=

Өлшемсіз коэффициенті мына формула бойынша анықталады:

=

Келтірілген июші ең үлкен екі мәндер ретіндеқабылдаймыз:

(24) [4]

(25) [4]

= Мн*м

=

Мн*м

Қабылдаймыз Мн*м де көп..

кернеу 1-1 қимада1-1табамыз

=200

0-0 қимада формула бойынша кернеудіанықтаймыз:

(26) [4]

Мұндағы f=1 [1]-коэффициент

=МПа

Фланцтың дөңгелек кернеуімына формула бойынша анықталады:

(27) [4]

Мұндағы[1]- коэффициент;

=МПа

тангенциальное кернеу ішкі қысымды анықтаймыз келесі формула бойынша есептеледі:

(28) [4]

=МПа

Меридианды кернеу ішкі қысым келесі формула бойынша анықтаймыз:

(29) [4]

=МПа

Рұқсат етілген кернеу анықтаймыз..

МПа, рұқсат етілетін кернеу мынадай формула бойынша анықталады:

(30) [4]

Мұндағы ЕМПа [1]- фланц материалдың серпімділік модулі 20 С температурада .

=0,003МПа

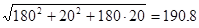

Қимасы шектелген өлшемі Sберіктік шарты үшін тексереміз =

МПа

282,75 МПа < 540 МПа

Қимасы шектелген өлшемі Sберіктік шарты үшін тексереміз

=МПа

190,8 МПа < 216 МПа

Есептеу көрсетіп отырғандай, төсеудіңберіктігі сақталады.

Герметикалығынфланцтың қосылыстарын тексереміз.

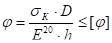

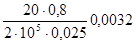

Шарт герметикалығын келесі формула бойынша анықтайды::

(31) [4]

[]= 0,013 [1]- фланецтерді жазық үшін

=

0,0032 < 0,013

Шарт герметикалығын орындалады.

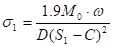

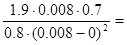

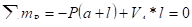

Бірлескен іс-әрекет иілу және бұру біліктің беріктігі кезінде есептеу

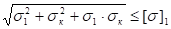

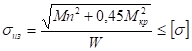

Біліктің беріктік шарты

(25) [4]

Мұндағы М n - максималды бүгілетін сәт қауіпті қимада;

М кр - аксималды келтірілген кезде қауіпті қимада, Мн*м;

W - кедергі сәті осы қауіпті қимада, м3.

(26) [4]

Мұндағы N = 370000 Вт - электр қозғалтқышының қуаты;

w –біліктің бұрыштық айналу жылдамдығы білігінің.

(27) [4]

Мұндағы n =2950 айн/ мин - біліктің айналу жиілігі.

=3,14*2950 / 30 = 308,7 р/с

= 370000/308,7 = 1198,5 н•м = 0,19*10 -3 Мн*м

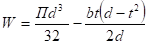

(28) [4]

Мұндағы d = 0,055 м –біліктің диаметрі;

b = 0,015 м - шпонкалар ені;

t 1 = 0,004 м - тереңдігі паза біліктереңдігі паза білік.

=3,14*0,0552-0,016*0,0043(0,055-0,0043)2 / 2*0,055 =

= 53М10-4 м3

Есептеу кезінде вал үшін балкуқабылдаймыз, орналасқан екі тіректе болуға тиіс.

Тірек реакцияларынанықтаймыз:

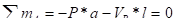

(29) [4]

= -2,5•10-5•0,22 / 0,22 = -2,5 • 10-5 Мн

(30) [4]

= 2,5•10-5 (0,22+0,22) / 0,22 = 5•10 -5 Мн

=5•10-5 Мн

VB = -2,5 • 10 -5 Мн

Тексеру теңдеуің құрамыз:

(31) [4]

2,5•10-5+5•10-5+(-2,5•10-5) = 0

Реакциялар дұрыс анықталды.

Моменттердің иілу эпюрін сызамыз.

5-сурет - Эпюра иілу моменттері

Mx =Vaz-gz/2 =(gl/2)М z -gz2/2 =g(lz -z)/2 (32)

Июші өзгереді заң бойынша төртбұрышты үш еселі интегралдар

Мх басында, ортасында және соңында учаскесін анықтау :

При Z =0 Mx =0

При Z =1/2 Mx =gl2/8 Mx =-2М103 Мн

При Z =1 Mx =0

= 9,9 МПа

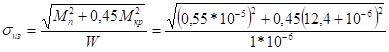

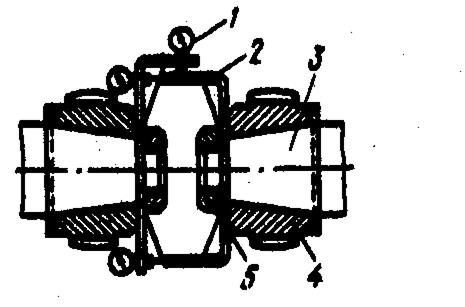

Шпоночты қосылыстарды есептеу

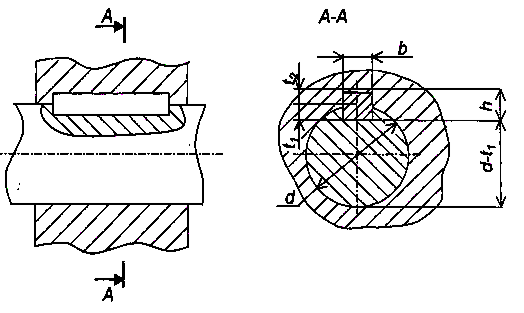

6-сурет - Схемасы шпоночты қосылыстар білігінің жұмыс дөңгелегі бар

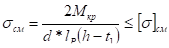

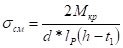

Шпоночты қосылыстардың жаншылуын орындалуын тексереміз:

(33) [4]

Мұндағы Мкр = 0,11*10-2 Мн*м –сәт берілетін айналдыраты;

d = 0,055 м - диаметрі білігінің орнату орнында шпонкалар;

lp = 0,036 м - шпонкалар кезінде дөңгелек торцтағы жұмыстық ұзындығы

h = 0,008 м - кілтек биіктігі;

t1 = 0,005 м - тереңдігі паза біліктерінде;

= 100 МПа - рұқсат етілген кернеу .

= 2*0,11*10-2 / 0,045*0,036(0,008-0,005) = 55 МПа

55 МПа <100 МПа

Беріктік шарты орындалады.

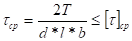

беріктігін тексеру шпоночного қосылыстардың кесуін берітік тексеруін орындаймыз.

(34) [4]

Мұндағы- кесуге арнлаған рұқсат етілген кернеу.

= 0,6*55 = 33 МПа

=2*0,11*10-2 / 0,045*0,036*0,012= 11 МПа,

11МПа<33 МПа

Беріктік шарты орындалады.

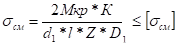

Муфталарды есептеу

7-сурет - есептеу муфталар сұлбасы.

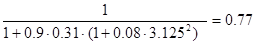

Втулочно-саусақпен муфталар жаншылу беріктігі шарттарынан тексеруді орындаймыз.

(36) [4]

Мұндағы

D1 = 0,29 м - орналастыру саусақ шеңбер диаметрі;

Z = 8 –саусақ саны;

l = 0,054 м - втулка диаметрі;

d1 = 0,034 м –саусақ диаметрі;

К = 1,4 [4] – динамикалық коэффициент;

Мкр = 0,11*10-2 –берілетін айнымалы момент;

= 1,8 МПа [4]- рұқсат етілген кернеу.

= 2*0,11*10-2*1,4 / 0,034*0,054*8*0,29 = 0,77 МПа

0,77 МПа < 1,8 МПа

Жаншылу үшін беріктік шарты тексерілген және орындалған.

Монтаж насоса ЦНС-180

Выверку осей рамы производят регулировочными винтами. Выверенная рама должна опираться на все регулировочные винты, что проверяют щупом. Положение винтов фиксируют контргайками. Ч&обы предотвратить сцепление винтов с бетонной подливкой, их изолируют толем, бумагой. Далее фиксируют выверенное положение оснований и частично затягивают гайки фундаментных болтов, после чего устанавливают опалубку и производят подливку бетонной смесью по периметру. До затвердения бетонной смеси выполняют контрольную выверку. Окончательно затягивать гайки фундаментных болтов разрешается только после достижения бетоном прьектной прочности. Перед этим отвертывают на один-два оборота регулировочные винты.

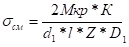

Выверку соосности насосов можно производить, также закрепляя на полумуфтах 4 приспособление (рис. 8), состоящее из индикатора / и центровочной скобы 2. Записывают показания индикатора в начальном положении проверяемых валов 3. Одновременно поворачивают валы на 90, 180, 270 и 360° и записывают результаты измерений. Центрирование считается правильным, если результаты измерений не превышают допустимых величин.

1-индикатор; 2-скоба; 3-вал; 4-полумуфта; 5- торцовая гайка.

Рисунок 8 - Схема центровки валов.

При сборке упругих муфт соединительные пальцы должны входить плотно от руки в отверстия ведущей муфты, а резиновые или кожаные кольца пальцев -- свободно без деформации в отверстия ведомой полумуфты. Зазор между кольцами и отверстиями, который должен быть одинаков у всех пальцев, проверяют щупом.

До присоединения к насосам всасывающий и напорный трубопроводы тщательно очищают от грунта, окалины и ржавчины. Нагрузка от трубопроводов не должна передаваться на патрубки насосов. Не должно создаваться и натяжение от крепежных элементов трубопроводов, которое может привести к расцентровке насосного агрегата. Аналогичные требования необходимо соблюдать при монтаже маслопроводов.

Полиспасты -- пара многорольных блоков, соединённых канатом. Один конец каната крепится к одному из блоков полиспаста, другой -- крепится на тяговом устройстве. Выигрыш в силе обеспечивается за счёт уменьшения скорости подъёма.

Домкраты -- для подъёма оборудования на небольшую высоту, выверка и установка оборудования на фундаменте. Грузоподъёмность винтовых домкратов 30-200 кН, высота 100-350 мм, гидравлических 900-2000 кН, высота 60-150 мм.

Ручные лебёдки -- применяются для перемещения груза в горизонтальном и наклонном направлениях и как вспомогательные механизмы для оттяжки груза при подъёме и для натяжения расчалок. Грузоподъёмность 15-30 кН (1,5-3 т.).

1-индикатор; 2-скоба; 3-вал; 4-полумуфта; 5- торцовая гайка.

Рисунок 8 - Схема центровки валов.

При сборке упругих муфт соединительные пальцы должны входить плотно от руки в отверстия ведущей муфты, а резиновые или кожаные кольца пальцев -- свободно без деформации в отверстия ведомой полумуфты. Зазор между кольцами и отверстиями, который должен быть одинаков у всех пальцев, проверяют щупом.

До присоединения к насосам всасывающий и напорный трубопроводы тщательно очищают от грунта, окалины и ржавчины. Нагрузка от трубопроводов не должна передаваться на патрубки насосов. Не должно создаваться и натяжение от крепежных элементов трубопроводов, которое может привести к расцентровке насосного агрегата. Аналогичные требования необходимо соблюдать при монтаже маслопроводов.

Полиспасты -- пара многорольных блоков, соединённых канатом. Один конец каната крепится к одному из блоков полиспаста, другой -- крепится на тяговом устройстве. Выигрыш в силе обеспечивается за счёт уменьшения скорости подъёма.

Домкраты -- для подъёма оборудования на небольшую высоту, выверка и установка оборудования на фундаменте. Грузоподъёмность винтовых домкратов 30-200 кН, высота 100-350 мм, гидравлических 900-2000 кН, высота 60-150 мм.

Ручные лебёдки -- применяются для перемещения груза в горизонтальном и наклонном направлениях и как вспомогательные механизмы для оттяжки груза при подъёме и для натяжения расчалок. Грузоподъёмность 15-30 кН (1,5-3 т.).

Рисунок 9 - Лебедка.

Лебёдки с машинным приводом имеют грузоподъёмность 5-150 кН (0,5-15 т.). Длина каната может быть 100-200 м. Рама лебёдки крепится к стационарному якорю (от опрокидывания и смещения см. расчёт лебёдки).

К лебедкам также относят · таль - подвешенная неподвижно лебедка; · тельфер - подвешенная лебедка с приводом передвижения (ручной, электрический, гидравлический или пневматический).

Рисунок 9 - Лебедка.

Лебёдки с машинным приводом имеют грузоподъёмность 5-150 кН (0,5-15 т.). Длина каната может быть 100-200 м. Рама лебёдки крепится к стационарному якорю (от опрокидывания и смещения см. расчёт лебёдки).

К лебедкам также относят · таль - подвешенная неподвижно лебедка; · тельфер - подвешенная лебедка с приводом передвижения (ручной, электрический, гидравлический или пневматический).

Рисунок 10 - Таль и тельфер.

Таль ручная с червячным подъемным механизмом (ГОСТ 1107-62).

Червячная таль представляет собой переносной подъемный механизм и предназначается для подъема грузов ручной тягой.

Таль состоит из двух основных узлов: верхней подвесной обоймы, содержащей тормозной и приводной механизмы, и подвижной блочной обоймы. Узлы связаны между собой грузовой пластинчатой цепью.

Червячная таль изготавливается с высотой подъема 3 м.

Техническая характеристика тали:

- грузоподъемность - 5 т.с.;

- высота подъема груза - 3 м.;

- тяговое усилие подъема - 75 кгс.;

- вес (с цепями) - 110 кг.;

- КПД - 0,6.

Кран мостовой ручной двухблочный:

- тип и маркировка Q=5 м; l=16,5 метра; заводской номер -

Испытание и сдача насоса ЦНС-180 в эксплуатацию

К пуску и опробованию насосных агрегатов приступают только после окончания строительных и монтажных работ. Смонтированные насосные агрегаты сначала опробуют, а затем испытывают под рабочей нагрузкой. Опробование насосных агрегатов ведут в соответствии с требованиями заводских инструкций.

Во время опробования проверяют правильность монтажа насосных агрегатов, выявляют и устраняют обнаруженные неисправности и дефекты.

Насосный агрегат должен работать без стука и чрезмерного шума; не должно быть утечек перекачиваемых, смазывающих, охлаждающих и уплотняющих жидкостей в местах соединений деталей и узлов; температура масла в масляных ваннах, резервуарах, корпусах приводов, гидромуфт, редукторах и картерах рам не должна превышать 60° С, температура подшипников, подпятников гидромуфт и трущихся поверхностей -- 65° С.

Во время опробования насосных агрегатов перекачиваемая жидкость подается на сброс: в насосах с байпасом -- через байпас-рубопровод при закрытой задвижке на напорном трубопроводе, в насосах без байпаса -- через временный трубопровод, присоединяемый к насосному агрегату за запорной задвижкой.

Опробование насоса считается законченным при достижении устойчивой работы агрегата в течение 2 ч. После опробования насосные агрегаты подвергают индивидуальному испытанию под рабочей нагрузкой в течение 4 ч.

Напор, производительность и потребляемая мощность насосных агрегатов в процессе испытания под рабочей нагрузкой должны соответствовать паспортным данным завода-изготовителя.

Рисунок 10 - Таль и тельфер.

Таль ручная с червячным подъемным механизмом (ГОСТ 1107-62).

Червячная таль представляет собой переносной подъемный механизм и предназначается для подъема грузов ручной тягой.

Таль состоит из двух основных узлов: верхней подвесной обоймы, содержащей тормозной и приводной механизмы, и подвижной блочной обоймы. Узлы связаны между собой грузовой пластинчатой цепью.

Червячная таль изготавливается с высотой подъема 3 м.

Техническая характеристика тали:

- грузоподъемность - 5 т.с.;

- высота подъема груза - 3 м.;

- тяговое усилие подъема - 75 кгс.;

- вес (с цепями) - 110 кг.;

- КПД - 0,6.

Кран мостовой ручной двухблочный:

- тип и маркировка Q=5 м; l=16,5 метра; заводской номер -

Испытание и сдача насоса ЦНС-180 в эксплуатацию

К пуску и опробованию насосных агрегатов приступают только после окончания строительных и монтажных работ. Смонтированные насосные агрегаты сначала опробуют, а затем испытывают под рабочей нагрузкой. Опробование насосных агрегатов ведут в соответствии с требованиями заводских инструкций.

Во время опробования проверяют правильность монтажа насосных агрегатов, выявляют и устраняют обнаруженные неисправности и дефекты.

Насосный агрегат должен работать без стука и чрезмерного шума; не должно быть утечек перекачиваемых, смазывающих, охлаждающих и уплотняющих жидкостей в местах соединений деталей и узлов; температура масла в масляных ваннах, резервуарах, корпусах приводов, гидромуфт, редукторах и картерах рам не должна превышать 60° С, температура подшипников, подпятников гидромуфт и трущихся поверхностей -- 65° С.

Во время опробования насосных агрегатов перекачиваемая жидкость подается на сброс: в насосах с байпасом -- через байпас-рубопровод при закрытой задвижке на напорном трубопроводе, в насосах без байпаса -- через временный трубопровод, присоединяемый к насосному агрегату за запорной задвижкой.

Опробование насоса считается законченным при достижении устойчивой работы агрегата в течение 2 ч. После опробования насосные агрегаты подвергают индивидуальному испытанию под рабочей нагрузкой в течение 4 ч.

Напор, производительность и потребляемая мощность насосных агрегатов в процессе испытания под рабочей нагрузкой должны соответствовать паспортным данным завода-изготовителя.

|

Экономический раздел

Расчет затрат на монтаж оборудования

Расчет затрат на монтаж оборудования

Таблица 1 - Спецификация на основное оборудование

Мы поможем в написании ваших работ! |