Клиновые, клеммовые, шпоночные и шлицевые соединения

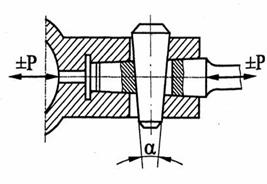

Клиновое соединение деталей (рис. 9) осуществляется при помощи клина, забиваемого в отверстия этих деталей. Угол  делается таким, чтобы под действием сил, перпендикулярных оси клина, он не выжимался из отверстия, т.е. клин должен удовлетворять условию самоторможения, tg

делается таким, чтобы под действием сил, перпендикулярных оси клина, он не выжимался из отверстия, т.е. клин должен удовлетворять условию самоторможения, tg  > 1/30.

> 1/30.

Рис. 9. Клиновое соединение

Клинья бывают односторонние и двухсторонние. В дорожно-строительных машинах чаще применяются односторонние клинья.

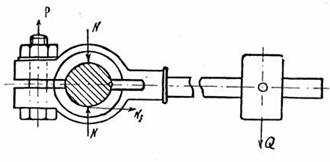

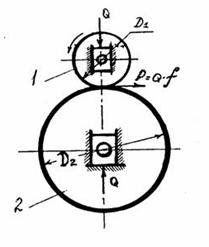

Клеммовое соединение деталей (рис. 10) осуществляется при помощи клеммы, представляющей собой цилиндр с прорезью. Такое соединение применяют для закрепления на валах и осях различных деталей, например рычагов противовесов, ручек поворота осей и др.

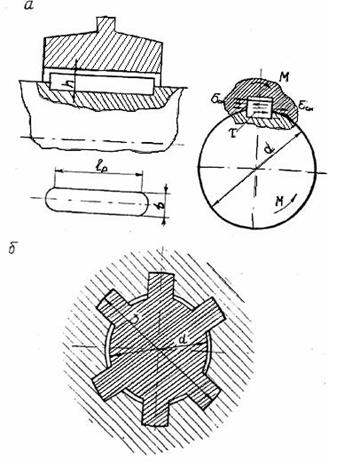

Клемма удерживается на валу силой трения F=N*f между поверхностью клеммы и валом, создаваемой в результате затяжки гайки силой Р. В шпоночном соединении (рис. 11, а) усилие, передаваемое от одной детали к другой, воспринимается боковыми поверхностями шпонки. Эти усилия стремятся смять и срезать шпонку.

Рис. 10. Клеммовое соединение

Для расчёта шпонок на смятие принимается, что напряжения  распределены по всей длине и высоте шпонки равномерно, что равнодействующая сил, действующих на шпонку, приложена на плече, равном d/2 , и что шпонка выступает над поверхностью вала на 0,5h (где h - высота шпонки). Следовательно, по передаваемому моменту М можно определить величины Gсм и Xq,:

распределены по всей длине и высоте шпонки равномерно, что равнодействующая сил, действующих на шпонку, приложена на плече, равном d/2 , и что шпонка выступает над поверхностью вала на 0,5h (где h - высота шпонки). Следовательно, по передаваемому моменту М можно определить величины Gсм и Xq,:

;

;

При передаче больших крутящих моментов на валах устанавливают две или три шпонки.

Шлицевое соединение (рис. 11,6) является как бы многошпоночным соединением. В детали, помещаемой на валу, протачивают пазы  (канавки), соответствующие выступам (шлицам) на валу. Шлицы выполняются с прямолинейными, эвольвентными и треугольными профилями. Эти соединения бывают неподвижными и подвижными, когда деталь может перемещаться вдоль оси вала.

(канавки), соответствующие выступам (шлицам) на валу. Шлицы выполняются с прямолинейными, эвольвентными и треугольными профилями. Эти соединения бывают неподвижными и подвижными, когда деталь может перемещаться вдоль оси вала.

Рис. 11. Шпоночное (а) и шлицевое (б) соединения

Боковые поверхности шлицев рассчитывают на смятие. Принимается, что усилие Рот передаваемого крутящего момента Мкр приложено на диаметре  :

:  , Н. Так как

, Н. Так как  ,

,

то  .

.

Следовательно,

где l - длина шлица, мм; z - число шлицев; k - коэффициент, учитывающий неравномерность распределения нагрузки между шлицами, k = 0,75.

Лекция № 3. Трансмиссии

Общие сведения о трансмисиях

Трансмиссией называют систему, кинематически связывающую отдельные узлы машины, при помощи которой обеспечивается передача движения от силовой установки к исполнительным механизмам и рабочим органам, изменяя при этом по величине и направлению крутящие моменты.

Трансмиссии по способу передачи движения подразделяются на механические, гидравлические, пневматические, электрические и комбинированные.

Механические трансмиссии дорожно-строительных машин подразделяются на редукторные и лопатко-блочные. Редукторные представляют собой механические передачи в сочетании с муфтами, тормозными устройствами и другими элементами, обеспечивающими передачу движения. Составными частями канатно-блочной трансмиссии являются лебедки, канаты, направляющие блоки, полиспасты.

Механические передачи

Механические передачи подразделяются на передачи трения и зацеплением.

Передачи трения, в свою очередь, подразделяются на:

- передачи с непосредственным контактом тел качения

(фрикционные передачи);

- передачи с гибкой связью (ременные передачи).

Передачи зацеплением подразделяются на:

- передачи с непосредственным контактом зубьев (зубчатые, червячные);

- передачи с гибкой связью (цепные).

Простейшая фрикционная передача (рис.12)

состоит из двух колес - ведущего и ведомого, которые прижимаются

рабочими поверхностями друг к другу с усилием, достаточным

получения силы трения Р, равной или большей передаваемого окружного усилия.

Фрикционные передачи просты в изготовлении, осуществляют плавную и бесшумную работу, но не обеспечивают точного передаточного числа, что ограничивает их применение.

Для применения фрикционной передачи в трансмиссии дорожно-строительной машины необходимо знать передаточное отношение, межцентровое расстояние и окружное усилие, передаваемое передачей, которые определяются по следующим уравнениям:

- передаточное число, равно:

где  -соответственно число оборотов и диаметры большего и меньшего колеса,

-соответственно число оборотов и диаметры большего и меньшего колеса,  ,

,  ;

;  - коэффициент проскальзывания,

- коэффициент проскальзывания,  = 0,99... 0,999;

= 0,99... 0,999;

Рис. 12. Фрикционная передача: 1 – ведущее колесо;

2 – ведомое колесо

- межцентровое расстояние

а = (D6+dм)/2

- окружное усилие

где f - коэффициент трения между поверхностями колес; Q - усилие прижатия колес, Н.

Фрикционные передачи могут иметь переменные передаточные числа, в этом случае они называются фрикционными вариаторами.

К недостаткам фрикционной передачи следует также отнести

сложность передачи движения на расстояние. Этот недостаток легко ликвидируется при использовании передач трения гибкой связью (ременных передач). Ременные передачи подразделяются на плоскоременные, которые употребляются при передаче движения на значительные расстояния, и клиноременные, которые особенно удобны для получения минимальных размеров передачи.

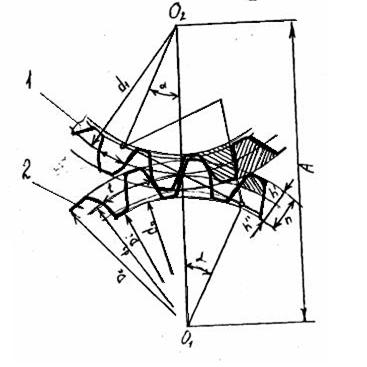

Ременная передача (рис. 13, а) состоит из ведущего шкива 1, ведомого шкива 2 и плоского (рис. 13, б) или клинового (рис. 13, в) ремня 3, надетого с некоторым натягом. При вращении ведущего шкива ремень передает движение благодаря силам трения, возникающим между ремнем и шкивом.

Рис. 13. Ременная передача: 1 – ведущий шкив; 2 – ведомый шкив;

3 – ремень; а – клиновой ремень; б - плоский ремень; в – шкив

с клиновым ременем

Передаточное число ременных передач определяется так же, как и для фрикционных:

,

,

где  ,- коэффициент проскальзывания между ремнем и поверхностью шкивов.

,- коэффициент проскальзывания между ремнем и поверхностью шкивов.

Межцентровое расстояние:

а) для плоскоременных передач рекомендуется принимать оп

тимальным, обеспечивающим нормальную и. долговечную работу

передачи:

аопт = 2(De+dе);

б) для клиноременных передач следует выбирать в пределах

от  до

до  ,

,  ,

,

где h – высота сечения ремня;

.

.

Передаваемое окружное усилие определяется по формулам:

а) для плоскоременной передачи

F = (A[G] C)/k ,Н,

где А - площадь поперечного сечения ремня, мм2; [G] - допустимое напряжение на растяжение для материала ремня, Н/мм2; [С] - коэффициент, учитывающий режим работы передачи, угол обхвата меньшего шкива; k - коэффициент запаса прочности;

б) для клиноременной передачи

F=[g] z C/k,

где [g] - допустимое напряжение на разрыв в одном ремне, Н/мм2; z - число клиновых ремней.

Достоинствами ременных передач являются:

- плавность и безударность работы;

- относительная бесшумность в работе;

- возможность применения при передаче движения на значительные расстояния;

- относительная простота конструкции.

Основным недостатком всех передач трением является невозможность поддержания постоянного передаточного отношения между валами, что исключает их применение в трансмиссиях. Ликвидировать основной недостаток передач трением призваны передачи зацеплением (зубчатые передачи, цепные передачи).

Зубчатые передачи широко применяются в дорожно-строительных машинах, так как обеспечивают передачу больших

окружных усилий при малых габаритах передач и постоянстве передаточных чисел.

В зависимости от расположения валов зубчатые передачи подразделяются на:

1) цилиндрические с параллельными валами;

2) конические с пересекающимися осями валов;

3) винтовые с перекрестными валами;

4) передачи с внутренним зацеплением;

5) реечные передачи.

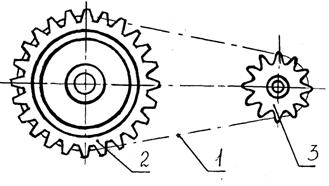

В зубчатой передаче меньшее колесо называют шестерней большее а, большее-колесом. Все геометрические размеры зубчатых колес (рис. 14) рассчитывают исходя из модуля зуба m, величина которого определяется стандартом и находится в пределах 0,05... 100 мм.

Рис. 14. Зубчатое зацепление: 1 – шестерня; 2 - колесо

Основными элементами, характеризующими зубчатое зацепление, являются:

- число зубьев шестерни и колеса, соответственно z1 и z2;

- передаточное число, определяемое по формуле:

i = n1/n2 = Z1/Z2,

где  и n2 - соответственно число оборотов шестерни и колеса;

и n2 - соответственно число оборотов шестерни и колеса;

- шаг зубьев t, равный расстоянию между одноименными точками соседних зубьев по начальной окружности, мм,

t =

- высота головки зуба h1 и высота ножки зуба h2,

h1=m и h2=1,25m;

- диаметр делительной окружности d, мм,

d = m ∙ z;

- диаметры окружностей выступов De и впадин зубьев Di, мм,

De = m ∙ (z + 2),

Di = m ∙ (z - 2,5);

- межцентровое расстояние а, мм,

а = (D+d)/2.

Окружное усилие, передаваемое зубчатым колесом, определяется исходя из контактной прочности.

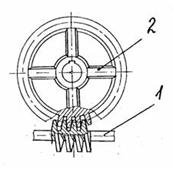

Червячные передачи применяют при передачах вращения между перекрещивающимися валами. Червячная передача (рис. 15) состоит из червяка, представляющего собой одно- , двух- , трех- или четырехзаходный винт с трапециевидной нарезкой. Червячное колесо - это косозубое колесо с зубьями дуговой формы. Угол наклона зуба и шаг червячного колеса соответствуют углу наклона и шагу зубьев червяка.

Основными параметрами, характеризующими червячную передачу, являются:

1) делительный диаметр окружности, мм:

- кoлeca,

- червяка,  ,

,

где zк, zч, - соответственно число зубьев червяка и число заходов червяка;

2) диаметр окружности выступов, мм:

- колеса,  ;

;

- червяка,  .

.

3) диаметр окружности впадин, мм:

-колеса,  ;

;

-червяка ,  .

.

4) межцентровое расстояние, мм,

6) передаточное отношение, мм,

,

,

где  - соответственно число оборотов червяка и колеса.

- соответственно число оборотов червяка и колеса.

Рис. 15. Червячная передача: 1 – червяк; 2 – червячное

колесо

Достоинствами червячной передачи являются:

1) возможность получения большого постоянного передаточного числа (i=18... 100) при малых габаритных размерах;

2) плавность хода и бесшумность работы;

3) возможность выполнения передачи самотормозящей.

Недостатками передачи являются:

1) относительно невысокий КПД;

2) нагрев при непрерывной работе;

3) сложность передачи вращения на расстояние.

Цепные передачи применяют для передачи вращения с обеспечением постоянного передаточного отношения между параллельными валами на значительные расстояния. Цепная передача (рис.16) состоит из цепи 1 и звездочек - ведомой 2 и ведущей 3. В передачах применяют три типа цепей: втулочно-роликовые, зубчатые и кольцевые (крупнозвенные). Наибольшее применение в дорожно-строительных машинах получили втулочно-роликовые цепи, состоящие из ролика, втулки и пластин.

Все геометрические размеры цепной передачи определяются исходя из шага цепи t (расстояние между осями соседних роликов):

- диаметр звездочки, равен:

D = t/sin 180o/z,

где z - число зубьев передачи;

- межцентровое расстояние для цепных передач, исходя из условий их работы, рекомендуется применять в пределах а = (30…50) t;

- передаточное отношение цепной передачи, равно:

i = n1/n2 = Z2/Z1,

где n1 и n2 - соответственно число оборотов меньшей и большей по числу зубьев звездочки;

- окружное усилие, передаваемое цепной передачей при использовании втулочно-роликовой цепи,

,

,

где  - допускаемая величина удельного давления, МПа; Fол - площадь опорной поверхности шарнира, мм; k - коэффициент, характеризующий условия работы.

- допускаемая величина удельного давления, МПа; Fол - площадь опорной поверхности шарнира, мм; k - коэффициент, характеризующий условия работы.

Рис. 16. Цепная передача: 1 - цепь; 2 - ведомая звездочка; 3 - ведущая звездочка

К достоинствам цепных передач относятся:

1) возможность передачи окружных усилии между валами на значительные расстояния;

2) малые габариты передачи по сравнению передачами трением;

3) отсутствие скольжения;

4) небольшие силы, действующие на валы, так как нет необходимости в большом напольном натяжении.

Вместе с тем эти передачи имеют следующие недостатки:

1) повышенный износ в шарнирах цепи;

2) требование повышенной точности установки по сравнению с ременными передачами.

Дата добавления: 2018-06-01; просмотров: 956; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!