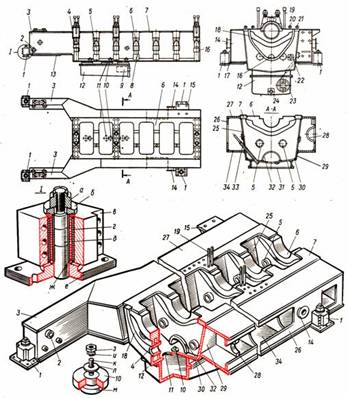

Рама, блок и цилиндровые втулки дизеля 10Д100

амы дизелей типа Д100, Д40, Д49 сварены из горизонтальных и вертикальных листов, усиленных ребрами жесткости. Снизу к рамам приварены поддоны, образующие емкости для масел, закрытые стенками. Сюда же сливается масло после смазывания подшипников и охлаждения поршней дизеля. На верхние листы рам устанавливаются на болтах блоки дизелей и генераторы. Поддизельная рама устанавливается на главную раму тепловоза и крепится к ней болтами. К настильному листу рамы тепловоза привариваются упоры, предохраняющие поддизельную раму от продольных и поперечных перемещений.

Коллектор в поддоне служит каналом для подвода масла к масляному насосу; уровень масла в нем проверяется рейкой. По конструкции рамы дизелей типов Д49 и Д40 аналогичны раме дизеля 10Д100.

Блоки цилиндров разделяются на мокрые и сухие. В мокрых блоках между втулкой и стенками блока течет охлаждающая вода.

Охлаждение втулок в сухих блоках осуществляется водой между втулкой и рубашкой, напрессованной на втулку. В мокрых блоках наблюдаются кавитационные разрушения стенок блока и уплотнительных колец втулок. В сухих и мокрых блоках цилиндров в процессе эксплуатации появляются трещины, свищи, вытяжка шпилек и болтов крепления подвесок коренных подшипников коленчатого вала.

Рама дизеля ,блок цилиндров дизеля К6S310DR.

1 – втулочный упор; 2 – отверстия под болты крепления тягового генератора; 3 – консоль; 4, 16 – втулки для слива масла; 5 – втулка; 6 – фасонная отливка; 7 – обвязочный лист; 8, 26 – вертикальные листы; 9 – масляный фильтр; 10 – постоянный магнит; 11 – отверстия для слива масла; 12 – масляный бак; 13 – резиновый лист; 14 – подвес; 15 – кронштейн; 17 – плита; 18, 22, 23, 24, 31 – фланцы; 19 – анкерная шпилька; 20, 21 – сшивные шпильки; 25, 29 – наклонные листы; 27, 34 – горизонтальные листы; 28 – полоса; 30 – нижний лист; 32 – полуцилиндр; 33 – направляющая трубка; а, з – гайки; б, ж, л, и – шайбы; в – корпус упора; г – резинометалли- ческая втулка; д – направляющий палец; е – плита упора; к – шпилька; м – втулочка.

|

|

|

Предназначена для укладки коленчатого вала, крепления блока цилиндров и тягового генератора, а также для установки дизеля на главной раме тепловоза.

Средняя часть рамы имеет корытообразную форму, образованную нижним и двумя боковыми наклонными листами. С внутренней стороны к ним приварены 7 поперечных перегородок, образующих 6 отсеков. Каждая перегородка выполнена из двух вертикальных стальных листов, к которым сверху приварена стальная фасонная отливка, являющаяся опорой коленчатого вала. Для увеличения жесткости листы соединены вваренными в них двумя втулками диаметром 108 мм. Сверху к средней части рамы приварен обвязочный лист толщиной 36 мм.

|

|

|

К нижнему листу средней части рамы приварен прямоугольный фланец для крепления масляного бака. К переднему торцу бака прикреплены две трубы – сливная и всасывающая. Масло из рамы сливается в бак через три отверстия в 4, 5, 6 отсеках. Для прохода масла к сливным отверстиям в нижней части поперечных перегородок вварены стальные полуцилин-дры. Предварительную фильтрацию масла осуществляют кольцевые постоянные магниты, установленные перед сливными отверстиями.

К боковым листам рамы приварены лапы, сваренные из двух горизонтальных и верти-

кального листов и усиленные вертикальными ребрами. В задней части лапы переходят в консоли, на которые устанавливают тяговый генератор.

Рама дизеля крепится к раме тепловоза с помощью четырех втулочных упоров.

Коленчатые валы ,шатуны ,коренные и шатунные подшипники ,поршни, поршневые.

Шатун преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала и шарнир-но соединен с этими деталями. При работе шатун совершает сложное движение в плоскости, перпендикулярной оси коленчатого вала, и подвергается воздействию высоких газовых и инерционных сил.

|

|

|

Коленчатый вал является наиболее напряженной деталью, трудоемкой в изготовлении. При работе вал нагружается переменными силами и моментами, подвержен крутильным, изгибным и продольным колебаниям, которые при неблагоприятных условиях (резонансные и близкие к ним режимы работы) могут существенно увеличить напряжения в вале от основных газовых и инерционных усилий. Шейки вала под действием трения подвержены износу. Поэтому коленчатый вал должен обладать высокой прочностью, жесткостью и износостойкостью.

Коренные и шатунные подшипники Коренные и шатунные подшипники при серьезном ремонте двигателя подлежат обязательной замене, однако имеющиеся в эксплуатации подшипники следует тщательно проверить, чтобы восстановить общественное состояние двигателя на момент ремонта. Источниками разрушения подшипников коленчатого вала являются недостаточная смазка из - за неверной сборки, загрязнение и проникновение инородных капель, частые перегрузки двигателя, коррозия и др. Самостоятельно от первопричины, вызвавшей разрушение подшипников, ее следует устранить.

Поршень двигателя представляет собой деталь, имеющую цилиндрическую форму и совершающую возвратно-поступательные движения внутри цилиндра. Он принадлежит к числу наиболее характерных для двигателя деталей, поскольку реализация термодинамического процесса, происходящего в ДВС, происходит именно при его помощи.

|

|

|

Крышки цилиндров К6S310DR.

Служит для размещения рабочих клапанов и форсунки и вместе с цилиндровой втулкой и поршнем образует камеру сгорания.

Отлита из серого чугуна в виде полой коробки. Крепится к блоку пятью шпильками. В ней имеются каналы для прохода воздуха и отработавших газов, а также полости для воды. Вода поступает в крышку по трем перепускным патрубкам и, охладив крышку, выходит в коллектор горячей воды по одному патрубку. Кольцевой бурт в нижней части обеспечивает ее центровку со втулкой. Для уплотнения камеры сгорания между крышкой и цилиндровой втулкой ставят медное кольцо. За счет толщины кольца регулируют линейную величину камеры сжатия (13 мм).

Крышка имеет четыре отверстия, в которые запрессованы чугунные направляющие втулки клапанов. В днище сделаны четыре гнезда под тарелки клапанов. Герметичность камеры сгорания обеспечивается притиркой тарелок к коническим гнездам. В центре крышки сделано сквозное отверстие под форсунку. Корпус форсунки отделен от водяной полости медным кожухом. Отверстие под форсунку заканчивается конической расточкой, не позволяющей топливу попадать на поверхность крышки.

Дата добавления: 2018-06-01; просмотров: 1195; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!