Расчет энергосиловых параметров прессов

Определение усилия пресса при осаживании заготовки

Операция осаживания заготовки является первой деформирующей операцией при производстве цельнокатаных колес. При осаживании давление, оказываемое деформируемым металлом на верхнюю плиту пресса, не постоянно, а изменяется во времени, достигая максимума в конце операции.

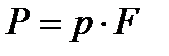

Усилие пресса может быть определено по уравнению, МН

(81)

(81)

где р – приведенное среднее удельное давление на плоскость, перпендикулярную к направлению осаживания в конечный момент деформации, МПа;

F – проекция поперечного сечения заготовки на ту же плоскость, м2.

Приведенное среднее удельное давление определим по формуле С.И. Губкина

(82)

(82)

где σs – предел текучести стали, МПа;

μ – коэффициент трения;

Dос – диаметр осаженной заготовки, м;

Нос – высота осаженной заготовки, м.

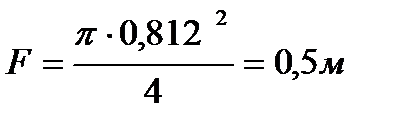

Проекция поперечного сечения заготовки определяется как площадь поперечного сечения осаженной заготовки:

(83)

(83)

Определение усилие пресса при формовке заготовки

Процесс получения отформованной колесной заготовки представляет собой операцию усложненного характера – комбинацию осаживания заготовки давящими поверхностями штампов и истечения металла в полости, образующие ступицу и обод колесной заготовки.

|

|

|

Усилие пресса может быть определено по уравнению, МН

, (84)

, (84)

где К – удельное давление течения металла, МПа;

F – проекция поперечного сечения колесной заготовки на плоскость, перпендикулярную направлению осаживания в конечный момент деформации, м2.

(85)

(85)

где D – максимальный диаметр колесной заготовки после формовки, м.

D=d1+2Н1 (86)

D =0,66+2·0,091=0,842мм

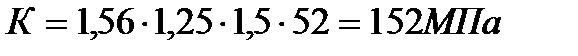

Наиболее простым и удобным методом определения среднего удельного давления течения при формовке колесной заготовки является метод, разработанный С.И. Губкиным. [10] В соответствии с данным методом удельное давление течения К можно выразить формулой

, (87)

, (87)

где z – коэффициент, учитывающий влияние неравномерности распределения напряжений;

|

|

|

ν – коэффициент, учитывающий влияние механической схемы деформации;

m – коэффициент, учитывающий влияние внешнего трения и размеров деформированного изделия;

р – истинное сопротивление деформации, МПа.

На основе проведенных исследований было установлено, что коэффициент неравномерности распределения напряжений может быть представлен выражением:

, (88)

, (88)

где zф – коэффициент, учитывающий неравномерность распределения напряжений, обусловленный формой готового изделия;

zт – коэффициент, учитывающий неравномерность распределения напряжений, обусловленный неравномерным распределением температуры в деформируемом изделии.

Числовые значения коэффициентов zф и zт могут быть определены в зависимости от коэффициента сложности формы ψ на основании данных таблицы 25.

Таблица 25

Значение коэффициентов

| Ψ | zф | zт |

| 0,6 | 1,3 | 1,2 |

Коэффициент сложности формы ψ определяется по следующему уравнению:

, (89)

, (89)

где Vд – действительный объём поковки (для подсчетов более удобно принимать объём исходной заготовки), м3;

|

|

|

Vу – условный наименьший объём, в который может быть вписана поковка, м3.

Объём исходной заготовки можно определить по уравнению:

, (90)

, (90)

где D0 и Н0 – диаметр и высота исходной заготовки соответственно, м.

Условный наименьший объём выражается формулой:

, (91)

, (91)

где hmax – максимальная высота отформованной заготовки (можно принять величину длины ступицы колеса в горячем состоянии), м.

Коэффициент ν для колесных заготовок следует принимать равным 1,25, учитывая допускаемое неполное заполнение углов штампов при формовке заготовок. Коэффициент m может быть определен выражением:

(91)

(91)

где μ – коэффициент трения;

D – максимальный диаметр колесной заготовки после формовки, м;

В1 – высота отформованной заготовки по ободу, м.

Истинное сопротивление деформации р определим из выражения

(92)

(92)

где σs – предел текучести стали, МПа;

|

|

|

ω – коэффициент, учитывающий влияние скорости деформирования.

Коэффициент ω может быть определен по данным таблицы 26.

Таблица 26

Значение коэффициента w

| Скорость хода пресса, см/сек | Значение коэффициента ω |

| 10÷25 | 1.2÷1.6 |

Дата добавления: 2018-06-01; просмотров: 967; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!