Расчет энергосиловых параметров прокатки

Предел текучести стали при температуре примерно 1000 ⁰С примерно в 12 раз ниже предела прочности стали марки ER7 (справочный материал), который равен 680 МПа [12]Т.е предел текучести равен 57 МПа.

При прокатке колес основную работу деформации выполняют наклонные (эджерные) валки, боковые валки и коренной валок (для колесопрокатного стана вертикального типа).

Определение усилие прокатки, действующее на коренной валок.

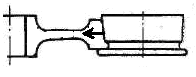

Коренной валок предназначен, прежде всего, для обработки поверхности катания. Однако во время прокатки за счет действия коренного валка осуществляется небольшое обжатие обода по ширине.

Рисунок 11 - Воздействие коренного валка на обод колеса при прокатке

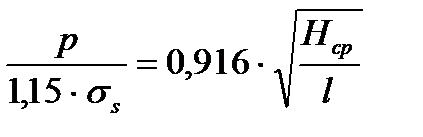

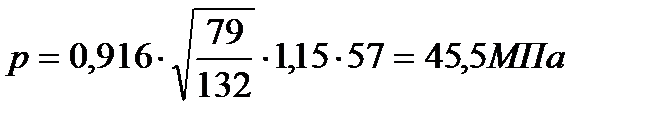

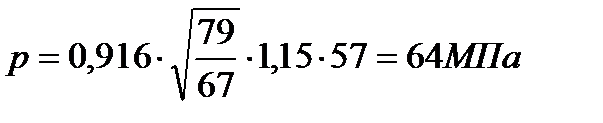

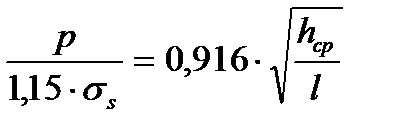

Удельное давление металла р на коренной валок при прокатке можно определить из уравнения, МПа:

, (57)

, (57)

где σs – предел текучести стали, МПа;

Нср – средняя ширина обода, мм;

l – длина очага деформации, мм.

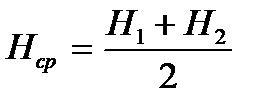

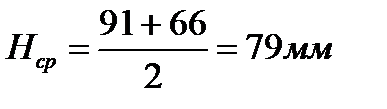

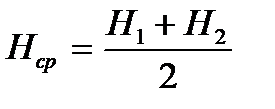

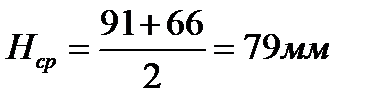

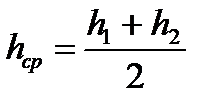

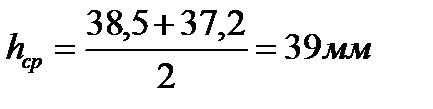

Среднюю ширину обода можно определить, как полусумму ширины обода перед прокаткой и после прокатки, мм:

, (58)

, (58)

где Н1 и Н2 – ширина обода колеса до и после прокатки, мм.

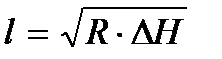

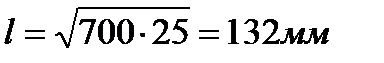

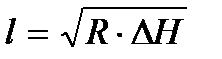

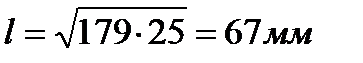

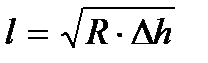

Длина очага деформации определяется из выражения, мм:

, (59)

, (59)

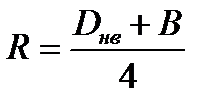

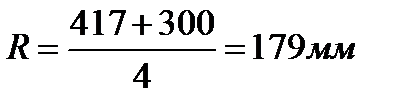

где R – радиус коренного валка, мм;

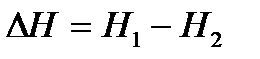

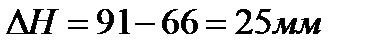

ΔН – обжатие обода по ширине, мм.

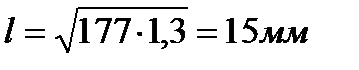

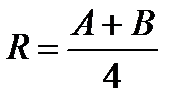

(60)

(60)

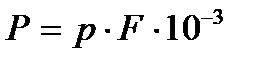

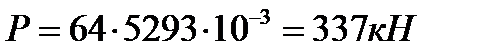

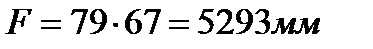

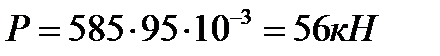

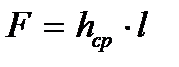

Усилие при обжатии обода по ширине коренным валком определяем из выражения, кН:

, (61)

, (61)

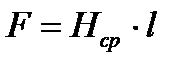

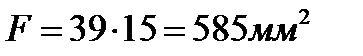

где р – удельное давление металла на коренной валок, МПа;

F – площадь контактной поверхности коренного валка и прокатываемого металла, мм2.

(62)

(62)

Определение усилие прокатки, действующее на боковой валок.

Боковой валок предназначен для обжатия обода колеса по высоте.

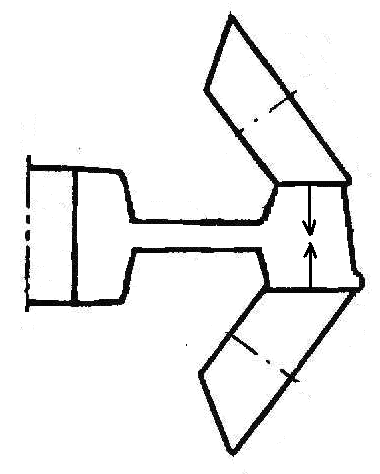

Рисунок 12 - Воздействие бокового валка на обод колеса при прокатке

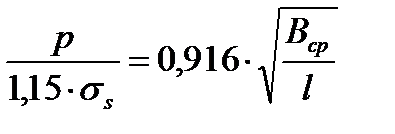

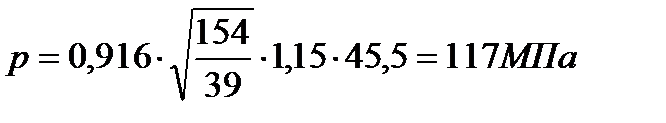

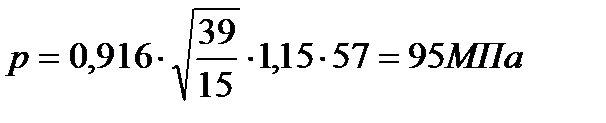

Удельное давление металла р при обжатии обода по высоте можно определить из уравнения, МПа:

, (62)

, (62)

где σs – предел текучести стали, МПа;

Вср – средняя высота обода, мм;

l – длина очага деформации, мм.

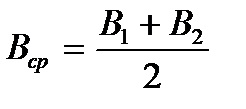

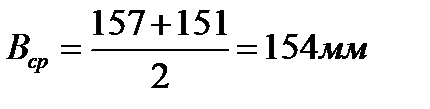

Среднюю высоту обода можно определить, как полусумму высот обода перед прокаткой и после прокатки, мм:

, (63)

, (63)

где В1 и В2 – высота обода колеса до и после прокатки, мм.

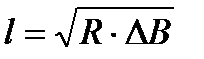

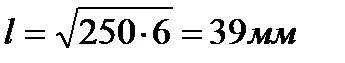

Длина очага деформации определяется из выражения, мм:

, (64)

, (64)

где R – радиус бокового валка, мм;

ΔВ – обжатие обода по высоте, мм.

(65)

(65)

Усилие при обжатии обода по высоте определяем из выражения, кН:

, (66)

, (66)

где р – удельное давление металла, МПа;

F – площадь контактной поверхности валка и прокатываемого металла, мм2.

(67)

(67)

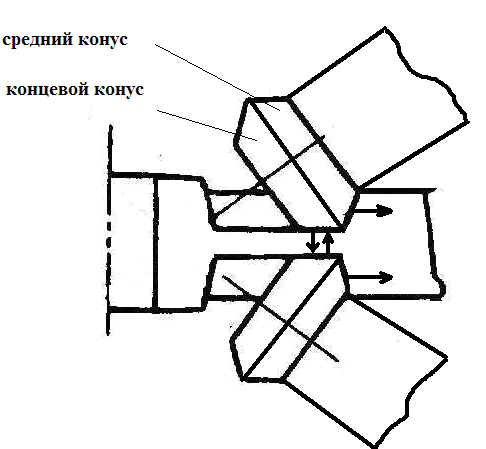

Определение усилие прокатки, действующее на наклонный (эджерный) валок.

Рабочая часть наклонных валков вертикальных колесопрокатных станов, состоит из двух частей: среднего и концевого конусов. Средний конус предназначен для обработки перехода от диска к ободу, а так же, как и коренной валок, обжимает обод по ширине. Концевой конус осуществляет небольшое обжатие диска по толщине.

Рисунок 13 - Воздействие наклонных валков на обод и диск колеса при прокатке

Определение усилие прокатки, действующее на средний конус наклонного валка.

Удельное давление металла р определить из уравнения, МПа:

(68)

(68)

где σs – предел текучести стали, МПа;

Нср – средняя ширина обода, мм;

l – длина очага деформации, мм.

Среднюю ширину обода можно определить, как полусумму ширины обода перед прокаткой и после прокатки, мм:

, (69)

, (69)

где Н1 и Н2 – ширина обода колеса до и после прокатки, мм.

Длина очага деформации определяется из выражения, мм:

, (70)

, (70)

где R – радиус среднего конуса наклонного валка, мм;

ΔН – обжатие обода по ширине, мм.

(71)

(71)

Усилие при обжатии обода по ширине средним конусом определяем из выражения, кН:

, (72)

, (72)

где р – удельное давление металла на средний конус наклонного валка, МПа;

F – площадь контактной поверхности валка и прокатываемого металла, мм2.

(73)

(73)

Определение усилие металла, действующее на концевой конус наклонного валка.

Удельное давление металла р при обжатии диска по высоте можно определить из уравнения, МПа:

, (74)

, (74)

где σs – предел текучести стали, МПа;

hср – средняя высота диска, мм;

l – длина очага деформации, мм.

Среднюю высоту диска можно определить, как полусумму высот диска перед прокаткой и после прокатки, мм:

, (75)

, (75)

где h1 и h2 – высота диска колеса до и после прокатки, мм.

Длина очага деформации определяется из выражения, мм:

, (76)

, (76)

где R – радиус концевого конуса эджерного валка, мм;

Δh – обжатие диска по высоте, мм.

(77)

(77)

(78)

(78)

Усилие при обжатии диска по высоте определяем из выражения, кН:

, (79)

, (79)

где р – удельное давление металла, МПа;

F – площадь контактной поверхности валка и прокатываемого металла, мм2.

(80)

(80)

Дата добавления: 2018-06-01; просмотров: 969; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!