ЛЕКЦИЯ № 1 ОБЩАЯ ХАРАКТЕРИСТИКА И КЛАССИФИКАЦИЯ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

Чернов П.С.

ОБОРУДОВАНИЕ ПРЕДПРИЯТИЙ АВТОМОБИЛЬНОГО СЕРВИСА

Курс лекций

для студентов 4 курса направления 43.03.01. "Сервис"

Пятигорск, 2018

Содержание

ЛЕКЦИЯ № 1 ОБЩАЯ ХАРАКТЕРИСТИКА И КЛАССИФИКАЦИЯ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ.. 7

ЛЕКЦИЯ № 2 ОБОРУДОВАНИЕ ДЛЯ ВЫПОЛНЕНИЯ УБОРОЧНО-МОЕЧНЫХ РАБОТ. 15

2.1 Общие положения. 15

2.2 Уборка автомобилей. 16

2.3 Способы мойки автомобилей. 18

2.3.1 Струйный (гидродинамический) способ. 18

2.3.2 Гидроабразивный способ. 19

2.3.3 Влажное протирание. 19

2.4 Классификация оборудования для мойки автомобилей. 19

2.5 Тенденции и направления совершенствования оборудования для мойки автомобилей. 31

ЛЕКЦИЯ № 3 ПОДЪЕМНО-ОСМОТРОВОЕ И ПОДЪЕМНО-ТРАНСПОРТНОЕ ОБОРУДОВАНИЕ. 33

3.1 Классификация подъемно-осмотрового и подъемно-транспортного оборудования. 33

3.2 Осмотровые канавы.. 34

3.3 Эстакады.. 40

3.4 Подъемники. 41

3.4.1 Назначение и классификация подъемников. 41

3.4.2 Одностоечные подъемники с электромеханическим приводом. 44

3.4.3 Двухстоечные подъемники с электромеханическим приводом. 46

3.4.4 Двухстоечные электрогидравлические подъемники. 51

3.4.5 Четырехстоечные платформенные подъемники. 54

3.4.6 Подъемники параллелограммного типа. 59

3.4.7 Подъемники ножничного и пантографного типа. 61

3.4.8 Подъемники плунжерного типа. 67

3.4.9 Шиномонтажные подъемники сильфонного типа. 70

3.4.10 Опрокидыватели автомобилей. 71

3.5 Гаражные домкраты.. 72

3.6 Передвижные демонтажные краны.. 75

3.7 Автомобильные лифты.. 75

3.8 Конвейеры.. 75

ЛЕКЦИЯ № 4 КОНТРОЛЬНО-ДИАГНОСТИЧЕСКОЕ И РЕГУЛИРОВОЧНОЕ ОБОРУДОВАНИЕ. 78

4.1 Общие сведения о средствах технического контроля и диагностирования. 78

4.2 Тяговые стенды для общей диагностики автомобиля и контроля его - тяг экономических показателей. 80

4.3 Оборудование и приборы для контроля тормозной системы автомобиля. 87

4.3.1 Площадочные тормозные стенды.. 87

4.3.2 Тормозные стенды роликового (барабанного) типа. 88

4.4 Стенды для диагностики и контроля ходовой части и рулевого управления автомобиля. 93

4.4.1 Стенды контроля увода автомобиля. 93

4.4.2 Стенды диагностики подвески автомобиля. 93

4.4.3 Стенды «люфт-детекторы» для диагностики зазоров в сочленениях подвески и рулевого управления автомобилей. 94

4.5 Комбинированные стенды общей диагностики автомобиля для диагностических участков ПТС и диагностических линий пунктов государственного технического осмотра автомобилей. 95

4.6 Стенды для контроля и регулировки углов установки колес. 95

4.7 Оборудование для балансировки колес. 103

4.7.1 Стенды (станки) для балансировки колес, снятых с автомобиля. 105

4.7.2 Стенды для балансировки колес на автомобиле. 111

4.8 Оборудование для диагностики автомобильных двигателей. 113

4.8.1 Оборудование для диагностики ЭСУД и иного электрооборудования двигательной установки автомобиля. 114

4.8.2 Газоанализаторы.. 115

4.8.3 Стробоскопы.. 115

4.8.4 Приборы для диагностики цилиндро-поршневой и клапанной групп ДВС 116

4.9 Оборудование для контроля геометрии кузовов легковых автомобилей. 117

4.9.1 Контрольно-измерительные инструменты и приспособления. 117

4.9.2 Измерительные стенды.. 119

ЛЕКЦИЯ №5 ОБОРУДОВАНИЕ ДЛЯ РЕМОНТА КУЗОВОВ АВТОМОБИЛЕЙ.. 124

5.1 Стенды для правки кузовов (кузовные стапели) 124

5.1.1 Рамные стенды напольного исполнения. 127

5.1.2 Анкерные стапели. 127

5.1.3 Шаблонные стенды.. 128

5.1.4 Стапели на подъемниках. 130

5.2 Сварочное оборудование. 131

ЛЕКЦИЯ № 6 ШИНОМОНТАЖНОЕ ОБОРУДОВАНИЕ. 134

ЛЕКЦИЯ № 7 ОКРАСОЧНО-СУШИЛЬНОЕ ОБОРУДОВАНИЕ. 142

7.1 Оборудование для постов подготовительных работ перед покраской автомобиля. 143

7.2 Окрасочно-сушильные камеры.. 145

7.3 Оборудование для сушки автомобиля после окраски. 150

7.3.1 Стационарное сушильное оборудование. 150

7.3.2 Мобильные сушильные установки. 151

ЛЕКЦИЯ № 8 ОБОРУДОВАНИЕ, ОСНАСТКА И ИНСТРУМЕНТ ДЛЯ СБОРОЧНО-РАЗБОРОЧНЫХ И МЕХАНИЧЕСКИХ РАБОТ. 143

8.1 Станки для механической обработки деталей и сборочных единиц тормозной систе-мы автомобиля. 153

8.2 Станки для правки дисков колес. 156

8.3 Стенды для разборки/сборки двигателей и агрегатов трансмиссии. 158

8.4 Станки для механической обработки деталей двигателей, головок и блоков цилиндров. 159

8.5 Прессы.. 161

ЛЕКЦИЯ № 9 ОБОРУДОВАНИЕ ДЛЯ ПРОВЕДЕНИЯ ТО РАЗЛИЧНЫХ СИСТЕМ АВТОМОБИЛЯ (СМАЗОЧНО-ЗАПРАВОЧНОЕ ОБОРУДОВАНИЕ) 163

9.1 Маслосменное оборудование. 163

9.2 Оборудование для обслуживания систем кондиционирования. 163

9.3 Оборудование для очистки топливных систем. 164

ЛЕКЦИЯ № 10 Компрессоры.. 166

10.1 Поршневые компрессоры.. 166

10.1.1 Компрессоры класса «Хобби». 167

10.1.2 Профессиональные масляные компрессоры с прямой передачей(коаксиальный тип) 167

10.1.3 Профессиональные поршневые компрессоры с ременным приводом. 169

10.1.4 Промышленные поршневые компрессоры с ременным приводом. 170

10.2 Роторные (винтовые) компрессоры.. 172

Литература:

1. Типаж и техническая эксплуатация оборудования предприятий автосервиса: учебное пособие/ В.А. Першин, А.Н. Ременцов, Ю.Г. Сапронов, С.Г. Соловьев. – Ростов н/Д: Феникс, 2008. – 413 с.:ил.

2. Техническое обслуживание и ремонт автомобилей: механизация и экологическая безопасность производственных процессов / В.И. Сарбаев, С.С. Селиванов, В.Н. Коноплев, Ю.Н. Демин. – Изд. 2-е. – Ростов н/Д: Феникс, 2005. – 380 с.: ил.

ЛЕКЦИЯ № 1 ОБЩАЯ ХАРАКТЕРИСТИКА И КЛАССИФИКАЦИЯ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

Технологическое оснащение предприятий автосервиса, являясь составляющим элементом производственно-технической базы (ПТБ), в значительной мере определяет производительность и качество работ по техническому обслуживанию и ремонту автомобилей, условия труда персонала, защиту окружающей среды и ресурсосбережение.

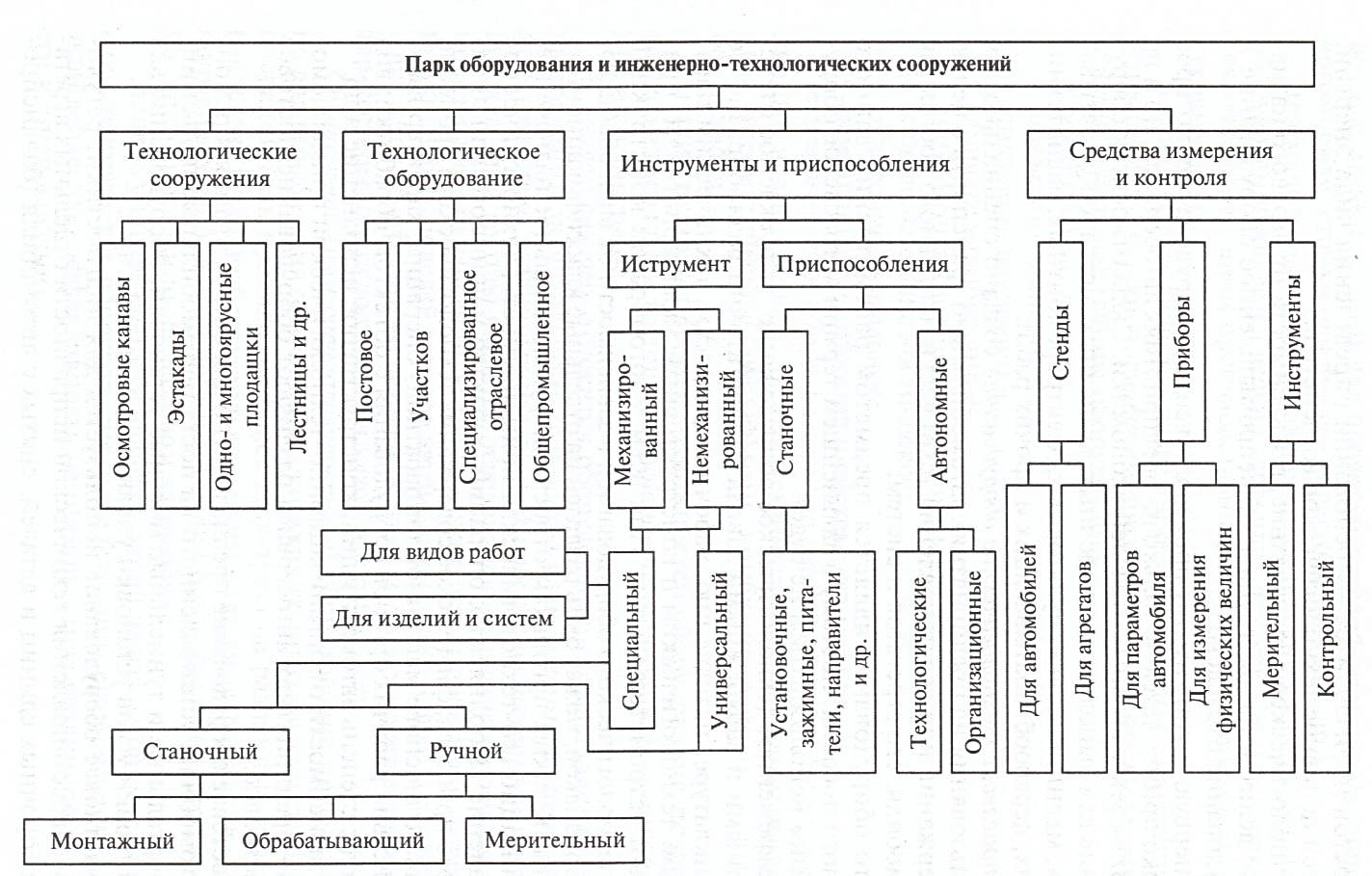

Техническое оснащение предприятия, предназначенное для осуществления технологических процессов основного производства, включает в себя инженерные сооружения,технологическое оборудование, оснастку, инструмент, средства измерения и контроля (рисунок 1.1).

Рисунок 1.1 - Структура парка технологических сооружений, оборудования, оснастки и инструмента предприятий автосервиса

К инженерным технологическим сооружениям относятся осмотровые канавы, эстакады, одно- и многоярусные площадки, и лестницы.

Технологическое оборудование состоит из машин и аппаратов. Технологические машины осуществляют воздействие на предмет труда за счет затрат и преобразований в основном механической энергии (металлообрабатывающий станок, пресс, автомобильный подъемник и др.). В технологических аппаратах обработка предметов труда происходит при помощи энергий немеханических видов (тепловой, химической, ультразвуковой и др.). К аппаратам относятся шланговые моечные установки, сварочное, окрасочное оборудование и др. В отдельных видах оборудования используется как механическая,так и немеханическая энергия. В этом случае отнесение оборудования к группе машин или аппаратов производится на основании определения вида энергии, дающей основное технологическое воздействие.

Технологическое оборудование, в зависимости от целевого назначения, делится на две группы: общепромышленное оборудование и оборудование отраслевое.

В первую группу входит производственное оборудование, которое широко применяется не только на предприятиях автосервиса, но и на других объектах разных отраслей экономики. Сюда относится оборудование для выполнения сварочных, кузнечных, металлообрабатывающих, медницких, аккумуляторных, электроремонтных, радиотехнических, деревообрабатывающих и прочих работ.

Отраслевое технологическое оборудование создано специально для использования на предприятиях автомобильного транспорта с целью поддержания или восстановления технически исправного состояния автомобиля, его агрегатов и систем.

Современное технологическое оборудование, выпускаемое отечественными и зарубежными заводами, достаточно разнообразно по номенклатуре, назначению, рабочим процессам, техническим параметрам, технологическим и конструктивным характеристикам, приводным устройствам и т. п. При всем многообразии конструкций парк технологического оборудования, в зависимости от вида обобщающих признаков, может быть разделен на отдельные классификационные группы. К таким признакам относятся: функциональное назначение; организационно-технологическая применяемость; технологическое назначение выполняемых операций; характер машинного или аппаратного процесса; физическое содержание технологического процесса, лежащего в основе машинной(аппаратной) операции; характер взаимодействия рабочих органов оборудования с объектом обработки; вид привода; степень автоматизации, конструктивное исполнение и др.

В зависимости от организационно-технологической применяемости на предприятиях автосервиса различают оборудование постовое и участковое.

Постовое оборудование предназначено для обслуживания и ремонта автомобиля, установленного на посту (автомобильные подъемники, портальные и туннельные моечные установки, оборудование для регулировки углов установки управляемых колес и др.).

Участковое оборудование используется для диагностики, регулировки и восстановления технической исправности отдельных агрегатов, сборочных единиц и деталей, снятых с автомобиля (балансировочные станки, стенды для проверки изделий электрооборудования автомобиля, станки для правки колесных дисков и др.).

Для малых предприятий автосервиса и мастерских такое деление оборудования является весьма условным, так как для них характерно совмещение в одном производственном помещении постовых и участковых работ.

Технологическое оборудование для автосервиса выпускается с различным видом привода: электромеханическим, электрогидравлическим, пневматическим, мускульным, комбинированным, — а также без привода.

Анализ технологических возможностей оборудования позволяет разделить его на две группы по уровню специализации — универсальное и специальное.

К универсальному относится оборудование, предназначенное для выполнения значительного количества разноименных операций на конструктивно различных изделиях.Наиболее характерным представителем этой группы является передвижная шланговая моечная установка высокого давления,которую можно использовать для наружной мойки любых моделей и типов автомобилей,мойки всех полостей кузова, а также агрегатов и деталей. К этой группе относятся также мотор-тестеры, оборудование для кузовных работ и др.

Специальное (или специализированное) оборудование предназначено для выполнения одной или нескольких технологически связанных операций(как правило, не более двух-трех) на различных изделиях (моделях) или обработки только одного вида(модели) изделия, например автомобильный подъемник или станок для балансировки колес непосредственно на легковом автомобиле.

Степень универсальности является одной из важнейших технических характеристик оборудования, определяющих его применимость и экономическую эффективность на предприятиях различной мощности и специализации.

По уровню автоматизации технологическое оборудование может быть неавтоматизированным, частично автоматизированным или автоматического действия.

В неавтоматизированном оборудовании механизированы только основные операции. Выполнение всех вспомогательных операций осуществляется вручную. Оператор также вручную управляет рабочими органами оборудования в основных операциях и контролирует качество обработки.

В частично автоматизированном оборудовании все основные и часть вспомогательных операций, включая останов оборудования после обработки изделия,выполняется автоматически. Непосредственное участие оператора требуется для выполнения установочных, съемочных, контрольных или некоторых других вспомогательных операций (в зависимости от процента автоматизации машины), а также включения машины в следующий цикл работы.

Полностью автоматизированное оборудование обеспечивает обработку изделия без участия человека. На долю оператора оставлены функции подготовки оборудования к работе и наблюдения за ее исправностью. Рабочий периодически контролирует качество обработки изделий и проводит подналадку механизмов.

Универсальное оборудование автосервиса в подавляющем большинстве своем относится к неавтоматизированному или частично автоматизированному, исключение составляют многопрограммные моечные установки портального типа.

Система неавтоматизированных и (или) частично автоматизированных машин и аппаратов, расположенных в технологической последовательности, составляют поточную линию. Примером поточной линии в автосервисе является линия инструментального контроля технического состояния автомобиля при государственном техническом осмотре, а в автотранспортных предприятиях — линия ЕО или ТО-1, ТО-2 автомобилей. Перемещение автомобилей по линии может осуществляться принудительно с помощью конвейерных устройств или своим ходом.

К автоматическим линиям в автосервисе относятся многопрограммные моечные установки туннельного типа модульной компоновки.

На предприятиях автосервиса достаточно широко применяется технологическая и организационно-технологическая оснастки. Технологическая оснастка имеет второе название— технологические приспособления.

Как элемент технического обеспечения производственного процесса технологическое приспособление представляет собой отдельное устройство, предназначенное для использования в основных и вспомогательных технологических операциях совместно с оборудованием или самостоятельно с целью повышения производительности труда, увеличения мускульных усилий рабочего, а также улучшения качества выполняемой операции.

Приспособления, устанавливаемые на оборудовании и используемые для выполнения захватных, прижимных, установочно-съемочных, мерительных и других операций, по аналогии с общемашиностроительной терминологией носят название станочных. Эти приспособления в автосервисе применяются в гораздо меньшей мере, чем автономные, номенклатура которых чрезвычайно широка. К последним относятся различные съемники, оправки, винтовые приспособления для запрессовки и выпрессовки деталей, струбцины для сборки-разборки сборочных единиц с упругими деталями, контрольные шаблоны, надставки и др.

Организационно-технологическая оснастка предназначена для улучшения условий труда рабочих и повышения культуры производства. В эту группу входят тележки и передвижные контейнеры для инструмента, агрегатов и деталей, снимаемых с автомобиля, телескопические и поворотные кронштейны для инструмента, специальные передвижные стойки для диагностической аппаратуры и др.

Отдельную, достаточно широкую по номенклатуре группу технического обеспечения технологических процессов автосервиса составляют средства диагностики, измерения и контроля. Сюда входят стенды, приборы и инструмент.

Стенды автомобильные диагностические и контрольные представляют собой стационарное оборудование, предназначенное для общей или поэлементной диагностики систем автомобиля, например, подвески или тормозной системы, а также для установления соответствия параметров автомобиля нормативным значениям.

Кроме этих стендов для контроля исправности, проверки работоспособности и обкатки после ремонта отдельных сборочных единиц и агрегатов автомобиля (двигатели, генераторы, топливная аппаратура и др.) на различных участках ПТС применяются агрегатные стенды, выполненные как стационарное оборудование, имитирующее работу систем автомобиля и снабженное необходимым комплектом измерительных приборов.

Современная приборная техника, используемая для диагностики и регулировки агрегатов и систем автомобилей, может быть разделена на две группы. В первую группу входят средства считывания, измерения и контроля структурных и функциональных параметров, во вторую — средства измерения физических величин или процессов, являющихся диагностическими параметрами.

Приборы первой группы, как правило, конструктивно и функционально совместимы с системой бортовой диагностики автомобиля и включают в себя сканеры и электронно-вычислительные машины с различной конфигурацией периферийных устройств. Приборы второй группы по своей сути практически ничем не отличаются от общетехнических приборов для измерения физических величин и процессов. К ним относятся компрессометры, осциллографы, мотор-тестеры и др.

Мерительный и контрольный инструмент, созданный для работ в системе автосервиса, имеет конструктивные отличия от общемашиностроительного инструмента аналогичного назначения, вызванные конструктивными особенностями объекта измерения или контроля— автомобиля, его агрегатов, сборочных единиц и деталей. В эту группу входят люфтомеры, специальные линейки, динамометрические ключи, шаблоны и др.

Классическим является разделение оборудования на группы по функционально-технологическим признакам. Принято выделять следующие основные группы оборудования:

• уборочно-моечное;

• подъемно-транспортное;

• смазочно-заправочное;

• сборочно-разборочное;

• шиномонтажное и шиноремонтное;

• контрольно-диагностическое;

• окрасочно-сушильное;

• ремонтное для агрегатов и систем автомобиля.

Дата добавления: 2018-06-27; просмотров: 3031; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!