Глава 8. Выбор смазочных материалов для узлов трения

8.1. Методика выбора смазочных материалов

Смазочные материалы являются, по сути, конструкцион-ными материалами, и от правильного выбора соответствующей марки смазочного материала во многом зависит надежность ма-шин и механизмов.

Освоение методики выбора смазочных материалов позво-ляет не только осуществлять их выбор, но и выявлять как грани-цы их использования, так и область изменения параметров на-гружения, обеспечивающую наибольшую износостойкость узла трения.

Применение того или иного вида смазочного материала в конкретном узле трения зависит от многих факторов: условий внешней среды (температура, влажность и т.д.), удельной на-грузки, скорости смещения контактирующих поверхностей, ха-рактера движения (прерывистое , реверсивное), геометрических характеристик и материала пар трения, твердости поверхност-ных слоев трущихся тел, необходимости использования конкрет-ной системы смазывания, конструктивного исполнения узла тре-ния и др.

Металлургические машины, особенно прокатные станы, ха-рактеризуются широким спектром нагружения, и поэтому даже рекомендуемые заводом-изготовителем марки смазочных мате-риалов не могут охватить всего диапазона изменения силовых и кинематических параметров технологического процесса. Специа-лист, осуществляющий техническую эксплуатацию оборудования, обязан знать границы изменения этого диапазона как для исполь-зуемых марок смазочных материалов, так и для их заменителей.

|

|

|

В общем случае методика выбора смазочных материалов заключается в следующем:

- выявляются условия работы и технические параметры узла трения;

- осуществляется выбор вида смазочного материала;

- определяется марка смазочного материала.

Основными параметрами, влияющими на выбор смазочно-го материала, являются: удельная нагрузка р и скорость сколь-

123

жения υ, параметр pυ и температура θ , твердость и микро-геометрия трущихся поверхностей, материал трущихся поверх-ностей.

8.2. Выбор вида смазочного материала

8.2.1. Общая характеристика смазочных материалов

В узлах трения металлургических машин наиболее широ-кое распространение получили жидкие, пластичные и твердые смазочные материалы.

В качестве жидких смазочных материалов широко исполь-зуются минеральные масла, способные обеспечить:

- жидкостную смазку;

- интенсивный теплоотвод;

- фильтрацию продуктов изнашивания.

При выборе минеральных масел необходимо учитывать,

что:

- при температуре выше 150°С происходит деструкция ма-

сел;

- при незначительном изменении температуры масла про-исходит значительное изменение его вязкости;

|

|

|

- требуется эффективная герметизация узлов трения;

- необходимо большое количество единовременно исполь-зуемого масла.

Минеральные масла рекомендуется применять в узлах трения с интенсивным тепловыделением, работающих с доста-точно большими контактными нагрузками и скоростями скольже-ния.

К таким узлам металлургических машин относятся: редук-торы, шестеренные клети, нажимные устройства, подшипники качения и скольжения и др.

Область применения минеральных масел во многом зави-сит от конструктивного исполнения узла трения. Марки мине-ральных масел приведены в табл. 1 прил. В. При невозможности реализации в узле трения жидкостной смазки применяют пла-стичный смазочный материал (ПСМ). Пластичный смазочный материал обеспечивает:

- режим граничной смазки;

- удержание смазочного материала в открытых и слабо-герметизированных узлах трения;

124

- работоспособность узла трения при высоких температу-рах и нагрузках в широком скоростном диапазоне;

- длительный срок службы в герметизированных узлах тре-

ния.

Недостатками в применении ПСМ являются:

- более трудоемкая замена смазочного материала;

|

|

|

- малый теплоотвод;

- затрудненное удаление продуктов процесса изнашива-

ния.

Наиболее эффективно применение ПСМ для смазывания подшипников качения.

Марки ПСМ приведены в табл. 5 прил. В .

Твердые смазочные материалы (ТСМ) применяют в узлах трения металлургических машин, характеризующихся следую-щими условиями работы:

- высокие контактные напряжения и низкие скорости

скольжения (менее 0,1 м/с); .

- наличие агрессивных сред, разрушающих обычные сма-зочные материалы;

- экстремальные температуры (выше 300 °C и ниже -80

°C )

ТСМ наносят на поверхность трущихся деталей в виде суспензий. После термической обработки на поверхности дета-лей образуются твердые смазочные пленки. Недостаток таких покрытий - малый срок службы.

ТСМ с успехом используются как присадки к жидким и пла-стичным смазочным материалам. В табл. 6 прил. В приведены основные физико-механические свойства ПСМ с добавками.

Особую группу составляют самосмазывающиеся конструк-ционные материалы, физико-механические характеристики кото-рых приведены в табл. 7 прил. В.

Самосмазывающиеся материалы применяют в тех случа-ях, когда применение ЖСМ и ПСМ невозможно или затруднено, требуется длительная работа узла трения с низким трением и высокой износостойкостью (в условиях низких удельных нагру-зок).

|

|

|

Разработаны конструкционные материалы, основу которых составляют пористые металлы (бронза, железо и др.), пропитан-ные ТСМ или самосмазывающимися материалами.

8.2.2. Выбор вида смазочных материалов для узлов трения

125

Подшипники скольжения

В подшипниках скольжения при скоростях скольжения бо-лее 1 м/с и постоянном направлении относительного скольжения поверхностей наиболее эффективны ЖСМ (минеральные мас-ла).

Применение ПСМ целесообразно при скоростях скольже-ния менее 1 м/с при высоких контактных нагрузках (более 10 МПа), при постоянном изменении направления скольжения по-верхностей, при температурах -50 ... +200 °C .

При температуре выше 250 °C необходимо использование

ТСМ.

Подшипники качения

В подшипниках качения наилучшим смазочным материа-лом являются минеральные масла. Но их использование услож-няет конструкцию подшипникового узла. При использовании ПСМ упрощается конструктивное исполнение и во многих случаях об-легчается его эксплуатация.

Минеральные масла рекомендуется использовать в под-шипниках качения при частоте вращения менее 5 - 10 об/мин и окружной скорости более 5 м/с.

Исходя из условий технической эксплуатации подшипнико-вых узлов наиболее предпочтительным является применение в них ПСМ. На сегодняшний день подшипники качения являются основными потребителями ПСМ.

Наиболее эффективно применение ПСМ в герметизиро-ванных подшипниковых узлах и в подшипниках, подверженных ударным нагрузкам.

Как правило, ограничением на применение ПСМ является окружная скорость, лимитируемая через параметр (d ·n) (d - внутренний диаметр подшипника, мм; n - частота вращения, об/мин).

При значении параметра d ·n, не превышающем допусти-мое значение [d ·n] целесообразно использовать ПСМ.

Допустимые значения параметра [d ·n], в зависимости от типа подшипника при среднем нагружении (нормальные контакт-ные напряжения не более 2 ·103 МПа) следующие:

| Тип подшипника | [d ·n] |

| Радиальный шариковый | 5 ·105 |

126

| Радиально-упорный шариковый | 4 ·105 | |

| Цилиндрический роликовый | 4 ·105 | |

| Конический роликовый | 2 ·105 | |

| Цилиндрический роликовый двухрядный | 5 ·105 | |

| Упорный шариковый | n·( dh )1 / 2=0 , 810·5 | |

| Игольчатый подшипник | n·dH =2 , 510·5 | |

| Примечание: h - высота подшипника, мм; dH | - | наружный диаметр, оги- |

| бающий иглы, мм. |

Величина допустимых значений [d ·n] снижается на:

- для тяжелонагруженных подшипников (контактные напря-жения до 5 ·103 МПа) – 25%;

- при вертикальном расположении подшипников – 25%;

- при вращении внешнего кольца – 50%;

- при спаренных подшипниках – 25%;

Контактные нормальные напряжения можно определять из зависимостей для:

| шарикоподшипников | ||||||

| R | 1 | 3 | ||||

| σ k |

|

| ; | (8.1) | ||

| = 1810 ⋅ | ||||||

| Z ⋅ Dw | ||||||

роликоподшипников

роликоподшипников

| σ k = 425 ⋅ | R ⋅∑ ρ | 0,5 | ; | |||

| i ⋅ z ⋅l ⋅cos | α | |||||

где R – радиальная нагрузка, МН;

i - количество рядов тел качения; z - количество тел качения в ряду; Dw -диаметр ролика,м.;

l - длина ролика, м;

α - угол наклона роликов;

∑ ρ -сумма кривизны ролика и кольца.

∑ ρ = 2 / Dw(1 − γ ); γ = Dw / D0 *cos α;

D0 = (d + D) / 2 - средний диаметр подшипника.

Зубчатые зацепления

(8.2)

(8.3)

127

Основным смазочным материалом для зубчатых зацепле-ний являются минеральные масла. И только для открытых и ти-хоходных зубчатых передач (υ < 0,5 м/с) возможно использова-ние ПСМ. ТСМ для зубчатых зацеплений применяются в экстре-мальных условиях при температурах, превышающих 300 °С.

Для открытых зубчатых передач рекомендуется применять битумные композиции и ПСМ, характеристики которых приведе-ны в табл. 5, 6 прил. В.

Зубчатые муфты

В зубчатых муфтах наиболее эффективно применение вы-соковязких минеральных масел, но трудности по обеспечению герметичности в процессе эксплуатации зубчатых муфт побуж-дают применять ПСМ , а также битумные композиции, рекомен-дуемые для открытых зубчатых передач (например, 03П-1).

Направляющие скольжения

Наиболее эффективным и широко используемым видом смазочного материала являются минеральные масла.

8.3. Выбор марки минерального масла

8.3.1. Выбор марки минерального масла для подшипников скольжения

Основным свойством минеральных масел, определяю-щим возможность реализации режима жидкостной смазки, яв-ляется вязкость. Поэтому выбор марки минерального масла основывается на расчете требуемой вязкости при рабочей температуре узла трения.

Для практики эксплуатации подшипников скольжения необ-ходимую вязкость можно определять из зависимости (7.3)

ηt = Sо⋅ paω⋅ψ 2,

где ηt - динамическая вязкость при рабочей температуре, Па ·с; So -безразмерная величина,число Зоммерфельда;

pa -номинальное давление,Па;

128

ω - частота вращения вала, c−1 ;

ψ = ∆ / d - относительный диаметральный зазор;

d - диаметр вала.

Значение числа Зоммерфельда So находится из зависи-

мостей (7.3), (7.4) при подстановке в них оптимального значения относительной минимальной толщины масляной пленки ξ=0,35.

Для конструируемого подшипника скольжения величина относительно зазора ψ находится из соотношения

ψ =ψср =(∆min+ ∆max) / 2d ,

где ∆min , ∆max - минимальный и максимальный зазоры в поле до-

пуска принятой посадки.

Средняя рабочая температура масла в подшипнике сколь-жения определяется из зависимости:

| t p = t вх + a* Р / 2d 2 , | (8.4) |

где tвx - температура масла, входящего в подшипник. Принима-

| ется равной 40 - 60 °С | в зависимости от возможности теплоот- | |||||||

| вода и нагруженности узла трения. | ||||||||

| P -нагрузка на подшипник,МН; | ||||||||

| d -диаметр вала,м; | ||||||||

| a -коэффициент при давлении масла0,3МПа. | ||||||||

| l −1,8 | l | −1 | ||||||

| a =11,26⋅ |

| ⋅ 2,8 − |

| ; | (8.5) | |||

| d | d | |||||||

При износе подшипника давление масла падает, и при его снижении менее 0,1 МПа значение коэффициента a возрастает в 1,5 раза, что ведет к снижению вязкости минерального масла.

Определив необходимую вязкость при рабочей темпера-туре, находим вязкость при эталонной температуре 40 или 50 °С для маловязких масел, или при 100 °С для высоковязких мине-ральных масел.

| t | p | n | ||||

| ; | (8.6) | |||||

| ηtэ = ηtp ⋅ | ||||||

| tэ | ||||||

значение коэффициента n находим из зависимости

| n = | 1 + lg | ν p | , | (8.7) | |

| 2 , 8 − lg | t p |

гдеν р - кинематическая вязкость масла при рабочей температу-ре;

129

tр - рабочая температура масла.

Выбрав необходимую марку смазочного материала из табл.1 прил. В, возможно найти характеристики подшипника скольжения (коэффициент надежности, максимально возможный диаметральный зазор, коэффициент трения и др.).

Пример 8.1.

Подобрать марку минерального масла для подшипников

| скольжения | шестеренной | реверсивной | клети | кварто | ||

| 800/1400х2800. | ||||||

| Исходные условия: | ||||||

| момент прокатки | - | 2 МН ·м; | ||||

| частота вращения валков | - 50 – 120 об/мин; | |||||

| длина подшипника | - | 0,82 м; | ||||

| диаметр подшипника | - | 0,6 м; | ||||

| межцентровое расстояние | - | 1000 мм; | ||||

| материал вала | - | сталь 40 ХН; | ||||

| твердость поверхности вала | - | 50 - НRС; | ||||

| материал подшипника | - | Б 16; | ||||

| температура масла, входящего в подшипник - 50 °С; | ||||||

| посадка подшипника | - | H8/e8. | ||||

Решение Определим необходимую величину вязкости минерального

масла при рабочей температуре из зависимости (7.3)

ηt =60= So( pa / ω )ϕ2=0 , 44( 3⋅106 / 8,4 )⋅( 3,9⋅10−4 )2== 24 ⋅10−3 Па⋅с = 24 мПа⋅с.

Находим значения входящих в зависимость величин для l / d= 0,82 / 0,6 = 1,37

So =0 ,35( 0,43l / d +0, 24 )−1=0,35( 0,43⋅1,37+0, 24 )−1=0,44.

Номинальное давление в подшипнике

pa = (М· k) / dш ·d ·l ·cosα ) =(2 ·0,7) / (1 ·0,6 ·0,82 ·cos20) = 3

МПа, где М - момент прокатки, МН;

dш -диаметр шестеренного валка,м;α - угол зацепления, α=20°;

130

k - коэффициент перераспределения момента, передавае-мого через зубчатое зацепление (изменяется в пределах 0,5

...1,0).

ω = π * n / 30= π *80 / 30=8,34 c−1.

Среднее значение относительного диаметрального зазора для посадки ∅600 H8/e8

ψ = ( 0,329+0,135 ) / 2 ·600 = 3,9 ·10−4.

Определяем рабочую температуру по зависимости (8.4) t p = tbx + a ⋅ p / 2 d 2=50+4,47⋅1,48 / 2⋅0,62=60°C.

Из зависимости (8.5)

a =11,26(1,37)−1.8* (2,8−1,37)−1=4,47.

Нагрузка на подшипник

P = pa ⋅d ⋅l =3⋅0,82⋅0,6=1,48 МН.

Находим кинематическую вязкость минерального масла при эталонных температурах 40, 50 °С:

ν t=60 =ηt=60 / ρ = 24 / 0,9 = 26,7 мм2 / с;

ν 50 =ν60 *(60/50) n = 26,7(60 / 50)2,37 = 41,1 мм2 / c;

n = (1 + lgν) / (2,8 – lg t0 ) = (1 + lg 26,7) / (2,8 – lg 60) = 2,37;

ν40 = 26,7(60 / 40)2,37 = 75 мм2 / с.

Из табл. 1 прил. В выбираем И - 40 А или в соответствии с ГОСТ 17479.4 - 87 И-Г-А - 68.

8.3.2. Выбор марки минерального масла для подшипников качения

При выборе марки минерального масла для подшипнико-вого узла необходимо учитывать размеры подшипника и частоту его вращения, величину нагрузки, действующей на подшипник, рабочую температуру подшипникового узла и состояние окру-жающей среды.

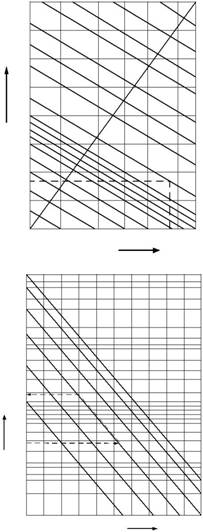

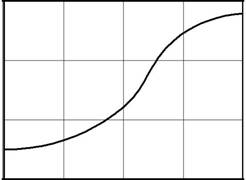

Выбор необходимой вязкости минерального масла осуще-ствляется по номограммам на рис. 8.1. Марка минерального масла находится из табл. 1 прил. В.

Пример 8.2. Подобрать марку минерального масла для подшипников качения шестеренной клети стана 1700 горячей про-катки.

131

Исходные условия:

Частота вращения шестеренных валков - 500 об/мин; под-шипник -№ 97172; рабочая температура подшипника – 60 °С.

Решение.

Подшипник № 97172 роликовый, радиально-упорный, ко-нический, двухрядный с наружным диаметром D = 540 мм. Тогда средний диаметр Do = (d+D) / 2 = (360+540) / 2 = 450 мм.

По номограмме «а» на рис. 8.1 из точки, соответствующей Do = 450 мм проводим вертикаль до пересечения с наклонной линией n = 500 об /мин. Из точки пересечения проводим горизон-тальную линию до пересечения с осью ординат. Получаем

νt=60 = 12 мм2 / c.

По номограмме «б» рис. 8.1 находим вязкость минерально-го масла при эталонной температуре (40, 50 или 100 °С)

Из точки на оси ординат, равной 12 мм2/с, проводим гори-зонталь до пересечения с вертикалью, проведенной из точки 60 °С.

Из точки пересечения проводим прямую, параллельную ближайшей наклонной прямой, до пересечения с вертикалью, проведенной из точки (40, 50 или 100 °С).

Из полученной точки проводим горизонталь до пересече-ния с осью ординат. Находим:

ν50 =18 мм2 / c; ν40 = 28 мм2 / c.

Из табл. 1 прил. В выбираем марку минерального масла И–20 А ГОСТ 20799 – 88.

132

| 1000 | n | |||||||||||||||||||||||||

| = | о | |||||||||||||||||||||||||

| 2 | ||||||||||||||||||||||||||

| б/ | ||||||||||||||||||||||||||

| м | ||||||||||||||||||||||||||

| и | ||||||||||||||||||||||||||

| 500 | н | |||||||||||||||||||||||||

| 5 | ||||||||||||||||||||||||||

| Up | 1 | |||||||||||||||||||||||||

| 200 | 2 | 0 | ||||||||||||||||||||||||

| 0 | ||||||||||||||||||||||||||

| 5 | ||||||||||||||||||||||||||

| 100 | 0 | |||||||||||||||||||||||||

| 1 | ||||||||||||||||||||||||||

| 0 | ||||||||||||||||||||||||||

| 50 | 2 | 0 | ||||||||||||||||||||||||

| 00 | ||||||||||||||||||||||||||

| 5 | ||||||||||||||||||||||||||

| 0 | ||||||||||||||||||||||||||

| 20 | 1 | 1 | 0 | |||||||||||||||||||||||

| 5 | ||||||||||||||||||||||||||

| 0 | 0 | |||||||||||||||||||||||||

| 3 | 0 | 0 | ||||||||||||||||||||||||

| 0 | ||||||||||||||||||||||||||

| 0 | 2 | |||||||||||||||||||||||||

| 0 | ||||||||||||||||||||||||||

| 0 | 0 | |||||||||||||||||||||||||

| 1 | 0 | |||||||||||||||||||||||||

| 5 | 0 | |||||||||||||||||||||||||

| 10 | 0 | |||||||||||||||||||||||||

| 00 | 00 | |||||||||||||||||||||||||

| 0 | 0 | |||||||||||||||||||||||||

| 2 | ||||||||||||||||||||||||||

| 0 | ||||||||||||||||||||||||||

| 0 | ||||||||||||||||||||||||||

| 5 | 5 | 0 | ||||||||||||||||||||||||

| 0 | ||||||||||||||||||||||||||

| 0 | ||||||||||||||||||||||||||

| 0 | ||||||||||||||||||||||||||

| 0 | ||||||||||||||||||||||||||

| 0 | ||||||||||||||||||||||||||

| 3 10 | 20 | 50 | 100 | 200 | 5001000 | |||||||||||||||||||||

| n=100000 об/мин | D0, мм | |||||||||||||||||||||||||

| а | ||||||||||||||||||||||||||

| 450 | ||||||||||||||||||||||||||

| 260 | ||||||||||||||||||||||||||

| 170 | ||||||||||||||||||||||||||

| 100 | ||||||||||||||||||||||||||

| 70 | ||||||||||||||||||||||||||

| 50 | ||||||||||||||||||||||||||

| 40 | ||||||||||||||||||||||||||

| Up | 30 | |||||||||||||||||||||||||

| 20 | ||||||||||||||||||||||||||

| 10 | ||||||||||||||||||||||||||

| 9 | ||||||||||||||||||||||||||

| 8 | ||||||||||||||||||||||||||

| 7 | ||||||||||||||||||||||||||

| 6 | ||||||||||||||||||||||||||

| 5 | 30 | 40 | 50 | 60 | 70 | 80 | 90 | 100 | 110 | 120 | ||||||||||||||||

| 20 | ||||||||||||||||||||||||||

| б | t,0C | |||||||||||||||||||||||||

| а | б | |||||||||||||||||||||||||

Рис.8.1. Номограммы для выбора масла с вязкостью, соответствующей заданным условиям эксплуатации

Рис.8.1. Номограммы для выбора масла с вязкостью, соответствующей заданным условиям эксплуатации

8.3.3. Выбор марки минерального масла для зубчатых зацеплений

133

На выбор марки минерального масла для зубчатых пере-дач оказывают влияние: температурный режим (50 – 130 °С), ок-ружная скорость, нормальные контактные напряжения в зоне контакта, твердость и состояние контактирующих поверхностей.

Как правило, для легко- и средненагруженных зубчатых передач применяют индустриальные масла без присадок.

В легконагруженных зубчатых зацеплениях нормальные контактные напряжения не превышают 800 МПа при окружной скорости до 100 м/с, в средненагруженных зубчатых зацеплени-ях соответственно 1200 МПа и 10 - 15 м/с. Для более тяжелых условий работы используют индустриальные масла с противоиз-носными и противозадирными присадками табл. 2 прил. В.

Определение необходимой вязкости минерального масла для стальных зубчатых передач производится по графику на рис. 8.2. в зависимости от параметра x

HV ⋅ p2

x = max ; (8.8)

υ ⋅105

υ ⋅105

где HV - твердость по Виккерсу, МПа;

pmax-максимальное нормальное контактное напряжение,МПа;

υ - окружная скорость,м/с.

Для нахождения твердости по Виккерсу, зная значение

твердости по Роквеллу, можно пользоваться зависимостью:

| HV = 1,86 ⋅106 ⋅(110 − HRC)−2 ; | (8.9) | |||||||||

| Наибольшее нормальное контактное напряжение для: | ||||||||||

| цилиндрических прямозубых зацеплений | ||||||||||

| p2 | = 9,5 ⋅104 | (u +1)3 ⋅ K ⋅M k | ; | (8.10) | ||||||

| max | u2⋅ A2⋅b | |||||||||

| цилиндрических косозубых и шевронных зацеплений | ||||||||||

| p2 | = 7,5 ⋅104 | (u +1)3 ⋅ K ⋅M k | ; | (8.11) | ||||||

|

| ||||||||||

| max | u2⋅ A2⋅b | |||||||||

| конических зацеплений | ||||||||||

| p2 | = 5 , 3 ⋅106 | u ⋅ K ⋅ M k | , | (8.12) | ||||||

| max | d 3 | |||||||||

| ek | ||||||||||

где u - передаточное число;

134

A - межцентровое расстояние, м; b - ширина зубчатого венца, м;

dek - диаметр внешней делительной окружности (на допол-

нительном конусе), м;

k - коэффициент, равный 1,3...1,5 (меньшие значения следу-ет выбирать при расположении колес на валах, близком к сим-метричному; большие значения - при несимметричном располо-жении колеса);

Mk - крутящий момент на колесе, МН ·м.

Верхний предел вязкости (рис. 8.2) принимается при сле-дующих условиях:

- изготовление обеих зацепляющихся шестерен из одной марки или хотя бы одной из шестерен из никелевой или хромо-никелевой стали со сквозной закалкой;

- работа передачи с ударными нагрузками;

- температура окружающего воздуха выше 25 °C.

Нижний предел (меньшее значение вязкости) при:

- высокой точности обработки шестерен (не менее 6-й сте-пени точности);

- температуре окружающего воздуха ниже 10 °C;

- фосфатированной или сульфидированной шестерни;

- параметре x > 100.

Пример 8.3. Подобрать марку минерального масла для зубчатого зацепления шестеренной клети кварто 800 / 1400 х 2800.

| Исходные данные: | ||||

| момент прокатки | - | 2 МН ·м; | ||

| межцентровое расстояние | - | 1000 мм; | ||

| частота вращения | - | 50-120 об/мин; | ||

| длина шестеренного валка | - | 1700 мм; | ||

| материал шестеренных валков | - | сталь 40 ХН; | ||

| твердость поверхности зубъев | - | HRC 50. | ||

| Решение. | ||||

| Определяем параметр x | ||||

| x = HV ⋅ Pmax2 | 5 | = 517 ⋅ 4 ,6 ⋅105 | 5 = 907. | |

| υ ⋅10 | 2,62 ⋅10 | |||

HV =1,86⋅106 (110− HRC )−2=1,86⋅106(110−50 )−2=517.

HV =1,86⋅106 (110− HRC )−2=1,86⋅106(110−50 )−2=517.

Для шевронных зацеплений

135

| P 2 | =7 ,5⋅104 ( u +1 )3⋅ k ⋅ Mk | 2 | 2 | = 7 ,5 ⋅104 23 ⋅ 1, 3 ⋅1 | 2 | = 4,6 ⋅105. | |||||||||

| max | u | ⋅ | A | ⋅b | 2 | ⋅1,7 | |||||||||

| 1 | ⋅1 | ||||||||||||||

| υ = πdn / 60= ( 3,14⋅1⋅50 ) / 60=2,6 м / с. | |||||||||||||||

| Так как шестеренные валки изготовлены из хромоникеле- | |||||||||||||||

| вой стали, то значение вязкости находим по верхней кривой . | |||||||||||||||

| Значению параметра x =907 соответствует значение кине- | |||||||||||||||

| матической вязкости ν50 =190 | мм2 / c. | ||||||||||||||

| Найдем значения кинематической вязкости при эталонных | |||||||||||||||

| температурах 100 и 40 °С. | |||||||||||||||

| ν 100= ν 50( 50 / 100 )n | =190 ⋅0,52 ,91 = 25 | мм2 / с; | |||||||||||||

| n = ( 1+ lgν p ) /( 2,8− lg tp ) = (1+ lg190 ) /( 2,8− lg 50 ) =2,91; | |||||||||||||||

| ν 40= ν 50( 50 / 40 )n | =190 ⋅1,252 ,91 = 364 | мм2 / c. | |||||||||||||

| Так | как | контактные | нормальные | напряжения | |||||||||||

Pmax =4 , 610·5=678МПа< 800МПа,то выбираем минеральноемасло без присадок П-28 ГОСТ 6480 –78 или ИГП-182 ТУ 38 101413-78. По новой классификации И-Т-А- 460 или И-Т-С- 320.

Pmax =4 , 610·5=678МПа< 800МПа,то выбираем минеральноемасло без присадок П-28 ГОСТ 6480 –78 или ИГП-182 ТУ 38 101413-78. По новой классификации И-Т-А- 460 или И-Т-С- 320.

136

| 137 |

Рис.8.2. Зависимость вязкости минерального масла от параметра x

8.3.4. Выбор марки минерального масла для червячных передач

Необходимую вязкость минерального масла для червяч-ных передач определяют по номограмме на рис. 8.3 в зависимо-

сти от отношения Ks / ν , определяемого из зависимости:

| Ks | = | M | ; | (8.13) | |

| ν | A3⋅n |

где М - крутящий момент на червячном колесе, Н ·м; А - межосевое расстояние, м;

n - частота вращения червяка, мин−1 .

По найденному значению вязкости ν40 при t = 40 °С выби-

рают марку минерального масла. Как правило, вязкость высоко-вязких минеральных масел в таблицах приводится при t = 100 °С. Поэтому вязкость νt =100 находят из зависимостей (7.12) и (7.13), а

затем из табл. 3,4 прил.В выбирают марку минерального масла.

| V мм2/с | |||||

| 4p | |||||

| 1200 | |||||

| 800 | |||||

| 400 | |||||

| 0 | 102 | 103 | 104 | 105 | |

| 10 | |||||

| K fv, H*мин/м2 | |||||

| 1 | |||||

Рис. 8.3. Определение вязкости минерального масла для червячных передач

Рис. 8.3. Определение вязкости минерального масла для червячных передач

Пример 8.4. Подобрать марку минерального масла для червячного редуктора механизма подъема штабелировочного

| стола. | ||

| Исходные данные: | ||

| крутящий момент на червячном колесе - | 50 кН ·м; | |

| межосевое расстояние | - | 0,625 м; |

138

| частота вращения червяка | - 560 мин−1 . |

| Решение. | |

| Определяем параметр K s / ν | |

| K s / ν = M / A3 n =50⋅103 / 0,6253⋅560=4023. | |

| По номограмме рис. 8.З находим | ν40=570 мм2 / c. |

Для высоковязких минеральных масел в таблице значения вязкости даны при эталонной температуре tэт=100°С

Находим

ν 100= ν 40( 40 / 100 )n =570⋅( 40 / 100 )3 ,14=32 мм2 / c. n = (1+ lgν40 ) /( 2,8− lg 40 ) =3,14.

Из табл. 3 прил. В выбираем минеральное масло цилинд-

ровое - 38 ГОСТ 6411 - 76.

Задачи

Каждая задача имеет 4 варианта (1, 2, 3, 4). Первый вариант (1.1) - исходные условия задачи.

Второй вариант (1.2) - в исходных условиях скорость сколь-жения или частота вращения принимаются меньшими в 2 раза.

Третий вариант (1.3) - в исходных условиях скорость сколь-жения или частота вращения принимаются меньшими в 1,5 раза, а нагрузка в контакте - в 1,5 раза большей.

Четвертый вариант (1.4) - в исходных условиях скорость скольжения или частота вращения принимается меньшими в 3 раза.

Задача1. Подобрать смазочный материал для подшипниковскольжения клети Дуо сортового стана «350».

| Исходные данные: | ||

| давление металла на валки | - 0,7 МН; | |

| частота вращения валков | - | 600 об./мин; |

| внутренний диаметр подшипника | - | 250 мм; |

| длина подшипника | - | 200 мм; |

| посадка подшипника | - E9/h8. | |

Задача2. Подобрать смазочный материал для подшипниковкачения валков №777752 клети кварто 500/1300×1200.

Исходные данные:

139

| давление металла на валки | - 20 МН; |

| скорость прокатки | - 30 м/с; |

| смещение оси рабочих валков | |

| относительно опорных | - 10 мм. |

Задача3. Подобрать смазочный материал для ПЖТ опорныхвалков со следующими параметрами: d = 900 мм, l = 700 мм, по-садка подшипника E8/h8.

Исходные данные задачи 2.

Задача4. Подобрать смазочный материал для ПЖТ валковклети Дуо 250 проволочного стана «250».

| Исходные данные: | |

| давление металла на валки | - 0,4 МН; |

| скорость прокатки | - 40 м/с; |

| внутренний диаметр втулки | - 180 мм; |

| длина подшипника | - 150 мм; |

| посадка подшипника | - E9/h8. |

Задача5. Подобрать смазочный материал для двухступен-чатой цилиндрической передачи нажимного механизма клети кварто 800/1500 × 2800.

| Исходные данные: | |

| передаваемая мощность | - 100 кВт; |

| частота вращения шестерни I ступени | - 730 об/мин; |

| межцентровое расстояние I ступени | - 190,9 мм; |

| межцентровое расстояние II ступени | - 1092 мм; |

| передаточное число I ступени | - 5.35; |

| передаточное число II ступени | - 2.15; |

| ширина зубчатого венца I ступени | - 195 мм; |

| ширина зубчатого венца II ступени | - 280 мм; |

| материал зубчатых колес | - Сталь 40ХН. |

Задача6. Подобрать смазочный материал для комбиниро-ванного редуктора шестеренной клети дрессировочного стана кварто 600/1500 × 2500.

Исходные данные:

передаваемая мощность - 260 кВт; наибольший крутящий момент на

140

выходных шестеренных валках - 2×25 кН ·м;

I ступень - z1 = 37, z2 = 104, mН = 7 мм, mS =7,07 мм,

β =8°06′34″;

II ступень - z1 = 35, z2 = 124, mН = 10 мм, mS =10,1 мм,

β =8°06′34″;

Шестеренная пара - z1 = z2 = 25, mS =20 мм, β =30°;

скорость прокатки - 2,5 м/с;

ширина зубчатого венца I ступени - 200 мм;

ширина зубчатого венца II ступени - 320 мм;

ширина зубчатого венца III ступени - 400 мм;

I ступень

материал шестерни - Сталь 40ХН;

материал колеса - Сталь 30

ХГСН.

II ступень

материал шестерни - Сталь 40ХН;

материал колеса - Сталь 30

ХГСН.

III ступень

материал шестеренных валков - Сталь 40ХН.

Задача7. Подобрать смазочный материал для подшипниковскольжения эксцентрикового вала ножниц усилием 20 МН сля-

бинга «1150».

| Исходные данные: | ||

| число полных ходов в минуту | - 12; | |

| диаметр подшипника | - 1200 мм; | |

| длина подшипника | - | 450 мм; |

| температура подшипника | - | 80°С. |

Задача8. Подобрать смазочный материал для подшипни-ков качения № 2097152 барабана летучих ножниц 0,25 - 0,6 × 1000 мм.

Исходные данные:

скорость разрезаемой полосы - 1,5 - 5,0 м/с;

диаметр окружности режущей части ножей - 500 мм.

Задача9. Подобрать смазочный материал для подшипниковкачения № 777/620 рабочих валков клети кварто 1100/1600 × 3200.

141

Исходные данные:

давление металла на валки - 30 МН;

скорость прокатки - 1 м/с;

температура подшипника - 70°С;

смещение оси рабочих валков

относительно опорных - 10 мм.

Задача10. Подобрать смазочный материал для подшипни-

ков качения № 77788 клети Дуо 850 × 2000.

Исходные данные:

давление металла на валки - 7 МН;

скорость прокатки - 1 м/с;

Задача11. Подобрать смазочный материал для ПЖТ опор-ных валков клети кварто 1100/1600 × 3200.

Исходные данные:

давление металла на валки - 30 МН;

скорость прокатки - 1 м/с;

внутренний диаметр втулки подшипника - 1000 мм;

длина подшипника - 750 мм;

посадка подшипника - E9/h8.

Задача12. Подобрать смазочный материал для подшипни-ков качения № 771/500 валков вертикальной клети широкополос-ного стана «1700».

Исходные данные:

давление металла на валки - 2 МН;

частота вращения валков - 20 об/мин;

температура подшипника - 70°С.

Задача13. Подобрать смазочный материал для подшипни-ков качения № 1077756 рабочих валков клети кварто 600/1500 × 2500 холодной прокатки.

| Исходные данные: | |

| давление металла на валки | - 35 МН; |

| скорость прокатки | - 21 м/с; |

| смещение оси рабочих валков | |

| относительно опорных | - 6 мм; |

142

| температура подшипника | - 60°С. |

Задача14. Подобрать смазочный материал для подшипни-ков качения № 777/660 валков клети кварто 500/130 × 1700.

Исходные данные:

давление металла на валки - 18 МН;

скорость прокатки - 7 м/с;

температура подшипника - 60°С.

Задача15 . Подобрать смазочный материал для подшипни-ка скольжения в устройстве уравновешивания шпинделей чисто-

| вой клети широкополосного стана «2000». | |

| Исходные данные: | |

| масса шпинделя | - 15850 кг; |

| расстояние от оси головки шпинделя со стороны | |

| шестеренной клети до опорного подшипника | - 3200 мм; |

| длина шпинделя | - 8000 мм; |

| частота вращения шпинделя | - 120 об/мин; |

| внутренний диаметр втулки подшипника | - 470 мм; |

| посадка подшипника | - E9/h8; |

| коэффициент переуравновешивания шпинделей | - 1,2. |

Задача16. Подобрать смазочный материал для вкладышейголовки шпинделей чистовой клети широкополосного стана

| «2000». | |

| Исходные данные: | |

| передаваемый крутящий момент | - 2 кН ·м; |

| максимальный угол наклона шпинделя | - 1°20′; |

| длина шпинделя | - 8000 мм; |

| длина контактной поверхности вкладышей | - 250 мм; |

| диаметр контактной поверхности вкладышей | - 550 мм; |

| ширина вкладышей | - 300 мм; |

| материал вкладышей | - БрАЖМц 10-3- |

| 1,5. |

Задача17. Подобрать смазочный материал для подшипни-ков качения №1097992 шестеренной клети с межосевым рас-стоянием А= 700 мм.

Исходные данные:

передаваемый крутящий момент - 0,5 кН ·м;

143

| частота вращения | - 400 |

| об/мин; |

Задача18. Подобрать смазочный материал для подшипниковкачения № 97172 шестеренной клети А = 650 мм клети кварто

660/1300 × 1700.

| Исходные данные: | |

| максимальный крутящий момент | |

| на приводном валу | - 100 кН ·м; |

| частота вращения | - 500 |

| об/мин; | |

| длина шестеренного валка | - 1400 мм; |

| материал шестеренных валков | - Сталь |

| 60Х2МФ. |

Задача19. Подобрать смазочный материал для зубчатого заце-пления шестеренной клети А = 650 мм рабочей клети кварто

660/1300 × 1700.

Исходные данные:

максимальный крутящий момент

на приводном валу - 100 кН ·м;

частота вращения - 500 об/мин;

длина шестеренного валка - 1500 мм;

материал шестеренных валков - Сталь

30Х2ГМТ.

Задача20. Подобрать смазочный материал для цилиндрическо-го двухступенчатого редуктора ЦД-4000.

| Исходные данные: | ||

| крутящий момент на ведущем валу | - 100 кН ·м; | |

| частота вращения | - 500 | |

| об/мин; | ||

| I ступень - z1 = 32, z2 = 168, mS = 16, mН = 14; | ||

| II ступень - z1 = 36, z2 = 164, mН = 24; β =30°; | - 600 мм; | |

| ширина зубчатого венца I ступени | ||

| ширина зубчатого венца II ступени | - 950 мм. |

144

Задача21. Подобрать смазочный материал для вкладышейуниверсального шпинделя клети кварто 600/1500 × 2500 стана холодной прокатки.

| Исходные данные: | ||

| передаваемый крутящий момент | - 200 кН ·м; | |

| частота вращения шпинделя | - 800 | |

| об/мин; | - 0°21′; | |

| максимальный угол наклона шпинделя | ||

| длина контактной поверхности вкладышей | - 150 мм; | |

| диаметр контактной поверхности вкладышей | - 230 мм; | |

| ширина контактной поверхности вкладышей | - 160 мм. |

Задача22. Подобрать смазочный материал для подшипни-ков качения № 7616 универсального шпинделя дрессировочного стана кварто 600/1500 × 2500.

| Исходные данные: | |

| передаваемый крутящий момент | - 50 кН ·м; |

| частота вращения шпинделя | - 800 |

| об/мин; | |

| расстояние между подшипниками вилки | - 240 мм; |

| максимальный угол наклона шпинделя | - 8°; |

| температура подшипника | - 50°С. |

Задача23. Подобрать смазочный материал для зубчатогозацепления шестеренной клети с межцентровым расстоянием А

= 1000 мм.

| Исходные данные: | |

| крутящий момент со стороны электродвигателя | - 100 кН ·м; |

| частота вращения | - 50-120 |

| об/мин; | |

| длина шестеренного валка | - 1700 мм; |

| материал шестеренных валков | - Сталь |

| 40ХН. |

Задача24. Подобрать смазочный материал для зубчатойцилиндрической передачи нажимного механизма блюминга

«1150».

Исходные данные:

145

| передаваемая мощность | - 270 кВт; |

| частота вращения шестерни I ступени | - 500 об/мин; |

| межцентровое расстояние I ступени | - 667 мм; |

| межцентровое расстояние II ступени | - 1092 мм; |

| передаточное число I ступени | - 4,5; |

| передаточное число II ступени | - 1,0; |

| ширина зубчатого венца I ступени | - 95 мм; |

| ширина зубчатого венца II ступени | - 190 мм; |

| материал зубчатых колес | - Сталь |

| 35ХНВ. |

Задача25. Подобрать смазочный материал для подшипникакачения № 2097152 ролика приемного рольганга слябинга

| «1150». | |

| Исходные данные: | |

| масса слитка | - 30 т; |

| окружная скорость роликов | - 1,5 м/с; |

| температура подшипников | - 90°С. |

Задача26. Подобрать смазочный материал для двухступен-чатой цилиндрической передачи привода роликов рольганга хо-

| лодильника. | |

| Исходные данные: | |

| передаваемая мощность | - 45 кВт; |

| частота вращения ведущего вала I ступени | - 580 |

| об/мин; | |

| I ступень | |

| межцентровое расстояние | - 450 мм; |

| передаточное число | - 3,74; |

| ширина зубчатого венца | - 180 мм; |

| материал | - Сталь |

| 40ХН; | |

| II ступень | |

| межцентровое расстояние | - 480 мм; |

| передаточное число | - 1,61; |

| ширина зубчатого венца | - 200 мм; |

| материал | - Сталь |

| 40ХН. |

146

Задача27. Подобрать марку минерального масла для чер-вячного редуктора механизма опрокидывания люльки слитково-за.

| Исходные данные: | |

| крутящий момент на червячном колесе | - 220 кН ·м; |

| межосевое расстояние | - 0,6 м; |

| частота вращения червяка | - 300 мин -1. |

Задача28. Подобрать марку минерального масла для гло-боидного редуктора нажимного механизма блюминга «1500».

| Исходные данные: | |

| крутящий момент на глобоидном колесе | - 6 МН ·м; |

| межосевое расстояние | - 0,9 м; |

| частота вращения глобоидного червяка | - 100 мин - |

| 1. |

147

Библиографический список

1. Байхельт Ф., Фринкен П. Надежность и техническое обслужи-вание. Математический подход: Пер. с нем. М.: Радио и связь, 1985.

2. Белевский Л.С., Жиркин Ю.В., Анцупов В.П. Основы трибо-техники и методы упрочения деталей металлургического обо-рудования: Учеб. пособие. Магнитогорск: МГМИ, 1989. 94 с.

3. Временное положение о техническом обслуживании и ремон-тах (ТО и Р) механического оборудования предприятий сис-темы Министерства черной металлургии СССР. Тула. 1983, 389 с.

4. Гребеник В.М., Цапко В.К. Надежность металлургического оборудования (оценка эксплуатационной надежности): Спра-вочник. М: Металлургия, 1980. 344 с.

5. Гребеник В.М., Гордиенко А.В., Цапко В.К. Повышение на-дежности металлургического оборудования: Справочник. М.: Металлургия, 1988. 688 с.

6. Жиркин Ю.В. Сборник задач и упражнений по курсу «Надеж-ность, ремонт и монтаж металлургических машин»: Учеб. по-собие. Свердловск.: УПИ, 1986. 85 с.

7. Жиркин Ю.В. Надежность металлургических машин. Ч.1: Ос-

новы теории надежности: Учеб. пособие. Магнитогорск:

МГМИ, 1994. 52 с

8. Жиркин Ю.В. Надежность металлургических машин. Ч.2: Экс-плуатационная надежность. Оценивание показателей безот-казности: Учеб. пособие. Магнитогорск: МГМА, 1995. 60 с.

9. Жиркин Ю.В. Надежность металлургических машин. Ч.3: Тех-ническое обслуживание и ремонт: Учеб. пособие. Магнито-горск: МГМА, 1996. 60 с.

10. Жиркин Ю.В. К расчету осевых усилий в валковой системе прокатных клетей кварто // Изв. вузов. Черная металлургия. 1981. № 10. С. 156-158.

11. Жиркин Ю.В. Технология и особенности монтажа металлур-гических машин. Свердловск: УПИ, 1985. 90 с.

12. Жиркин Ю.В. Надежность, эксплуатация, техническое обслу-живание и ремонт металлургических машин. Магнитогорск:

МГТУ, 1998. 331 с.

13. Капур К., Ламберсон Л. Надежность и проектирование сис-тем: Пер. с англ.. М.: Мир, 1980. 604 с.

14. Надежность и эффективность в технике: Справочник: В 10 т./ Ред. совет: B.C. Авдуевский (пред.) и др. М.: Машинострое-ние, 1987. Т.2.: Математические методы в теории надежности

148

и эффективности / Под ред. Б.В. Гнеденко. 260 с.

15. Надежность и эффективность в технике: Справочник: В 10 т./ Ред. совет: B.C. Авдуевский (пред.) и др. М.: Машинострое-ние, 1989. Т.6.: Эксплуатация и ремонт / Под ред. В. И. Кузне-цова и К.Ю. Барзиловича. 320 с.

16. Надежность машиностроительной продукции: Практическое руководство по нормированию, подтверждению и обеспече-нию. М.: Изд-во стандартов, 1990. 328 с.

17. Надежность технических систем: Справочник / Ю.К. Беляев, В.Н. Богатырев, В.В. Блотин и др.; Под ред. И.А. Ушакова М.: Радио и связь, 1985. 608 с.

18. Орлов П.И. Основы конструирования: Справочно-методическое пособие: В 2 кн./ Под ред. П.Н. Усачева. 3-е изд., испр. М.: Машиностроение, 1985. 544 с.

19. Проников А.С. Надежность машин. М.: Машиностроение, 1978. 542 с.

20. Трение, изнашивание и смазка: Справочник: В 2 кн./ Под ред. И.В.Крагельского, В.В. Алисина. М.: Машиностроение, 1978.

Кн. 1. 400 с.

149

150

Приложение А

Дата добавления: 2018-05-12; просмотров: 3282; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!