Глава 7. Смазка и смазочные материалы

7.1. Виды смазки

Наиболее эффективным средством снижения величины коэффициента трения и износа в узлах трения машин является применение специальных материалов, получивших название

“Смазочные материалы”.

При введении смазочного материала между трущимися поверхностями реализуются различные механизмы взаимодей-ствия, определяемые свойствами смазочного материала, свой-ствами трущихся поверхностей, кинематическими и силовыми условиями на контакте.

Действие смазочного материала на поверхности трения, приводящее к снижению трения и скорости изнашивания обозна-чается термином “смазка”.

Различают два вида:

- жидкостная смазка;

- граничная смазка.

Синонимами этих терминов являются жидкостное трение

и граничное трение.

При одновременном возникновении между трущимися по-верхностями жидкостной смазки и граничной смазки действие смазочного материала определяют термином “смешанная смаз-

ка”.

Жидкостная смазка имеет несколько режимов:

- гидродинамический;

- гидростатический,

- эластогидродинамический.

99

При обозначении режимов жидкостной смазки допускается опускать термин “жидкостная”, т.е. гидродинамическая смазка, гидростатическая смазка, эластогидродинамическая смазка.

Внешнее различие режимов смазки может определяться толщиной пленки смазочного материала, разделяющегося тру-щиеся поверхности. С этой целью введен так называемый ко-

|

|

|

эффициент толщины пленки λ .

| λ = | h | , | ||

| R 2 | + R2 | |||

| а1 | а2 |

где h - толщина пленки смазочного материала, Rа1, Rа2-шероховатости поверхностей.

где h - толщина пленки смазочного материала, Rа1, Rа2-шероховатости поверхностей.

При λ ≤1 - наиболее вероятна граничная смазка; λ ≤5-смешанная смазка;

| 1 ≤ λ ≤10 | - эластогидродинамическая смазка; |

| 5 ≤ λ ≤ 100 | - гидродинамическая и гидростатическая |

смазка.

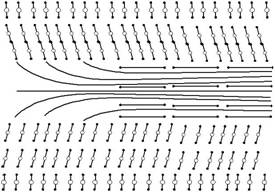

Сравнительные толщины пленок смазочного материала при различных видах смазки приведены на рис7.1.

допуски

шероховатость

ГД - пленка

ЭГД - пленка

МЭГД - пленка

МЭГД - пленка  слой окислов

слой окислов

предельный слой смазочного материала диаметр молекулы окисла

предельный слой смазочного материала диаметр молекулы окисла

| 10-10 | 10 | 10 | 10 | 10 | 10-5 | 10-4 | 10-3 М | |

100

Рис 7.1. Сравнительная толщина пленки смазочного материала при различных режимах смазки

Известно, что различные режимы трения характеризуются различной величиной коэффициента трения.

| f | ||||

| I | II | III | ηω | |

| ρ | ||||

Рис. 7.2 Кривая Штрибека.Зависимость коэффициента трения от параметра Герси:

|

|

|

I - зона сухого и граничного трения; II - зона смешанного трения;

III - зона жидкостного трения

На рис.7.2 приведена кривая Штрибека, характеризующая зависимость величины коэффициента трения f от безразмер-

| ного параметра | η ⋅ω | , | ||

| p | ||||

где η - динамическая вязкость смазочного материала, Па⋅с ;

ω -частота вращения, с−1; p -удельная нагрузка, Па.

7.2. Гидродинамическая жидкостная смазка

Условием реализации жидкостной смазки является полное разделение трущихся поверхностей слоем жидкого смазочного материала. Обеспечить такое разделение можно, зная законо-

101

мерности механизма взаимодействия смазочного материала и трущихся поверхностей.

Один из таких механизмов реализуется в подшипниках скольжения при смещении трущихся поверхностей – это режим гидродинамической смазки.

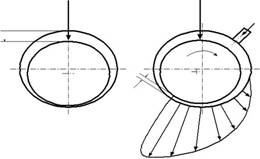

На рис.7.3 и 7.4 представлены схемы поведения деталей подшипника скольжения при изменении скорости вращения вала.

Ρ Ρ

∆

H min

Рис. 7.3. Схема возникновения несущего масляного слоя в подшипнике:

а – отсутствие вращения вала; б – вращающийся вал

|

|

|

Ρ Ρ

| l / d = ∞ | ε | ||

| δ | 0,9 | |||

| 1.0 | ||||

| 0.7 | ||||

| 0.5 | 0,7 | |||

| δ | в | 0.3 | 0,5 | |

| ϕ | α | 0,3 | ||

| h min | ||||

| 0,1 | ||||

| а | б | в0 |

| δ |

Рис. 7.4. Положение вала в подшипнике:

a - момент трогания; б - установившийся режим;

в - изменение положения центра вала в подшипнике (полукруг Гюмбе-

ля)

Исходное положение вала в подшипнике скольжения (рис.7.3,а) определяется диаметральным зазором ∆ и ради-альным зазором δ = ∆/ 2. В момент трогания вал накатывается на подшипник, и ось вала отклоняется на угол ϕ (рис.7.4,а), а

при последующем проворачивании вала осуществляется захват смазочного материала.

102

|

|

| hmin |

При достижении номинальной скорости вал занимает по-ложение, соответствующее рис. 7.3,б и 7.4,б. Между валом и подшипником скольжения формируется слой смазочного мате-

риала с толщиной hmin в месте максимального сближения. Раз-ность между радиальным зазором δ и минимальной толщиной

|

|

|

слоя смазочного материала определяет эксцентриситет

e оси вала относительно оси подшипника.Величина эксцентри-ситета зависит от величины Р нагрузки на подшипник и частоты вращения вала ω . Для характеристики подшипника скольжения

используется относительный эксцентриситет ε = δe .

В слое смазочного материала возникают напряжения, эпю-ры которых представлены на рис.7.4,в.

Величина номинального давления находится из зависимо-

сти

| pа = | Ρ | , | (7.1) | |

| d ⋅l | ||||

где d и l - диаметр и длинна подшипника. Величина максимального напряжения

pmax≅(2..3) pа

Величина слоя смазочного материала hmin в соответствии

с гидродинамической теорией жидкостной смазки зависит от:

- частоты вращения вала ω ;

- номинального давления pа ;

- относительного диаметрального зазора ψ = ∆d ;

- вязкости смазочного материала η .

Положение центра вала определяется безразмерным па-

раметром η ⋅pω . С ростом этого параметра центр вала переме-

щается к центру подшипника по траектории, близкой к полуок-ружности диаметром, равным радиальному зазору δ (полукруг Гюмбеля). На рис. 7.4,в в качестве величины диаметра исполь-зована относительная величина – относительная толщина мас-ляного слоя

103

| ξ = | hmin | . | (7.2) | |||

| δ | η ⋅ω | |||||

| При бесконечно большой величине параметра | центр | |||||

| p | ||||||

вала совпадает с центром подшипника. При этом hmin = δ , кли-

новидность зазора исчезает, а давление в масляном клине должно быть равным нулю. Такое состояние может наступить при отсутствии внешней нагрузки.

| С уменьшением параметра | η ⋅ω | толщина масляного слоя | ||

| p | ||||

hminуменьшается,вытекание масла,нагнетаемого в эту область

насосным действием вала, затрудняется, давление в масляном слое повышается, теоретически до бесконечности. Реально от-клонение от цилиндричности, шероховатость, наличие загрязне-ния в смазочном материале ограничивают несущую способность подшипника.

При гидродинамической смазке относительный эксцентри-

| ситет ε и относительная минимальная толщина ξ =1−ε | явля- | |||

| ются функциями безразмерного числа Зоммерфельда | ||||

| So = | η ⋅ω | . | (7.3) | |

| p ⋅ψ 2 | ||||

Существует оптимальное значение, ξ = 0.3...0.35 , при ко-

тором режим гидродинамической жидкостной смазки наиболее устойчив.

Выше этого значения небольшие изменения нагрузки ведут к значительному смещению центра вала (полукруг Гюмбеля), которые легко переходят в циклические вихревые движения.

Взаимосвязь между числом Зоммерфельда и относитель-ной минимальной толщиной смазочного слоя может быть выра-жена следующими зависимостями для различных значений от-

| ношения длины к диаметру подшипника | l | d | : | ||||||||

| ξ | |||||||||||

| l | d | = 0.75..1.0 | So = | ; | (7.4) | ||||||

| 0.8 l | d | − 0.24 | |||||||||

104

| l | d | =1.0..2.0 | So = | ξ | . | (7.5) | ||||||

| 0.43 l | d | + 0.24 | ||||||||||

| Для этих случаев оптимальный относительный зазор | ||||||||||||

| ψопт =1.5⋅ | η ⋅ω | ⋅ l | d | . | (7.6) | |||||||

| p | ||||||||||||

Предельное значение относительного зазора, при котором еще реализуется гидродинамическая жидкостная смазка:

Предельное значение относительного зазора, при котором еще реализуется гидродинамическая жидкостная смазка:

| ψmax=3⋅ | η ⋅ω | ⋅3 l | d | . | (7.7) | |

| p |

Ограничение на реализацию режима гидродинамической смазки накладывает и величина безразмерного параметра Рей-нольдса

Re = u ⋅hvmin ,

где hmin - минимальный слой смазочного материала, мм;

u - средняя скорость жидкостной пленки, мм/с;

v - кинематическая вязкость смазочного материала, мм2/с. При Re > 1900 ламинарное течение смазочного материала

переходит в турбулентное, что ведет к нарушению режима жид-костной смазки.

7.3. Гидростатическая жидкостная смазка

Разделение трущихся поверхностей в подшипнике сколь-жения можно осуществить не только в динамике (при вращении вала), но и в статике, когда вал неподвижен. Это очень важно в момент трогания вала. Это можно обеспечить, подавая в зону контакта вала с подшипником жидкий смазочный материал под высоким давлением, создаваемым установленным вне подшип-ника насосом. Такой режим разделения трущихся поверхностей получил название «гидростатическая жидкостная смазка», а подшипник, в котором реализуется этот режим, – «гидростатиче-ский подшипник жидкостного трения».

Для гидростатической смазки требуется давление масла порядка 20…30 МПа.

105

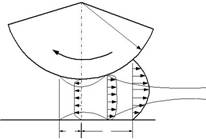

7.4. Эластогидродинамическая смазка

Этот режим смазки реализуется в подшипниках качения и зубчатых зацеплениях. Предпосылкой для возникновения пленки смазочного материала служат высокие контактные нагрузки, приводящие к упругим деформациям соприкасающихся тел и к росту вязкости смазочного материала в соответствии с зависи-мостью

| η =η0⋅eαp , | (7.8) |

| где η0 - вязкость смазочного материала при | p = 0, Па⋅c ; |

p - давление на контакте, МПа ;

α - пьезокоэффициент вязкости, МПа−1 , для минеральных масел, 0.01 <α < 0.04 .

Эпюра давлений в смазочном слое и вид контакта пред-ставлен на рис.7.5, т.е. на выходе имеется сужающаяся щель и соответствующий сужению всплеск давления.

r

| III | III | ||

| II | |||

| I | I | ||

| Х1 | Х2 | ||

| P | 3 | ||

| 4 | |||

| Д | |||

| A | O | B | |

| II | Д | ||

| 2 | 1 |

Рис. 7.5. Эпюра распределения скоростей , форма зазора между контактирующими при качении цилиндрами

и ориентировочная эпюра распределения в нем давления масла:

1 - контактирующие поверхности; 2 - масло; 3 – эпюра давле-ния масла; 4 - распределение давления по Герцу для несмазанных по-

верхностей; x1, x2 - координаты концов смазочного слоя

В наиболее узком месте увеличивается скорость течения и растет вязкость масла под действием давления. При выходе из зазора вязкость масла резко падает.

106

Наибольшее влияние на распределение максимума дав-

| − | ||||||

| ления оказывает параметр скорости U . | ||||||

| − | η | 0 | ⋅u | |||

| U = | , | (7.9) | ||||

| E1 | ⋅ R | |||||

где η0 - вязкость смазочного материала, МПа⋅c ; u -скорость скольжения на контакте, мс ;

E1-эквивалентный модуль продольной упругости,Па; R -эквивалентный радиус кривизны,м.

Минимальная толщина масляной пленки также зависит от параметра скорости, т.е. возрастает с его ростом.

Сила трения, возникающая при эластогидродинамической смазке при чистом качении, изменяется с изменением параметра скорости и в первом приближении прямо пропорциональна тол-щине пленки смазочного материала.

Существенное влияние на режим эластогидродинамиче-ской смазки оказывает шероховатость контактирующих поверх-ностей. Условной мерой реализации эластогидродинамической смазки является коэффициент толщины пленки λ.

При λ > 3 топография поверхности не оказывает влияние на свойства пленки;

при 2< λ <3 увеличение поперечной шероховатости приво-дит к росту толщины пленки;

при 1< λ <2 на толщину пленки превалирующее влияние оказывает продольная разнотолщинность, что характерно для реальных режимов трения;

при λ ≅ 0,8 возникает смешанное трение с небольшой до-лей нагрузки, приходящейся на микронеровности;

при λ =1,5..2,5 возникают только отдельные контакты, ко-

торые исчезают при λ > 2,5, обеспечивая режим гидродинамиче-ской жидкостной смазки.

После приработки толщина пленки смазочного материала, необходимая для обеспечения жидкостного трения, уменьшается

в некоторых случаях до 10 раз.

7.5. Граничная смазка

107

В соответствии с международным стандартом ИСО 4378/3 под граничной смазкой понимается такой вид смазки, которому не могут быть приписаны объемные вязкостные свойства сма-зочного материала и который определяется свойствами гранич-ных слоев, возникающих при взаимодействии материала поверх-ности трения и смазочного материала в результате физической адсорбции или химической реакции.

Объемные свойства жидкого смазочного материала не проявляются при толщине пленки менее 0,02…0,1 мкм. Наибо-лее прочные адсорбционные слои на металлах образуют по-верхностно-активные вещества (ПАВ), такие как жирные кислоты, их спирты и эфиры, животные и растительные жиры.

Так, например, при толщине монослоя олеиновой кисло-

o

ты, равным 19,02 A , слой смазочного материала может вклю-чать 10…50 таких монослоев. Адсорбционные пленки образуют-ся на металлических поверхностях под действием ориентацион-ных сил притяжения Ван дер Ваальса. Молекулы, ориентирован-ные в силовом поле твердой поверхности, занимают стоячее по-ложение (рис. 7.6).

108

| + | - | + | + | ||

| - | |||||

| + | - | - | - | ||

| - | + | + | |||

| + | - | + | |||

+

-

-

- +

-

+

+- -

Рис.7.6. Схема формирования адсорбционного слоя

Затем под действием дисперсионных сил образуются сле-дующие слои. Молекулы между собой по всей длине находятся под действием поперечных (дисперсионных) сил. Таким образом, мультимолекулярный слой приобретает квазикристаллическую структуру комплекса жидких криталлов, обладающего свойства-ми квазитвердого тела с высоким модулем упругости рис.7.7.

109

В

Б

А

Рис.7.7. Схема структуры граничного смазочного слоя на поверхности металла:

А - поликристаллическая поверхность металла;

Б - поликристаллическая зона граничного слоя; В - монокристаллическая зона граничного слоя

Так , модуль упругости молекул жирных кислот достигает Е=3,5…5 ·105 МПа, а мультимолекулярные слои выдерживают нагрузку до 100 МПа.

С другой стороны, монослои связаны между собой слабы-ми дисперсионными силами Ван дер Ваальса, что является при-чиной легкого скольжения между контактирующими адсорбцион-ными пленками при граничном трении (рис.7.8).

Рис.7.8. Схема скольжения граничных слоев, построенных из цепных макромолекул

110

В результате химических реакций жирных кислот с метал-лической поверхностью образуются мыла, снижающие трение. Наиболее активны медь, кадмий, цинк, магний, в меньшей степе-ни железо, алюминий.

Прилегающий к твердому телу монослой образует химиче-ские связи с поверхностью металла с образованием химически модифицированных слоев при наличии таких химически актив-ных элементов, как S, Cl, P. В этом случае образуются модифи-цированные слои, состоящие из соединений железа с S, Cl, P. Модифицированные слои не только обеспечивают снижение трения, но и являются более активными адсорбентами.

Модифицированные слои повышают износостойкость, так как в процессе трения разрушается не сам металл, а менее прочный модифицированный слой, существенную долю в кото-ром составляет активный элемент присадки. В результате этого вместо интенсивного изнашивания металла происходит потеря массы присадки, воспроизводимой из смазочного материала.

Эффективность присадок, содержащих Cl, начинает прояв-ляться при температуре 100…150°С. Сульфидные пленки эффек-тивны при более высоких температурах, но коэффициент трения несколько выше. Самый высокий коэффициент трения имеют фос-фидные пленки, но они обладают высокой износостойкостью. По-верхностно-активные вещества в результате миграции по поверх-ности могут проникать в микротрещины, вызывая адсорбционное пластифицирование (эффект Ребиндера) и, как следствие, разру-шение тонкого поверхностного слоя. Если такой процесс локализу-ется на микронеровностях, то происходит их сглаживание, идет процесс приработки и улучшения смазывания поверхностей.

Q F  Q

Q

Рис. 7.9. Схема адсорбционно-расклинивающего действия полярных молекул смазочного материала:

F – давление адсорбированого слоя; Q – расклинивающие силы

111

При высоких нагрузках процесс разрушения поверхностей проникает на большую глубину и граничные слои ведут себя не как смазочные, а скорее как режущие.

При граничной смазке проявляется еще один эффект – “эффект Дерягина”, когда ориентированные граничные слои спо-собны оказывать расклинивающее действие, выражающееся в сопротивлении слоя смазочного материала утоньшению под действием нагрузки (рис.7.9).

Значительное влияние на прочность граничного слоя ока-зывает температура. Повышение температуры приводит к рез-кому возрастанию силы трения и повреждению поверхностей, свидетельствующее о разрушении граничного смазочного слоя, т.е. о дезориентации и десорбции молекул ПАВ.

Повышение температуры в присутствии химически актив-ных добавок в смазочном материале интенсифицирует процесс образования химически модифицированных слоев, обеспечи-вающих снижение трения и износ. Дальнейший рост температу-ры ведет к разрушению модифицированных слоев, следствием чего является адгезионное изнашивание.

Разрушение граничного слоя может вызываться и пласти-ческой деформацией поверхностей в сопряженном контакте.

7.6. Смазочные материалы

7.6.1. Общая характеристика

Для снижения трения и скорости изнашивания широкое распространение получили смазочные материалы. Различают несколько видов смазочных материалов:

- жидкие смазочные материалы (ЖСМ);

- пластичные смазочные материалы (ПСМ);

- твердые смазочные материалы (ТСМ);

- газообразные смазочные материалы (ГСМ); По происхождению ЖСМ подразделяются на:

- минеральные (нефтяные и сланцевые);

- жировые (растительные и животные);

- синтетические.

Минеральные масла представляют сложную смесь угле-водородов (парафиновых, нафтеновых, ароматических). В них присутствуют сернистые соединения, смолы, нафтеновые кисло-ты.

112

Чистые нефтяные масла работоспособны в диапазоне тем-ператур -40°С…+50°С. Эксплуатационные свойства масел улучшают путем введения присадок. Эти масла наиболее широ-ко используются для смазывания узлов трения механизмов ме-таллургических машин.

Жировые масла обладают лучшими антифрикционнымисвойствами, чем чисто нефтяные масла, но являются менее ста-бильными в эксплуатации, быстро окисляются, особенно при по-вышенной температуре. Работоспособны при температурах - 20°С…+100°С. В чистом виде используются в основном в про-цессе холодной прокатки полос, в качестве присадок к нефтяным маслам и при производстве ПСМ.

Синтетические масла пока не используются в узлах тре-ния металлургических машин из-за их высокой стоимости.

Они работоспособны в диапазоне температур -60 – +400°С.

Применение ЖСМ обеспечивает в узлах трения:

- режим жидкостной смазки;

- интенсивный теплоотвод;

- фильтрацию продуктов износа.

Пластичный смазочный материал (ПСМ) представляет со-бой систему, состоящую из жидкой среды, которая удерживается в структурном каркасе загустителя. В качестве жидкой среды ис-пользуются ЖСМ (от 70 до 95% по массе), преимущественно ми-неральные масла. В качестве загустителя используются мыла жирных кислот, твердые углеводороды, пигменты, силикагель, бентонитовые глины . Для улучшения эксплуатационных свойств вводятся присадки и наполнители (до 10% по объему).

Применение ПСМ обеспечивает в узлах трения:

- режим граничной смазки;

- избирательный перенос;

- защиту от коррозии;

- снижение вибрации;

- снижение трения и износа;

- уплотнение зазоров в сопряжениях.

Твердые смазочные материалы (ТСМ) и твердые анти-фрикционные покрытия применяются тогда, когда не могут при-меняться ЖСМ и ПСМ, т.е . при температурах застывания этих материалов и при высоких температурах, когда эти материалы разлагаются и испаряются.

113

Твердые смазочные материалы подразделяются на неор-ганические и органические . Из неорганических твердых смазоч-ных материалов наиболее широкое распространение получили:

графит, дисульфид молибдена MoS2 , дисульфид вольфрама WS2.Из органических ТСМ наиболее широко используются по-

литетрафторэтилен (ПТФЭ), полиамиды.

Газовые смазочные материалы используются в высокоско-ростных узлах трения при n >10000 об мин.

7.6.2. Классификация минеральных масел

В зависимости от способа получения нефтяные масла раз-

личают:

- дистиллятные (полученные из масляных дистиллятов по-сле вакуумной перегонки мазута);

- остаточные (полученные из гудрона); - компаундированные (путем смешивания базовых дистил-

лятных и остаточных масел); - загущенные (с полимерными присадками).

По назначению масла подразделяются на: - индустриальные; - трансмиссионные; - моторные;

- энергетические (турбинные, трансформаторные, электро-изоляционные, конденсаторные, кабельные, компрессорные, для выключателей);

- технологические; - теплоносители;

- специальные (пропиточные, парфюмерные, медицинские, для цепей туннельных печей и др.).

В узлах трения металлургических машин в основном ис-пользуются индустриальные и трансмиссионные масла.

В соответствии со стандартом ГОСТ 17479.4-87 “Смазоч-ные материалы индустриальные”, разработанном на основании международного стандарта ИСО 3448-75, индустриальные масла подразделяются по вязкости на 18 классов с кинематической

вязкостью v40 = 2...1500 мм2  с при температуре t =400 C .

с при температуре t =400 C .

114

По прежней классификации значение вязкости в обозначе-нии марки минерального масла приводилось для эталонных

температур 500 C и 1000 C .

Пример обозначения индустриальных масел по прежней и действующей классификациям

Эталонная температура t, °С

| 50 | 40 | 100 | 40 |

| И-12 H | И-Л-А-22 | Цилиндровое-11 | И-Т-А-100 |

| ИГП-14 | И-Л-С-22 | МС-14 | И-Т-А-220 |

| И-20 А | И-Г-А-32 | МС-20 | И-Т-А-320 |

| ИСП-40 | И-Т-D-68 | П-28 | И-Т-А-460 |

| И-50 А | И-Г-А-100 | Цилиндровое-24 | И-Т-А-460 |

| ИГП-72 | И-Г-С-100 | Цилиндровое-38 | И-Т-А-680 |

| ИТП-200 | И-Т-D-460 | П-40 | И-Т-А-680 |

| ИТП-300 | И-Т-D-680 | Цилиндровое-52 | И-Т-А-1000 |

В обозначение индустриальных масел входят символы, отражающие область применения, эксплуатационные свойства и класс вязкости.

Порядок символов. Характеристика символов

| [1-2-3-4] | |||||||||

| | | | | | | | значение вязкости в мм2 с | . | |||||

| | | | | | | | 2,3,5,7,10,15,22,46,68,100,150,220,460,680,1000,1500 | ||||||

| | | | | | | |||||||

| | | | | | эксплуатационные свойства | . | ||||||

| | | | | | | А - масла без присадок | ||||||

| | | | | | В→А+антиокислительные, антикоррозионные присадки | |||||||

| | | | | | С→В+противоизносные | |||||||

| | | | | | D→С+противозадирные | |||||||

| | | | | | Е→D+противоскачковые | |||||||

| | | | | ||||||||

| | | | область применения | . | |||||||

| | | | | Л(F)-легконагруженные узлы трения | |||||||

| | | | Г(Н)-для гидравлических систем | ||||||||

| | | | Н(G)-для направляющих скольжения | ||||||||

| | | | Т(С)-тяжелонагруженные узлы трения | ||||||||

115

| И – индустриальные масла

7.6.3. Показатели физических свойств минеральных масел

Вязкость

При подборе минеральных масел значение вязкости явля-ется определяющей величиной. Различают вязкость динамиче-скую – η и кинематическую – ν . В системе СИ за единицу дина-

мической вязкости принята Паскаль ·секунда (Па ·с), за единицу кинематической вязкости – м2/с. Для характеристики вязкости минеральных масел используются более мелкие единицы изме-рения – мПа ·с и мм2/с. Соотношение между динамической и ки-нематической вязкостью определяется зависимостью:

| ν = | η | , | (7.11) |

| ρ |

где ρ – плотность минерального масла.

На вязкость существенное влияние оказывает температу-ра. В инженерных расчетах значение вязкости в зависимости от температуры можно определить по формуле Прокофьева:

| t | э | n | |||||

| νt | = νtэ ⋅ |

| , | (7.12) | |||

| t | |||||||

где νtэ – значение динамической вязкости при эталонной темпе-

ратуре (40, 50, 100оС);

t – температура , при которой определяется вязкость смазоч-ного материала, как правило рабочая температура;

n – коэффициент, определяемый из зависимости:

| n = | 1+ lg(νt ) | ||

| 2 , 8 −lg( t ) . | (7.13) |

Для характеристики изменения вязкости в зависимости от температуры существует так называемый индекс вязкости – ИВ. Если ИВ находится в пределах 85…95, то минеральное масло име-ет удовлетворительную вязкостно-температурную характеристику. Чем выше ИВ, тем с меньшей интенсивностью изменяется вязкость

Для характеристики изменения вязкости в зависимости от температуры существует так называемый индекс вязкости – ИВ. Если ИВ находится в пределах 85…95, то минеральное масло име-ет удовлетворительную вязкостно-температурную характеристику. Чем выше ИВ, тем с меньшей интенсивностью изменяется вязкость

116

с изменением температуры, тем надежнее реализуется режим жид-костной смазки в более широком температурном диапазоне.

Температура застывания

Температурой застывания условно считается та темпера-тура, при которой масло, помещенное в пробирку, не меняет по-ложение мениска (на глаз) при повороте пробирки из вертикаль-ного положения в наклонное под углом 45о.

Температура вспышки

Температура, при которой мгновенно вспыхивают нако-пившиеся газообразные углеводороды при приближении откры-того пламени. Чем выше температура вспышки, тем более ста-бильно минеральное масло.

Кислотное число

Кислотное число характеризует количество щелочи КОН в мг, необходимой для нейтрализации кислот, находящихся в 1 г. масла. Присутствие кислот, особенно низкомолекулярных, вызы-вает интенсивную коррозию металлов. Повышение кислотного числа характеризует старение минерального масла.

Анилиновая точка

Это температура, при которой равные объемы минераль-ного масла и анилина разделяются на две фазы. Чем выше тем-пература разделения смеси, тем больше в масле ароматических соединений, тем ниже ИВ.

Противозадирные свойства

Характеризуются индексом задира – Из и нагрузкой за-

едания – Pкр .

Из = Р0d⋅иdг ,

где Р0 – нагрузка прижатия верхнего шара к нижним в четырех-шариковой машине трения;

117

dг –диаметр площадки упругой деформации шаров; dи –диаметр пятна износа.

Более износостойкими являются остаточные масла. Для них dи =0,6…0,8 мм при нагрузке 196 Н по ГОСТ 9490-75. Для

дистиллятных масел dи =0,8…1,1 мм.

7.6.4. Фильтрация масел

Любая система смазывания и гидравлическая система за-грязнены уже до начала эксплуатации (остатки материала, обра-зовавшиеся при изготовлении, частицы, попавшие в момент сбор-ки).

Степень загрязнения системы увеличивается вследствие износа за счет попадания загрязнений через вентиляционные отверстия, уплотнения, в процессе проведения ремонтов. При этом в одном литре масла может находиться до 100 млн. частиц размером более 1 мкм.

До 80% отказов в смазочных и гидравлических системах вызваны загрязнениями (заклинивание, более длительный рабо-чий цикл за счет износа сопряжений, вибрация подшипников, от-сутствие необходимого давления, повышение температуры мас-ла). Поэтому необходима соответствующая постоянная фильт-рация масла. С этой целью используют защитные фильтры гру-бой очистки и рабочие фильтры сверхтонкой очистки. Первые задерживают крупные частицы, размеры которых значительно больше зазоров. Рабочие фильтры удаляют частицы до 5 мкм и сводят износ до минимума. Решающее влияние на износ узлов трения наряду с размерами частиц оказывает и их количество.

Разработан международный стандарт ИСО 4406 на чисто-ту масла. По этому стандарту определяется количество частиц размером более 5 мкм и частиц размером более 15 мкм в 100 мл жидкости.

Обычные фильтры задерживают частицы размером более 25 мкм, что определяет невысокий срок службы узлов трения, работающих в режиме эластогидродинамической смазки. Суще-ственно повышается срок службы таких узлов при фильтрации частиц менее 10 мкм.

В процессе эксплуатации необходимо удалять не только час-тицы загрязняющих веществ, но и воду, проникающую в систему. Вода способствует кавитации, коррозии, ускоренному старению масла, особенно при наличии частиц железа или меди, которые являются катализаторами старения масла при наличии воды. На-

118

ряду с этим вода способствует осаждению присадок, уменьшению толщины смазочной пленки, ускоренному износу шестеренчатого насоса.

7.6.5. Регенерация минеральных масел

Продукты окисления, загрязнения и другие примеси, нака-пливающиеся в масле в процессе эксплуатации, резко снижают его качество. Для восстановления первоначальных свойств ма-сел или существенного снижения количества продуктов окисле-ния и воды разработаны различные способы регенерации. Про - стейшими технологическими процессами регенерации являются:

- отстой и фильтрация;

- отстой, адсорбционная очистка, фильтрация;

- отстой, обработка щелочью, адсорбционная очистка, фильтрация;

- отстой, обработка кислотой, адсорбционная очистка, фильтрация;

- отстой, обработка кислотой и щелочью, адсорбционная

очистка, фильтрация.

Отстой отработавших масел от механических примесей и воды наиболее эффективен при 80о…90оС. Время отстоя 24…48 ча-сов.

Для фильтрации масла применяют металлические сетки, плотные ткани, бумагу, картон, отбеливающие земли.

Малозагрязненные и малообводненные масла (до 0,3%) в циркуляционных смазочных системах очищают сепараторами при подогреве масла до 60…70оС.

Серно-кислотную очистку применяют для глубоко окислен-ных отработавших масел.

Обработка щелочью служит для удаления из масла орга-нических кислот и остатка свободной серной кислоты.

Наиболее эффективным способом удаления из масла ас-фальтосмолистых веществ является адсорбция. В качестве ад-сорбентов применяется активированный уголь и отбеливающие земли. Наиболее глубокую очистку минеральных масел, практи-чески полное восстановление исходных свойств можно получить на специальных регенерационных установках. В этом случае технологический процесс включает следующие процессы:

- осаждение (грубое удаление воды и механических при-месей);

119

- атмосферная перегонка (удаление низкокипящих фрак-ций и воды);

- серно-кислотная очистка с последующей нейтрализаци-ей известью (удаление продуктов окисления и приса-док);

- фильтрование (удаление кислого гудрона);

- вакуумная перегонка (разделение на один или два ма-ловязких и средневязких дистиллята и остаток);

- очистка отбеливающими глинами;

- компаудирование и введение присадок.

7.6.6. Пластичные смазочные материалы и их свойства

При подборе ПСМ решающее значение имеют их эксплуа-тационные характеристики, наиболее важными являются:

- объемно-механические свойства;

- стабильность, как коллоидных систем;

- триботехнические свойства.

К объемно-механическим свойствам относятся: предел прочности на сдвиг и разрыв, вязкость, механическая стабиль-ность, термоупрочнение, пенетрация. Предел прочности на сдвиг определяет каркас загустителя. Для большей части ПСМ в ин-тервале температур t=20…120оС предел прочности составляет

σр = 0,1…2 кПа. При меньших значениях смазочный материал

вытекает из узла трения, при больших значениях затрудняется его доступ к смазываемой поверхности.

Вязкость определяет возможность подачи и заправки ПСМ в узлы трения при низких температурах. Существующими нагне-тателями можно подавать ПСМ вязкостью не более 5…10 кПа ·с. В централизованных смазочных системах вязкость ПСМ не должна превышать 80 Па ·с.

После разрушения структурного каркаса ПСМ начинает течь подобно жидкости. С увеличением скорости течения (скоро-сти деформации ) до 10 с-1 вязкость смазочного материала пони-жается в сотни и тысячи раз.

В результате интенсивного и длительного сдвига изменя-ется предел прочности. Изменение предела прочности на сдвиг под воздействием механического нагружения есть механическая стабильность, которая характеризуется индексом разрушения – Кр и индексом восстановления – Кв.

120

| Кр = | σи −σ р | ⋅100%; Кв = | σв −σ р | ⋅100%, | |||

| σ и | σ р | ||||||

где σи - исходный предел прочности на сдвиг; σр - предел прочности после разрушения;

σв - предел прочности через трое суток после окончания раз-

рушения.

Термоупрочнение характеризует изменение предела проч-ности на сдвиг ПСМ при нагреве выше 100оС и последующем охлаждении.

Степень консистенции ПСМ характеризуется числом пе-нетрации. Число пенетрации выражает глубину погружения в мм, умноженную на число 10, стандартного конуса массой 150 г под действием собственного веса в течение 5 с.

ПСМ должны сохранять стабильность как коллоидные сис-темы, неизменность состава, стойкость против окисления, инертность к воде и агрессивным средам. Проявлением наруше-ния коллоидной стабильности является выделение жидкой фазы (минерального масла) в процессе хранения и под воздействием одностороннего приложенного давления.

ПСМ обеспечивают реализацию граничной смазки и по-этому имеют лучшие антифрикционные характеристики, чем ми-неральные масла, на которых они изготовлены.

Противоизносные и противозадирные свойства ПСМ ха-рактеризуются нагрузкой заедания – Ркр и нагрузкой сваривания

– Рс.

Присутствие в ПСМ свободных щелочей и воды существенно ухудшает их смазочное действие, усиливается коррозионный износ.

Наиболее эффективно для снижения износа является вве-дение в ПСМ роданида меди, этиленгликоля.

Для улучшения триботехнических свойств в ПСМ вводят различные наполнители в виде порошков графита, Мо S2, слюды, Sn, Cu, Pb. Введение в ПСМ соли однойодистой меди и соли ме-ди ацетилсалициловой кислоты реализует эффект безизносно-сти. В качестве полимерных наполнителей используют полиэти-лен, полипропилен, ПТФЭ в виде порошков дисперсностью до 10 мкм.

7.6.7. Твердые смазочные материалы

121

Наиболее часто в узлах трения металлургических машин при невозможности применения ЖСМ и ПСМ применяются гра-фит, дисульфид молибдена, мягкие металлы (Pb, Sn), ПТФЭ (фторопласт).

Графит обладает хорошими антифрикционными свойства-ми в атмосферных условиях до температуры t=400оС, которые теряются в вакууме, инертном газе, сухом воздухе.

Дисульфид молибдена MoS2 имеет структуру, подобную графиту, но его антифрикционные свойства ухудшаются при ад-сорбции кислорода, паров воды и других веществ, вступающих в химическое взаимодействие с серой. В вакууме MoS2 работоспо - собен до температуры t=1000…1300оС, а на воздухе до t=350оС.

Мягкие металлы (металлы с низкой температурой плавле-

ния: Jn – 165оC, Pb –327оС, Sn – 238оС, Cd – 321оС) используют-

ся в качестве основы или компонентов покрытий на твердых кон-струкционных материалах. Их антифрикционность определяется малым сопротивлением срезу в тонком слое мягкого покрытия при относительном движении поверхностей под нагрузкой. По-рошки мягких металлов вводят в качестве наполнителей в ПСМ и композиционные антифрикционные материалы.

Из органических полимерных материалов наиболее эф-фективен политетрафторэтилен (ПТФЭ) или фторопласт (зару-бежное название - тефлон). ПТФЭ имеет смешанную кристалли-ческую и аморфную структуру (степень кристалличности до 90%). Взаимодействие между молекулами и кристаллами ПТФЭ осуществляется слабыми ван-дер-ваальсовыми силами, что и обеспечивает его высокую антифрикционность. ПТФЭ инертен, не горит, не смачивается большинством жидкостей, работоспо-собен при температурах t=-269…+270оС. Основные характери-стики:

- температура плавления кристаллов 327оС;

- твердость 30…40 HB(МПа);

- предел прочности на растяжение σр =14…31 МПа;

- модуль упругости при изгибе 0,43…0,85 ГПа;

- температурный коэффициент линейного расширения –

24 ·10-5;

- допустимые нагрузки и скорости скольжения [p]=0,2 МПа, [v]=2м/с.

ПТФЭ в узлах трения применяется в виде тонких покрытий, в композиционных материалах и в качестве наполнителя ПСМ.

Этот материал требует осторожного обращения при нагре-ве. При температуре выше 400…500оС начинается разложение

122

фторопласта с выделением токсичного газа перфторизобутиле-на, который в 50 раз токсичнее фосгена.

Дата добавления: 2018-05-12; просмотров: 458; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!