Монтаж компонентов. Присоединение выводов

Для электрического соединения (монтажа) используются следующие методы:

Сварка давлением с косвенным импульсным нагревом (СКИН);

Термокомпрессионная сварка (ТКС);

Сварка сдвоенным электродом;

Ультразвуковая (УЗ) сварка;

Пайка

Монтаж выводов:

Операции группы А: монтаж компонентов к контактной площадке.

Операции группы Б: присоединение контактных площадок к внешним выводам.

Вывода бывают: гибкие, плоские и круглые

Жесткие: шариковые, столбиковые и балочные, луженые пропоем противоположные грани (микрорезисторы и микроконденсаторы).

Если монтаж кристалла осуществляется с помощью проводящих перемычек, то количество соединений будет больше, чем контактных площадок. Это снижает надежность ИМС.

Повышение надежности достигается с помощью жестких выводов.

Варианты монтажа:

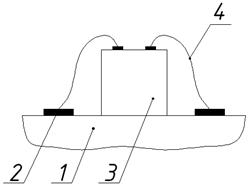

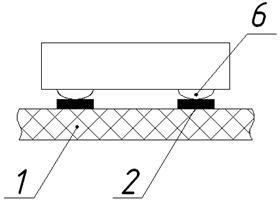

Группа А:

Группа А:

1. Подложка

2. Контактная площадка

3. Компонент

4. Гибкий вывод

Способ соединения пайка или сварка. При объемных выводах – сварка.

6-шариковый вывод;

6-шариковый вывод;

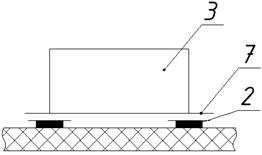

7-балочный вывод,

8-столбиковый вывод

9-припой

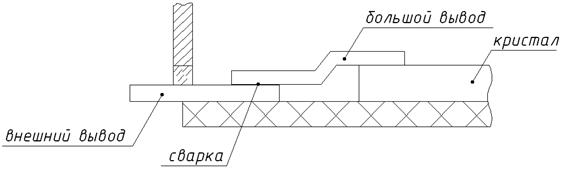

Группа Б:

Балочный вывод:

Проволочный микромонтаж

Для этого используют проволоку круглого сечения из Al или Au или ленту прямоугольного сечения из Al. Золото марки: ЗЛ – 99,9%, диаметр проволоки  .

.

Алюминий: А99,5%  . Недостаток: малая прочность.

. Недостаток: малая прочность.

Медные перемычки: Cu ММ  .

.

Серебро: СР 999,9%

Наилучшие характеристики имеет проволоки Al-Si А999К09.

|

|

|

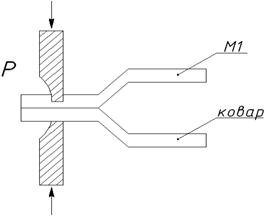

Внешние выводы корпусов изготавливают из ковара, никеля.

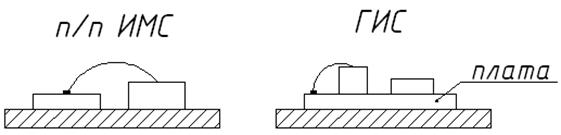

Контактные площадки: в полупроводниковых ИМС – Al В ГИС – Al, Au, Ag

Ni - используется для защиты контактных площадок. Размеры сварного шва зависят от  провода и рабочего инструмента, и составляют

провода и рабочего инструмента, и составляют  .

.

При сварке следует помнить, что из пары Au-Al образуется интерметаллоиды, снижающие свойства сварного соединения.

ГЕРМЕТИЗАЦИЯ ИМС

Она проводится для полной изоляции элементов и межэлементных соединений от контакта с окружающей средой. Выбор способа герметизации зависит от конструкции корпуса, который, как правило, уже ориентирован на определенный способ герметизации.

Вакуум плотную герметизацию достигают применением пайки и сварки. Сварка – более надежная, т.к. получается лучшее согласование по ТКЛР. Для герметизации применяют различные виды сварки от сварки давлением без плавления (холодная сварка) до сварки плавлением без давления (лазерной и аргоно-дуговой). При выборе метода сварки исходят из условий эксплуатации, теплопроводности материала корпуса.

Пайка позволяет получать ремонта пригодные герметичные корпуса. Применяется она, в основном, для небольших стеклянных и металлокерамических корпусов с планарными выводами. Используются низкотемпературные припои ПОС-61, ПСр-2,5 и др.

|

|

|

Холодная сварка давлением

Для металлостеклянных корпусов.

Условием для получения качественного герметичного соединения является высокая пластичность материала одного из элементов микросхемы: крышки или корпуса.

Сварной шов образуется за счет сближения атомных поверхностей до величины межатомных взаимодействий.

Давление  .

.

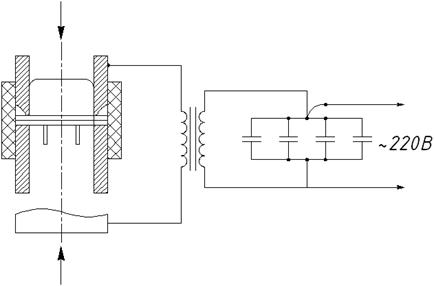

Контактная электросварка

Основана на коротком импульсе сильного тока. Применяется для сварки металлостеклянных круглых корпусов.

Сварка плавлением

Применяется тогда, когда нельзя использовать сварку давлением. Перед сваркой корпуса собирают в специальные кассеты, которые снабжаются теплоотводами. Сварка плавлением дает возможность соединять такие материалы, как Cu, Ag, W, Mo.

Пайка применяется для герметизации корпусов с планарными выводами. Плоские выводы могут быть объедены в общую систему технологическую рамку. Для пайки корпусов используются автоматически и полуавтоматические установки.

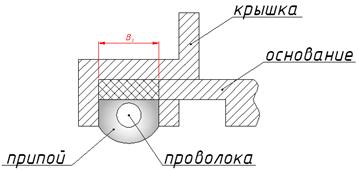

Для ответственной аппаратуры при пайке используется уплотнительный шнур и прокладка, а также проволока.

|

|

|

Одним из концов проволока выводится через паз крышки, что дает возможность быстрого ремонта.

К корпусу закаливается аргон или гелий. Возникает избыточное давление. После закаливания корпус обжимают, обваривают и убирают лишнюю часть.

Герметизация компаундами

1. Заливка

2. Герметизация путем прессования

1. Используется для герметизации металлополимерных корпусов и герметизация выводов от стекол корпуса. Заливка осуществляется заливкой полимерным компаундам.

2.Здесь микросхему размешают в пресс-форме, которую заполняют герметизирующим составом при номинальном давлении. Основными компонентами являются термореактивные и эпоксидные смолы.

Требование: компаунды проходят операцию вакуумирования для устранения воздушных пузырьков.

Контроль герметичности

Основной целью является предотвращение попадания внутрь корпуса влаги. Для оценки степени герметичности используют выражение:

;

;

Для ответственной аппаратуры считается:

Методы контроля герметичности:

- масспектрометрический

- копресресионно-термический

- влажностный

Масспектрометрический основан на определения гелия в объеме ИМС. Гелий текуч и малейшее его содержание легко обнаружить. Испытываемый узел с давлением выше нормального помещается в вакуум камеру. Откачивается воздух. После откачки камера подключается к масспекрометру, который фиксирует наличие молекул гелия.

|

|

|

Вакуумно-жидкостный метод.

Узел помещают в керосин.

Над жидкостью создают давление  . Негерметичность узла устанавливают по пузырькам воздуха, выходящих из корпуса.

. Негерметичность узла устанавливают по пузырькам воздуха, выходящих из корпуса.

Копрессионно-термический отличается от предыдущего тем, что жидкость подвергается нагреву.

Влажный метод – это универсальный метод. Суть: изделие выдерживают  суток в условиях повышенной влажности, а потом контролируют параметры. При этом оценивается стойкость материалов и покрытый к воздействию влаги.

суток в условиях повышенной влажности, а потом контролируют параметры. При этом оценивается стойкость материалов и покрытый к воздействию влаги.

Дата добавления: 2018-05-12; просмотров: 305; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!