Динаміка ланцюгового конвеєра

Робота ланцюгових конвеєрів характеризується пульсуючим рухом ланцюга при сталій швидкості обертання приводної зірочки. Причиною цього є зміна миттєвого радіуса набігання ланцюга на приводну зірочку в функції кута обертання від  до

до  .

.

Динаміка ланцюгових конвеєрів викладена в [1, 2].

Тема 5. Гаражні ланцюгові конвеєри

Несучі конвеє ри. Загальна будова конвеєрів

Несучі конвеєри складаються із замкненого контуру тягового ланцюга з постійно прикріпленими до нього через певний крок візками, платформами, гніздами чи упорами. Ланцюги рухаються на котках по напрямним. На візки, гнізда чи розширені пластини ланцюга встановлюють необхідний для транспортування вантаж (транспортні засоби та їх агрегати). Несучі конвеєри транспортують вантаж по замкненій трасі від одного робочого місця до іншого, наприклад, в зонах щоденного обслуговування автомобілів.

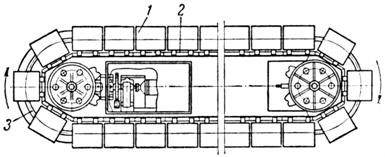

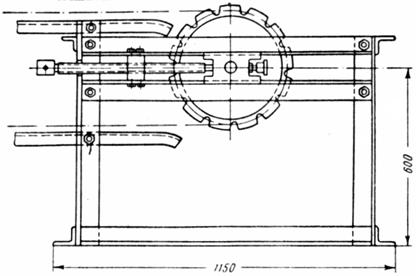

Широке застосування несучих конвеєрів обумовлює їх конструктивні різновидності. Автомобіль може встановлюватися на конвеєр поздовжньо або поперечно його осі. Залежно від розміщення ходової частини їх поділяють на горизонтально та вертикально замкнені. Горизонтально замкнені конвеєри застосовують, в основному, в потоковому виробництві, наприклад, на лініях складання автомобілів, моторів і ін. Вони дають змогу транспортувати поштучні вантажі, а також суміщати переміщення з технологічними операціями. В горизонтально замкнутих конвеєрах для роботи використовуються обидві вітки, але для їх розміщення потрібна велика виробнича площа (рис. 2.10). Такі конвеєри складаються з системи візків 1, які рухаються за допомогою ланцюга 2 по рельсовим напрямним 3.

|

|

|

Горизонтально замкнений конвеєр

Рис. 2.10

Рис. 2.10

|

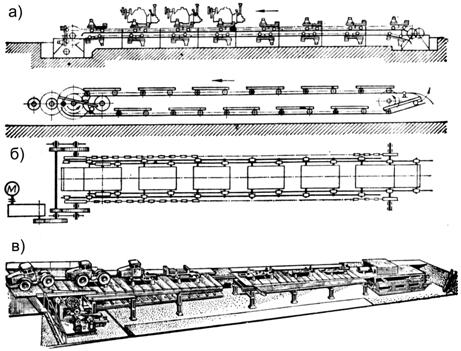

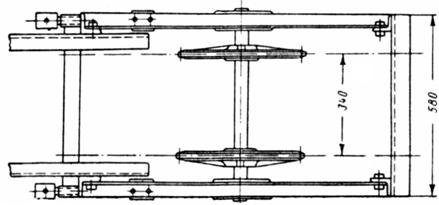

Вертикально замкнені конвеєри найбільш компактні, оскільки в них зворотня вітка розміщується під робочою віткою (рис. 2.11).

Конвеєри бувають одно- та дволанцюгові. Ланцюги використовують, в основному, пластинчасті безребордні коткові. Вантажопідйомність конвеєрних візків становить 8...12000 кг, швидкість руху визначається технологічними особливостями.

Привод установлюють, в основному, редукторний з варіатором для регулювання швидкості конвеєра. Від перевантаження передбачають запобіжну муфту.

Вертикально замкнені конвеєри

Рис. 2.11

Рис. 2.11

|

На (рис. 2.11) показано вертикально замкнені конвеєри з візками, що перекидаються (а) та не перекидаються (б). Конвеєр для складання автотранспортної техніки показано на (рис.2. 12, в).

Система приводів дає змогу створювати безперервний і пульсуючий рух конвеєра, а також виконувати безступінчасте регулювання швидкості (привод із варіатором).

|

|

|

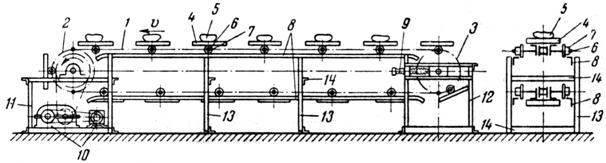

На (рис. 2.12) наведена принципова схема одноланцюгового вертикально-замкненого конвеєра.

Гнучкий тяговий орган – ланцюг 1 огинає приводну зірочку 2 і натяжну зірочку 3. До ланцюга прикріплені робочі органи 4 – візки, платформи, гнізда упори, на які встановлюється вантаж 5 (агрегати транспортних засобів). Ланцюг має осі 6 з ходовими роликами 7, які котяться по напрямним 8 (опорним рельсам), котрі прокладені вздовж всього конвеєра. Натяг ланцюга регулюють за допомогою гвинтового натяжного пристрою 9. Рух конвеєр отримує від приводного пристрою 10, який складається із електродвигуна і ряду механічних передач, котрі забезпечують потрібну кутову швидкість вала приводної зірочки. Всі елементи конвеєра монтують на загальній станині (основі), яка складається із рами 11 приводного пристрою, рами 12 натяжного пристрою, стійок 13, напрямних 8, що виконують роль поздовжніх зв’язків і поперечних зв’язків 14.

Будова одно ланцюгового замкненого конвеєра

Рис. 2.12

Рис. 2.12

|

Дволанцюговий вертикально-замкнений конвеєр для складання автомобілів або їх обслуговування зображений на (рис. 2.13).

Пластини тягових ланцюгів 2 через певний крок виконані поширеними, на яких закріплені упори – гнізда. В ці гнізда встановлюють вантаж (автомобіль). Автомобіль встановлюється колесами або вивішується, спираючись мостами. Ланцюги рухаються на котках по напрямним 3. Несучі конвеєри мають горизонтальну прямолінійну або комбіновану трасу. При комбінованій трасі початкові і кінцеві ділянки конвеєра виконують похилими, а натяжний пристрій 1 і привод 7 розміщують в приямках під підлогою з метою зручного встановлення і знімання вантажу (заїзду і з’їзду автомобіля) з конвеєра і попередження загромадження підлоги виробничого приміщення.

|

|

|

За конструкцією несучі ланцюгові конвеєри значно простіші звичайних візкових, однак їх можна використовувати тільки для виробів зі зручними опорними поверхнями. Такі конвеєри застосовують для переміщення автомобілів та їх агрегатів на лініях головного складання та щоденного обслуговування. На конвеєрі для складання і обслуговування автомобілів в процесі складання автомобіль проходить через фарбувальну і сушильні камери 5. Конвеєр приводиться в рух від одного загального привода 7. Окремі ділянки конвеєра з’єднані одна з одною ланцюговими передачами, які на ділянках І...Ш являються передаточними пристроями 4 для переміщення автомобіля з однієї ділянки на іншу. Завершується складання або обслуговування автомобіля на пластинчастому конвеєрі 6.

|

|

|

Несучий конвеєр для складання автомобілів

Рис. 2.13

Рис. 2.13

|

Основні параметри конвеєрів: швидкість руху ланцюга 0,3...0,5 м/c; лінійне навантаження 50...1000 Н/м; коефіцієнти тертя ковзання стального ланцюга по сталі без змащення  , при мащенні

, при мащенні  . При підвищених навантаженнях ланцюг забезпечують котками.

. При підвищених навантаженнях ланцюг забезпечують котками.

Натяжні пристрої

В процесі експлуатації ланцюгового конвеєра в результаті зносу ланцюга в шарнірах крок і довжина ланцюга збільшуються, а натяг слабшає. Недостатній натяг ланцюга призводить до нерівномірного руху ходової частини. Не допусти мий і надмірний натяг ланцюга, оскільки тоді збільшується опір і прискорюється знос деталей та вузлів конвеєра.

Для регулювання натягу ланцюга під час його роботи, а також при монтажі і ремонті конвеєра призначені натяжні пристрої (натяжні станції).

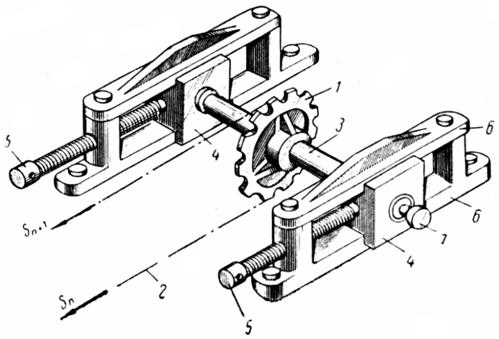

Гвинтовий натяжний пристрій одноланцюгового вертикально-замкненого конвеєра показаний на (рис. 2.14).

Натяжна зірочка 1, яку огинає ланцюг 2, закріплена на осі 3, обертається в підшипниках – повзунах 4. За допомогою натяжних гвинтів 5 повзуни 4 переміщаються вздовж напрямних 6. Разом з повзунами переміщається вісь 3 і зірочка 1, завдяки чому ланцюг натягується. Повзуни натяжного пристрою виготовляють із чавуну. В них запресовують бронзові чи капронові втулки. Мащення здійснюють пластинчастим мастилом типу солідол, літол за допомогою ковпачкових маслянок 7, закручених в торець осі. Для доступу мастила до поверхонь тертя передбачають отвори і канавки. Натяжні гвинти слід загвинчувати погоджено, щоб уникнути перекосів.

Натяжний пристрій одно ланцюгового конвеєра

Рис. 2.14

Рис. 2.14

|

Гвинтовий натяжний пристрій дволанцюгового конвеєра зображено на рис. 2.15.

В цьому пристрої напрямні являються частиною загальної станини натяжного пристрою. Вони виготовляються із сталі кутникового профілю.

Одна із зірочок закріплена на осі за допомогою шпонки, а друга надівається вільно для можливості само установлення по шарнірам ланцюга. Гвинти цих натяжних пристроїв працюють на стиск, а при значному ході повзуна – на поздовжній згин.

Хід  натяжного пристрою для ланцюгових конвеєрів рекомендується приймати

натяжного пристрою для ланцюгових конвеєрів рекомендується приймати  . Натяжні гвинти розраховують за необхідною силою натягу, величина якої визначається за формулою (2.36) із врахуванням сили тертя між рухомими і нерухомими напрямними

. Натяжні гвинти розраховують за необхідною силою натягу, величина якої визначається за формулою (2.36) із врахуванням сили тертя між рухомими і нерухомими напрямними

, ,

| (2.38) |

Натяжний пристрій дволанцюгового конвеєра

Рис. 2.15

Рис. 2.15

|

де  – коефіцієнт, який враховує силу тертя між рухомими і нерухомими напрямними.

– коефіцієнт, який враховує силу тертя між рухомими і нерухомими напрямними.

Недоліками натяжних механічних пристроїв являється необхідність періодичного підтягування, змінні значення натягу, жорсткість кріплення і відсутність рухомості при випадкових перевантаженнях, а також можливість надмірного перетягування.

Перевагами механічних пристроїв є простота конструкції та компактність.

В сучасних конвеєрах натяжний пристрій автоматично регулює натяг тягового ланцюга в заданих межах і забезпечується запобіжним автоматичним пристроєм, який виключає привод при перевищенні навантаження і надмірному видовженні ланцюга. В якості приводних органів автоматичних приводних пристроїв можуть використовуватися пружинно-гвинтові, пневматичні та гідравлічні циліндри.

Приводи конвеєрів

Приводний механізм конвеєра (приводна станція) служить для приведення в рух тягового і вантажонесучого елементів конвеєра. Привод складається із електродвигуна і механічних передач. В приводах конвеєрів застосовують асинхронні електродвигуни в закритому виконанні, що обдуваються. В якості механічних передач застосовуються передаточні механізми: пасові, ланцюгові, зубчасті і черв’ячні в різних комбінаціях. Зручно застосовувати зубчасті передачі у вигляді редуктора, закритий корпус якого дозволяє забезпечити точний монтаж валів і зубчастих коліс, можливість захисту від пилу масляної ванни. Все це гарантує надійну і довговічну роботу редуктора. В приводах конвеєрів застосовують двоступінчасті редуктори з циліндричними зубчастими колесами типу РМ-250 та одноступінчасті черв’ячні редуктори типу РЧН-80А, РЧН-120.

Приводи конвеєрів забезпечують постійну або змінну швидкість руху тягового ланцюга. Зміна швидкості може бути плавною або ступінчастою. Плавна зміна швидкості досягається за допомогою варіатора, який установлюється в приводному механізмі. Ступінчаста зміна швидкості досягається при встановленні коробки зміни швидкостей. У приводі передбачено встановлення зупинника чи гальма і муфт для з’єднання валів і передачі крутного моменту.

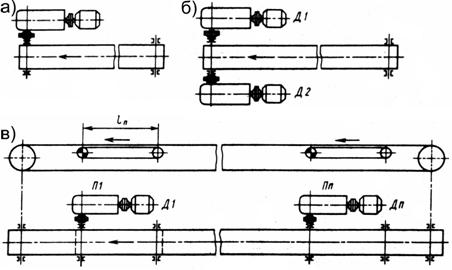

По числу приводів, розміщених на трасі, розрізняють конвеєри одноприводні (рис. 2.16, а, б) та багатоприводні (рис. 2.16, в).

Привод конвеєра може мати один або два двигуни. Два двигуни встановлюють на один ведучий вал меншої потужності.

У багатоприводних конвеєрів застосування проміжних приводів дозволяє зменшити натяг ланцюга і відповідно використовувати ланцюги меншої міцності на конвеєрах значної довжини.

Потрібна потужність електродвигуна визначається за формулою (2.35).

Затим із каталогу вибираємо двигун із необхідними параметрами  та

та  .

.

Схеми розміщення приводів

а – з одним двигуном; б – з двома двигунами; в - багатоприводний

Рис. 2.16

а – з одним двигуном; б – з двома двигунами; в - багатоприводний

Рис. 2.16

|

Визначимо передаточне число механічної передачі привода

, ,

| (2.39) |

де  – число об/хв. зірочки.

– число об/хв. зірочки.

Знайдемо кутову швидкість ведучої зірочки

. .

| (2.40) |

Отже,

. .

| (2.41) |

Вибираємо стандартний редуктор із передаточним числом  та визначимо передаточне число гнучкої передачі (пасової або ланцюгової)

та визначимо передаточне число гнучкої передачі (пасової або ланцюгової)

. .

| (2.42) |

Виконаємо перевірочні розрахунки редуктора та необхідні розрахунки гнучкої передачі відомими із курсу “Деталі машин” методами.

Підберемо стандартні муфти по діаметру вала та крутному моменту і виконаємо перевірочні розрахунки.

Станини конвеєрів

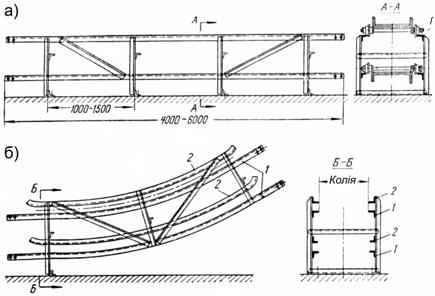

Станини (основи), на яких монтують всі вузли, деталі та механізми конвеєрів, являють собою металеві конструкції, що виготовляють із сталі кутникового профілю або із швелера. Кінцеві частини станини виготовляють у вигляді окремих рам для приводного і натяжного пристроїв, а середню частину, на яку спирається ходова частина конвеєрів, – у вигляді окремих секцій, що складаються із стійок і опорних напрямних (рис. 2.17, а).

В залежності від навантаження стійки встановлюють на відстані 1000...1500 мм одна від другої і закріплюють до підлоги.

Напрямні, по яким рухаються ходові ролики, виготовляють із кутникової сталі; їх прокладають вздовж всієї траси тягового органа, за виключенням ділянок, де ланцюг огинає зірочку. В місцях, де ходові ролики набігають і збігають з напрямних, останні трохи відгинають.

На криволінійних частинах траси конвеєрів поряд з опорними напрямними 1 встановлюють також напрямні контршини 2 (рис. 2.17, б).

Окремі секції конвеєра виготовляють довжиною 4...6 м, а затим з’єднують одну з другою болтами. Привод і натяжний пристрій виконують самостійними зварними металоконструкціями.

Основні вимоги до станини: висока міцність і жорсткість при мінімальній металомісткості, зручність, безпека монтажу і обслуговування конвеєра.

Станини конвеєрів

а – прямолінійна частина; б – криволінійна частина

Рис. 2.17

а – прямолінійна частина; б – криволінійна частина

Рис. 2.17

|

Розрахунки несучих конвеєрів

Для розрахунків несучого конвеєра повинні бути задані схема його траси, маса і розміри вантажів, що транспортуються, продуктивність і характеристика умов роботи. Основними розрахунковими параметрами конвеєра є його продуктивність  (шт./год.), швидкість

(шт./год.), швидкість  (м/с), крок робочих органів

(м/с), крок робочих органів  (м) і число вантажів (автомобілів, агрегатів) на конвеєрі

(м) і число вантажів (автомобілів, агрегатів) на конвеєрі  (штук).

(штук).

Крок робочих органів повинен забезпечити вільне встановлення на конвеєрі вантажів найбільшої довжини і мати необхідний зазор між вантажами: при транспортуванні агрегатів і вузлів – 0,5...1 м; при транспортуванні автомобілів – 1...4 м. Крок робочих органів має бути кратним подвоєному кроку ланцюга.

Швидкість конвеєра вибирають в залежності від маси вантажів, заданої продуктивності і способів завантаження і розвантаження конвеєрів. Характерні швидкості конвеєрів наведені в літературних джерелах, вони лежать в межах 0,05...0,5 м/с.

Для технологічних конвеєрів, на яких виконуються виробничі операції, швидкість транспортування визначається ритмом виробництва.

Ритм випуску, тобто час (с), за який один готовий виріб (автомобіль, агрегат) сходить з конвеєра, визначається:

, ,

| (2.43) |

де T – число робочих годин в зміні;

– число робочих змін на добу;

– число робочих змін на добу;

– коефіцієнт використання конвеєра за часом, який враховує можливі простої,

– коефіцієнт використання конвеєра за часом, який враховує можливі простої,  ;

;

– коефіцієнт завантаження конвеєра,

– коефіцієнт завантаження конвеєра,  ;

;

– число виробів, що випускаються за добу (добова продуктивність), шт./добу.

– число виробів, що випускаються за добу (добова продуктивність), шт./добу.

Час виконання операції  на робочому місці при безперервному русі конвеєра:

на робочому місці при безперервному русі конвеєра:

. .

| (2.44) |

При пульсуючому русі конвеєра, коли технологічні операції виконуються під час його зупинки, буде:

, ,

| (2.45) |

де  – час, необхідний для пересування конвеєра на одну позицію.

– час, необхідний для пересування конвеєра на одну позицію.

Швидкість безперервного руху конвеєра:

. .

| (2.46) |

Складальні конвеєри мають швидкість 0,01...0,1 м/с, а при пульсуючому русі 0,1...0,15 м/c.

Тяговий розрахунок несучого конвеєра виконується звичайним методом, шляхом послідовного обходу траси конвеєра по контуру, викладеним в п. 2.1.7.

Колову силу на приводній зірочці, потрібну потужність електродвигуна та необхідну силу натягу ланцюгів конвеєра визначаємо відповідно за формулами (2.34), (2.35) та (2.37).

Для конвеєра з двома ланцюгами колова сила на приводній зірочці буде:

. .

| (2.47) |

Розрахункова розривна сила ланцюга визначається за формулою (2.4).

Затим із каталогу вибирають номер ланцюга і його конструкцію. Для вибраного ланцюга виконуються перевірочні розрахунки, викладені в п. 2.1.3.

Конструкції та основні параметри зірочок визначають згідно п. 2.1.4.

Ходові опорні органи (ролики) конструюють та розраховують згідно п. 2.1.5.

Затим вибирають конструкції приводної та натяжної станції і виконують їх розрахунки.

На завершення розрахунків розробляють конструкцію станини (основи) конвеєра і компонують станину з приводною та натяжною станціями.

Дата добавления: 2018-05-09; просмотров: 1307; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!