Режими роботи і класи використання конвеєрів

Характеристика навантаження і тривалість дії навантаження являються основними показниками для розрахунку конвеєрів і їх вузлів на міцність і довговічність. Роботу конвеєра характеризують три групи показників: 1) фактичний час роботи; 2) навантаження, які діють на конвеєр при забезпеченні заданої продуктивності і тривалість їх дії; 3) умови виробництва і навколишнього середовища, в якому працює конвеєр.

Сукупність цих показників визначає клас використання, розрахункові і експлуатаційні режими роботи конвеєрів.

Використання конвеєра за часом характеризується коефіцієнтом використання  , який дорівнює плановому часу

, який дорівнює плановому часу  роботи конвеєра (на добу, в рік) до календарного часу

роботи конвеєра (на добу, в рік) до календарного часу  за цей же період:

за цей же період:

. .

| (2.1) |

Встановлено п’ять класів використання конвеєрів за часом роботи.

Класи використання конвеєрів за продуктивністю характеризуються загальним коефіцієнтом завантаження

, ,

| (2.2) |

де  і

і  – середня і номінальна масові продуктивності конвеєра, т/год.;

– середня і номінальна масові продуктивності конвеєра, т/год.;

і

і  – середня і номінальна штучні продуктивності, шт./год.

– середня і номінальна штучні продуктивності, шт./год.

Установлені класи використання за часом і продуктивністю регламентують п’ять режимів роботи конвеєрів:  – дуже легкий;

– дуже легкий;  – легкий;

– легкий;  – середній;

– середній;  – важкий;

– важкий;  – дуже важкий.

– дуже важкий.

Тягові елементи конвеєрів

Тяговий елемент являється основною частиною конвеєра. Від надійності його роботи залежить загальна працездатність конвеєра.

|

|

|

В якості гнучкого тягового елемента в гаражних конвеєрах застосовують ланцюги різних типів. Перевагами тягових ланцюгів є достатня гнучкість, висока міцність, надійність передачі тягового зусилля зачепленням на зірочці, зручність кріплення вантажонесучих і опорних елементів.

До основних параметрів тягового ланцюга відносяться: крок (відстань між осями шарнірів), розривна сила і погонна маса. Параметри тягових ланцюгів стандартизовані. Основним признаком є конструкція ланцюга. За конструкцією тягові ланцюги бувають зварні, литі та пластинчасті.

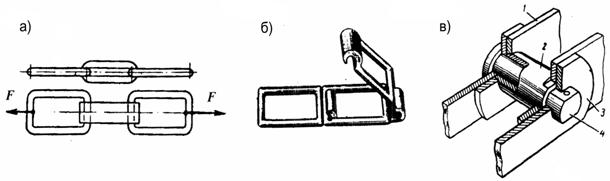

Ланки зварного ланцюга (рис. 2.5, а) виготовляють із круглої сталі Ст 2, Ст 3, сталі 10, а також із легованої сталі 30 ХГСА з термообробкою. Після гнуття заготовки для ланки стик зварюють. Зварні ланцюги умовно розраховують на розтяг:

, ,

| (2.3) |

де  – номінальна тягова сила ланцюга, Н;

– номінальна тягова сила ланцюга, Н;

– діаметр прутка ланки, м;

– діаметр прутка ланки, м;

– допустиме напруження на розтяг матеріалу ланки: для зниження зносу приймають понижене значення,

– допустиме напруження на розтяг матеріалу ланки: для зниження зносу приймають понижене значення,  .

.

Основною перевагою зварних ланцюгів є простота конструкції, а недоліком – недостатня точність виготовлення ланок і швидкий знос.

Тягові ланцюги

а – зварні; б – литі; в – пластинчасті

Рис. 2.5

а – зварні; б – литі; в – пластинчасті

Рис. 2.5

|

Ланки литого ланцюга (рис. 2.5, б) виготовляють литтям із ковкого чавуну. Кожна ланка має форму рамки з гачком, що дозволяє легко і швидко складати ланцюг. Перевагами литих ланцюгів є можливість виготовлення ланок складних конфігурацій та порівняно низька вартість при масовому виробництві, а недоліками – низька надійність із-за можливості утворення внутрішніх раковин при відливанні. Допустима сила, яку передає ланцюг, не повинна перевищувати 10% від розривної.

|

|

|

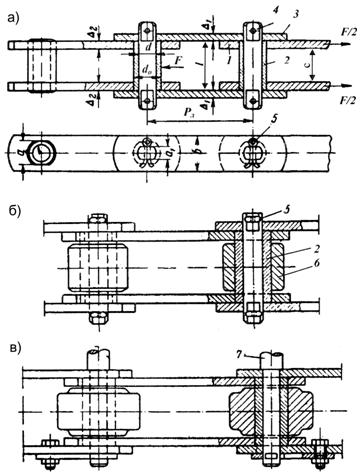

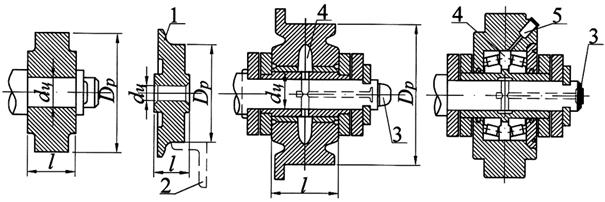

Пластинчасті ланцюги за конструкцією вузла шарніра діляться на: безвтулкові; втулкові; втулково-роликові та коткові.

В шарнірному з’єднанні пластинчастого втулкового ланцюга (рис. 2.5, в) внутрішні пластини 1 запресовуються на лисках втулки 2, зовнішні пластини 3 запресовуються на лисках валика 4 або закріплюються на ньому за допомогою ригельної планки. При згині ланцюга на зірочці тертя проходить між валиком і втулкою. Пластини на втулці і валику мають нерухоме з’єднання і не повертаються одна відносно другої. Конструкція пластинчастого втулкового ланцюга показана на (рис. 2.5, а). Основною перевагою втулкового ланцюга, порівняно з безвтулковим, являється те, що завдяки збільшенню площі поверхні тертя в шарнірах зменшується питомий тиск, знос проходить повільно і в результаті збільшується довговічність ланцюга.

|

|

|

Для зменшення зносу втулок зубцями зірочки застосовуються втулково-роликові ланцюги, у яких на втулки 2 надіті ролики 6 (рис. 2.6, б).

В момент входження зуба зірочки в зачеплення з ланцюгом ролик котиться по поверхні зуба, обертаючись на втулці. В результаті односторонній знос зовнішньої поверхні втулки зубцями зірочки, а також і самих зубців зменшується.

У втулково-котковому ланцюгу замість роликів застосовуються котки 8 (рис. 2.6, в). Оскільки діаметр котків більший за ширину пластини, то котки спираються на напрямні.

Зовнішні пластини фіксують на валиках шплінтами 5. Якщо в ланцюгових конвеєрах паралельно рухаються два ланцюги, то частина валиків виконується у вигляді осей 7, які з’єднують ці ланцюги.

Всі деталі ланцюга, крім пластин, піддають термообробці для надання поверхням високої твердості з метою підвищення зносостійкості.

Тягові пластинчасті ланцюги

а – втулкові; б – втулково-роликові; в – втулково-коткові

Рис. 2.6

а – втулкові; б – втулково-роликові; в – втулково-коткові

Рис. 2.6

|

Розрахунок тягових пластинчастих ланцюгів зводиться до визначення розривної сили, за якою вибирають номер ланцюга і його конструкцію. Розрахункова розривна сила визначається:

|

|

|

, ,

| (2.4) |

де  – коефіцієнт запасу міцності. Для ланцюгів горизонтальних конвеєрів

– коефіцієнт запасу міцності. Для ланцюгів горизонтальних конвеєрів  , для похилих –

, для похилих –  .

.

Для вибраного ланцюга (рис. 2.6) виконують наступні перевірочні розрахунки.

Вушко внутрішньої пластини перевіряють на розтяг:

. .

| (2.5) |

Зовнішні пластини на зминання:

. .

| (2.6) |

Валик на зріз та згин, вважаючи що втулка діє на нього рівномірно розподіленим навантаженням:

; ;  . .

| (2.7) |

Шарнір на знос перевіряється шляхом визначення питомого тиску на поверхні тертя між валиком і втулкою і в порівнянні його з допустимим тиском:

. .

| (2.8) |

Для пластин валиків і втулок рекомендується приймати наступні співвідношення розмірів:

; ;  ; ;  ; ;  . .

| (2.9) |

Прогнозована довговічність ланцюга в год. визначається із умови зносу шарнірів і збільшення кроку ланцюга в межах 3...6% від номінального за формулою:

, ,

| (2.10) |

де  – час одного оберта ланцюга по трасі конвеєра, с;

– час одного оберта ланцюга по трасі конвеєра, с;

– максимально допустиме збільшення кроку ланцюга

– максимально допустиме збільшення кроку ланцюга  ,

,  ;

;

– знос шарніра ланцюга в напрямі його кроку за повний оберт ланцюга по трасі конвеєра (один цикл роботи), визначають експериментально для кожного типорозміру ланцюга у відповідних умовах експлуатації.

– знос шарніра ланцюга в напрямі його кроку за повний оберт ланцюга по трасі конвеєра (один цикл роботи), визначають експериментально для кожного типорозміру ланцюга у відповідних умовах експлуатації.

Зірочки

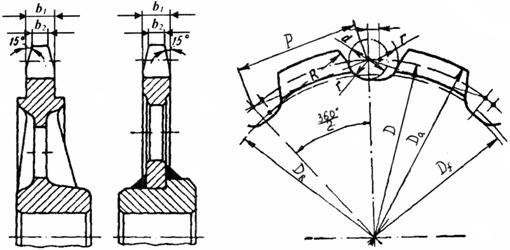

Для пластинчастих ланцюгів зірочки виготовляють литтям із чавуну (рис. 2.7, а) або зварними із сталі Ст 2 (рис. 2.7, б). Зуби фрезерують. Профілюють зуби зірочок у відповідності зі стандартами згідно розмірів тягового ланцюга (рис. 2.7, в).

Крок зірочки  приймають рівним кроку ланцюга

приймають рівним кроку ланцюга  .

.

Діаметр ділильного кола визначається за формулою:

, ,

| (2.11) |

де  – число зубів зірочки, рекомендується приймати

– число зубів зірочки, рекомендується приймати  ; в тихохідних конвеєрах іноді

; в тихохідних конвеєрах іноді  .

.

Діаметр зовнішнього кола

. .

| (2.12) |

Діаметр кола западин

. .

| (2.13) |

Зірочки

а) б) в)

а – чавунна; б – зварна; в – профіль зубів

Рис. 2.7

а – чавунна; б – зварна; в – профіль зубів

Рис. 2.7

|

Ширина основи зуба

, ,

| (2.14) |

де  – відстань між внутрішніми пластинами.

– відстань між внутрішніми пластинами.

Радіус западин зубів

| (2.15) |

Особливістю профілів зубів зірочки є розширення впадини (розмір  ). Це дозволяє шарнірам ланцюга лягати у впадини між зубами навіть при збільшенні кроку ланцюга (в межах допустимого).

). Це дозволяє шарнірам ланцюга лягати у впадини між зубами навіть при збільшенні кроку ланцюга (в межах допустимого).

Ходові опорні органи

В якості ходових органів частіше всього застосовують ходові ролики, які являються невеликими по діаметру колесами, за допомогою яких ходова частина конвеєра рухається по напрямним станини. На рис. 2.8 показано декілька типів ходових роликів.

Ходові ролики

а) б) в) г)

а – гладенький; б – з ребордою; в – з ребордою на втулці;

г – гладенький на підшипниках кочення

Рис. 2.8

а – гладенький; б – з ребордою; в – з ребордою на втулці;

г – гладенький на підшипниках кочення

Рис. 2.8

|

Ролики гладенькі (рис. 2.8, а) та з ребордами (рис. 2.8, б) виготовляють із сірого чавуну без втулок. Обертаються вони безпосередньо на стальних осях. Мащення періодичне. Ці ролики можуть застосовуватися тільки при дуже малих навантаженнях і швидкостях.

У відповідальних конвеєрах сильно навантажені ролики, які працюють на великих швидкостях, забезпечують втулками із антифрикційних матеріалів (рис. 2.8, в) або монтують на підшипниках кочення (рис. 2.8, г).

Для того, щоб опір при руху ролика по напрямним був невеликим, рекомендується витримувати залежність:

, ,

| (2.16) |

де  і

і  – діаметри ролика і цапфи ролика.

– діаметри ролика і цапфи ролика.

Після визначення розмірів ролика перевіряють величину питомого тиску в цапфі ролика:

, ,

| (2.17) |

де  – сила, що припадає на один ролик;

– сила, що припадає на один ролик;  – довжина маточини ролика.

– довжина маточини ролика.

Дата добавления: 2018-05-09; просмотров: 579; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!