Критерии браковки рельс кранового пути

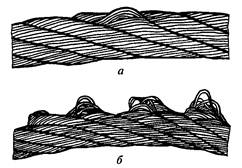

Рельсовый путь опорных ПС на рельсовом ходу подлежит браковке при наличии следующих дефектов и повреждений:

- трещин и сколов рельсов любых размеров;

- износа головки рельса более 15% от соответствующего размера неизношенного профиля.

Браковку шпал (или полушпал) наземного кранового пути производят при наличии следующих дефектов и повреждений:

- в железобетонных шпалах не должно быть сколов бетона до обнажения арматуры, а также иных сколов бетона на участке длиной более 250 мм;

- в железобетонных шпалах не должно быть сплошных опоясывающих или продольных трещин длиной более 100 мм с раскрытием более 0,3 мм;

- в деревянных полушпалах не должно быть излома, поперечных трещин глубиной более 50 мм и длиной свыше 200 мм, поверхностной гнили размером более 20 мм под накладками и более 60 мм на остальных поверхностях.

| 3.Порядок выполнения ремонтных работ по наряду-допуску. Ответ: Наряд-допуск- это письменное поручение, выдаваемое начальником цеха на конкретную работу, в котором указаны условия и все необходимые меры, обеспечивающие безопасность. Наряд-допуск имеют установленную форму. В нем указываются фамилии ответственного производителя работ и всех членов ремонтной бригады, а также содержание работ, время их начала и планируемого окончания, все необходимые мероприятия по отключению ремонтируемого оборудования от систем и электрических сетей. Право выдачи нарядов предоставляется инженерно-техническим работникам, включенным в список лиц, имеющих право выдачи нарядов. Учет и регистрация работ по нарядам производятся в журнале учета работ по нарядам и в журнале учета работ по распоряжениям. Допускающий по наряду обеспечивает подготовку рабочих мест и достаточность принятых мер безопасности. Ответственным за безопасность работающих при выполнении работы является производитель работ. Наряд на работу выписывается в двух экземплярах. При выполнении плановых ремонтных работ наряд передается для подготовки рабочего места дежурному персоналу цеха накануне дня производства работ. В наряде перечисляются мероприятия, необходимые для безопасных условий выполнения указанных в нем работ. Эксплуатационный персонал допускает ремонтную бригаду к работам только при наличии у руководителя ремонтных работ оформленного наряда-допуска. Начальник смены цеха на основании наряда-допуска производит все необходимые переключения, затем расписывается в наряде-допуске, подтверждая, что все меры безопасности им приняты. Наряд-допуск передается дежурному инженеру станции, который проверяет правильность принятых мер безопасности и своей подписью разрешает производство работ. После этого наряд-допуск передают ответственному руководителю работ, который совместно с производителем работ проверяет рабочее место и условия работы, инструктирует бригаду о принятых мерах безопасности, подписывает наряд-допуск и один экземпляр его передает эксплуатационному персоналу, хранящему его в папке действующих нарядов. Папку действующих нарядов передают письменно, для того, чтобы вновь пришедшая на работу смена знала о всех проделанных переключениях и не дала бы, например, пар в ремонтируемый паропровод и тем самым не подвергла бы опасности жизнь и здоровье персонала. После полного окончания работы производитель работ расписывается в наряде и сдает наряд руководителю работ. Руководитель работ после проверки выполнения расписывается в строке наряда с указанием даты и времени. Ответственное лицо дежурного персонала закрывает наряд. Только после этого оборудование может быть введено в эксплуатацию. |

| 4. Предупреждение профессиональных заболеваний. |

|

|

|

|

|

|

Ответ:

БИЛЕТ № 10

| Понятие о текущем ремонте грузоподъемных машин. Ответ: При текущем ремонте грузоподъемного крана выполняются следующие работы: частичная разборка крана, устранение неисправностей в агрегатах, узлах и в сборочных единицах, возникающих в процессе эксплуатации крана и препятствующих их нормальной работе; замена отдельных агрегатов, узлов и деталей (кроме базовых) новыми или заранее отремонтированными. Ремонт, осуществляемый с целью восстановления исправности и полного или близкого к полному восстановления ресурса изделия с заменой пли восстановлением любых его частей, включая базовые, и их регулировки, называется капитальным ремонтом. Сроки периодических технических обслуживании и текущего ремонта, а также продолжительность одного технического обслуживания и ремонта указаны в техническом описании и инструкции по эксплуатации крана. |

| 2.Какой документацией должен быть снабжен каждый изготовленный кран? |

| Ответ: Каждый изготовленный кран должен быть снабжен: паспортом; руководством по эксплуатации; инструкцией по монтажу (если потребуется монтаж); другой документацией, предусмотренной соответствующим государственным стандартом или техническими условиями на изготовление. При изготовлении отдельных узлов, механизмов и приборов безопасности кранов они должны быть снабжены соответствующими паспортами. Для обеспечения правильного и безопасного обслуживания, монтажа, ремонта крана предприятие-изготовитель обязано поставлять вместе с краном необходимую эксплуатационную документацию. |

3. Гидроцилиндры и гидродвигатели грузоподъемных машин, их конструктивные особенности и недостатки.

Гидравлический двигатель (гидродвигатель) — гидравлическая машина, предназначенная для преобразования гидравлической энергии в механическую. К гидродвигателям относят гидромоторы, гидроцилиндры и поворотные гидродвигатели.

Гидродвигатели преобразуют энергию сжатой жидкости в механическую энергию рабочих органов машин. Общим признаком для гидродвигателей любого типа является то ,что жидкость, находящаяся под давлением, из нагнетательной магистрали гидросистемы поступает к рабочим камерам двигателя в процессе увеличения их объема, и вытесняется из рабочих камер в сливную магистраль, при уменьшении их объема.

Для создания прямолинейного и поворотного движения (углового перемещения) служат гидравлические цилиндры (гидроцилиндры) и, так называемые, неполноворотные двигатели, являющиеся по сути дела разновидностью гидроцилиндров, а для создания вращательного движения служат гидромоторы, представляющие собой устройства конструктивно подобные насосам, но противоположные им по назначению.

Гидромоторыиспользуют для сообщения выходному звену вращательного движения на неограниченный угол поворота.В отличие от насосов, в гидромоторе на вход подаётся рабочая жидкость под давлением, а на выходе снимается с вала крутящий момент.

Наибольшее распространение получили шестерённые, пластинчатые, аксиально-плунжерные и радиально-плунжерные гидромоторы.

Управление движением вала гидромотора осуществляется с помощью гидрораспределителя, либо с помощью средств регулирования гидропривода.

Область применения

Аксиально-плунжерные гидромоторы используются в тех случаях, когда необходимо получить высокие скорости вращения вала, а радиально-плунжерные — когда необходимы небольшие скорости вращения при большом создаваемом моменте вращения. Например, поворот башни некоторых автомобильных кранов осуществляют радиально-плунжерные гидромоторы. В станочных гидроприводах широко распространены пластинчатые гидромоторы. Шестерённые гидромоторы используются в несложных гидросистемах с невысокими требованиями к неравномерности вращения вала гидромотора.

Гидроцилиндры сообщают выходному звену возвратно-поступательного движения.

Гидроцилиндр – это самый простой образец двигателя. Выходное (подвижное) звено, которым может быть шток, плунжер или же сам корпус цилиндра, осуществляет возвратно-поступательное движение.

Основные параметры, которыми характеризуют все гидроцилиндры – это внутренний диаметр, ход поршня, диаметр штока и номинальное давление рабочей жидкости. Гидроцилиндры бывают нескольких видов: поршневые, телескопические, плунжерные, двустороннего и одностороннего действия. По типу закрепления гидроцилиндры делятся на модели с шарнирным креплением и жестким.

Для создания прямолинейного и поворотного движения (углового перемещения) служат гидравлические цилиндры (гидроцилиндры) и, так называемые, неполноворотные двигатели, являющиеся по сути дела разновидностью гидроцилиндров, а для создания вращательного движения служат гидромоторы, представляющие собой устройства конструктивно подобные насосам, но противоположные им по назначению.

Гидромоторыиспользуют для сообщения выходному звену вращательного движения на неограниченный угол поворота.В отличие от насосов, в гидромоторе на вход подаётся рабочая жидкость под давлением, а на выходе снимается с вала крутящий момент.

Наибольшее распространение получили шестерённые, пластинчатые, аксиально-плунжерные и радиально-плунжерные гидромоторы.

Управление движением вала гидромотора осуществляется с помощью гидрораспределителя, либо с помощью средств регулирования гидропривода.

Область применения

Аксиально-плунжерные гидромоторы используются в тех случаях, когда необходимо получить высокие скорости вращения вала, а радиально-плунжерные — когда необходимы небольшие скорости вращения при большом создаваемом моменте вращения. Например, поворот башни некоторых автомобильных кранов осуществляют радиально-плунжерные гидромоторы. В станочных гидроприводах широко распространены пластинчатые гидромоторы. Шестерённые гидромоторы используются в несложных гидросистемах с невысокими требованиями к неравномерности вращения вала гидромотора.

Гидроцилиндры сообщают выходному звену возвратно-поступательного движения.

Гидроцилиндр – это самый простой образец двигателя. Выходное (подвижное) звено, которым может быть шток, плунжер или же сам корпус цилиндра, осуществляет возвратно-поступательное движение.

Основные параметры, которыми характеризуют все гидроцилиндры – это внутренний диаметр, ход поршня, диаметр штока и номинальное давление рабочей жидкости. Гидроцилиндры бывают нескольких видов: поршневые, телескопические, плунжерные, двустороннего и одностороннего действия. По типу закрепления гидроцилиндры делятся на модели с шарнирным креплением и жестким.

Область применения

Гидроцилиндры широко применяют во всех отраслях техники, где используют объёмный гидропривод. Например, в строительно-дорожных, землеройных, подъёмно-транспортных машинах, в авиации и космонавтике, а также в технологическом оборудовании — металлорежущих станках, кузнечно-прессовых машинах.

Управление движением поршня и штока гидроцилиндра осуществляется с помощью гидрораспределителя, либо с помощью средств регулирования гидропривода.

Поворотные гидродвигателипредназначены для сообщения выходному звену вращательного движения на ограниченный угол поворота меньший 360°.

Чем больше количество пластин, тем больший момент на валу, но тем меньший угол поворота гидродвигателя, и тем меньшая угловая скорость вращения.

Максимальный угол поворота гидродвигателя зависит от числа пластин следующим образом: для однопластинчатого он составляет порядка 270°, для двухпластинчатого — около 150°, для трёхпластинчатого — до 70°

Гидродвигатели с числом пластин большим четырёх изготавливают редко.

Поворотные гидродвигатели применяются, например, в механизмах поворота заслонок, во вращающихся упорах и др.

Вследствие того, что трудно обеспечить надёжное уплотнение пластин, пластинчатые поворотные гидродвигатели применяются только при низких давлениях рабочей жидкости.

Гидравлические двигатели бывают объёмными и гидродинамическими. На практике чаще используют объёмные гидродвигатели, так при той же преобразуемой мощности они компактнее и меньше по массе.

Преимущества гидропривода и его недостатки.

Регулируемые объемные гидроприводы широко используются в качестве приводов станков, прокатных станов, прессового и литейного оборудования, дорожных, строительных, транспортных, подъёмных и сельскохозяйственных машин и т. п. Такое широкое их применение объясняется рядом преимуществ этого типа привода по сравнению с механическими и электрическими приводами.

Основные из этих преимуществ следующие.: 1. Высокая удельная мощность гидропривода, т. е. передаваемая мощность, приходящаяся на единицу суммарного веса элементов. Этот параметр у гидравлических приводов в 3...5 раз выше, чем у электрических, причем данное преимущество возрастает с ростом передаваемой мощности. 2. Относительно просто обеспечивается возможность бесступенчатого регулирования скоростивыходного звена гидропривода в широком диапазоне. 3. Высокое быстродействие гидропривода. Операции пуска, реверса и останова выполняются гидроприводом значительно быстрее, чем другими приводами. Это обусловлено малым моментом инерции исполнительного органа гидродвигателя (момент инерции вращающихся частей гидромотора в 5... 10 раз меньше соответствующего момента инерции электродвигателя). 4. Высокий коэффициент усиления гидроусилителей по мощности

5. Сравнительная простота осуществления технологических операций при заданном режиме, а также возможность простого и надежного предохранения приводящего двигателя и элементов гидропривода от перегрузок. 6. Простота преобразования вращательного движения в возвратно-поступательное. 7.Свобода компоновки агрегатов гидропривода. 8. К гидравлическому приводуможно подключать любое гидравлическое оборудование: отбойные молотки, дисковые пилы, различные ковши и захваты. 9. Слабое воздействие вибрации на руки.

Основные недостатки: 1. Сравнительно невысокий КПД гидропривода и большие потери энергии при ее передаче на большие расстояния. 2. Зависимость характеристик гидропривода от условий эксплуатации (температура, давление). От температуры зависит вязкость рабочей жидкости, а низкое давление может стать причиной возникновения кавитации в гидросистеме или выделения из жидкости растворенных газов. 3. Чувствительность к загрязнению рабочей жидкости и необходимость достаточно высокой культуры обслуживания. Загрязнение рабочей жидкости абразивными частицами приводит к быстрому износу элементов прецизионных пар в гидравлических агрегатах и выходу их из строя. 4. Снижение КПД и ухудшение характеристик гидропривода по мере выработки им или его элементами эксплуатационного ресурса. Прежде всего происходит износ прецизионных пар, что приводит к увеличению зазоров в них и возрастанию утечек жидкости, т.е. снижению объемного КПД.

Таким образом, гидравлические приводы имеют, с одной стороны, неоспоримые преимущества по сравнению с другими типами приводов, а с другой стороны — существенные недостатки. В связи с этим перед специалистами, связанными с проектированием, изготовлением и обслуживанием гидроприводов, ставятся определенные задачи.

Область применения

Гидроцилиндры широко применяют во всех отраслях техники, где используют объёмный гидропривод. Например, в строительно-дорожных, землеройных, подъёмно-транспортных машинах, в авиации и космонавтике, а также в технологическом оборудовании — металлорежущих станках, кузнечно-прессовых машинах.

Управление движением поршня и штока гидроцилиндра осуществляется с помощью гидрораспределителя, либо с помощью средств регулирования гидропривода.

Поворотные гидродвигателипредназначены для сообщения выходному звену вращательного движения на ограниченный угол поворота меньший 360°.

Чем больше количество пластин, тем больший момент на валу, но тем меньший угол поворота гидродвигателя, и тем меньшая угловая скорость вращения.

Максимальный угол поворота гидродвигателя зависит от числа пластин следующим образом: для однопластинчатого он составляет порядка 270°, для двухпластинчатого — около 150°, для трёхпластинчатого — до 70°

Гидродвигатели с числом пластин большим четырёх изготавливают редко.

Поворотные гидродвигатели применяются, например, в механизмах поворота заслонок, во вращающихся упорах и др.

Вследствие того, что трудно обеспечить надёжное уплотнение пластин, пластинчатые поворотные гидродвигатели применяются только при низких давлениях рабочей жидкости.

Гидравлические двигатели бывают объёмными и гидродинамическими. На практике чаще используют объёмные гидродвигатели, так при той же преобразуемой мощности они компактнее и меньше по массе.

Преимущества гидропривода и его недостатки.

Регулируемые объемные гидроприводы широко используются в качестве приводов станков, прокатных станов, прессового и литейного оборудования, дорожных, строительных, транспортных, подъёмных и сельскохозяйственных машин и т. п. Такое широкое их применение объясняется рядом преимуществ этого типа привода по сравнению с механическими и электрическими приводами.

Основные из этих преимуществ следующие.: 1. Высокая удельная мощность гидропривода, т. е. передаваемая мощность, приходящаяся на единицу суммарного веса элементов. Этот параметр у гидравлических приводов в 3...5 раз выше, чем у электрических, причем данное преимущество возрастает с ростом передаваемой мощности. 2. Относительно просто обеспечивается возможность бесступенчатого регулирования скоростивыходного звена гидропривода в широком диапазоне. 3. Высокое быстродействие гидропривода. Операции пуска, реверса и останова выполняются гидроприводом значительно быстрее, чем другими приводами. Это обусловлено малым моментом инерции исполнительного органа гидродвигателя (момент инерции вращающихся частей гидромотора в 5... 10 раз меньше соответствующего момента инерции электродвигателя). 4. Высокий коэффициент усиления гидроусилителей по мощности

5. Сравнительная простота осуществления технологических операций при заданном режиме, а также возможность простого и надежного предохранения приводящего двигателя и элементов гидропривода от перегрузок. 6. Простота преобразования вращательного движения в возвратно-поступательное. 7.Свобода компоновки агрегатов гидропривода. 8. К гидравлическому приводуможно подключать любое гидравлическое оборудование: отбойные молотки, дисковые пилы, различные ковши и захваты. 9. Слабое воздействие вибрации на руки.

Основные недостатки: 1. Сравнительно невысокий КПД гидропривода и большие потери энергии при ее передаче на большие расстояния. 2. Зависимость характеристик гидропривода от условий эксплуатации (температура, давление). От температуры зависит вязкость рабочей жидкости, а низкое давление может стать причиной возникновения кавитации в гидросистеме или выделения из жидкости растворенных газов. 3. Чувствительность к загрязнению рабочей жидкости и необходимость достаточно высокой культуры обслуживания. Загрязнение рабочей жидкости абразивными частицами приводит к быстрому износу элементов прецизионных пар в гидравлических агрегатах и выходу их из строя. 4. Снижение КПД и ухудшение характеристик гидропривода по мере выработки им или его элементами эксплуатационного ресурса. Прежде всего происходит износ прецизионных пар, что приводит к увеличению зазоров в них и возрастанию утечек жидкости, т.е. снижению объемного КПД.

Таким образом, гидравлические приводы имеют, с одной стороны, неоспоримые преимущества по сравнению с другими типами приводов, а с другой стороны — существенные недостатки. В связи с этим перед специалистами, связанными с проектированием, изготовлением и обслуживанием гидроприводов, ставятся определенные задачи.

|

| 4. Основные понятия о профессиональных заболеваниях, средства индивидуальной защиты. Ответ: Медицинские ограничения для слесаря: нарушение функций опорно-двигательного аппарата, хронические заболевания суставов, деформация пальцев рук, заболевания сердечно-сосудистой системы (гипертония), нарушения слуха и зрения (косоглазие, сильная близорукость), отсутствие физической выносливости (хроническая слабость), аллергические заболевания, нервно-психические заболевания Работа слесаря-ремонтника связана с рядом неблагоприятных факторов: физические нагрузки средней тяжести; неудобная рабочая поза (операции часто приходится выполнять в ограниченном пространстве); шум и вибрации при работе оборудования; наличие в воздухе рабочей зоны вредных токсичных веществ (припои, флюсы и др.). Эти факторы могут привести к заболеваниям, сопровождающимся болями в спине и шее, а также к болезням суставов. СИЗ – смотрим Билет № 2 , вопрос 4 |

|

|

|

|

|

|

БИЛЕТ № 11

1. Опасный производственный объект.

Ответ:

Промышленная безопасность опасных производственных объектов (далее - промышленная безопасность, безопасность опасных производственных объектов) - состояние защищенности жизненно важных интересов личности и общества от аварий на опасных производственных объектах и последствий указанных аварий;

авария - разрушение сооружений и (или) технических устройств, применяемых на опасном производственном объекте, неконтролируемые взрыв и (или) выброс опасных веществ;

инцидент - отказ или повреждение технических устройств, применяемых на опасном производственном объекте, отклонение от установленного режима технологического процесса;

Опасный производственный объект — в широком смысле этого выражения производственный объект, при эксплуатации которого могут возникнуть аварии или инциденты (аварийные ситуации).

Аварии на производстве могут иметь серьёзные последствия для жизни и здоровья людей, что более подробно рассматривается системой охраны труда; имуществу организаций, эксплуатирующих опасные объекты и, что чрезвычайно важно, природной среде, что является составляющей экологической безопасности.

Опасный производственный объект - это предприятие в целом, или его цех, участок, площадка, на которых: используются, хранятся, перерабатываются или уничтожаются опасные вещества (взрывчатые вещества, газы, легковоспламеняющиеся воспламеняющиеся жидкости ...); используются стационарно установленные грузоподъемные механизмы, фуникулеры, эскалаторы или канатные дороги; используются оборудование, работающее под давлением >0,07 мПа или при температуре нагрева воды свыше 115° С; площадки, на которых получают расплавы черных или цветных металлов; ведутся горные работы или работы в подземных условиях.

|

| 2. Ремонт валов, осей и подшипников скольжения. Ответ: Валом называется деталь машины, вращающаяся в опорах и предназначенная для передачи вращающего момента. Осьне передает момента, а служит только опорой вращающейся детали. Причем ось может быть неподвижной при вращении колеса или ось и колесо могут быть наглухо соединены и вращаться совместно. В связи с этим различают оси неподвижные и вращающиеся. Опорные части валов и осей, расположенные на концах вала или оси, называются шипами, а размещенные посредине вала или оси — шейками. Опорная деталь, в которой вращается шип, называется подшипником. Ремонт валов и осей. Чаще всего встречаются следующие неисправности валов и осей: поломки; трещины; погнутость; скручивание; износ шпоночных пазов и шлицев; износ, смятие и забоины резьбы; повреждение центров; износ и задиры поверхностей посадочных шеек; нарушение правильного положения в сборочных единицах. Валы и оси, имеющие трещины и поломки, в большинстве случаев заменяют новыми. Если сломанный вал нельзя заменить новым (из-за отсутствия его на складе), то его восстанавливают слесарномеханическими способами и сваркой. Если трещина имеет продольное направление, возможно восстановление вала путем заварки. С этой целью трещина разделывается по ширине и по длине таким образом, чтобы металл, находящийся в непосредственной близости от трещины, был изъят на всю глубину. После разделки трещину заваривают, предупреждая деформацию вала. Валы и оси, имеющие стрелу прогиба 0,005…0,008 своей длины, правятся в холодном состоянии, а при большем прогибе — в нагретом. Правку в холодном состоянии осуществляют на гидравлических прессах или при помощи домкратов. Для этого вал устанавливают выпуклостью вверх и выгибают его в противоположную сторону на величину примерно в два раза большую, чем величина деформации. Ход правки непрерывно контролируется индикатором. Для повышения устойчивости правки детали нагревают до температуры 450 °С, что снижает остаточные напряжения. Основными дефектами подшипников скольжения являются: износ и искажение формы рабочих поверхностей; отслоение, выкрошивание или частичное выплавление баббита; риски, увеличенные зазоры, сколы, трещины, раковины на поверхностях скольжения; искажение профиля смазочных канавок; отсутствие запаса на регулирование в подшипниках с регулируемым зазором; износ торцов вкладышей; нарушение крепления втулок и вкладышей; поломка деталей корпуса и крышки, срыв резьбы, засорение и повреждение маслоподводящих отверстий и трубопроводов. Следствием износа рабочих поверхностей подшипника является увеличение зазора, появление овальности, конусо- и бочкообразности. Величину зазора определяют щупом, а для разъемных подшипников также с помощью двух-трех свинцовых проволочек или пластинок, закладываемых между валом и вкладышем в разобранный подшипник. Размер отверстия для сравнения его с диаметром вала и определения таким образом зазора, а также погрешность формы отверстия устанавливают микрометрическим или индикаторным нутромером. В разъемных регулируемых подшипниках вкладыши при больших износах (толщина оставшейся регулировочной прокладки менее 0,5 мм) заменяют новыми или восстанавливают заливкой При небольших износах и увеличении зазора в разъемных регулируемых подшипниках убирают (или заменяют) нужную прокладку из комплекта, а правильность геометрической формы отверстия восстанавливают шабрением трехгранными или специальными шаберами. В неразъемных нерегулируемых подшипниках скольжения при износе втулку заменяют либо ремонтируют. Новую втулку изготовляют с наружным диаметром под запрессовку в корпус и припуском по внутреннему диаметру под последующую развертку или растачивание до нужного размера. |

| 3.Основные повреждения и неисправности крановых металлоконструкций. Ответ: К основным неисправностям металлоконструкций, возникающим как при работе, так и при монтаже крана, относятся: трещины в несущих элементах и сварных швах, погнутости и вмятины, изгиб башен стрел и ходовой рамы при монтаже, отгиб полок монорельса стрелы, разработка болтовых соединений и нарушение защитного слоя покраски. Трещины в металлоконструкциях и сварных швах могут появиться вследствие дефектов изготовления, ударов при перевозке и монтаже, а также из-за перегрузок при работе. Для надежной работы крана большое значение имеет своевременное обнаружение трещин, так как наличие трещин в несущих элементах может привести к разрушению металлоконструкций и аварии крана. Металлоконструкции и сварные швы осматривают перед каждым монтажом крана, при поступлении крана с завода и после его очередной перевозки с одной стройки на другую. Кран проверяют также при проведении ежесменного технического обслуживания. Обнаруженные трещины ликвидируют. Для этого сначала разделывают кромки, а затем заваривают швы. В ряде случаев для усиления конструкции приваривают накладки. |

4. Порядок оказания первой доврачебной помощи пострадавшим от ушибов.

Ответ:

Ушиб – это механическое повреждение мягких таней тела человека.Ушибом называют закрытую травму тканей без нарушения их целостности. Ушиб относится к травмам легким и средней тяжести и, как правило, в таких случаях достаточно оказания первой помощи, хотя могут быть и исключения.

Первая помощь при ушибе несложна – необходимо приложить холод к пострадавшему месту и иммобилизовать его на некоторое время. Холод поможет уменьшить отек, а соответственно и боль, прикладывать его нужно как можно скорее. Классическим средством первой помощи в этом случае является пузырь со льдом (пузыри для льда продаются в аптеках). Если такого нет под рукой, его можно с успехом заменить любым другим холодным предметом, например бутылкой воды из холодильника, пакетом замороженных овощей, полотенцем, смоченным холодной водой и т.д. Нелишним будет наложение давящей повязки. Ее цель тоже состоит в предотвращении отека и уменьшении возможной гематомы. В случае интенсивной боли допустимо принять обезболивающее средство, однако делать это можно лишь тогда, когда есть абсолютная уверенность что произошедшая травма – именно ушиб и ничего больше.

|

БИЛЕТ № 12

| 1. Организация рабочего места и безопасность труда при выполнении ремонтных работ. Ответ: Под организацией рабочего места понимают условия и материальное оснащение, способствующее рациональному использованию рабочего времени и средств производства. Организация рабочих мест оказывает существенное влияние на производительность труда и является показателем организационно-технического уровня всего предприятия. Правильная организация рабочих мест повышает производственную культуру предприятия и способствует более полному использованию его резервов. Организация рабочего места характеризуется следующими факторами: 1. Общими условиями производства — обменом, температурой и влажностью воздуха, объемом помещения, освещенностью, цветом окружающих предметов, безопасностью работы, чистотой, состоянием трудовой дисциплины, режимом работы. 2. Размерами участка производственной площади и наличием оборудования, и производственного инвентаря (станок, стенд, верстак, шкафчики, стеллажи, подставки, тара и т. п.). 3. Правильным размещением на рабочем месте оборудования, инвентаря, объектов труда (автомобилей, агрегатов, деталей, заготовок) и инструментов, обеспечивающим рациональные движения рабочего. 4. Оснащением рабочего места полноценными инструментами и приспособлениями, необходимыми для выполнения технологического процесса 5. Наличием технической и производственно-учетной документации (чертеж, карта технологического процесса, инструкция рабочий наряд, инструментальная книжка, марки и т. п.). 6. Своевременным обеспечением рабочего места объектами труда (ремонтным фондом, деталями, заготовками, материалами и т. д.), инструментом, технической документацией; техническим контролем согласно требованиям технологии, систематическим ремонтом оборудования и приспособлений и т. д. | ||||

2. Устройство мостовых и козловых кранов.

Ответ:

Устройство Мостовых кранов. Смотрим Билет № 3, вопрос 2

Козловы́е кра́ны — краны мостового типа, мост (пролётные строения) которых установлен на опоры, перемещающиеся по рельсам, установленным на бетонные фундаменты.

Козловой кран состоит из следующих элементов:

металлический мост;

тележка, установленная или подвешенная на мосту и способная по нему передвигаться;

две опоры, каждая из которых включает одну или две стойки;

платформы опор для передвижения по подкрановому пути;

механизм подъёма груза;

механизм передвижения тележки;

механизм передвижения крана.

Козловые краны по назначению подразделяют на:

перегрузочные (общего назначения);

строительно-монтажные;

краны специального назначения (например, краны для гидротехнических сооружений).

По конструкции моста козловые краны делят на:

краны с однобалочным мостом;

краны с двухбалочным мостом.

Грузовая тележка перемещается по мосту крана. Механизм передвижения тележки, как и механизм подъёма, может быть установлен на тележке (автономная грузовая тележка) или на металлической конструкции моста. Нередко механизм подъёма установлен на металлоконструкции, а тележка лишь снабжена механизмом передвижения.

Металлическая конструкция козлового крана включает:

мост (пролётное строение):

без консолей;

с одной консолью (однобалочный мост);

с двумя консолями (двухбалочный мост);

две опоры:

с одной стойкой каждая;

Всего существует три типа управления грузоподъемным оборудованием, будь то мостовой или козловой кран:

из кабины управления;

с пола, при помощи пульта управления проводного;

с пола, при помощи пульта радиоуправления.

Как устроен козловой кран?

Мост козлового крана (рис.) опирается на наземный крановый путь 1 при помощи опор 2 и ходовых тележек 7. Консоли 3 — это части мо ста, выступающие за опоры, консоли увеличивают зону обслуживания крана. На рисунке изображен козловой кран с подвесной грузовой тележкой 5, совместно с которой перемещается кабина управления 6.

Козловой кран:

1 — крановый путь; 2 — опора; 3 — консоль; 4 — мост; 5 — грузовая тележка; 6 — кабина; 7 — ходовая тележка

Козловые краны применяют для погрузочно-разгрузочных работ на открытых складах. Козловые краны общего назначения могут иметь грузоподъемность до 60 т и пролет до 34,5

Козловой кран:

1 — крановый путь; 2 — опора; 3 — консоль; 4 — мост; 5 — грузовая тележка; 6 — кабина; 7 — ходовая тележка

Козловые краны применяют для погрузочно-разгрузочных работ на открытых складах. Козловые краны общего назначения могут иметь грузоподъемность до 60 т и пролет до 34,5

| ||||

| 3. Порядок ремонта грузовой лебедки башенного крана. Ответ: Грузовые лебедки служат для подъема и опускания груза с помощью наматываемых на их барабаны канатов. Грузовые лебедки башенных кранов отличаются большим разнообразием конструкций. Все лебедки изготовляют по единой конструктивной схеме, которая имеет П-образную компоновку. Электродвигатель, редуктор, барабан соединены в единый блок. Электродвигатель прикреплен к корпусу редуктора на фланце, а барабан жестко связан с выходным налом редуктора. Лебедки представляют собой безрамную конструкцию и имеют три точки опоры. Две опоры находятся под редуктором, третьей опорой служит выносная опора 1барабана. При трехопорном опирании лебедки исключается необходимость применения выравнивающих прокладок и устраняется влияние на лебедку упругого изгиба рамы поворотной платформы при работе крана. Выходной вал редуктора, жестко связанный с барабаном, опирается на три подшипника: два в редукторе и один в выносной опоре. Каждый ремонт лебедок начинается с разбора. В этом деле очень важно соблюдать последовательность действий Сначала разматывается лебедочный трос, а потом убирается трос и траверса. Далее снимаются угольники и убирается барабан, из которого выворачивается пресс-масленка. После вытаскивается ось вилки включения лебедки, убирается колодка тормоза-замедлителя и вилка. Затем она снимается, откручивается болт колодки, его пружина и шайба. Убирается сначала упорное кольцо, кулачковая муфта, следом убирается крышка картера тормоза и тормозная лента с пружиной. Снимается стопорное кольцо с барабаном автоматического тормоза. Убирается картер тормоза и регулировочные прокладки. Снимается крышка подшипника червяка, крышка картера редуктора и прокладки. Наружные кольца подшипников червяка выпрессовываются из картера. Здесь очень важно при разборке лебедки смотреть, чтобы подшипники не разукомплектовывались. Перемещая вал барабана лебедки, нужно одновременно проворачивать червяк для того, чтобы вынуть последний из картера в сборе с внутренними кольцами подшипников. Далее вытаскивается вал барабана лебедки в сборе с червячной шестерней, распорные шайбы и регулировочное кольцо. После этого убирается регулировочное кольцо, а с вала барабана - распорные шайбы – большая и малая, затем с вала спрессовывается червячная шестерня, и выбиваются шпонки. Внутренние кольца подшипников спрессовываются с червяка. После этого выпрессовывается сальник и вытаскивается из сточного отверстия картера тормоза шланг. Выпрессовывается в первую очередь уплотнительное кольцо крышки картера тормоза, а во вторую заглушка. - Далее убирается прокладка крышки картера редуктора. Отвинчиваются гайки муфты лебедочного троса, части муфты разъединяются, и после этого освобождается трос. После выполнения последовательности вышеуказанных действий бригада занимается техническим осмотром, чтобы узнать состояние лебедок при ремонтных работах. Каждый ремонт лебедок специалисты начинают с определенного порядка разбора элементов: размотки и снятия элементов, откручивания, выпрессовки, вытаскивания, прессования, выбивания, отвинчивания и многих других простых и сложных действий. Ремонтные работы тормоза лебедки начинают со смены деталей механизма электромагнита, толкателя и установка новых тормозных колодок. Ремонт редукторов с полной замены подшипников, редукционных валов, масла и полной замены редукторов. | ||||

| 4. Методы оказания доврачебной помощи на производстве при отравлениях, термических ожогах и др. Ответ: При отравленияхпострадавших следует немедленно эвакуировать в медицинское учреждение. При отравлениях газами, в т.ч. угарным, природным, ацетиленом, парами бензина и т.п. появляется головная боль, "стук в висках"; звон в ушах; общая слабость, головокружение, учащенное сердцебиение, тошнота и рвота. При сильном отравлении наступает сонливость, апатия, безразличие, а при тяжелом отравлении - возбужденное состояние с беспорядочными движениями, потеря или задержка дыхания, расширение зрачков. При отравлении пострадавшего необходимо вывести или вынести из отравленной зоны, расстегнуть одежду, стесняющую дыхание, обеспечить приток свежего воздуха, уложить его, приподнять ноги, укрыть тепло, дать нюхать нашатырный спирт. При отравлении аммиаком необходимо дать пострадавшему выпить 10 стаканов теплой воды с уксусом, вызвав рвоту, дать теплое молоко. При отравлении газами пострадавшего следует вынести на свежий воздух, уложить, приподнять ноги, поить чаем, кофе. Первая помощь при термических и электрических ожогах В зависимости от площади и глубины поражения ожоги делятся на 4 степени: первая - характеризуется покраснением, отечностью, болезненными ощущениями; вторая - появлением пузырей, наполненных жидкостью желтоватого цвета; третья - наступлением неполного омертвления кожи; четвертая - наличие коричневого или черного струпа, омертвления кожи. При термических и электрических ожогах - на загоревшуюся одежду набросить пальто, любую плотную ткань, сбить пламя водой. Первая помощь при ожогах - защита пораженных участков от инфекции, микробов и борьба с шоком. Пораженные участки - не следует касаться руками, смазывать мазями, жирами, маслами, присыпать содой; нельзя прокалывать, вскрывать пузыри, удалять пристывшие к обожженному месту вещества во избежание обнажения раны; на небольшие ожоги 2-4 степени накладывается стерильная повязка, обширные поражения - заворачиваются в стерильную простыню. Одежду и обувь с обожженных мест нельзя срывать, необходимо разрезать и аккуратно снимать. Укрыть теплее, поить чаем, давать обезболивающие средства, создать покой до прибытия врача. При химических ожогах необходимо учитывать, что глубина поражения тканей зависит от концентрации и длительности воздействия химического вещества. Поэтому важно как можно скорее уменьшить концентрацию и время действия этого вещества. Для этого пораженное место сразу необходимо промыть большим количеством проточной холодной воды в течение 15-20 минут. Если кислота или щелочь попали на кожу через одежду - смыть водой с одежды, осторожно разрезать и снять с пострадавшего мокрую одежду, приступить к промывке водой пораженных участков кожи. При попадании на тело человека химически активных веществ в твердом виде - необходимо их удалить сухой ватой, пораженное место тщательно промыть водой. После промывания водой пораженные участки необходимо обработать соответствующими нейтрализующими растворами в виде примочек, повязок. Щелочные - обрабатываются 1-2% раствором борной кислоты, кислотные - содовым раствором. Дальнейшая помощь - как и при термических ожогах. Первая помощь при обморожениях - немедленное согревание пострадавшего, особенно обмороженной части тела, для чего пострадавшего необходимо как можно быстрее перевести в теплое помещение. Необходимо согреть обмороженную часть тела, восстановить в ней кровообращение. Наибольший эффект достигается через теплую ванну с температурой 20 оС с постепенным за 20-30 мин. повышением температуры до 40 оС. После ванны участки необходимо высушить, закрыть стерильной повязкой и тепло укрыть. Нельзя их смазывать жиром, мазями, т.к. это затруднит последующую обработку. Обмороженные участки тела нельзя растирать снегом (льдинки ранят кожу, что буде способствовать инфекционному заражению). Можно массажировать чистыми руками, начиная от периферии к туловищу. При обморожении носа, ушей их можно согревать теплом рук. До ввода пострадавшего в помещение следует наложить теплоизолирующую повязку. Пострадавшему необходимо обеспечить покой, повязку следует оставлять до появления чувства жара, тепла. Давать аспирин, анальгин, крепкий чай, кофе. |

БИЛЕТ № 13

| 1. Порядок подготовки грузоподъемных машин к текущему ремонту. Ответ: 1. Остановку крана на ремонт должно осуществлять Специалист, ответственный за содержание ПС в работоспособном состоянии, согласно графика ремонтов, утвержденного в определенном работодателем порядке. 2. Допуск ремонтного персонала на кран осуществляется: –по наряду-допуску. 3. Специалист, ответственный за содержание ПС в работоспособном состоянии должен: – сделать запись об остановке крана на ремонт в журналах приема и сдачи смен ремонтируемого крана; – установить грузоподъемный кран на ремонтном участке, грузозахватный орган (электромагнит, грейфер) опустить на землю, канаты ослабить. – выдать заявку дежурному персоналу электрослужбы на выполнение необходимых отключений с записью в оперативном журнале. – выставить съемные проектные тупики и сигнальные флажки - фонари красного (желтого) цвета на подкрановом пути ремонтируемого крана, на расстоянии не менее 6 м от буферного устройства крана в сторону работающих в пролете кранов (для рудогрейферного перегружателя - не менее 10 м). При отключении главных троллей ремонтного участка крана, тупики необходимо устанавливать на расстоянии не менее 3 м от разрыва троллей в сторону работающих кранов, и не менее 6 м (для рудогрейферного перегружателя - не менее 10 м) от буферного устройства крана; – оградить зону ремонта под краном, вывесить предупредительные плакаты. обходимо устанавливать тупики на подкрановых путях верхнего яруса. 5 . Если кран, находящийся в ремонте, необходимо передвинуть или включить любой из его механизмов, руководитель ремонта обязан убрать инструмент, вывести ремонтный персонал с крана в безопасное место, после чего вернуть машинисту крана ключ-бирку и дать разрешение на включение механизма. В случае если руководитель ремонта вне зоны видимости машиниста крана, то для дублирования команд необходимо выставлять сигнальщика. 6. Эксплуатировать кран во время его ремонта запрещается. 7. Разрешение на работу крана после ремонта выдает Специалист, ответственный за содержание ПС в работоспособном состоянии, с соответствующей записью в журнале приема - сдачи смен машинистами грузоподъемных кранов. 20. После ремонта крана перед началом испытания механизмов ключ-бирку необходимо вернуть крановщику, который должен включить или отпереть механизмы крана только по команде л Специалист, ответственный за содержание ПС в работоспособном состоянии, который допускает бригаду к работе после вывода производителем работ всех работников в безопасное мест | ||||||||||||||||||||||||||||||||||||||||||||||||||||

2. Ремонт муфт, редукторов и тормозов.

Ответ:

Редукторпредназначен для передачи вращения от одного вала (ведущего, входного, быстроходного) к другому (ведомому, выходному, тихоходному). При этом он изменяет частоту вращения и пропорционально крутящий момент второго вала по сравнению с первым. Число, показывающее, во сколько раз редуктор изменяет число оборотов ведомого вала по сравнению с ведущим, называется передаточным отношением i. В зависимости от того, уменьшается или увеличивается частота вращения ведомого вала по отношению к ведущему, редуктор называют повышающим или понижающим. На башенных кранах обычно применяют понижающие редукторы. По числу пар передач (ступеней) редукторы бывают одно-, двухступенчатые и т. д., а в зависимости от типа передачи — цилиндрические, конические и червячные.

Редуктор состоит из корпуса и заключенных в нем передач. Корпус редуктора предохраняет зубчатые и червячные передачи от воздействия внешней среды. Изготовляют его литым (чугунное литье) или сварным.

Корпус редуктора сохраняет масло, необходимое для смазывания трущихся поверхностей деталей, заключенных в редукторе, постоянную соосность валов и межцентровые расстояния между зубчатыми и винтовыми передачами.

Корпус редуктора состоит из нижней части — основания — и верхней — крышки. Основание корпуса редуктора соединено с крышкой болтами. В месте разъема корпуса редуктора на две части установлены подшипники для валов. В редукторах кранов применяют подшипники качения, реже — подшипники скольжения.

По числу пар зубчатых передач, заключенных в корпусе редуктора, определяется ступенчатость редуктора. Представленный редуктор — двухступенчатый, так как он содержит две пары передач.

. Редуктор: 1 — основание, 2 — щуп, 3 — крышка корпуса, 4 — смотровой люк, 5 — отверстия для слива, 6 — отверстие для болта, 7 — подшипники, 8, 9, 11 — валы, 10 — крышка редуктора

Для валов в редукторе установлен порядковый номер по степени быстроходности. Первый от электродвигателя вал — самый быстроходный.

Выходной конец вала служит для соединения его муфтой с другим валом.

Промежуточные валы не выводят из корпуса редуктора и закрывают крышками. Последний вал, как и первый, имеет односторонний или двусторонний выход, предназначенный для соединения с другими передачами.

Конструкция корпуса редуктора, кроме необходимой прочности и герметичности, должна обеспечивать простоту сборки заключенных в нем передач и удобство его обслуживания. С этой целью в корпусе редуктора устроен смотровой люк, позволяющий вести наблюдения за соединением передач и их состоянием, а также щуп, с помощью которого проверяют уровень масла в корпусе редуктора. В основании редуктора сделано отверстие для слива отработавшего масла. Отверстие закрыто пробкой. В нижней части редуктора находятся специальные болтовые отверстия для крепления его в конструкции машины.

Муфты

Муфты служат для соединения валов друг с другом или для соединения валов с другими деталями механизмов: зубчатыми колесами, звездочками, барабанами и пр. При сборке механизма, т. е. присоединении к редуктору электродвигателя и исполнительного органа, неизбежны незначительные перекосы между соединяемыми валами. Поэтому для правильной работы валов вместо жесткого соединения применяют муфты. На башенных кранах используют в основном три типа муфт: втулочно-пальцевые (рис., а), зубчатые (рис. 6, в), кулачковые (рис. г).

Втулочно-пальцевая муфта состоит из двух полу- муфт 1 и 4, одна из которых одновременно служит тормозным шкивом. Полумуфты соединены между собой шестью или Четырьмя пальцами 2. Один конец пальца закреплен в коническом отверстии первой полумуфты с помощью гаек, другой конец с надетыми на него упругими втулками 3 из технической резины вставлен в цилиндрическое гнездо второй полумуфты. Упругость втулок 3 и возможность их осевого перемещения относительно ведомой полумуфты компенсируют неточности в соединениях двух валов. Предельное радиальное смещение валов при отсутствии перекоса, допускаемое этими муфтами, равно 0,2— 0,6 мм при диаметре вала 38—120 мм, а угол перекоса без смещения валов не более 1°.

Зубчатая муфта в работе надежнее, чем втулочно-пальцевая. Зацепление в йен и передача крутящего момента осуществляется зубьями полумуфт 5, 7, 9, входящими в зацепление с внутренними зубьями обойм 6, 8. Благодаря зазорам в зубчатых соединениях и бочкообразной наружной поверхности зубьев полумуфт компенсируются неточности соединения валов. Допустимое радиальное смещение валов без перекоса 1,1—3,1 мм для валов диаметром 38—120 мм, а перекосы без смещения валов до 1°30'.

Кулачковые крестовые муфты на кранах применяют редко и лишь на тихоходных валах механизмов поворота и передвижения. Допустимые этой муфтой радиальные смещения и перекосы в 2—4 раза меньше втулочно-пальцевых

. Редуктор: 1 — основание, 2 — щуп, 3 — крышка корпуса, 4 — смотровой люк, 5 — отверстия для слива, 6 — отверстие для болта, 7 — подшипники, 8, 9, 11 — валы, 10 — крышка редуктора

Для валов в редукторе установлен порядковый номер по степени быстроходности. Первый от электродвигателя вал — самый быстроходный.

Выходной конец вала служит для соединения его муфтой с другим валом.

Промежуточные валы не выводят из корпуса редуктора и закрывают крышками. Последний вал, как и первый, имеет односторонний или двусторонний выход, предназначенный для соединения с другими передачами.

Конструкция корпуса редуктора, кроме необходимой прочности и герметичности, должна обеспечивать простоту сборки заключенных в нем передач и удобство его обслуживания. С этой целью в корпусе редуктора устроен смотровой люк, позволяющий вести наблюдения за соединением передач и их состоянием, а также щуп, с помощью которого проверяют уровень масла в корпусе редуктора. В основании редуктора сделано отверстие для слива отработавшего масла. Отверстие закрыто пробкой. В нижней части редуктора находятся специальные болтовые отверстия для крепления его в конструкции машины.

Муфты

Муфты служат для соединения валов друг с другом или для соединения валов с другими деталями механизмов: зубчатыми колесами, звездочками, барабанами и пр. При сборке механизма, т. е. присоединении к редуктору электродвигателя и исполнительного органа, неизбежны незначительные перекосы между соединяемыми валами. Поэтому для правильной работы валов вместо жесткого соединения применяют муфты. На башенных кранах используют в основном три типа муфт: втулочно-пальцевые (рис., а), зубчатые (рис. 6, в), кулачковые (рис. г).

Втулочно-пальцевая муфта состоит из двух полу- муфт 1 и 4, одна из которых одновременно служит тормозным шкивом. Полумуфты соединены между собой шестью или Четырьмя пальцами 2. Один конец пальца закреплен в коническом отверстии первой полумуфты с помощью гаек, другой конец с надетыми на него упругими втулками 3 из технической резины вставлен в цилиндрическое гнездо второй полумуфты. Упругость втулок 3 и возможность их осевого перемещения относительно ведомой полумуфты компенсируют неточности в соединениях двух валов. Предельное радиальное смещение валов при отсутствии перекоса, допускаемое этими муфтами, равно 0,2— 0,6 мм при диаметре вала 38—120 мм, а угол перекоса без смещения валов не более 1°.

Зубчатая муфта в работе надежнее, чем втулочно-пальцевая. Зацепление в йен и передача крутящего момента осуществляется зубьями полумуфт 5, 7, 9, входящими в зацепление с внутренними зубьями обойм 6, 8. Благодаря зазорам в зубчатых соединениях и бочкообразной наружной поверхности зубьев полумуфт компенсируются неточности соединения валов. Допустимое радиальное смещение валов без перекоса 1,1—3,1 мм для валов диаметром 38—120 мм, а перекосы без смещения валов до 1°30'.

Кулачковые крестовые муфты на кранах применяют редко и лишь на тихоходных валах механизмов поворота и передвижения. Допустимые этой муфтой радиальные смещения и перекосы в 2—4 раза меньше втулочно-пальцевых

Муфты:

а — втулочио-пальцепая, б, в — зубчатые, г — кулачковая крестовая

/ — ведущая полумуфта, 2 — палец, 3 — втулка (набор резиновых шайб), 4 — ведомая полумуфта-шкив, 5, 7, 9 — зубчатые полумуфты,

6,8 — зубчатые обоймы, 10 — полумуфта. // — диск-сухарь

В зависимости от назначения муфты, применяемые в грузоподъемных машинах, подразделяются на соединительные муфты, муфты включения и муфты предельного момента

Соединительные муфты бывают глухими и подвижными. Глухие муфты применяются для неразъемного соединения длинных валов.

Муфты включения

Для включения того или иного механизма в грузоподъемных машинах (кранах) с одномоторным приводом.

Муфты предельного момента

Муфты предельного момента устанавливают на механизмах вращения башенных и стреловых кранов. При работе этих кранов на основании (пути), имеющем большой уклон, или при сильном ветре, а также при резком торможении механизма вращения на оголовок стрелы действуют большие горизонтальные силы, которые могут разрушить стрелу.

Муфта предельного момента регулируется на передачу номинального крутящего момента и при действии на оголовок стрелы чрезмерных горизонтальных сил проворачивается, предохраняя стрелу и кран от поломок.

Тормоза

Тормоза на исполнительных механизмах грузоподъемных кранов предназначены для снижения частоты вращения механизмов, для полной их остановки, для удержания груза на весу в неподвижном состоянии с определенным запасом торможения, а в механизмах передвижения для остановки крана на определенном месте.

Тормоз устанавливают на механизм так, чтобы его колодки охватывали тормозной шкив, закрепленный на быстроходном валу редуктора. Тормозной шкив может быть заменен дисками, посаженными па вал электродвигателя.

В кранах в основном применяют нормально-закрытые тормоза. Принцип действия нормально-закрытого замкнутого тормоза заключается в том, что груз 7 или пружина с помощью системы рычагов 4и тяг 3прижимает колодки 1 с фрикционными [1] накладками 9 к тормозному шкиву 2. При этом создается тормозной момент, который можно регулировать так, чтобы обеспечить' надежное стопорение механизма. Величина тормозного момента зависит от усилия пружины (груза), передаточного числа системы рычагов и материала накладок колодок. Для надежной работы тормоза его тормозной момент должен превышать крутящий момент, возникающий при работе крана, в К раз. Величина К — коэффициент запаса торможения — указывается Правилами Госгортехнадзора (в зависимости от привода и режима работы она составляет от 1,5 до 2,5).

При включении привода механизма электромагнит или толкатель 5 развивает усилие, достаточное для поднятия груза или сжатия пружины 7, что приводит к освобождению шкива.

Механическая часть тормоза обозначается буквами ТК с цифрой, равной диаметру тормозного шкива в миллиметрах. Причем, если приводом служит электромагнит постоянного тока, то тормоз обозначают ТКП, если переменного — ТКТ. При использовании электрогидравлического толкателя тормоз обозначают ТКТГ. Иногда по конструктивным соображениям на тормозной шкив диаметром, например, 200 мм ставят тормоз с более слабым приводным электромагнитом, предназначенным для 100-миллиметрового шкива. В таком случае обозначение тормоза имеет вид ТКТ-200/100.

Тормоза могут обеспечивать расчетный тормозной момент лишь при правильной их регулировке, для чего служат гайки 10 и 11, устанавливающие ход тяги 3 и усилие пружины 7. Для равномерного отхода колодок от шкива служат регулировочные болты 8

Муфты:

а — втулочио-пальцепая, б, в — зубчатые, г — кулачковая крестовая

/ — ведущая полумуфта, 2 — палец, 3 — втулка (набор резиновых шайб), 4 — ведомая полумуфта-шкив, 5, 7, 9 — зубчатые полумуфты,

6,8 — зубчатые обоймы, 10 — полумуфта. // — диск-сухарь

В зависимости от назначения муфты, применяемые в грузоподъемных машинах, подразделяются на соединительные муфты, муфты включения и муфты предельного момента

Соединительные муфты бывают глухими и подвижными. Глухие муфты применяются для неразъемного соединения длинных валов.

Муфты включения

Для включения того или иного механизма в грузоподъемных машинах (кранах) с одномоторным приводом.

Муфты предельного момента

Муфты предельного момента устанавливают на механизмах вращения башенных и стреловых кранов. При работе этих кранов на основании (пути), имеющем большой уклон, или при сильном ветре, а также при резком торможении механизма вращения на оголовок стрелы действуют большие горизонтальные силы, которые могут разрушить стрелу.

Муфта предельного момента регулируется на передачу номинального крутящего момента и при действии на оголовок стрелы чрезмерных горизонтальных сил проворачивается, предохраняя стрелу и кран от поломок.

Тормоза

Тормоза на исполнительных механизмах грузоподъемных кранов предназначены для снижения частоты вращения механизмов, для полной их остановки, для удержания груза на весу в неподвижном состоянии с определенным запасом торможения, а в механизмах передвижения для остановки крана на определенном месте.

Тормоз устанавливают на механизм так, чтобы его колодки охватывали тормозной шкив, закрепленный на быстроходном валу редуктора. Тормозной шкив может быть заменен дисками, посаженными па вал электродвигателя.

В кранах в основном применяют нормально-закрытые тормоза. Принцип действия нормально-закрытого замкнутого тормоза заключается в том, что груз 7 или пружина с помощью системы рычагов 4и тяг 3прижимает колодки 1 с фрикционными [1] накладками 9 к тормозному шкиву 2. При этом создается тормозной момент, который можно регулировать так, чтобы обеспечить' надежное стопорение механизма. Величина тормозного момента зависит от усилия пружины (груза), передаточного числа системы рычагов и материала накладок колодок. Для надежной работы тормоза его тормозной момент должен превышать крутящий момент, возникающий при работе крана, в К раз. Величина К — коэффициент запаса торможения — указывается Правилами Госгортехнадзора (в зависимости от привода и режима работы она составляет от 1,5 до 2,5).

При включении привода механизма электромагнит или толкатель 5 развивает усилие, достаточное для поднятия груза или сжатия пружины 7, что приводит к освобождению шкива.

Механическая часть тормоза обозначается буквами ТК с цифрой, равной диаметру тормозного шкива в миллиметрах. Причем, если приводом служит электромагнит постоянного тока, то тормоз обозначают ТКП, если переменного — ТКТ. При использовании электрогидравлического толкателя тормоз обозначают ТКТГ. Иногда по конструктивным соображениям на тормозной шкив диаметром, например, 200 мм ставят тормоз с более слабым приводным электромагнитом, предназначенным для 100-миллиметрового шкива. В таком случае обозначение тормоза имеет вид ТКТ-200/100.

Тормоза могут обеспечивать расчетный тормозной момент лишь при правильной их регулировке, для чего служат гайки 10 и 11, устанавливающие ход тяги 3 и усилие пружины 7. Для равномерного отхода колодок от шкива служат регулировочные болты 8

а, б — схема и конструкция тормоза TKT с электромагнитом КМ 1, в, г— тоже, с магнитом МО, д— схема тормоза ТКТГ, е — схема тормоза ТКП с электромагнитом постоянного тока; / — колодка, 2 — шкив, 3— тяга, 4— рычаги, 5 — привод — растормаживающее устройство (электромагнит, двигатель гидротолкателя), 6— серьга, 7 — груз (главная пружина), 8 — регулировочныйболт, 9 — накладка, 10, 11 — ганки, 12— скоба, 13— якорь, 14— гидроцилиндр, 15— шток, 15 — поршень, 17— крыльчатка

РЕМОНТ:

Характерные неисправности муфт

а, б — схема и конструкция тормоза TKT с электромагнитом КМ 1, в, г— тоже, с магнитом МО, д— схема тормоза ТКТГ, е — схема тормоза ТКП с электромагнитом постоянного тока; / — колодка, 2 — шкив, 3— тяга, 4— рычаги, 5 — привод — растормаживающее устройство (электромагнит, двигатель гидротолкателя), 6— серьга, 7 — груз (главная пружина), 8 — регулировочныйболт, 9 — накладка, 10, 11 — ганки, 12— скоба, 13— якорь, 14— гидроцилиндр, 15— шток, 15 — поршень, 17— крыльчатка

РЕМОНТ:

Характерные неисправности муфт

Характерные неисправности редукторов

Характерные неисправности тормозов г/п кранов.

https://yandex.ru/video/search?text=%D0%A0%D0%B5%D0%BC%D0%BE%D0%BD%D1%82%20%D1%80%D0%B5%D0%B4%D1%83%D0%BA%D1%82%D0%BE%D1%80%D0%BE%D0%B2%20%D0%BD%D0%B0%20%D0%B3%D0%BF%D0%BC&path=wizard&noreask=1&filmId=4254763552360720051&reqid=1522155596652438-1827463323544408175278324-sas1-1413-V

| ||||||||||||||||||||||||||||||||||||||||||||||||||||

3. Устройство башенных кранов и особенности их ремонта.

Ответ:

Башенным строительным краном называется поворотный кран (рис. 1, а, б) со стрелой 2, закрепленной в верхней части вертикально расположенной башни б, предназначенный для выполнения строительно-монтажных работ.

Управление всеми механизмами осуществляется машинистом из кабины 4. На большинстве кранов она находится на верху башни, что обеспечивает хороший обзор фронта работ.

Груз поднимают с помощью грузовой лебедки 10, грузового каната и крюковой подвески 1, являющейся грузозахватным органом крана.

Кран выполняет следующие движения: подъем груза, изменение вылета, передвижение и поворот. Сочетание этих движений позволяет не только подавать груз в любую точку строящегося здания, но и обслуживать территорию склада, разгружать материалы с транспортных средств.

Изменение вылета (т. е. изменение положения крюковой подвески относительно оси вращения крана) осуществляется либо изменением угла наклона стрелы с помощью стрелового полиспаста 7 и стреловой лебедки 9, либо перемещением грузовой тележки 17 с помощью теле- жечной лебедки 18.

Передвигается кран по строительной площадке обычно с помощью рельсового ходового устройства на стальных ходовых колесах с приводом от механизма передвижения по крановым путям. Для связи поворотных и неповоротных частей крана служит опорно-поворотное устройство 13, которое обеспечивает как передачу нагрузок от поворотной части крана на 'неповоротную ходовую раму 15, так и вращение поворотной части относительно неповоротной.

Различают два основных типа башенных кранов: с поворотной (см. рис. 1, а) и неповоротной (рис. 1, б) башней.

По типу стрел: с подъемной и с балочной.

У кранов с подъемной стрелой (см. рис. 1, а) груз подвешивают к концу стрелы. Изменение вылета (подъем стрелы) в этом случае осуществляется поворотом стрелы относительно опорного шарнира.

У кранов с балочной стрелой (рис. 1, б) груз подвешивают к грузовой тележке, которая перемещается при изменении вылета по направляющим балкам стрелы.

По возможности перемещения башенные краны делятся на стационарные, самоподъемные и передвижные.

По типу ходового устройства башенные краны подразделяются

на рельсовые, автомобильные, на шасси автомобильного типа, певмоколесные, гусеничные. Отличаются эти краны друг от друга конструкцией ходового устройства.

Наибольшее распространение получили рельсовые башенные к р а н ы

Любой башенный кран состоит из следующих частей:

Башня.

Рабочая стрела.

Опорная часть.

Опорно-поворотное устройство.

Кабина управления.

Ремонт башенных кранов

Различают аварийный, текущий и капитальный ремонт крана. При аварийном ремонте устраняют выявленные неисправности. Объем текущего ремонта определяется действительным техническим состоянием агрегатов и узлов. Текущий ремонт целесообразно выполнять перед монтажом крана на новом строительном объекте. Капитальный ремонт производится с целью частичного или полного восстановления ресурса башенного крана и производится специализированными предприятиями.

Наиболее прогрессивный метод ремонта - агрегатно-узловой, при котором требующие ремонта сборочные единицы и агрегаты снимают с крана и заменяют заранее отремонтированными или новыми. Этот метод позволяет сократить время пребывания кранов в ремонте и улучшить его качество.

Вновь устанавливаемые сборочные единицы изготовляют или ремонтируют заранее с высокой точностью, благодаря чему качество их, как правило, не уступает первоначально установленным. Преимущество этого метода состоит в том, что время ремонта сокращается до минимума. Агрегатно-узловой ремонт за последние годы стал все шире внедряться в практику ремонта башенных кранов,

Ремонт башенных кранов

Различают аварийный, текущий и капитальный ремонт крана. При аварийном ремонте устраняют выявленные неисправности. Объем текущего ремонта определяется действительным техническим состоянием агрегатов и узлов. Текущий ремонт целесообразно выполнять перед монтажом крана на новом строительном объекте. Капитальный ремонт производится с целью частичного или полного восстановления ресурса башенного крана и производится специализированными предприятиями.

Наиболее прогрессивный метод ремонта - агрегатно-узловой, при котором требующие ремонта сборочные единицы и агрегаты снимают с крана и заменяют заранее отремонтированными или новыми. Этот метод позволяет сократить время пребывания кранов в ремонте и улучшить его качество.

Вновь устанавливаемые сборочные единицы изготовляют или ремонтируют заранее с высокой точностью, благодаря чему качество их, как правило, не уступает первоначально установленным. Преимущество этого метода состоит в том, что время ремонта сокращается до минимума. Агрегатно-узловой ремонт за последние годы стал все шире внедряться в практику ремонта башенных кранов,

| ||||||||||||||||||||||||||||||||||||||||||||||||||||

| 4. Порядок оповещения о несчастном случае или аварии на производстве Ответ: Порядок оповещения о несчастном случае на производстве. Если во время работы грузоподъемной машины произошли авария или несчастный случай, стропальщик должен немедленно поставить в известность лицо, ответственное за безопасное производство работ грузоподъемными машинами, оказать первую помощь пострадавшему и вместе с крановщиком (машинистом, оператором) обеспечить сохранность обстановки аварии или несчастного случая, если это не представляет опасности для жизни и здоровья людей и не приведет к осложнению аварийной обстановки. Порядок извещения о случаях травмирования. Сохранение обстановки места происшествия При несчастном случае на производстве работодатель (его представитель) обязан: - немедленно организовать первую помощь пострадавшему и, при необходимости, доставку его в учреждение здравоохранения; - принять неотложные меры по предотвращению развития аварийной ситуации и воздействия травмирующих факторов на других лиц; - сохранить до начала расследования несчастного случая на производстве обстановку, какой она была на момент происшествия, если это не угрожает жизни и здоровью других лиц и не ведет к аварии, а в случае невозможности ее сохранения - зафиксировать сложившуюся обстановку (составить схемы, сделать фотографии и произвести другие мероприятия); - обеспечить своевременное расследование несчастного случая на производстве и его учет; - немедленно проинформировать о несчастном случае на производстве родственников пострадавшего, а также направить сообщение в органы и организации, определенные законодательством. Своевременное и оперативное расследование происшедшего несчастного случая позволяет обеспечить объективность обстоятельств и причин его возникновения, а также быстрейшую разработку и осуществление мероприятий, предотвращающих повторное возникновение подобных происшествий в дальнейшем. Этой цели служит своевременная информация о каждом несчастном случае, происшедшем в организации с ее работниками. Более поздняя информация о несчастном случае не освобождает работодателя от обязанности расследования несчастного случая и не может служить причиной отказа в составлении акта о несчастном случае на производстве формы Н-1, так как для проведения расследования и составления акта о несчастном случае на производстве Положением (Кодексом) не установлено никаких ограничительных сроков. Работодатель (страхователь) обязан в течение суток со дня происшествия несчастного случая на производстве сообщить о нем страховщику — Фонду социального страхования Российской Федерации. Одна из обязанностей работодателя - информировать о несчастном случае на производстве родственников пострадавшего. Это требование относится, в первую очередь, к тяжелым несчастным случаям и несчастным случаям со смертельным исходом. Невыполнение работодателем этой обязанности может не только повлечь административное наказание, но и явиться основанием для компенсации морального вреда родственникам пострадавшего. В Кодексе установлен перечень органов, в которые в течение суток работодатель обязан направить извещение о происшедшем групповом несчастном случае, тяжелом несчастном случае или несчастном случае со смертельным исходом. Работодатель обязан обеспечить сохранение - до начала расследования обстоятельств и причин несчастного случая — обстановки на рабочем месте, какой она была на момент происшествия (если это не угрожает жизни и здоровью других людей и не приведет к аварии), приняв при этом меры, предотвращающие воздействие травмирующего фактора на других лиц. Ведь от своевременного извещения о несчастном случае и сохранения обстановки, при которой он произошел, зависит как объективность расследования, так и возможность принятия необходимых мер, чтобы избежать подобных несчастных случаев не только на этом участке, но и в других подразделениях организации. Сохранение неизменным места происшествия обеспечивается следующим образом: закрываются на замок помещения, обесточиваются механизмы, отключаются от сети установки, ограждаются места происшествия, вывешиваются соответствующие предупредительные знаки и надписи, выставляются дежурные посты и т. д. При невозможности сохранить на рабочем месте обстановку, при которой произошел несчастный случай, работодатель (уполномоченное им лицо) обязан составить протокол (акт) осмотра места несчастного случая, составить его схему (эскиз), с указанием точного расположения пострадавшего и очевидцев, механизмов, оборудования (до и после несчастного случая), произвести фотографирование или видеозапись места происшествия. В целях наиболее полного и объективного расследования обстоятельств и причин происшествия эту работу следует поручать лицам, которые в последующем будут включены в состав комиссии по расследованию несчастного случая, например, специалистам по охране труда. Работы на месте происшествия и выпуск продукции могут быть возобновлены только с разрешения председателя комиссии по расследованию несчастного случая. | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| 5. Порядок подготовки грузоподъемных машин к текущему ремонту. Ответ: Объем ремонта определяется техническим состоянием крана по результатам дефектации узлов и элементов крана с учетом признаков предельного состояния, обусловленных нормативными или эксплуатационными документами. . Ремонт крана или его составных частей должен выполняться организацией- производителем ремонта, имеющей разрешение (лицензию на проведение ремонта грузоподъемных машин и обладающей необходимыми помещениями, средствами технологического оснащения, технической документацией для ремонта и персоналом требуемой квалификации. Кран, поступивший в ремонт, или его составные части должны подвергаться разборке в соответствии с порядком, определенным производителем ремонта. Разборка должна проводиться с учетом требований Инструкции по монтажу (демонтажу) крана. Частичная разборка крана, подлежащего ремонту на месте его эксплуатации, должна производиться в соответствии с ППРР. . Перед разборкой, а также перед проведением полнокомплектного ремонта, все составные части, которые могут прийти в движение под действием силы тяжести, ветра, натяжения пружин, должны быть приведены в устойчивое положение, обеспечивающее безопасное проведение работ. Сборочные единицы, подлежащие ремонту в стационарных условиях, до разборки должны быть очищены от загрязнений наружной мойкой в специально оборудованном помещении (камере) водой из шлангов. Налипшие вещества следует удалять механическими или химическими способами. Масла, топливо, тормозные, рабочие и охлаждающие жидкости, содержащиеся в подлежащих разборке сборочных единицах, должны быть удалены. Слив жидкостей, масел, топлива и сбор протирочной ветоши должны производиться в специальные емкости (баки, поддоны, тару). . Разборка крана и его составных частей должна производиться с помощью грузоподъемных средств и грузозахватных приспособлений с использованием подставок, учитывающих конфигурацию составных частей и их массу. Технологические процессы разборки должны предусматривать применение таких способов и оснастки при разборке и транспортировании составных частей, которые не вызывают повреждения поверхностей и деформацию деталей |

БИЛЕТ № 14

| 1. Система технического обслуживания стреловых кранов. Ответ: СМОТРИ БИЛЕТ № 8 ВОПРОС 1 |

| 2. Порядок технического обслуживания гидрооборудования грузоподъемных машин. Ответ: К основным работам по техническому обслуживанию гидросистемы относятся очистка фильтрующих элементов, регулирование предохранительных клапанов, промывка гидрооборудования и замена рабочей жидкости. Основными работами технического обслуживания гидрооборудования являются: проверка герметичности системы, дозаправка рабочей жидкости в баки и масла в редукторы привода насосов, подтяжка креплений, натяжение ремня привода охладителя, очистка сапуна бака и фильтрующих элементов фильтров, регулирование предохранительных клапанов, замена рабочей жидкости и промывка баков. Проверка герметичности — одна из важных работ технического обслуживания гидрооборудования. Даже небольшие утечки рабочей жидкости могут привести к значительному снижению ее уровня в баке, в результате чего машина может оказаться неработоспособной. Поэтому герметичность гидросистемы следует проверять ежесменно перед пуском машины в работу, в течение смены и по ее окончании. Одним из показателей нарушения герметичности является снижение уровня рабочей жидкости в баке. Если будет замечено снижение уровня по сравнению с предыдущей проверкой, то требуется тщательно осмотреть места соединения трубопроводов и рукавов, уплотнения между крышками и корпусом насоса, фильтра, распределителя, штоками гидроцилиндров и рычагами управления золотниками распределителя. Обнаруженные утечки немедленно устраняют. Баки гидросистемы промывают при сезонном обслуживании один раз в год, используя для этого специальное приспособление, или снимают бак с машины. Техническое обслуживание гидравлических систем кранов проводят на стационарном посту эксплуатационной базы или с помощью передвижной станции. В пост обслуживания гидросистем входят оборудование для очистки рабочей жидкости и контроля ее чистоты, средства диагностирования технического состояния гидросистемы помещение для обслуживаемого крана. |

3. Устройство подъемников и особенности их ремонта.

Ответ:

Устройство. Автомобильные подъемники1 и вышки — это грузоподъемные машины для вертикального или наклонного перемещения грузов и людей с одного уровня на другой в люльках и рабочих площадках, установленных на рабочем оборудовании в виде шарнирно сочлененных колен (у подъемников) или телескопической мачты (у вышек). Большинство подъемников и вышек установлены на шасси автомобиля. Некоторые подъемники— прицепные, они не имеют своего механизма передвижения. Подъемник (рис. 1,а) имеет рабочее оборудование в виде одного, двух (или более) шарнирно сочлененных колен 2, 3. К оголовку верхнего колена прикреплена рабочая площадка (люлька) 4. Нижнее колено установлено шарнирно на поворотной платформе 6. Колена поворачиваются друг относительно друга и платформы на некоторый угол с помощью гидроцилиндров 1,5 и рычагов. Платформа поворачивается относительно ходовой части в горизонтальной плоскости на опорно-поворотном устройстве 7 с помощью механизма вращения. Люлька при повороте колен сохраняет вертикальное положение с помощью следящего механизма. Пространственное перемещение люльки осуществляется несколькими (в данном случае — тремя) механизмами: изменением углов наклона нижнего и верхнего колена и вращением платформы. Ходовая часть подъемника — автомобиль. Шасси усиливается опорной рамой 9 с дополнительными опорами 8 для обеспечения устойчивости машины. Подъемник оборудован системами управления и приборами безопасности. Механизмы подъемника приводятся в действие от двигателя автомобиля.

Некоторые подъемники устанавливают на самоходную тележку (шасси), которая к месту работы доставляется в виде прицепа к тягачу. Подъемник ППК-14 прицепной и не имеет своего механизма передвижения, другие подъемники оборудованы простейшим механизмом передвижения по рабочей площадке с малой скоростью (до 3 км/ч). Механизмы прицепных подъемников, как правило, получают энергию от промышленной сети напряжением 380 В. Вышка (рис. 1,б) представляет собой телескопическую мачту 13 с люлькой наверху; предназначена только для вертикального подъема людей. Рабочая площадка не перемещается в пространстве, и вышка имеет ограниченную зону обслуживания. Поэтому вышки, как правило, используют в городских условиях для обслуживания осветительной сети, контактных линий общественного транспорта. Опорная рама вышки значительно проще опорной рамы подъемника. Вышки смонтированы на базе автомобиля и от его двигателя приводятся в действие. Эти машины, так же как и подъемники, оборудованы системами управления и приборами безопасности. Классификация подъемников. Подъемники классифицируют по следующим признакам: по назначению они бывают общего назначения и специальные. Машины общего назначения применяют для различных строительно-монтажных работ: окраски наружных поверхностей зданий и сооружений, электромонтажных работ, теплоизоляционных, санитарно-технических. Машины специального назначения служат для выполнения определенного вида работ и соответствующим образом дооборудуются, например для противопожарных операций, устройства линий электропередачи; по конструкции рабочего оборудования различают одно-, двух- и трехколенные подъемники; по возможности поворота рабочего оборудования они бывают полноповоротные (на 360°) и неполноповоротные «360°); по конструкции ходовой части —автомобильные и прицепные; по типу привода рабочих движений — гидравлические, электрогидравлические и электромеханические.

Ремонт:

Предприятие, осуществляющее реконструкцию и ремонт металлоконструкций подъемников, должно иметь технические условия, содержащие указания о применяемых металлах и сварочных материалах, способах контроля качества сварки, норме браковки сварных соединений и порядке приемки отдельных сборочных единиц и подъемника в целом, а также о порядке оформления документации.

Предприятие, производившее реконструкцию и ремонт подъемников, должно обязательно отразить в паспорте характер выполненной работы и внести в него сведения о примененном материале и др. В необходимых случаях на подъемник должен быть составлен новый паспорт.

Проведение ремонта расчетных металлоконструкций подъемников с применением сварки силами владельца может быть допущено лишь по согласованию со специализированной организацией и с разрешения органов РТН

Ремонт:

Предприятие, осуществляющее реконструкцию и ремонт металлоконструкций подъемников, должно иметь технические условия, содержащие указания о применяемых металлах и сварочных материалах, способах контроля качества сварки, норме браковки сварных соединений и порядке приемки отдельных сборочных единиц и подъемника в целом, а также о порядке оформления документации.

Предприятие, производившее реконструкцию и ремонт подъемников, должно обязательно отразить в паспорте характер выполненной работы и внести в него сведения о примененном материале и др. В необходимых случаях на подъемник должен быть составлен новый паспорт.

Проведение ремонта расчетных металлоконструкций подъемников с применением сварки силами владельца может быть допущено лишь по согласованию со специализированной организацией и с разрешения органов РТН

|