Классификация грузоподъемных кранов по виду ходового устройства

На гусеничном ходу

Кран, снабженный для передвижения гусеницами

| Автомобильный

Кран, установленный на авто мобильном шасси

|

На специальном шасси

Кран, установленный на специальном шасси автомобильного типа

| Рельсовый

Кран, передвигающийся по рельсовому крановому пути

|

| Уровень физической активности | Теплое время года | Холодное время года | |||

| Низкий | 22-25С | 21-24С | |||

| Ходьба + небольшие нагрузки | 20-22С | 19-21С | |||

| Повышенный | 19-21С | 17-19С | |||

| Высокий | 18-20С | 16-18С |

|

|

|

|

|

|

|

|

|

|

|

|

-повышенный уровень шума (более 80 дБ);

-повышенный уровень вибрации (более 12 дБ);

- повышенная или пониженная влажность воздуха;

- повышенная или пониженная скорость движения воздуха;

| Период года | Температура воздуха, °C | Температура поверхностей, °C | Относительная влажность воздуха, % | Скорость движения воздуха, м/с, не боле |

| Холодный | 22 — 24 | 21 — 25 | 60 — 40 | 0,1 |

| Теплый | 23 — 25 | 22 — 26 | 60 — 40 | 0,1 |

-недостаточная освещенность рабочей зоны (менее 10 лк);

-расположение рабочего места на значительной высоте относительно поверхности земли (пола).К работам на высоте относятся работы, когда:

а) существуют риски, связанные с возможным падением работника с высоты 1,8 м и более;

б) работник осуществляет подъем или спуск превышающий по высоте 5 м, по вертикальной лестнице, угол наклона которой к горизонтальной поверхности более 75°;

в) работы производятся на площадках на расстоянии ближе 2 м от неогражденных перепадов по высоте более 1,8 м, а также, если высота ограждения этих площадок менее 1,1 м;

г) существуют риски, связанные с возможным падением работника с высоты менее 1,8 м, если работа проводится над машинами или механизмами, водной поверхностью или выступающими предметами.

- движущиеся машины и механизмы;

-подвижные части производственного оборудования;

-поднимаемый и перемещаемый груз, канаты, цепи, крючья, траверсы, клещи, балансиры и т. д.;

- острые кромки транспортируемого груза;

-выступающие рым-болты и другие части груза;

-повышенные напряжения электрических цепей для ГПМ с электроприводом;

-токсические воздействия и т. д.

Для контроля уровня воздействия на работников опасных и вредных производственных факторов необходимо периодически проводить их измерения, к которым привлекают специализированные лаборатории.

БИЛЕТ № 2

| 1. Понятие о техническом надзоре за безопасной эксплуатацией грузоподъемных машин. Ответ: Перечень лиц, ответственных за промышленную безопасность в организации из числа аттестованных специалистов: 1.Специалист, ответственный за осуществление производственного контроля ПС Обязанности: 1. Осуществлять производственный контроль за техническим состоянием и безопасной эксплуатацией подъемных сооружений, съемных грузозахватных приспособлений, тары; 2. Проводить технические освидетельствования подъемных сооружений не регистрируемых в Ростехнадзоре, а также вести их учет; 3. Контролировать выполнение выданных гос. инспекторами Ростехнадзора предписаний; 4. Участвовать в комиссиях по аттестации; 5. Проверять соблюдение установленного правилами безопасности порядка допуска персонала к обслуживанию подъемных сооружений и контролировать наличие и выполнение инструкций обслуживающим персоналом и ответственными специалистами 6. Специалист, ответственный за осуществление производственного контроля при эксплуатации подъемных сооружений не должен допускать их работу, если при проверке он установил, что: Ремонт и обслуживание подъёмных сооружений ведется персоналом не прошедшим проверку знаний;. Истек срок технического освидетельствования подъемных сооружений; Не выполнены выданные им или органами Ростехнадзора предписания; На подъёмных сооружениях выявлены технические неисправности; Работы ведутся без проектов производства работ, технологических карт, нарядов-допусков; Работы с применением подъемных сооружений ведутся с нарушениями правил безопасности и инструкций, что может привести к аварии или травмированию людей. 2.Специалиста, ответственный за содержание ПС в работоспособном состоянии; Должен быть соответствующей квалификации, в подчинении у которого находится персонал, обслуживающий ПС. Номер и дата приказа о назначение специалиста, ответственного за содержание ПС в работоспособном состоянии, а также его должность, фамилия, имя, отчество и подпись должны заноситься в паспорт ПС до его постановки на учет в органах Ростехнадзора или у специалиста, ответственного за осуществление производственного контроля при эксплуатации ПС, а также каждый раз после назначения другого ответственного специалиста. Обязанности: 1. Содержание ПС, съемных грузозахватных приспособлений , тары и рельсовых путей в работоспособном состоянии путем проведения ежесменных осмотров и технических обслуживаний и ремонтов в установленные планом (графиком) сроки 2. Обслуживание и ремонт ПС обученным и аттестованным персоналом, имеющим необходимые знания и достаточные навыки для выполнения возложенных на него обязанностей, а также проведения периодической проверки знаний и инструктажей обслуживающего персонала. 3. Контроль за выполнением обслуживающим персоналом требований инструкций. 4. Своевременную подготовку ПС к техническому освидетельствованию, а также подготовку к обследованию кранов, отработавших нормативный срок службы. 5. Вывод в ремонт ПС согласно (плану) графику. 6. Соблюдение марочной системы при эксплуатации мостовых кранов. 7.Хранения паспортов и технической документации на ПС, съемные грузозахватные приспособления и тару, а также ведение журнала периодической проверки знаний обслуживающего персонала. 8.. Выполнение предписаний органов Ростехнадзора и специалиста, ответственного за осуществление производственного контроля при эксплуатации ПС. 3.Специалист, ответственный за безопасное производство работ с применением ПС; Специалист, ответственный за содержание ПС в работоспособном состоянии. В каждом цехе, на строительной площадке или другом участке работ подъемных сооружений, в каждой смене должно быть назначен специалист, ответственный за безопасное производство работ с применением подъемных сооружений (далее ПС), из числа мастеров, механиков, прорабов, начальников участков. Обязанности: 1. организовать на участке, где применяются подъемные сооружения, ведение работ с соблюдением действующих правил безопасности, проектами производства работ, техническими условиями и технологическими регламентами; 2. Обеспечивать стропальщиков отличительными знаками и защитными средствами; 3. Организовывать ведение работ подъемными сооружениями 4. Инструктировать крановщиков и стропальщиков по безопасному выполнению работы; 5.Не допускать к обслуживанию ПС необученный и не аттестованный персонал, определять число стропальщиков, а также необходимость назначения сигнальщиков при работе кранов; 6.Не допускать к использованию немаркированные, неисправные или не соответствующие характеру и массе грузов съемные грузозахватные приспособления и тару, удалять с места работ бракованные приспособления и тару; 7. Указывать крановщикам и стропальщикам место, порядок и габариты складирования грузов; 8. Непосредственно руководить работами: при загрузке и разгрузке полувагонов, при перемещении груза несколькими кранами, в охранной зоне линий электропередач, при перемещении груза кранами над перекрытиями, под которыми размещены производственные или служебные помещения (где могут находиться люди), при перемещении груза, на который не разработаны схемы строповки, а также в других случаях, предусмотренных проектами производства работ или технологическими регламентами; 9. Не допускать производство работ без наряда-допуска в случаях, предусмотренных Правилами; 10. Следить за выполнением крановщиками и стропальщиками производственных инструкций, проектов производства работ и технологических регламентов; | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

2.Сведения о подъемниках (вышках).

Ответ:

КЛАССИФИКАЦИЯ, ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ ПОДЪЕМНИКОВ

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 3. Основные узлы и механизмы грузоподъемных машин. Ответ: Механизм подъема груза Механизм передвижения грузовой тележки Механизм поворота Механизм изменения вылета стрелы Каждый машинный привод любого современного крана состоит из эл.двигателя, одного или нескольких редукторов, соединительных муфт, тормоза, валов, осей иподшипников. Муфты соединяют между собой вал эл.двигателя со входным валом редуктора, выходной вал редуктора с валами передающими движение деталям механизма, сосями которых их также соединяют муфтами. Тормоз, как правило, устанавливают между эл.двигателем и первым редуктором, причем тормозным шкивом обычно служит полумуфта со стороны редуктора. Подшипники служат опорами вала. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| 4. Основные средства индивидуальной и комплексной защиты работающих. Ответ: Для предотвращения или уменьшения воздействия вредных и опасных производственных факторов, а также для защиты от загрязнения применяются средства защиты, которые подразделяются на две категории: средства коллективной защиты (СКЗ) и средства индивидуальной защиты (СИЗ). Средства индивидуальной защиты, в зависимости от назначения, подразделяют на классы: средства защиты органов дыхания, ног, рук, головы, лица, глаз, слуха, а также средства защиты от падения с высоты, одежда специальная защитная и костюмы изолирующие, средства дерматологические защитные и т. д. Средства коллективной защиты, в зависимости от назначения, подразделяют на классы: средства нормализации воздушной среды производственных помещений и рабочих мест (давления, влажности воздуха и т. п.), освещения; средства защиты от повышенного уровня лазерного излучения, шума, вибрации, ультразвука и т. п.; средства защиты от падения с высоты и от воздействия механических факторов (движущихся машин и механизмов и т. п.); средства защиты от повышенных или пониженных температур воздуха и температурных перепадов, от воздействия химических и биологических факторов и т. д. Средства индивидуальной защиты слесаря Спецодежда - одно из основных СИЗ. Основное назначение спецодежды состоит в обеспечении надежной защиты тела человека от различных производственных факторов при сохранении нормального функционального состояния и работоспособности. В соответствии с Типовыми отраслевыми нормами бесплатной выдачи рабочим и служащим специальной одежды, специальной обуви и других средств индивидуальной защиты слесарю: - костюм хлопчатобумажный - срок носки 12 месяцев - рукавицы комбинированные - срок носки 2 месяца - каска защитная общего назначения- 1 на 2 года - очки защитные от механических повреждений - срок носки до износа - перчатки диэлектрические - дежурные - ботинки кожаные - 1 пара - наушники противошумные - до износа Зимой дополнительно: - куртка хлопчатобумажная на утепляющей прокладке - срок носки 30 месяцев; - брюки хлопчатобумажные - срок носки 30 месяцев. Средства коллективной защиты (СКЗ) работающих: 1) средства нормализации освещения: - люминесцентные лампы типа ДРЛ; - настольные светильники с лампами накаливания; 2) средства нормализации воздушной среды: - приточно - вытяжная вентиляция; - отопление; 3) средства защиты от повышенного уровня шума: - звукоизолирующие кожухи; - для защиты от прямого воздействия шума установлены экраны; 4) средства защиты от повышенного уровня вибрации (общей и локальной): - использование ручного механизированного инструмента в корпусах из полимерных материалов; - виброизоляторы; - станки устанавливаются на виброгасящем основании; 5) средства защиты от поражения электрическим током - на станках предусмотрено автоматические отключающие устройства в случае замыкания; - все станки, работающие от электричества, заземлены; - имеются предохранительные устройства; - возле каждого станка имеется деревянная площадка либо резиновый коврик; 6) средства защиты от воздействия механических факторов - на станках имеются защитные экраны (если вдруг поднять этот экран во время работы агрегата, то двигатель автоматически отключается); - расставлены знаки безопасности; - информационный стенд с правилами работы с грузоподъемными машинами. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

БИЛЕТ №3

| 1. Виды слесарных работ и область применения слесарных операций. Ответ: Слесарные работы – это ручная обработка материалов, пригонка деталей, сборка и ремонт различных механизмов и машин. К основным видам слесарной обработки относятся: разметка, рубка, правка и гибка, резка, опиливание, сверление, зенкование, зенкерование, развертывание, нарезание резьбы, клепка, шабрение, притирка и доводки и др. Разметкойназывается операция нанесения на обрабатываемую деталь или заготовку разметочных рисок, определяющих контуры деталей или места, подлежащие обработке. Рубкой называется слесарная операция, при которой с поверхности детали или заготовки удаляются лишние слои металла или заготовка разрубается на части. Правка представляет собой операцию по выправке металла, заготовок и деталей, имеющих вмятины, выпучины, волнистость, коробления, искривления и др. Гибка – это способ обработки металла давлением, при котором заготовке или ее части придается изогнутая форма по заданному контуру. Резкой металла (разрезанием) называют отделение частей (заготовок) от сортового или листового металла. Опиливание – это операция по обработке металлов и других материалов снятием небольшого слоя металла режущим инструментом - напильником. Нарезание резьбы – слесарная операция, выполняемая со снятием стружки или методом накатывания, в результате которой на поверхности детали образуется винтовая канавка (линия). Клепкой называется процесс соединения двух или нескольких деталей при помощи заклепок. Этот вид соединения относится к группе неразъемных, так как разъединение склепанных деталей возможно только путем разрушения заклепок. Под операцией понимается законченная часть технологического процесса, выполняемая на одном рабочем месте. При выполнении слесарных работ операции подразделяются на следующие виды: подготовительные(связанные с подготовкой к работе), основные технологические (связанные с обработкой, сборкой или ремонтом), вспомогательные (демонтажные и монтажные). К операциям при демонтаже относятся все операции, связанные с разборкой (с помощью ручного или механизированного инструмента) машины на комплекты, сборочные единицы и детали. В монтажные операции входят сборка деталей, сборочных единиц, комплектов, агрегатов и сборка из них машин или механизмов. Кроме сборочных работ монтажные операции включают контроль соответствия основных монтажных размеров технической документации и требованиям технического контроля, в отдельных случаях – изготовление и подгонку деталей. К монтажным операциям относится также регулировка собранных сборочных единиц, комплектов и агрегатов, а также всей машины в целом |

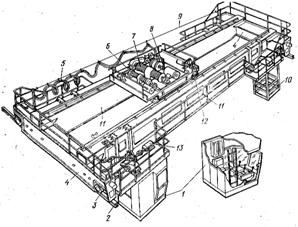

2. Устройство мостовых кранов.

Ответ:

Мостовым краном называется грузоподъемная машина, передвигающаяся по рельсам на некотором расстоянии от земли (пола), предназначенный для подъема , опускания и горизонтального перемещения различных грузов. Мостовые краны являются одним из наиболее распространенных средств механизации различных производств, погрузочно-разгрузочных и складских работ. Перемещаясь по путям, расположенным над землей, они не занимают полезной площади цеха или склада, обеспечивая в то же время обслуживание практически любой их точки.

Основной несущей конструкцией, на которой размещены все механизмы крана, является мост. Главные и концевые балки составляют мост крана. Мост крана через ходовые колеса опирается на крановый путь, а посредством механизма передвижения передвигается вдоль пролета цеха. Механизм передвижения крана установлен на его мосту.

Вдоль моста крана по подтележечным рельсам передвигается грузовая крановая тележка с механизмами передвижения тележки и подъема груза.

Механизм передвижения тележки по конструкции аналогичен механизму передвижения крана, а механизм подъема груза, кроме двигателя, редуктора, тормоза и соединительных муфт, имеет барабан лебедки с закрепленными на нем концами каната.

Канат запасован в полиспаст, подвижный блок которого, имеет крюковую обойму. При вращении барабана лебедки и навивании на него каната происходит подъем груза.

Передвижение моста крана вдоль пролета и тележки по мосту крана (поперек пролета) позволяет обслуживать практически всю площадь цеха.

Питание крана электроэнергии проводится от токоведущих троллеев, установленных вдоль стен цеха или кабеля.

Для осмотров троллеев предназначена кабина (площадка) . Кабина имеет жесткие перила ограждения высотой не менее 1100 мм по всему периметру пола люльки, выдерживающие горизонтальную нагрузку не менее половины паспортной Конструкция ограждения между перилами и полом должна исключать случайное выскальзывание персонала .

Энергия к механизмам подъема груза и передвижения тележки подается с помощью гибкого кабеля, перемещающегося на катках по натянутой проволоке

Управления осуществляется с помощью контроллеров из кабины управления, которая размещается на мосту или раме грузовой тележки. Кабина располагается на противоположной стороне главных троллеев и под мостом крана.

По типу грузозахватного органа, мостовые краны могут быть крюковыми, магнитными и грейферными .

Механизм передвижения тележки по конструкции аналогичен механизму передвижения крана, а механизм подъема груза, кроме двигателя, редуктора, тормоза и соединительных муфт, имеет барабан лебедки с закрепленными на нем концами каната.

Канат запасован в полиспаст, подвижный блок которого, имеет крюковую обойму. При вращении барабана лебедки и навивании на него каната происходит подъем груза.

Передвижение моста крана вдоль пролета и тележки по мосту крана (поперек пролета) позволяет обслуживать практически всю площадь цеха.

Питание крана электроэнергии проводится от токоведущих троллеев, установленных вдоль стен цеха или кабеля.

Для осмотров троллеев предназначена кабина (площадка) . Кабина имеет жесткие перила ограждения высотой не менее 1100 мм по всему периметру пола люльки, выдерживающие горизонтальную нагрузку не менее половины паспортной Конструкция ограждения между перилами и полом должна исключать случайное выскальзывание персонала .

Энергия к механизмам подъема груза и передвижения тележки подается с помощью гибкого кабеля, перемещающегося на катках по натянутой проволоке

Управления осуществляется с помощью контроллеров из кабины управления, которая размещается на мосту или раме грузовой тележки. Кабина располагается на противоположной стороне главных троллеев и под мостом крана.

По типу грузозахватного органа, мостовые краны могут быть крюковыми, магнитными и грейферными .

1 — кабина крановщика, 2 — крановые рельсы, 3 — ходовые колеса,

4 — концевая балка, 5 — гибкий кабель для токоподвода к тележке кранам

6 — вспомогательный механизм подъема груза,

7 — главный механизм подъема груза,

8 — крановая тележка,

9 — проволока для подвески гибкого кабеля, 10 — площадка для обслуживания цеховых троллеев, 11— главная балка, 12 — механизм передвижения тележки, 13 - — механизм передвижения моста кран

По конструкции моста краны подразделяют на однобалочные и двухбалочные.

Мостовой кран, опирающийся ходовыми колесами на рельсовый путь, называют опорным в отличие от подвесного крана, переметающегося по подвесному крановому пути.

1 — кабина крановщика, 2 — крановые рельсы, 3 — ходовые колеса,

4 — концевая балка, 5 — гибкий кабель для токоподвода к тележке кранам

6 — вспомогательный механизм подъема груза,

7 — главный механизм подъема груза,

8 — крановая тележка,

9 — проволока для подвески гибкого кабеля, 10 — площадка для обслуживания цеховых троллеев, 11— главная балка, 12 — механизм передвижения тележки, 13 - — механизм передвижения моста кран

По конструкции моста краны подразделяют на однобалочные и двухбалочные.

Мостовой кран, опирающийся ходовыми колесами на рельсовый путь, называют опорным в отличие от подвесного крана, переметающегося по подвесному крановому пути.

Кран однобалочный (опорный и подвесной): в качестве грузовой тележки имеет самоходную электрическую таль (тогда называется кран-балкой) или полноценную тележку, оборудованную механизмом подъема груза и передвижения.

В соответствии с требованиями Правил все грузоподъемные машины с электрическим приводом должны быть оборудованы следующими приборами и устройствами безопасности:

ограничитель высоты подъема крюковой подвески,

ограничитель грузоподъемности,

ограничители передвижения моста и тележки крана,

контакты блокировки дверей кабины и люка настила моста,

аварийный выключатель,

крановая защитная панель,

звуковой сигнальный прибор и анемометры, устанавливаемые на кранах, эксплуатируемых на открытом воздухе При скорости ветра свыше 15м/сек. работа крана должна быть прекращена.

При эксплуатации мостовых кранов должна применяться марочная система, при которой управление краном разрешается лишь крановщику (оператору) получившему ключ-марку под роспись в журнале выдачи ключей-марок (ключ-марка - устройство, предназначенное для предотвращения несанкционированного включения ПС).

Кран однобалочный (опорный и подвесной): в качестве грузовой тележки имеет самоходную электрическую таль (тогда называется кран-балкой) или полноценную тележку, оборудованную механизмом подъема груза и передвижения.

В соответствии с требованиями Правил все грузоподъемные машины с электрическим приводом должны быть оборудованы следующими приборами и устройствами безопасности:

ограничитель высоты подъема крюковой подвески,

ограничитель грузоподъемности,

ограничители передвижения моста и тележки крана,

контакты блокировки дверей кабины и люка настила моста,

аварийный выключатель,

крановая защитная панель,

звуковой сигнальный прибор и анемометры, устанавливаемые на кранах, эксплуатируемых на открытом воздухе При скорости ветра свыше 15м/сек. работа крана должна быть прекращена.

При эксплуатации мостовых кранов должна применяться марочная система, при которой управление краном разрешается лишь крановщику (оператору) получившему ключ-марку под роспись в журнале выдачи ключей-марок (ключ-марка - устройство, предназначенное для предотвращения несанкционированного включения ПС).

|

| 3. Материалы, применяемые при ремонте грузоподъемных машин. Сталь. Чугун. Ответ: Применяемые для изготовления кранов материалы делятся на две группы: для деталей механизмов и для металлоконструкций. Наряду с углеродистыми сталями все большее распространение в краностроении получают легированные и низколегированные стали, легкие сплавы и полимеры. Основным материалом для изготовления частей подъемного крана — моста, тележки, крюка, канатов, колес и валов — является сталь. Сталь — это ковкий сплав железа с углеродом (0,04—2 %) и другими элементами. Углеродистая сталь наряду с железом и углеродом содержит марганец (0,1—1 %), кремний (до 0,4 %), а также вредные примеси — серу (не более 0,08 %) и фосфор (не выше 0,09 %). Важное значение в технике имеет также легированная сталь, в состав которой помимо указанных компонентов входят легирующие элементы: хром, никель, ванадий, вольфрам, марганец и др. Количество углерода в углеродистой стали определяет ее свойства: чем больше содержание углерода, тем выше ее прочность и твердость, чем меньше углерода, тем мягче сталь.Фосфор и сера ухудшают качество стали, эти примеси попадают из руды в чугун, а при выплавке стали из чугуна они переходят в сталь. Фосфор вызывает «хладноломкость» или хрупкость стали при низких температурах, а сера — «красноломкость» или появление трещин при нагреве металла. В связи с этим принимают меры, чтобы содержание фосфора и серы в обыкновенной стали не превышало 0,05 %. Температура плавления стали составляет 1400—1500 °С в зависимости от примесей. В зависимости от назначения стали делятся на конструкционные, инструментальные, жаростойкие, кислотоупорные и др. В обозначениях марок сталибуквы указывают способ получения стали, например: М — мартеновская, Б — бессемеровская. Цифры означают среднее содержание углерода, например: сталь 20 содержит 0,2 % углерода, сталь 45 — 0,45 % углерода. Обозначение марок легированных сталейпроизводится по буквенно-цифровой системе. Первые две цифры показывают содержание углерода, а следующие за ними буквы обозначают легирующие элементы: X — хром, Н — никель, М — молибден, Ф — ванадий, К — кобальт, В — вольфрам, Ю — алюминий. Содержание легирующих элементов свыше 1 % указывается после соответствующих букв. Например, марка 12ХН2 означает, что сталь содержит 0,12 % углерода, менее 1 % хрома и около 2 % никеля. Другой материал, применяемый в краностроении, — чугун. Чугун — это нековкий сплав железа с углеродом (более 2 % углерода, обычно 3—4,5 %), содержащий марганец (до 3 %), кремний (до 4,5 %), серу (не более 0,08 %) и фосфор (до 2,5 %). По назначению различаютпередельный чугун, служащий материалом для переработки в сталь (белый чугун), и литейный (серый) чугун, предназначенный для получения фасонных отливок. Литейный чугун сравнительно мягок, легко поддается механической обработке. Из него отливают корпуса электродвигателей и редукторов, маховички контроллеров, станины станков и др. Чугун хорошо работает на сжатие, но вследствие большой хрупкости непригоден для деталей, подвергающихся растяжению, изгибу и кручению. Температура плавления чугуна составляет 1250—1350 °С в зависимости от примесей. Из цветных металлов и сплавов в краностроении применяют медь, латунь, олово, свинец и алюминий.Медь идет на изготовление проводов, электрических аппаратов — рубильников, магнитных пускателей и контакторов, контроллеров всех типов. Медь — розово-красный металл плотностью 8,95 г/см3, с температурой плавления 1083 °С, обладает хорошей электропроводностью (удельное сопротивление 0,018 Ом-м/мм2), хорошо обрабатывается. Латунь — сплав меди с цинком (до 50 %), иногда с добавкой в небольшом количестве других элементов. Из латуни делают щеткодержатели и контактные кольца электродвигателей трехфазного тока. Олово — серебристо-белый металл с температурой плавления 232 °С. Олово в чистом виде и сплавах со свинцом применяют для пайки. На кранах кабельные наконечники, как правило, паяют сплавом ПОС-30 или ПОС-40 (припой оловянно-свинцовый). Цифры 30 и 40 указывают процент олова в сплаве. Алюминий — металл серебристого цвета с температурой плавления 650 °С и удельным сопротивлением 0,0287 Ом-мм2/м, Т. е. в 1,6 раза большим, чем у меди. Из алюминия изготовляют провода, литые корпуса аппаратов и некоторые конструкции кранов. Известны примеры выполнения лестниц, настилов и рам тележек из алюминиевых сплавов. Свинец— серебристый металл плотностью 11,3 г/см8 и с температурой плавления 327 °С. Его применяют в качестве защитной оболочки электрических кабелей, но в последнее время с успехом заменяют пластмассами. Ремонт крановых механизмов следует производить в соответствии с требованиями правил: «ПРАВИЛА БЕЗОПАСНОСТИ ОПАСНЫХ ПРОИЗВОДСТВЕННЫХ ОБЪЕКТОВ, НА КОТОРЫХ ИСПОЛЬЗУЮТСЯ ПОДЪЕМНЫЕ СООРУЖЕНИЯ». Необходимость ремонта определяется специалистом, ответственного за содержание ПС в работоспособном состоянии, на основании графика их планово-предупредительного ремонта. Материалы для изготовления и ремонта металлоконструкций грузоподъемных машин и деталей механизмов должны применяться в соответствии с Государственными стандартами на изготовление грузоподъемных машин. Качество примененного металла для расчетных элементов и деталей должно быть подтверждено сертификатом завода - поставщика металла. Материалы, ранее не применявшиеся для изготовления металлоконструкций грузоподъемных машин, могут быть допущены к применению по рекомендации головного научно-исследовательского института по краностроению, согласованной с РТН Наиболее распространенной сталью в металлоконструкциях является сталь СтЗ, обладающая достаточно высокими механическими свойствами, большой пластичностью, хорошей свариваемостью и не подвергающаяся закалке. Чугунное литье по качеству не ниже марки СЧ 15-32 по ГОСТ 1412-54 "Отливки из серого чугуна" может применяться для изготовления: а) зубчатых, червячных и ходовых колес грузоподъемных машин с ручным приводом; б) червячных колес грузоподъемных машин с машинным приводом, предназначенных для легкого режима работы, при окружной скорости червяка не более 1,5 м/с; в) червячных колес с ободом из бронзы, независимо от рода привода и режима работы грузоподъемной машины; г) барабанов, корпусов редукторов и блоков, за исключением блоков стреловых и башенных кранов; д) колодок тормозов, кронштейнов барабанов и корпусов подшипников. Для тормозных шкивов механизмов передвижения и поворота грузоподъемных машин допускается применение отливок по качеству не ниже марки СЧ 28-48 по ГОСТ 1412-54. Тормозные шкивы механизмов портальных кранов должны изготовляться в соответствии с ГОСТ 11283-65 "Краны портальные. Технические требования". Предприятие, производящее ремонт грузоподъемных механизмов, должно иметь чертежи, составленные заводом-изготовителем, и технологические процессы, утвержденные руководством завода. При отсутствии указанных чертежей допускается ремонт по чертежам, разработанным специализированной организацией или владельцем крана. Чертежи должны содержать подробные указания по ремонту сварных конструкций, а также по механической и термической обработке деталей и соединений, если это необходимо. |

| 4. Основные причины возникновения аварий грузоподъемных машин. Ответ: 1) допуск к работам необученного и неаттестованного обслуживающего персонала, а также имеющего медицинские противопоказания; 2) выполнение работ без спецодежды и индивидуальных средств защиты; 3) работа с неисправными приборами и устройствами безопасности; 4)нарушение технологических регламентов (проектов производства работ, технологических карт); 5)нарушение требований производственной инструкции; 6)несвоевременное проведение плановых осмотров и технических обслуживаний; 7) выполнение работ, несоответствующих квалификации слесаря, без наряда – допуска по ремонту мостовых кранов, при выводе их в ремонт; 8)эксплуатация неисправных ПС, а также с истекшим сроком технического освидетельствовании и разрешенного срока эксплуатации. |

БИЛЕТ № 4

| 1. Порядок допуска слесаря к работе на высоте. Ответ: К работам на высоте относятся работы, когда: а) существуют риски, связанные с возможным падением работника с высоты 1,8 м и более; б) работник осуществляет подъем или спуск превышающий по высоте 5 м, по вертикальной лестнице, угол наклона которой к горизонтальной поверхности более 75°; в) работы производятся на площадках на расстоянии ближе 2 м от неогражденных перепадов по высоте более 1,8 м, а также, если высота ограждения этих площадок менее 1,1 м; г) существуют риски, связанные с возможным падением работника с высоты менее 1,8 м, если работа проводится над машинами или механизмами, водной поверхностью или выступающими предметами К самостоятельной работе на высоте допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование и не имеющие противопоказаний к выполнению работ на высоте, вводный инструктаж, первичный инструктаж/обучение и стажировку на рабочем месте, проверку знаний требований охраны труда и по правилам безопасности при работе на высоте и получившие допуск на право выполнения этой работы. Работник, допущенный к работе на высоте, обязан: Выполнять только ту работу, которая определена рабочей или должностной инструкцией. Выполнять правила внутреннего трудового распорядка. Правильно применять средства индивидуальной и коллективной защиты. Соблюдать требования охраны труда. Немедленно извещать своего непосредственного или вышестоящего руководителя о любой ситуации, угрожающей жизни и здоровью людей, о каждом несчастном случае, происшедшем на производстве, или об ухудшении состояния своего здоровья. Проходить обучение безопасным методам и приемам выполнения работ и оказанию первой помощи пострадавшим на производстве, инструктаж по охране труда, проверку знаний требований охраны труда. Проходить обязательные периодические (в течение трудовой деятельности) медицинские осмотры (обследования), а также проходить внеочередные медицинские осмотры (обследования) по направлению работодателя в случаях, предусмотренных Трудовым кодексом и иными федеральными законами. Уметь оказывать первую помощь пострадавшим от электрического тока и при других несчастных случаях. Уметь применять первичные средства пожаротушения. |

2. Узлы и механизмы автомобильных кранов.

Ответ:

Автомобильный кран (рис. 3) состоит: из неповоротной и поворотной частей, связанных между собой опорно-поворотным устройством 7, которое передает нагрузки (грузовой момент, вертикальные и горизонтальные силы) от поворотной части крана на неповоротную, а также обеспечивает возможность вращения поворотной части относительно неповоротной. 1Неповоротная часть крана — это ходовое устройство / и ходовая рама 4 со смонтированными на ней выносными опорами 3. Ходовое устройство — шасси грузового автомобиля. В связи с необходимостью размещения на нем механизмов и узлов крановой установки в конструкцию шасси вносят ряд изменений: вместо кузова на раме автомобиля закрепляют ходовую раму, дополнительно устанавливают коробку отбора мощности 2, опорную стойку 28 стрелы, а также стабилизаторы 6 или выключатели упругих подвесок. У кранов с механическим приводом дополнительно устанавливают промежуточный редуктор 5, у кранов с гидравлическим приводом — масляный бак. При необходимости изменяют место расположения топливных баков и запасных колес. Ходовая рама — пространственная сварная конструкция, которую крепят на шасси автомобиля и на которой устанавливают опорно-поворотное устройство. Ходовая рама передает нагрузки от поворотной части на основание через шасси автомобиля или выносные опоры. Выносные опоры используют для увеличения опорного контура крана в рабочем состоянии.

а)  3 7 6 5 4 3 2 1

3 7 6 5 4 3 2 1

б)

Рис. 1. Автомобильные стреловые самоходные краны: а — с механическим приводом (кожух механизмов на поворотной раме условно снят), б — с гидравлическим приводом; 1 — ходовое устройство (шасси базового автомобиля), 2 — коробка отбора мощности, 3 — выносные опоры, 4, 8 — ходовая и поворотная рамы, 5 — промежуточный редуктор, 6 — стабилизатор, 7 — опорно-поворотное устройство, 9 — противовес, 10 — двуногая стойка, 11, 22 — стреловой и грузовой канаты, 12, 25 — блоки головок двуногой стойки и стрелы, 13 — стреловая лебедка, 14 — реверсивно-распределительный механизм, 15 — кабина, 16, 26 — стреловой и грузовой полиспасты, 17 — механизм поворота, 18 — траверса, 19 — канатное предохранительное устройство, 20 — ограничитель грузоподъемности, 21 — основная невыдвижная стрела, 23 — оттяжка, 24 — сигнализатор опасного напряжения, 27 — крюковая подвеска, 28 — опорная стойка, 29 — кожух, 30 — гидроцилиндр подъема стрелы, 31 — телескопическая стрела

Автомобильный кран (рис. 1) 1)Состоит из неповоротной и 2)поворотной частей, связанных между собой опорно-поворотным

Ходовое устройство — шасси грузового автомобиля. В связи с необходимостью размещения на нем механизмов и узлов крановой установки в конструкцию шасси вносят ряд изменений: вместо кузова на раме автомобиля закрепляют ходовую раму, дополнительно устанавливают коробку отбора мощности 2, опорную стойку 28 стрелы, а также стабилизаторы 6 или выключатели упругих подвесок. У кранов с механическим приводом дополнительно устанавливают промежуточный редуктор 5, у кранов с гидравлическим приводом — масляный бак. При необходимости изменяют место расположения топливных баков и запасных колес.

Ходовая рама — пространственная сварная конструкция, которую крепят на шасси автомобиля и на которой устанавливают опорно-поворотное устройство. Ходовая рама передает нагрузки от поворотной части на основание через шасси автомобиля или выносные опоры.

Выносные опоры используют для увеличения опорного контура крана в рабочем состоянии.

2)Поворотная часть крана — это поворотная платформа, на которой размещены исполнительные механизмы, кабина 15 машиниста и стреловое оборудование.

Поворотная платформа представляет собой поворотную раму 8 (основание поворотной части крана), установленную на опорно-поворотном устройстве 7. На конце поворотной рамы закреплен противовес 9 (дополнительный груз), уравновешивающий кран во время работы. Исполнительные механизмы крана и их привод от внешних воздействий защищает кожух 29 (капот). У кранов с гибкой подвеской стрелового оборудования (рис. 1, а) на поворотной платформе установлена двуногая стойка 10, к которой и подвешивают стреловое оборудование.

Исполнительные механизмы. У кранов с гибкой подвеской стрелового оборудования к ним относятся стреловая лебедка 13 для изменения угла наклона стрелы, грузоваялебедка (на рис. 1, а расположена за стреловой лебедкой) для подъема и опускания груза и механизм поворота 17 — для вращения поворотной части крана. Движение лебедкам и механизму поворота передается от реверсивно-распределительного механизма 14. У кранов с жесткой подвеской стрелового оборудования (рис. 1, б) угол наклона телескопической стрелы 31 изменяют с помощью гидравлических цилиндров 30 (гидроцилиндров). Подъем и опускание груза производятся грузовой лебедкой, а вращение поворотной части — механизмом поворота. Движение лебедке и механизму поворота передается от гидродвигателя.

Выдвижные и телескопические стрелы - кранов снабжены специальными исполнительными механизмами для их выдвижения.

Кабина, в которой размещены органы управления краном и сиденье машиниста, оборудована необходимыми указателями, системой сигнализации и системами создания микроклимата (вентиляцией, отоплением).

Стреловое оборудование обеспечивает действие грузозахватного устройства в рабочей зоне крана.

У кранов с гибкой подвеской стреловое оборудование комплектуется основной 21 и удлиненными не выдвижными и выдвижными стрелами с гуськами или без них, грузовым 26 и стреловым 16 полиспастами для подъема груза и стрелы 21 и специальным канатным устройством 19, предохраняющим стрелу от запрокидывания. Полиспаст 16 состоит из блоков 12, которые установлены на головке двуногой стойки и на специальной траверсе 18, связанной с головкой стрелы оттяжками 23, и стрелового каната 11, огибающего блоки двуногой стойки и траверсы. На некоторых кранах (например, КС-2561Д) траверсы нет, а блоки установлены на головке двуногой стойки и головке стрелы. На кранах этого типа устанавливают также башенно-стреловое оборудование.

У кранов с жесткой подвеской комплект стрелового оборудования состоит из телескопической стрелы с гуськами и без них и гидроцилиндров подъема стрелы и выдвижения ее секций.

В состав стрелового оборудования кранов обоих типов включены грузозахватные устройства, в качестве которых на автомобильных кранах используют крюковую подвеску 27 и значительно реже — грейферные ковши и магнитные шайбы. Крюковая подвеска состоит из блоков, траверсы и грузового крюка. Блоки крюковой подвески вместе с блоками головки стрелы и грузовым канатом 22 образуют грузовой полиспаст 26.

Краны оборудуют системой устройств и приборов, обеспечивающей их безопасную эксплуатацию (например, ограничителями грузоподъемности 20, сигнализаторами опасного напряжения 24).

б)

Рис. 1. Автомобильные стреловые самоходные краны: а — с механическим приводом (кожух механизмов на поворотной раме условно снят), б — с гидравлическим приводом; 1 — ходовое устройство (шасси базового автомобиля), 2 — коробка отбора мощности, 3 — выносные опоры, 4, 8 — ходовая и поворотная рамы, 5 — промежуточный редуктор, 6 — стабилизатор, 7 — опорно-поворотное устройство, 9 — противовес, 10 — двуногая стойка, 11, 22 — стреловой и грузовой канаты, 12, 25 — блоки головок двуногой стойки и стрелы, 13 — стреловая лебедка, 14 — реверсивно-распределительный механизм, 15 — кабина, 16, 26 — стреловой и грузовой полиспасты, 17 — механизм поворота, 18 — траверса, 19 — канатное предохранительное устройство, 20 — ограничитель грузоподъемности, 21 — основная невыдвижная стрела, 23 — оттяжка, 24 — сигнализатор опасного напряжения, 27 — крюковая подвеска, 28 — опорная стойка, 29 — кожух, 30 — гидроцилиндр подъема стрелы, 31 — телескопическая стрела

Автомобильный кран (рис. 1) 1)Состоит из неповоротной и 2)поворотной частей, связанных между собой опорно-поворотным

Ходовое устройство — шасси грузового автомобиля. В связи с необходимостью размещения на нем механизмов и узлов крановой установки в конструкцию шасси вносят ряд изменений: вместо кузова на раме автомобиля закрепляют ходовую раму, дополнительно устанавливают коробку отбора мощности 2, опорную стойку 28 стрелы, а также стабилизаторы 6 или выключатели упругих подвесок. У кранов с механическим приводом дополнительно устанавливают промежуточный редуктор 5, у кранов с гидравлическим приводом — масляный бак. При необходимости изменяют место расположения топливных баков и запасных колес.

Ходовая рама — пространственная сварная конструкция, которую крепят на шасси автомобиля и на которой устанавливают опорно-поворотное устройство. Ходовая рама передает нагрузки от поворотной части на основание через шасси автомобиля или выносные опоры.

Выносные опоры используют для увеличения опорного контура крана в рабочем состоянии.

2)Поворотная часть крана — это поворотная платформа, на которой размещены исполнительные механизмы, кабина 15 машиниста и стреловое оборудование.

Поворотная платформа представляет собой поворотную раму 8 (основание поворотной части крана), установленную на опорно-поворотном устройстве 7. На конце поворотной рамы закреплен противовес 9 (дополнительный груз), уравновешивающий кран во время работы. Исполнительные механизмы крана и их привод от внешних воздействий защищает кожух 29 (капот). У кранов с гибкой подвеской стрелового оборудования (рис. 1, а) на поворотной платформе установлена двуногая стойка 10, к которой и подвешивают стреловое оборудование.

Исполнительные механизмы. У кранов с гибкой подвеской стрелового оборудования к ним относятся стреловая лебедка 13 для изменения угла наклона стрелы, грузоваялебедка (на рис. 1, а расположена за стреловой лебедкой) для подъема и опускания груза и механизм поворота 17 — для вращения поворотной части крана. Движение лебедкам и механизму поворота передается от реверсивно-распределительного механизма 14. У кранов с жесткой подвеской стрелового оборудования (рис. 1, б) угол наклона телескопической стрелы 31 изменяют с помощью гидравлических цилиндров 30 (гидроцилиндров). Подъем и опускание груза производятся грузовой лебедкой, а вращение поворотной части — механизмом поворота. Движение лебедке и механизму поворота передается от гидродвигателя.

Выдвижные и телескопические стрелы - кранов снабжены специальными исполнительными механизмами для их выдвижения.

Кабина, в которой размещены органы управления краном и сиденье машиниста, оборудована необходимыми указателями, системой сигнализации и системами создания микроклимата (вентиляцией, отоплением).

Стреловое оборудование обеспечивает действие грузозахватного устройства в рабочей зоне крана.

У кранов с гибкой подвеской стреловое оборудование комплектуется основной 21 и удлиненными не выдвижными и выдвижными стрелами с гуськами или без них, грузовым 26 и стреловым 16 полиспастами для подъема груза и стрелы 21 и специальным канатным устройством 19, предохраняющим стрелу от запрокидывания. Полиспаст 16 состоит из блоков 12, которые установлены на головке двуногой стойки и на специальной траверсе 18, связанной с головкой стрелы оттяжками 23, и стрелового каната 11, огибающего блоки двуногой стойки и траверсы. На некоторых кранах (например, КС-2561Д) траверсы нет, а блоки установлены на головке двуногой стойки и головке стрелы. На кранах этого типа устанавливают также башенно-стреловое оборудование.

У кранов с жесткой подвеской комплект стрелового оборудования состоит из телескопической стрелы с гуськами и без них и гидроцилиндров подъема стрелы и выдвижения ее секций.

В состав стрелового оборудования кранов обоих типов включены грузозахватные устройства, в качестве которых на автомобильных кранах используют крюковую подвеску 27 и значительно реже — грейферные ковши и магнитные шайбы. Крюковая подвеска состоит из блоков, траверсы и грузового крюка. Блоки крюковой подвески вместе с блоками головки стрелы и грузовым канатом 22 образуют грузовой полиспаст 26.

Краны оборудуют системой устройств и приборов, обеспечивающей их безопасную эксплуатацию (например, ограничителями грузоподъемности 20, сигнализаторами опасного напряжения 24).

|

3. Коррозия металлов. Способы защиты металлов от коррозии.

Ответ:

Коррозией называют самопроизвольное разрушение металлов и сплавов под влиянием окружающей среды.

Методы борьбы с коррозией:

Нанесение защитных покрытий;

Использование нержавеющих сталей;

Использование ингибиторов;

Создание контактов с более активным металлом.

Ингибитор (лат. inhibere — задерживать) — общее название веществ, подавляющих или задерживающих течение физиологических и физико-химических (главным образом ферментативных) процессов.

|

| 4. Основные причины травматизма при работе грузоподъемных машин. Ответ: Причинами травматизма при работе грузозахватных кранов являются: − неправильная строповка грузов; − применение неисправных грузозахватных приспособлений; − использование для строповки грузов проволоки; − нахождение людей в опасной зоне; − несоблюдение схем строповки или технологически карт при складировании грузов: − нахождение людей в полувагоне или в кузове автомобилей при подъеме груза краном; − неправильная установка кранов вблизи откосов, котлованов и траншей; − несоблюдение требований безопасности при работе стреловых самоходных кранов в близи ЛЭП. Одной из главных причин травматизма является неудовлетворительная организация безопасного производства работ кранами со стороны ИТР предприятия. Нередко лица ответственные за безопасное производство работ кранами не проводят инструктаж крановщиков и стропальщиков; допускают использование не соответствующих по грузоподъемности и характеру груза грузозахватных приспособлений и тары; не указывают крановщикам и стропальщикам место, порядок и габариты складируемых грузов; допускают к обслуживанию кранов в качестве стропальщиков, необученные рабочих. |

БИЛЕТ № 5

Дата добавления: 2018-05-02; просмотров: 2538; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!