Что собой представляет смесеобразование в дизелях?

ДЕПАРТАМЕНТ ОБРАЗОВАНИЯ И НАУКИ ТЮМЕНСКОЙ ОБЛАСТИ

ГАПОУ ТО «ТЮМЕНСКИЙ ЛЕСОТЕХНИЧЕСКИЙ ТЕХНИКУМ»

А. Л. Панов

Система питания дизельных двигателей

Учебное пособие по части курса

Двигатели внутреннего сгорания

Тюмень 2017

ББК 39.34

П16

П 16 Панов A. JI. Система питания дизельных двигателей: Учебное пособие по части курса Двигатели внутреннего сгорания / ГАПОУ ТО «ТЛТ». - Тюмень, 2017.

Рецензенты: преподаватель ГАПОУ ТО «ТЛТ» А. А. Сироткин, генеральный директор ООО «Строительные машины и механизмы» Е. Б. Зырянов

Учебное пособие по части курса Система питания дизельных двигателей включает в себя адаптированный конспект по теме Система питания дизельных двигателей, тестовые задания для самостоятельной подготовке по теме, рекомендуемый список литературы.

Материалы составлены в соответствии с ФГОС по специальности 23.02.04 Техническая эксплуатация подъемно-транспортных, строительных, дорожных машин и оборудования (по отраслям), утвержденного приказом Министерства образования и науки Российской Федерации № 386 от 22.04.2014 г. и с учетом особенностей обучения в ГАПОУ ТО «ТЛТ».

Адресовано студентам и преподавателям техникумов и колледжей технического профиля.

Печатается по решению Методического совета ГАПОУ ТО «Тюменский лесотехнический техникум» от «13» июня 2017 года протокол № 7

ББК 39.34

©А. Л. Панов, 2017

|

|

|

©ГАПОУ ТО «ТЛТ», 2017

СОДЕРЖАНИЕ

1 Адаптированный конспект по теме Система питания дизельных двигателей 4

1.1 Особенности смесеобразования в дизельных двигателях. Типы дизельных двигателей по смесеобразованию 4

1.2 Общее устройство и работа системы питания топливом четырехтактных автотракторных дизельных двигателей, основные части и их назначение 6

1.3 Устройство и работа многоплунжерных топливных насосов высокого давления 8

1.4 Привод топливного насоса 13

1.5 Автоматическая муфта опережения впрыска, ее устройство и работа 13

1.6 Особенность конструкции насоса распределительного типа 15

1.7 Особенности V - образного топливного насоса высокого давления 19

1.8 Назначение и типы форсунок 20

|

|

|

1.9 Устройство и работа форсунки 21

1.10 Регулирование давления впрыска 22

1.11 Назначение и типы регуляторов частоты вращения коленчатого вал 23

1.12 Однорежимный центробежный регулятор пускового двигателя 23

1.13 Устройство и работа всережимного регулятора 25

1.14 Понятие о двухрежимном регуляторе 28

1.15 Назначение, типы, устройство и работа топливоподкачивающих насосов 30

1.16 Особенности устройства и работы топливных и воздушных фильтров дизельных двигателей 33

1.17 Устройство и работа турбокомпрессора 38

2 Тесты для самоконтроля по теме Система питания дизельных двигателей 39

|

|

|

Литература 60

1 Адаптированный конспект по теме Система питания дизельных двигателей

1.1 Особенности смесеобразования в дизельных двигателях. Типы дизельных двигателей по смесеобразованию

Смесеобразование в дизелях.

Процесс смесеобразования проходит в течение короткого (20...60° угла поворота коленчатого вала) промежутка времени внутри цилиндра, когда поршень находится вблизи ВМТ. К началу подачи топлива в конце такта сжатия давление в цилиндре составляет примерно 3,0...3,5 МПа, а температура - 700...900 К. Смесеобразование в этом случае представляет собой процесс испарения мелко распыленного топлива и перемешивание его паров с воздухом.

Для приготовления рабочей смеси в дизеле отводится очень короткий промежуток времени, так как сразу после начала впрыскивания начинается сгорание и остаток топлива подается в уже горящую среду. Каждая частица топлива должна войти в соприкосновение с воздухом как можно скорее, чтобы выделение теплоты произошло в начале хода расширения.

Для удовлетворения этих требований необходимо организовать интенсивно направленное движение воздуха таким образом, чтобы с определенной дозой топлива смешивалось необходимое количество воздуха.

|

|

|

Для повышения экономичности цикла необходимо, чтобы все топливо сгорело при нахождении поршня вблизи ВМТ, так как в этом случае объем цилиндра минимальный и площадь теплоотдачи также минимальна, следовательно, большую долю теплоты можно перевести в полезную работу.

Горючая смесь, приготовленная в условиях ограниченного времени и пространства, как правило, неоднородна. Для улучшения смесеобразования и повышения однородности смеси дизеля работают с коэффициентом избытка воздуха в пределах а = 1,4...1,7 (большее значение а соответствует работе дизелей с турбонаддувом). Равномерное распределение топлива по объему камеры сгорания осуществляется за счет кинетических энергий распыленного топлива и движущегося воздуха. Направленность и кинетическая энергия движения воздуха обусловлены формой камеры сгорания и скоростью движения поршня, а равномерность распределения топлива в воздухе — давлением впрыскивания и направленностью топливного факела (либо факелов) по отношению к стенкам камеры сгорания и движущегося воздуха. Воспламенение топлива при всех способах смесеобразования происходит уже на начальной фазе впрыскивания и продолжается в течение всего периода впрыскивания.

Следует отметить, что процесс смесеобразования особенно интенсивно происходит в начале видимого сгорания топлива, так как в этом случае значительно увеличивается температура цикла, что резко ускоряет процессы нагревания и испарения частиц топлива.

Типы дизельных двигателей по смесеобразованию. В современных дизелях находит применение объемное (рис. 1 а), объемно-пленочное (рис. 1 б), пленочное, вихрекамерное и предкамерное смесеобразование (рис. 1 в). Способ смесеобразования обусловлен формой камеры сгорания, которая в сочетании с топливоподающей аппаратурой определяет условия смесеобразования и сгорания в дизеле.

Двигатель с непосредственным впрыскиванием (рис.1 а, б) обеспечивает наиболее экономичное протекание цикла и хорошие пусковые свойства. На таких двигателях устанавливаются, как правило, многоструйные форсунки с высоким давлением впрыскивания (18,5...20 МПа). В двухтактных дизелях давление впрыскивания может составлять 50...100 МПа.

Разделенные камеры обычно состоят из двух полостей: полость над поршнем (основная камера) и дополнительная полость в головке (рис.1 в) (вихревая камера или предкамера). Полости соединены между собой одним или несколькими каналами. Двигатели с такими камерами называют вихрекамерными или предкамерными. В них более плавно нарастает давление в цилиндрах (мягкая работа двигателя), но цикл протекает менее экономично, так как по сравнению с непосредственным впрыскиванием увличивается площадь теплоотдачи при сгорании топлива и теряется часть энергии газов при переходе из одной камеры в другую через соединяющие каналы вследствие гидравлического сопротивления. Форсунки, как правило, одноструйные и рассчитаны на давление 12,5... 15 МПа.

Рисунок 1 - Камеры сгорания дизелей:

а — ЯМЗ-236М2; б — ЗИЛ-645; в — вихревого типа; 1, 7 — форсунки; 2, 6 — головки цилиндров; 3, 5 — камеры сгорания; 4 — поршень; 8 — пристеночная струя топлива; 9 — объемная струя топлива; 10 — основная камера; 11 — канал; 12 — дополнительная камера.

1.2 Общее устройство и работа системы питания топливом четырехтактных автотракторных дизельных двигателей, основные части и их назначение

Основными частями системы питания дизельного двигателя являются:

фильтры тонкой очистки;

форсунки;

топливопроводы низкого давления;

топливопроводы высокого давления;

насос высокого давления;

топливоподкачивающий насос;

топливный бак;

фильтр грубой очистки.

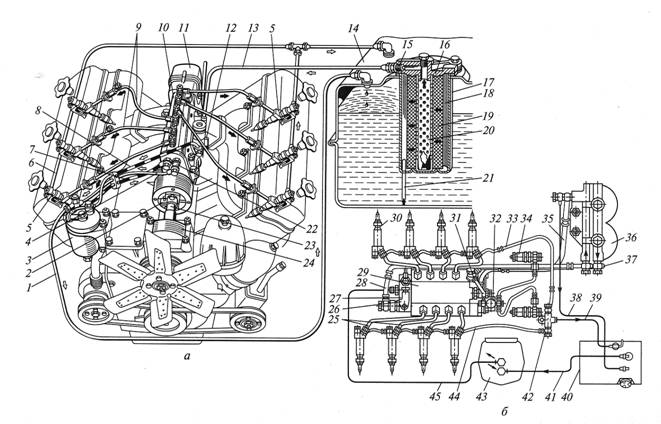

Взаимодействие механизмов и узлов топливной аппаратуры, а также циркуляция топлива в них происходят следующим образом (рис. 2 а). Топливоподкачивающий насос 12 низкого давления через топливопровод 13 засасывает топливо из бака 14 через фильтр 17 грубой очистки и нагнетает его под избыточным давлением по топливопроводу 8 в фильтр 3 тонкой очистки.

Рисунок 2 - Схемы систем питания дизелей:

а - ЯМЗ-2Э6М2; б - КамАЗ-740; 1, 4, 6, 33, 35, 38, 39, 44 - сливные топливопроводы; 2 — муфта опережения впрыскивания топлива; 3, 36 - фильтры тонкой очистки; 5, 30 - форсунки; 7, 8, 13,28, 31, 37, 41, 45 - топливопроводы низкого давления; 9, 25 — топливопроводы высокого давления; 10, 29 — насосы высокого давления; 11 — крышка всережимного регулятора; 12, 27 — топливоподкачивающие насосы; 14, 40 — топливные баки; 15 — штуцер; 16 — крышка фильтра; 17, 43 — фильтры грубой очистки; 18 — корпус фильтра; 19 — фильтрующий элемент; 20 — каркас фильтрующего элемента; 21 — топливозаборная трубка; 22 - перепускной клапан; 23 - вал; 24 - крышка подшипников; 26 — насос ручной подкачки топлива; 32 — магнитный клапан; 34 — факельные свечи; 42 — тройник.

Из этого фильтра по топливопроводу 7 топливо поступает к насосу высокого давления, откуда оно под большим давлением по топливопроводам 9 подается в соответствии с порядком работы дизеля к его форсункам 5, через которые впрыскивается в цилиндры. Так как насос низкого давления подает больше топлива, чем это необходимо для работы дизеля, то часть топлива, не использованного в насосе высокого давления, через перепускной клапан 22 по сливным топливопроводам 4 и 1 отводится обратно в бак. Просочившееся через зазоры в деталях форсунок 5 топливо сливается в бак по сливным топливопроводам 6. При этом неиспользованное топливо обеспечивает смазывание и охлаждения деталей насоса и форсунки.

В дизелях семейства КамАЗ-740 (рис. 2, б) топливо из бака 40 под действием разрежения, создаваемого топливоподкачивающим насосом 27 низкого давления, проходит фильтры 43 грубой и 36 тонкой очистки.

По топливопроводам 41, 45, 28 и 37 магистрали низкого давления топливо поступает к насосу 29 высокого давления и от него по топливопроводам 25 высокого давления подается к форсункам 30 в соответствии с порядком работы дизеля. Неиспользованное топливо и попавший в систему воздух отводятся через перепускной клапан насоса высокого давления и клапан-жиклер фильтра тонкой очистки по сливным топливопроводам 35 и 38. Из форсунок лишнее топливо по топливопроводам 44 и 33 поступает в бак через тройник 42 и топливопровод 39.

1.3 Устройство и работа многоплунжерных топливных насосов высокого давления.

Насос высокого давления предназначен для точного дозирования топлива и подачи его в определенный момент под высоким давлением к форсункам.

По расположению секций насосы подразделяются на рядные, V - образные и распределительные.

Основными частями рядного топливный насос высокого давления являются:

корпус насоса;

рейка;

перепускной клапан;

плунжер;

штуцер;

регулятор;

кулачковый вал;

толкатель;

пружины;

крышка;

нагнетательный клапан;

седло;

гильза;

болт регулировочный.

Рисунок 3 - Топливный насос высокого давления дизеля ЯМЭ-236М2:

1— корпус насоса; 2, 29, 37 — винты; 3 — рейка; 4: — зубчатый венец; 5 — перепускной клапан; б— плунжер; 7— штуцер; 8 — пробка; 9— корпус регулятора; 10 — тяга; 11 — шестерня; 12 — кулачковый вал; 13 — привалочная плоскость; 14 — эксцентрик; 15 ролик; 16 — поворотная втулка; 17 — выступы плунжера; 18 — толкатель; 19 — кулачки; 20 — подшипник; 21 — опорные пальцы; 22, 32, 38 — пружины; 23, 26 — соответственно ведущая и ведомая полумуфты; 24 — крышка; 25 — грузы; 27 — ось; 28, 39 — тарелки; 30 — отводящий канал; 31 — упор; 33 — нагнетательный клапан; 34 — седло; 35 — гильза; 36 — подводящий канал; 40 — болт регулировочный.

При вращении кулачкового вала 12 (рис. 3) насоса выступ кулачка 19 набегает на роликовый толкатель 18, который через болт 40 воздействует на плунжер 6 и перемещает его вверх. Когда выступ кулачка выходит из-под ролика толкателя, пружина 38, упирающаяся в тарелки 39 и 28, возвращает плунжер в первоначальное положение.

При перемещении рейки 3 вдоль ее оси втулка 16 поворачивается на гильзе и, действуя на выступы 17 плунжера, поворачивает его, в результате чего изменяется количество топлива, подаваемого к форсункам.

Работа насоса высокого давления плунжерного типа, установленного на дизелях ЯМЗ-236М2, -238М2, Д-245.12, КамАЗ-740 и ЗИЛ-645, состоит из наполнения надплунжерного пространства топливом с частичным его перепуском, подачи топлива под давлением к форсункам, отсечки и перепуска его в сливной топливопровод. При работе'двигателя рейка топливного насоса перемещается в соответствии с изменением подачи топлива, при этом одновременно поворачиваются плунжеры всех секций.

Рисунок 4 - Схема работы ;секции насоса высокого давления:

а - впуск (наполнение); б — начало подачи; в — конец подачи; 1 — плунжер; 2 — паз; 3 — выпускное отверстие; 4 — сливной канал; 5 — пружина; 6 — нагнетательный клапан; 7 — разгрузочный поясок; 8 — надплунжерное пространство; 9 — впускное отверстие; 10 — подводящий канал; 11 — корпус насоса; 12 — гильза; 13 — винтовая кромка.

Ввиду того, что все секции работают одинаково, рассмотрим работу насоса на примере одной из секций дизеля ЯМЗ-236М2. При движении плунжера 1 вниз (рис. 4, а) внутреннее пространство гильзы 12 наполняется топливом из подводящего канала 10 корпуса 111 насоса. При этом открывается впускное отверстие 9, и топливо поступает в надплунжерное пространство 8.

Затем под действием кулачка плунжер начинает подниматься вверх (рис. 4, б), перепуская топливо обратно в подводящий канал 10 до тех пор, пока верхняя кромка плунжера 1 не перекроет впускное отверстие 9 гильзы. После перекрытия этого отверстия давление топлива резко возрастает, и при 1,2... 1,8 МПа топливо, преодолевая усилие пружины 5, поднимает нагнетательный клапан 6 и поступает в топливопровод.

Дальнейшее перемещение плунжера вверх вызывает повышение давления (до 16,5+05 МПа), которое превышает давление, создаваемое пружиной форсунки, в результате чего игла форсунки приподнимается и происходит впрыскивание топлива в камеру сгорания. Подача топлива продолжается до тех пор, пока винтовая кромка 13 (рис. 4, в) плунжера не откроет выпускное отверстие 3 в гильзе, в результате чего давление над плунжером резко падает, нагнетательный клапан 6 под действием пружины закрывается и надплунжерное пространство разъединяется с топливопроводом высокого давления. При дальнейшем движении плунжера вверх топливо перетекает в сливной канал 4 через продольный паз 2 и винтовую кромку 13 плунжера.

Изменение количества топлива, подаваемого секцией за один цикл, происходит в результате поворота плунжера 1 зубчатой рейкой. При различных углах поворота плунжера благодаря винтовой кромке смещаются моменты открытия выпускного отверстия. При; этом, чем позднее открывается выпускное отверстие, тем большее количество топлива может быть подано к форсункам.

На рисунке 5 показаны следующие положения винтовой кромки плунжера за цикл работы топливной секции:

- положение а — максимальная подача топлива и наибольший активный ход плунжера 1. В этом случае расстояние h от винтовой кромки 5 плунжера до выпускного отверстия 2 будет наибольшим;

- положение б — промежуточная подача, так как при повороте плунжера по часовой стрелке расстояние h уменьшается и выпускное отверстие открывается раньше;

- положение в — нулевая подача топлива. Плунжер повернут так, что его продольный паз 3 расположен напротив выпускного отверстия 2 (h = 0), в результате чего при перемещении плунжера вверх топливо вытесняется в сливной канал, подача топлива прекращается и двигатель останавливается.

Рисунок 5 - Схема изменения подачи топлива:

а — максимальная подача; б — промежуточная подача; в — нулевая подача; 1 — плунжер; 2 — выпускное отверстие; 3 — продольный паз; 4 — впускное отверстие; 5 — винтовая кромка; h — расстояние от впускного отверстия до винтовой кромки плунжера.

Момент начала подачи топлива каждой секцией по углу поворота коленчатого вала изменяют регулировочным болтом 40 (рис. 3) с контргайкой, ввернутым в толкатель. При вывертывании болта верхний торец плунжера раньше перекрывает впускное отверстие 4 (рис. 5) гильзы и топливо раньше подается к форсунке, т. е. угол начала подачи топлива увеличивается. При ввертывании болта в толкатель этот угол уменьшается и топливо к форсунке подается с запаздыванием.

1.4 Привод топливного насоса

Привод топливных насосов дизелей осуществляется от коленчатого вала при помощи шестерен распределения у двигателей А-41,А-01,Д- 65Н, Д - 240, Д - 37Е через шлицевую шайбу и втулку; у двигателей ЯМЗ, СМД - 60, КамАЗ - 740, ЗИЛ - 645, Д - 245.12 через муфту опережения впрыска; у двигателя Д - 160 от вала привода насоса и регулятора.

1.5 Автоматическая муфта опережения впрыска, ее устройство и работа

Автоматическая муфта опережёния впрыскивания топлива изменяет угол опережения впрыскивания топлива в зависимости от частоты вращения коленчатого вала.

Основными частями автоматической муфты опережения впрыскивания топлива являются:

- ведомая полумуфта;

- ось груза;

- пружина;

- ведущая полумуфта;

- корпус;

- палец ведущей полумуфты;

- груз;

- проставка.

Во время работы двигателя ведущая полумуфта (рис. 6) пальцами 14 через проставки 19 нажимает на криволинейную поверхность А грузов 15. Усилие через оси 2 передается ведомой полумуфте 1, а от нее кулачковому валу насоса. При увеличении частоты вращения коленчатого вала грузы, преодолевая сопротивление пружин, расходятся под действием возникающих центробежных сил.

Рисунок 6 - Автоматическая муфта опережения впрыскивания топлива:

а — конструкция; б — детали; 1 — ведомая полумуфта; 2 — ось груза; 3 — уплотнительное кольцо; 4 — пружина; 5 — ведущая полумуфта; 6 — винт; 7 — втулка ведущей полумуфты; 8 и 12 — самоподжимные манжеты; 9 — гайка крепления муфты; 10 — ступица ведомой полумуфты, 11 — шип; 13 — корпус; 14 — палец ведущей полумуфты; 15 — груз; 16 — пружинная шайба; 17 — шпонка; 18 — кулачковый вал топливного насоса; 19 — проставка.

При расхождении грузы поворачиваются вокруг осей ведомой полумуфты и проставки скользят по криволинейной поверхности грузов. В этом случае расстояние между осями грузов и пальцами ведущей полумуфты уменьшается, пружины сжимаются и ведомая полумуфта поворачивается по ходу вращения вместе с кулачковым валом. В результате этого топливо раньше поступает в цилиндры двигателя, т. е. увеличивается угол опережения впрыскивания топлива.

При уменьшении частоты вращения коленчатого вала грузы сходятся, пружины разжимаются и поворачивают ведомую полумуфту в противоположную сторону (против вращения кулачкового вала), что вызывает уменьшение угла опережения впрыскивания топлива.

Автоматическая муфта изменяет угол опережения впрыскивания топлива на 10-14°.

1.6 Особенность конструкции насоса распределительного типа

Особенность конструкции насоса распределительного типа состоит в том, что плунжерная пара подает топливо не в один цилиндр, как у рядного многоплунжерного насоса, а в несколько, Поэтому плунжер этого насоса совершает не только возвратно-поступательное движение, но и вращается вокруг своей оси, подводя топливо поочередно к цилиндрам двигателя. Если распределительный насос V-образного двигателя имеет две секции, то каждая секция подает топливо в свой ряд цилиндров. Диаметр плунжера насосов разных моделей — 8... 10 мм, ход плунжера — 8 мм.

Основа насосной секции — плунжерная пара. Внутри гильзы 4 (рис. 7) вдоль продольной оси проходит обработанное отверстие, закрытое сверху колпачком. В верхней части гильзы имеются впускные отверстия 3, по которым

топливо поступает внутрь гильзы, и нагнетательные каналы 14, соединяющие центральное отверстие гильзы с наклонными каналами, просверленными в головке 2 секции насоса. По этим каналам топливо направляется через штуцер 1 и топливопровод высокого давления к форсунке. Чтобы наклонные каналы гильзы и головки секции совпадали, гильза прикреплена к головке штифтом и соединительной гайкой. С наружной стороны гильзы уплотнены резиновыми кольцами.

Распределительные насосы комплектуют неразъемными секциями, в которых головка и гильза выполнены как одна деталь.

Книзу наружный диаметр гильзы уменьшается. На гильзу надета зубчатая втулка 7, приводящая во вращение1 плунжер от вала регулятора через промежуточную шестерню 6.

Рисунок 7 - Секция распределительного топливного насоса:

1 — штуцер; 2 — головка насоса; 3 — впускное отверстие; 4 — гильза плунжера; 5 — плунжер; 6 — промежуточная шестерня; 7 — зубчатая втулка: 8 — пружина; 9 — кулачок; 10— толкатель; 11 — болт толкателя; 12 — рычаг поводка дозатора; 13 — дозатор; 14 — нагнетательный канал; 15 - обратный клапан; 16 — нагнетательный клапан; 17 — упор нагнетательного клапана.

В средней части гильзы выполнена выемка, в которую вставлен дозатор 13, изменяющий количество подаваемого топлива насосной секцией.

У плунжера в верхней части находятся одно осевое и два радиальных сверления, а в нижней — наружная кольцевая выточка под тарелку пружины и грани под втулку 7. Вниз плунжер перемещает пружина 8, а вверх — толкатель 10.

Толкатель установлен в расточке корпуса топливного насоса. К нижней части корпуса толкателя прикреплен ролик, свободно вращающийся на оси. Толкатель перемещается вверх под действием кулачкового вала.

Кулачковый вал вращается в шариковых подшипниках, установленных в нижней части корпуса топливного насоса. В двух- и четырехцилиндровом двигателях вал снабжен одним кулачком, а в шестицилиндровом — двумя кулачками. На каждом кулачке имеется столько выступов, сколько цилиндров он обеспечивает топливом. Например, в шестицилиндровом двигателе каждый кулачок 9 снабжен тремя выступами. В таком насосе за один оборот кулачкового вала плунжер сделает три двойных хода и один оборот вокруг своей оси. В четырехцилиндровом двигателе кулачок имеет четыре выступа.

В головке секции насоса шестицилиндрового двигателя закреплены три штуцера 1, а четырехцилиндрового — четыре. Внутри каждого из них находится обратный 15 и нагнетательный 16 клапаны, каждый из которых пружиной прижат к седлу.

Во время движения плунжера 3 (рис. 8, а) вниз в полости гильзы 4 образуется разрежение, и через открывшееся впускное окно 2 эта полость заполняется топливом. При подъеме плунжера вверх топливо частично вытесняется через впускное отверстие гильзы. В момент перекрытия верхней кромкой плунжера впускного отверстия гильзы давление топлива в гильзе начинает возрастать. Когда верхнее радиальное отверстие (распределительный канал 6) вращающегося плунжера совпадет с одним из нагнетательных каналов гильзы, произойдет подача топлива через штуцер 1 и топливопровод высокого давления к форсунке (рис. 8, б). При нагнетании топлива клапаны 5 приподнимаются на 0,5...06 мм и пропускают топливо к форсунке.

Подача топлива продолжается до выхода нижнего радиального (отсечного) отверстия 9 плунжера из дозатора 8 (рис. 8, в). В момент отсечки клапаны 5 и 7 опускаются (рис. 8, г). Нагнетательный клапан садится на седло, но по инерции часть топлива проходит через отверстие клапана 5, отжимая обратный клапан (рис. 8, д). Вследствие этого давление в топливопроводе резко снижается, что способствует четкому прекращению впрыскивания топлива форсункой.

Рисунок 8 - Схема работы секции распределительного насоса:

а — всасывание топлива; б — нагнетание; в— конец подачи топлива; г — отсечка топлива; д - разгрузка топливопровода высокого давления; 1 — штуцер; 2— впускное отверстие гильзы; 3 — плунжер; 4 — гильза; 5 — нагнетательный клапан; 6 - распределительный канал; 7 — обратный клапан; 8 — дозатор; 9 — отсечное отверстие.

Конец впрыскивания, а следовательно, и количество подаваемого топлива изменяют перемещением дозатора по плунжеру. Чем выше расположен дозатор, тем позже наступает отсечка и тем большее количество топлива подается секцией. При перемещении дозатора вниз до упора подача топлива выключается.

Начало подачи топлива насосной секцией при работе двигателя зависит от действия муфты автоматического: опережения подачи топлива, которая смонтирована в задней части насоса.

Муфта автоматического изменения угла начала подачи топлива обеспечивает оптимальный угол опережения впрыскивания топлива в цилиндры с изменением частоты вращения коленчатого вала двигателя. По мере возрастания частоты вращения коленчатого вала этот угол автоматически увеличивается.

1.7 Особенности V - образного топливного насоса высокого давления

Применение V - образных насосов позволяет уменьшить длину кулачкового вала, повысить его жесткость и увеличить давление впрыскивания до 70 МПа,

Угол развала секций топливного насоса высокого давления дизеля КамАЗ- 740.10 (рис. 9) составляет 75°. В корпусе 1 насоса на роликоподшипниках 28 установлен кулачковый вал 29, уплотняемый самоподжимной манжетой 26. На переднем конце (со стороны привода) кулачкового вала на шпонке 25 укреплена муфта 23 регулировки опережения впрыска топлива, удерживаемая от смещения гайкой 24, а на заднем конце — ведущее зубчатое колесо 2. На шпонке 5 установлены фланец 4 зубчатого колеса и эксцентрик 6 привода топливоподкачивающего насоса; гайка 7 удерживает эти детали от смещения. Движение от фланца к зубчатому колесу 2 передается через резиновые сухари 3, далее к промежуточному колесу 8, укрепленному на пальце 9, и к зубчатому колесу 11 привода всережимного регулятора. Задний торец насоса закрыт крышкой 10 регулятора, на которой расположен топливоподкачивающий насос. На переднем торце корпуса насоса установлен перепускной клапан 20. Сверху насос закрыт крышкой 18, на которой находится рычаг управления регулятором. В насосе имеются две рейки— левая и правая 22, соединенные общим рычагом 40. В зависимости от числа цилиндров двигателя в корпусе насоса расположено до восьми секций, установленных в отдельных корпусах 36.

Рисунок 9 - Топливный насос высокого давления двигателя КамАЗ-740.10:

а — продольный разрез; б — поперечный разрез; 1;— корпус; 2 — зубчатое колесо; 3 — сухарь; 4 — фланец шестерни; 5 и 25 - шпонки; 6 — эксцентрик привода топливоподкачивающего насоса; 7 и 24 — гайки; 8 — промежуточное зубчатое колесо; 9 и 17— пальцы; 10 — крышка регулятора; 11 — зубчатое колесо регулятора; 12 — державка грузов; 13 — ось грузов; 14 — груз; 15 — упорный шарикоподшипник; 16 - муфта; 18 — верхняя крышка; 19 — рычаг пружины; 20 — перепускной клапан; 21— втулка рейки; 22 — рейка; 23 — муфта регулирования опережения впрыскивания топлива; 26 — самоподжимная манжета; 27 — крышка подшипника; 28 — роликоподшипник; 29 — кулачковый вал; 30 — ролик толкателя; 31 — упорная втулка; 32 — пята толкателя; 33 - пружина; 34 — плунжер; 35 — впускное отверстие; 36 — корпус секции; 37 — нагнетательный клапан; 38 — штуцер; 39 - втулка (гильза) плунжера; 40 — рычаг реек.

Насосная секция работает так же, как и насосная секция топливного насоса высокого давления дизельного двигателя ЯМЗ-2Э6М, с той лишь разницей, что давление впрыскивания топлива увеличено до 18 МПа.

1.8 Назначение и типы форсунок

Форсунка обеспечивает впрыскивание топлива под определенным давлением, распыливание топлива; и четкую отсечку подачи в конце впрыскивания. На дизелях применяют форсунки нескольких типов: открытые и закрытые, с распылителем, имеющим одно отверстие (сопло) или несколько. Закрытые форсунки могут быть штифтовые или бесштифтовые. На дизелях ЯМЗ- 236М, КамАЗ-740.10 и ЗИЛ-645 и др. кроме СМД - 14 применяют закрытые бесштифтовые форсунки.

1.9 Устройство и работа форсунки

Основными частями форсунки дизеля являются:

- колпак;

- регулировочный винт;

- контргайка;

- пружина;

- сетчатый фильтр;

- штуцер для подсоединения топливопровода;

- штанга;

- корпус форсунки;

- игла распылителя;

- корпус распылителя;

- гайка распылителя.

Топливо подводится к форсунке (рис. 10) через штуцер 7 с сетчатым фильтром 6 и поступает по наклонному каналу 9 в кольцевую проточку распылителя. Затем топливо по каналам проходит в кольцевую полость 15, расположенную под утолщенной частью иглы. Топливо, поступающее в полость 15, находится под давлением, создаваемым насосом, и, в свою очередь, давит на нижний конус иглы. Сопла распылителя открываются тогда, когда давление топлива в полости 15 и на нижнем конусе иглы превысит сопротивление пружины 4. В этот момент топливо впрыскивается в камеру сгорания. После чего давление в полости 15 снижается, и под действием пружины игла плотно садится на седло в распылителе.

Рисунок 10 - Форсунка дизеля А-41:

а — устройство; б — схема работы; 1 - колпак; 2 - регулировочный винт; 3 — контргайка; 4 — пружина; 5 — тарелка; 6 — сетчатый фильтр; 7 - штуцер для подсоединения топливопровода; 8 - штанга; 9 - канал подвода топлива в распылитель; 10 — корпус форсунки; 11 }— игла распылителя; 12 - корпус распылителя; 13 — гайка распылителя; 14 — прокладка; 15 — камера распылителя.

1.10 Регулирование давления впрыска

Затяжка пружины 4 (рис. 10) изменяется регулировочным винтом 2 при ослабленной контргайке 3. Более сильная затяжка пружины приводит к повышению давления и запаздыванию впрыскивания, а менее сильная — к уменьшению давления и опережению впрыскивания. Топливо, которое просочилось между иглой и распылителем, отводится в полость пружины, затем через отверстие в стакане поступает в сливную трубку, соединенную с отверстиями колпака 1 форсунки. Форсунка двигателя КамАЗ-740.10 имеет несколько иное устройство и работает аналогично рассмотренной, а регулировка давления впрыска осуществляется подкладыванием регулировочных шайб под пружину.

1.11 Назначение и типы регуляторов частоты вращения коленчатого вала

Регулятор частоты вращения коленчатого вала изменяет подачу топлива в зависимости от нагрузки двигателя, поддерживая заданную частоту вращения коленчатого вала.

На автотракторных дизелях применяются двухрежимные (ЗИЛ - 645) и всережимные регуляторы частоты вращения коленчатого вала. На бензиновых двигателях применяются однорежимные регуляторы, которые являются ограничителями частоты вращения коленчатого вала.

1.12 Однорежимный центробежный регулятор пускового двигателя

Однорежимный регулятор двигателя ПД-10У (рис. 11) устроен и работает следующим образом.

Во время работы двигателя вращение коленчатого вала через шестерни распределения передается валику 16 регулятора. Вместе с валиком вращается ведущий диск 20 с шариками 18. Под действием центробежной силы шарики начинают расходиться и, перемещаясь по наклонной плоскости подвижного диска 17, стремятся передвинуть его вправо. Этому противодействует через двуплечий рычаг 11 пружина 6. Диск 17 перемещается до тех пор, пока не установится равновесие между центробежной силой и усилием пружины 6.

Если нагрузка двигателя уменьшится, частота вращения коленчатого вала, а следовательно, и валика 16 возрастет. Вследствие увеличения центробежной силы шарики раздвинутся, и подвижный диск 17, передвигаясь вправо, шариковым упором 13 повернет рычаг 11 вместе с осью 12. При этом плечо рычага 11 сожмет пружину 6. Вместе с осью 12 повернется рычаг 9, который при помощи шарнирной тяги 3 и рычажка 2 прикроет дроссельную заслонку 1, уменьшая количество горючей смеси, поступающей в цилиндр двигателя. Поэтому заметного повышения первоначальной частоты вращения коленчатого вала двигателя не произойдет.

Рисунок 11 - Однорежимный шариковый центробежный регулятор пускового двигателя ПД-10У:

1 — дроссельная заслонка; 2 — рычажок с поводком; 3 — тяга; 4 — промежуточная плита; 5 — втулка пружины; 6 — пружина; 7 — корпус регулятора; 8 — регулировочный болт; 9 — наружный рычаг регулятора; 10 — контргайка регулировочного болта; 11 — двуплечий рычаг; 12 — ось рычагов регулятора; 13 — шариковый упор; 14 — шайба; 15 — отверстие в ступице; 16 5— валик регулятора; 17 — подвижной диск; 18 — шарик; 19 — опорный диск; 20 — ведущий диск; 21 — шестерня привода регулятора; 22 — передняя половина картера.

Если нагрузка двигателя увеличится, частота вращения коленчатого вала несколько понизится. При этом уменьшится центробежная сила и, следовательно, расхождение шариков. Тогда под действием пружины диск 17 переместится влево, и рычаг 9 повернется, увеличивая открытие дроссельной заслонки. Поэтому количество горючей смеси, поступающей в цилиндр, увеличится, и заметного снижения первоначальной частоты вращения коленчатого вала двигателя не произойдет.

При работе двигателя на регуляторе без нагрузки (холостой ход) частота вращения несколько повышается (на 8 - 11%). Эту частоту вращения называют максимальной частотой вращения на холостом ходу.

Частота вращения коленчатого вала двигателя, которую регулятор стремится сохранить, зависит от упругости пружины 6. Поэтому при изменении регулировочным винтом 8 степени сжатия, а следовательно, и упругости пружины изменится частота вращения, поддерживаемая регулятором.

1.13 Устройство и работа всережимного регулятора

Основными частями всережимного регулятора 4УТНМ являются:

- грузы;

- муфта;

- болт номинальной подачи топлива;

- основной и промежуточный рычаги;

- рейка насоса;

- пружины регулятора обогатителя;

- винт максимальной частоты вращения;

- винт прекращения подачи топлива;

- рычаг управления подачей топлива.

При пуске двигателя рычаг 10 (рис. 12, а) управления поворачивается до упора в винт 11 и через рычаг 9 растягивает пружины 7 и 8. Пружина регулятора перемещает основной рычаг 4 до упора в головку болта 3, а пружина обогатителя перемещается вперед (на рисунке — вправо), обеспечивая увеличение цикловой подачи топлива, необходимого для пуска двигателя. При пуске двигателя грузы регулятора под действием центробежной силы расходятся и выступами перемещают муфту 2, а вместе с ней промежуточный рычаг и рейку назад, уменьшая подачу топлива.

Рисунок 12 - Схемы работы малогабаритного регулятора 4УТНМ:

а и б — при пуске и остановке двигателя; в — при номинальной нагрузке; г - при перегрузке; 1 - груз; 2 - муфта; 3 - болт номинальной подачи топлива; 4 и 5 — основной и промежуточный рычаги; 6 — рейка насоса; 7 и 8 — пружины регулятора обогатителя; 9 - рычаг; 10 - рычаг управления; 11 - винт максимальной частоты вращения; 12 — соединительный болт; 13 — винт прекращения подачи топлива; 14 — рычаг управления подачей топлива; 15 — шток корректора.

Если рычаг 14 управления подачей топлива отклонить в сторону выключения подачи (рис. 12, б) вверх до отказа, то пружина 7 регулятора сначала полностью сожмется и будет толкать основной рычаг 4 влево до упора в винт 13 прекращения подачи топлива. Вместе с основным рычагом влево переместятся промежуточный рычаг и связанная с ним рейка топливного насоса посредством болта 12. Подача топлива прекращается и двигатель останавливается.

Когда двигатель нагружен полностью (рис. 12, в), частота вращения коленчатого вала по сравнению с недогрузкой снижается и соответственно центробежная сила грузов уменьшается. Под действием пружины регулятора промежуточный и основной рычаги перемещаются вперед до касания основного рычага в головку болта 3. В действительности (в полевых условиях) нагрузка на дизель постоянно меняется и рейка б топливного насоса постоянно колеблется вместе с основным рычагом 4, который периодически касается головки болта 3 номинальной подачи топлива. Такое положение в регуляторе соответствует номинальной нагрузке и более экономичной работе дизеля.

Если нагрузка в среднем постоянная, то между усилием пружины регулятора и центробежной силой грузов устанавливается равновесие, частота вращения коленчатого вала при этом номинальная. При изменении внешней нагрузки равновесие нарушается, промежуточный рычаг перемещается вместе с

рейкой насоса, изменяя подачу топлива, и равновесие восстанавливается снова.

Если двигатель перегружен (рис. 12, г), то частота вращения коленчатого вала падает, центробежная сила грузов ослабевает настолько, что пружина корректора, упираясь с помощью штока 15 в основной рычаг, перемещает промежуточный рычаг 5 и рейку 6 вправо, дополнительно повышая подачу топлива. При этом растет вращающий момент двигателя и преодолевается перегрузка. Корректор — это устройство для изменения цикловой подачи топлива по сравнению с ее номинальным значением. С помощью него можно увеличить подачу топлива на 15...20 % по сравнению с подачей топлива при номинальной нагрузке.

Перемещением рычага 14 управления подачей топлива изменяют степень растяжения пружины 7 регулятора и, следовательно, заданный скоростной режим двигателя. Во время работы трактора при неполной нагрузке целесообразно для экономии топлива выбирать пониженный скоростной режим двигателя.

1.14 Понятие о двухрежимном регуляторе

Работа двухрежимного регулятора заключается в следующем (рис. 13). Перед пуском дизеля двуплечий рычаг 6 подачи топлива устанавливают на максимальную подачу I; при этом кулиса 5 опускается вниз, а рейка 2 насоса регулировочным винтом 1 соприкасается с упором. При помощи этого винта регулируется пусковая подача топлива, которая в 1,5 —2 раза больше, чем максимальная цикловая подача топлива.

Во время пуска дизеля грузы 10 под действием центробежных сил расходятся, сжимая пружину 13 холостого хода. При этом рычаги 19 по направляющей 8 перемещают муфту 7 влево, которая через двуплечий рычаг 4 выдвигает рейку 2 насоса вправо, уменьшая подачу топлива и снижая частоту вращения коленчатого вала. При этом сжатая пружина 3 обеспечивает обратное перемещение кулисы 5 в рычаге 4. Ограничение частоты вращения достигается в результате того, что центробежные силы грузов оказываются недостаточными, чтобы преодолеть дополнительное усилие внутренних пружин 16 и 17. При уменьшении частоты вращения усилие пружины 13 холостого хода становится больше центробежных сил, грузы 10 опускаются и муфта 7 через двуплечий рычаг 4 перемещает рейку в направлении увеличения подачи топлива. Следовательно, первая система двухрежимного регулятора обеспечивает устойчивую работу дизеля при частотах вращения коленчатого вала на холостом ходу. При этом массы грузов и затяжку гайкой 15 слабой пружины 13 холостого хода подбирают так, чтобы равновесие системы, характеризующееся равенством приведенной к муфте центробежной силы и силы затяжки пружины, имело место в указанных диапазонах частоты вращения коленчатого вала.

При переходе на нагрузочные режимы дизеля регулятор практически отключается, а необходимая частота вращения коленчатого вала обеспечивается рычагом 6, связанным с педалью подачи топлива. Максимальная цикловая подача топлива ограничивается упорным винтом, ввернутым в корпус регулятора. Например, при увеличении частоты ращения коленчатого вала перестановкой рычага 6 подачи топлива в положение II или одно из промежуточных положений грузы 10 расходятся, сжимая слабую пружину 13 холостого хода. Достигнув тарелки 12 жесткой пружины 17, дальнейшее перемещение грузов прекращается. Это связано с тем, что центробежной силы грузов будет недостаточно для дополнительного преодоления силы предварительной затяжки пружин 16 и 17. В результате этого регулятор выключается, и режим работы дизеля регулируется только педалью подачи топлива. Массу грузов и затяжку жестких пружин 16 и 17 подбирают так, чтобы эта система находилась в равновесии при максимальной частоте вращения коленчатого вала.

Рисунок 13 - Типовая схема двухрежимного регулятора дизеля ЗИЛ - 645:

1 — винт регулировочный; 2 — рейка; 3 — пружина рейки; 4 — двуплечий рычаг; 5— кулиса; б — рычаг управления подачей топлива; 7 — муфта; 8 — направляющая муфты; 9 — корпус регулятора; 10 — грузы; 11 — вал топливного насоса; 12— тарелка пружины; 13 — пружина холостого хода; 14— ось крестовины; 15 — гайка регулировочная; 16 — пружина ограничения максимальной частоты вращения коленчатого вала; 17 — пружина корректора; 18 — стакан корректора; 19 — рычаги грузов; I, II — положения максимальной и минимальной подачи топлива соответственно; Н — величина перемещения рычагов.

Наряду с этим для корректировки подачи топлива на переходных режимах работы дизеля в регуляторах используют пружинные корректоры подачи топлива, состоящие из стакана 18, жесткой пружины 17 и тарелки 12.

Принцип работы корректора состоит в том, что при уменьшении нагрузки на дизель центробежные силы грузов преодолевают силы затяжки жестких пружин 16 и 17, а также слабой пружины 13 холостого хода, и тарелка 12 садится на стакан 18. В результате этого рычаги 19 грузов перемещаются на небольшую величину Н, отклоняя при этом через муфту 7 двуплечий рычаг 4 с рейкой 2 в сторону уменьшения подачи топлива. Таким образом, вторая система двухрежимного регулятора обеспечивает ограничение максимальной частоты вращения коленчатого вала на переходных режимах работы дизеля, не допуская его отказа, даже при резком уменьшении нагрузки.

1.15 Назначение, типы, устройство и работа топливоподкачивающих насосов

Топливоподкачивающий насос применяют для подачи топлива из топливного бака через фильтры к насосу высокого давления. На дизелях ЯМЗ- 23 6М и КамАЗ-740.10 установлены топливоподкачивающие насосы поршневого типа.

Основными частями топливоподкачивающего насоса поршневого типа являются:

- шток толкателя;

- пружины;

- толкатель;

- выпускной клапан;

- пробки;

- поршень;

- впускной клапан;

- корпус насоса;

- насос ручной подкачки.

Рисунок 13 - Топливоподкачивающий насос поршневого типа:

а—конструкция; б—схема перепуска топлива; в— схема поступления топлива в насос и подачи его к фильтру тонкой очистки; I—втулка; 2—шток толкателя; 3,8, 18 и 22— пружины; 4—толкатель; 5—ось ролика; 6— ролик; 7—выпускной клапан; 9 и 16— прокладки; 10 и 23—пробки; 11—корпус цилиндра; 12—цилиндр; 13—поршень; 14—шток поршня; 15—рукоятка; 17—втулка цилиндра ручного насоса; 19—впускной клапан; 20—поршень; 21 — корпус насоса; 24—эксцентрик; 25 и 26— каналы.

При перемещении поршня (рис. 13) 13 рукояткой 15 вверх в цилиндре 12 создается разрежение, открывается впускной клапан 19 и топливо поступает внутрь цилиндра. При перемещении поршня 13 вниз в цилиндре создается давление, впускной клапан закрывается, а выпускной клапан 7 открывается и топливо подается к фильтру тонкой очистки. После удаления воздуха из системы ручным насосом поршень 13 опускают вниз и наворачивают рукоятку 15 на резьбовой хвостовик цилиндра; поршень плотно прижимается к прокладке 16.

При работе двигателя, действует механический привод топливоподкачивающего насоса. Вращающийся эксцентрик 24, расположенный на кулачковом валу насоса высокого давления, набегает на ролик 6 толкателя 4, вследствие чего сжимается пружина 3 и перемещается шток 2 (рис. 13, б) с поршнем 20, сжимая пружину 22. Под действием давления топлива в полости А над поршнем впускной клапан 19 прижимается к седлу, а выпускной клапан 7 открывается, топливо перетекает по перепускному каналу 26 в полость Б под поршень 20.

Когда эксцентрик сбегает с ролика толкателя, пружина 3 возвращает толкатель в исходное положение. Одновременно пружина 22, разжимаясь, перемещает поршень 20 в обратную сторону. Над поршнем в полости А создается пониженное, а под поршнем в полости Б — повышенное давление. Выпускной клапан 7 садится на седло, и топливо из полости Б по каналам насоса и трубопроводу поступает к фильтру тонкой очистки (рис. 13, в). Вследствие понижения давления над поршнем открывается впускной клапан 19 и топливо заполняет полость А. При следующем набегании эксцентрика на ролик толкателя рассмотренные процессы повторяются.

Производительность топливоподкачивающего насоса выше, чем расход топлива при работе двигателя. При уменьшении расхода топлива двигателем давление в полости Б повышается, и силы сжатой пружины 22 недостаточно для преодоления противодавления топлива. Вследствие этого активный ход поршня уменьшается и соответственно снижается подача топлива насосом. Толкатель 4 при этом свободно перемещается в обе стороны. По мере увеличения расхода топлива двигателем давление в полости Б уменьшается, активный ход поршня увеличивается и подача топлива насосом возрастает.

1.16 Особенности устройства и работы топливных и воздушных фильтров дизельных двигателей

Фильтр грубой очистки топлива типа ФГ очищает топливо от крупных примесей и воды. Его называют также; фильтром-отстойником.

Основными частями фильтра грубой очистки топлива являются:

- отражатель;

- корпус;

- распределитель потока топлива;

- стакан;

- латунная сетка (фильтрующий элемент);

- успокоитель;

- пробка сливного отверстия.

Рисунок 14 - Фильтр грубой очистки топлива:

1 — отражатель; 2 и 4 — трубки; 3 — корпус; 5 - распределитель потока топлива; 6 - нажимное кольцо; 7— стакан; 8— латунная сетка (фильтрующий элемент); 9 — успркоитель; 10 - пробка сливного отверстия; А и Б — отверстия для входа и выхода топлива; В и Г — полости; Д — кольцевая полость.

Во время работы двигателя топливо подводится в фильтр (рис 14) через трубку 2, кольцевую полость Д и отверстия распределителя 5. Затем оно стекает вниз на отражатель 1 и через кольцевую щель между отражателем и стенкой стакана поступает с увеличенной скоростью в полость Г. Часть топлива по инерции попадает под успокоитель, где оседают крупные механические примеси и вода, находящаяся в топливе. В полости Г топливо меняет направление, поступая через сетку 8 в трубку 4. Через центральное отверстие успокоителя оно тоже поднимается вверх к сетке фильтрующего элемента. Пройдя через сетчатый элемент, оно очищается от мелких механических примесей и поступает через центральное отверстие корпуса к отводящей трубке 4. Успокоитель предохраняет перемешивание топлива, находящегося в полости Г, с отстоем даже при тряске.

Фильтр тонкой очистки топлива очищает топливо от мельчайших механических частиц (размером 0,001...0,005 мм). На дизелях разных моделей установлено от одного до трех фильтрующих элементов, через которые топливо проходит последовательно или параллельно.

Основными частями фильтра тонкой очистки топлива являются:

- корпус;

- фильтрующий элемент;

- крышка;

- сливная пробка;

- пружина;

- стяжная шпилька.

Каждая секция фильтрующего элемента — цилиндрический картонный каркас, заключенный в жестяные крышки. Каркас имеет отверстия для прохода топлива. Внутри него размещены .фильтрующие шторы, изготовленные из специальной бумаги и свернутые в многогранную винтовую гармошку. Для штор наружной секции применяют бумагу с порами больших размеров, чем для внутренней.

Поток топлива под давлением (рис. 15) подкачивающего насоса входит через отверстие А в корпус фильтра, а затем проходит последовательно через отверстия каркасов и поры фильтрующих штор наружной и внутренней секций внутрь фильтрующего элемента. Очищенное от мельчайших примесей топливо через отверстие Б направляется по топливопроводу низкого давления в насос высокого давления.

Рисунок 15 - Фильтры тонкой очистки топлива:

а и в - двухсекционные; б - односекционный; г - схема работы двухсекционного фильтра; 1 - корпус; 2 - фильтрующий элемент; 3 - трубка для выпуска воздуха; 4 - крышка; 5 - продувочный вентиль; 6 - шариковый клапан; 7 - сливная пробка; 8 - болт сливного отверстия; 9 - запорный шарик; 10 - пружина; 11 - стяжная шпилька; 12 - гайка шпильки; 13 - штуцер отвода топлива к насосу высокого давления; 14 - штуцер подвода топлива из подкачивающей помпы; 15 - двухходовой кран; 16 и 17 - фильтрующие элементы первой и второй секций; А - отверстие для входа топлива в фильтр; Б -отверстие для выхода очищенного топлива из фильтра; В и Г- каналы для отвода топлива из второй и первой ступени очистки.

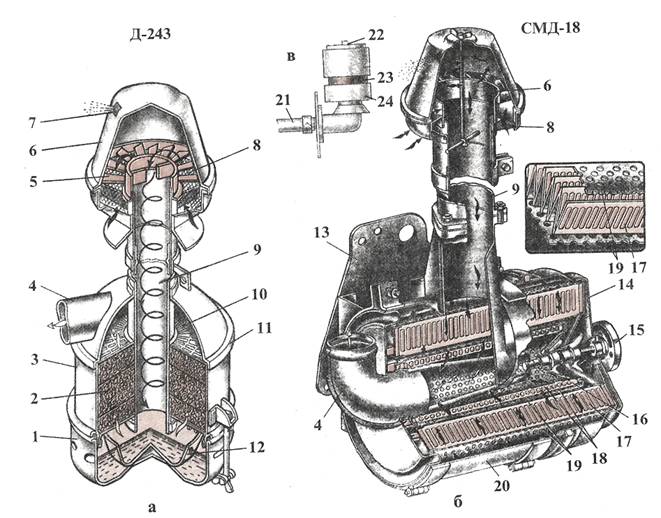

Воздухоочиститель. Различают трех- и двухступенчатые комбинированные воздухоочистители, представляющие собой сочетание инерционного и фильтрующего способов очистки воздуха.

В трехступенчатых воздухоочистителях первая ступень очистки воздуха обеспечивается инерционным очистителем, вторая ступень контактная, с масляной ванной, третья — контактная, с фильтрующими элементами.

Рисунок 16 - Комбинированные воздухоочистители:

а - трехступенчатый; б - двухступенчатый; в - индикатор засоренности; 1 - поддон; 2 - фильтрующие элементы; 3 - корпус; 4 - воздухоотводящий патрубок; 5 - завихритель; 6 - воздухозаборный колпак с центробежным пылеотделителем; 7 - окно для удаления пыли; 8 - сетка; 9 - заборная труба; 10 - опорная обойма; 11 - головка; 12 - чашка; 13 - кронштейн крепления воздухоочистителя; 14 - крышка корпуса; 15 - гайка-маховичок крепления крышки; 16 и 17- дополнительный и основной фильтры-патроны с фильтрующими элементами; 18 и 19 - внутренний и наружный кожухи фильтров-патронов; 20 — корпус второй ступени очистки; 21 — трубка индикатора засоренности; 22 - колпачок; 23 - смотровое окно; 24 - корпус индикатора.

Трехступенчатый воздухоочиститель (рис.16, а). Воздухоочиститель работает следующим образом. При такте впуска воздух под действием разрежения через отверстия сетки 8 попадает внутрь инерционного очистителя и, ударяясь наклонными лопастями завихрителя 5, получает вращательное движение. Крупные частицы пыли, попавшие с воздухом в очиститель, под действием центробежной силы отбрасываются к стенкам и через два окна 7 в колпаке выводятся наружу. В инерционном очистителе отделяется 2/3 пыли, содержащейся в воздухе. Поток воздуха с мелкими частицами пыли на большой скорости движется вниз по заборной трубе, соприкасается с поверхностью масла в поддоне, забрасывает масло на сетки фильтрующих элементов и резко меняет направление и скорость. При этом мелкие частицы пыли остаются в масле, а воздух проходит через фильтрующие элементы в выходной патрубок 4 к цилиндрам двигателя. Фильтрующие элементы 2, смоченные маслом, улавливают мельчайшие механические примеси воздуха.

Двухступенчатый воздухоочиститель (рис. 16, б) сухого типа с бумажными фильтрующими элементами. Первая, предварительная, ступень очистки - центробежный пылеотделитель, удаляющий крупную пыль из потока воздуха. Вторая ступень очистки - фильтры-патроны: основной 17 и дополнительный 16 с бумажными фильтрующими элементами из специального высокопористого картона. Картон сложен в виде шторы и заключен между сетками.

При такте впуска воздух проходит через инерционный очиститель, где очищается от крупных частиц пыли и с мелкими частицами пыли направляется в кольцевое пространство между корпусом 20 воздухоочистителя и основным фильтром-патроном. Затем воздух проходит последовательно через основной и дополнительный фильтры-патроны, где очищается от мелких частиц пыли и направляется через патрубок 4 в цилиндры.

1.17 Устройство и работа турбокомпрессора

Для повышения литровой мощности дизелей используют наддув, т.е. подачу заряда воздуха в цилиндр под давлением.

Для наддува дизели ЯМЗ-238НБ, -240Н, -240П, Д-245.12 и другие оборудуют турбокомпрессором, использующим энергию отработавших газов. Основными частями турбокомпрессора являются:

- газопровод впускной;

- газопровод выпускной;

- газопровод, идущий к глушителю;

- рабочее колесо компрессора;

- вал ротора;

- рабочее колесо турбины.

Рисунок 17 - Схема турбокомпрессора:

1 — газопровод впускной; 2 — газопровод выпускной; 3 — газопровод, идущий к глушителю; 4 — компрессор; 5 — рабочее колесо компрессора; 6 — газовая турбина; 7 — вал ротора; 8 — цилиндр дизеля; 9 — рабочее колесо турбины.

Отработавшие газы (рис, 17) (пунктирные стрелки), движущиеся по выпускному газопроводу 2, вращают рабочее колесо 9 турбины с большой частотой (30000...40000 об/мин), а затем они отводятся по газопроводу 3 в трубу глушителя.

Одновременно с рабочим колесом 9 турбины вращается рабочее колесо 5 компрессора, которое через воздухоочиститель засасывает воздух (сплошные стрелки), сжимает его и под давлением нагнетает через впускной газопровод 1 в цилиндры 8 дизеля.

По степени повышения давления наддув разделяют на низкий — с давлением воздуха на впуске до 0,15 МПа, средний — до 0,20 МПа и высокий — свыше 0,20 МПа.

2 Тесты для самоконтроля по теме Система питания дизельных двигателей

Что собой представляет смесеобразование в дизелях?

1. В быстро движущийся поток воздуха во впускном трубопроводе под давлением из форсунок впрыскивается мелко распыленное топливо, топливо перемешивается с воздухом и образует горючую смесь.

2. Смесеобразование в дизелях представляет собой процесс испарения мелко распыленного топлива и перемешивание его паров с воздухом.

3. Капельки топлива, попадая из распылителя в движущийся со скоростью 50 150 м/с поток воздуха в смесительной камере карбюратора, размельчаются, испаряются и, смешиваясь с воздухом, образуют горючую смесь.

Дата добавления: 2018-05-02; просмотров: 3370; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!