Назначение системы питания карбюраторного двигателя.

ДЕПАРТАМЕНТ ОБРАЗОВАНИЯ И НАУКИ ТЮМЕНСКОЙ ОБЛАСТИ ГАПОУ ТО «ТЮМЕНСКИЙ ЛЕСОТЕХНИЧЕСКИЙ ТЕХНИКУМ»

А. Л. Панов

Система питания бензинового двигателя

Учебное пособие по части курса

Устройство автомобилей

Тюмень 2016

ББК 39.34

П 16

Рецензенты: преподаватель ГАПОУ ТО «ТЛТ» А. А. Сироткин,

к. т. н., доцент кафедры Технические системы в АПК Государственного аграрного университета Северного Зауралья И. И. Сторожев

П 16Панов А. Л. Система питания бензинового двигателя: Учебное пособие по части курса Устройство автомобилей / ГАПОУ ТО «ТЮМЕНСКИЙ ЛЕСОТЕХНИЧЕСКИЙ ТЕХНИКУМ». – Тюмень, 2016.

Учебное пособие по части курса Устройство автомобилей включает в себя адаптированный конспект по теме Система питания бензинового двигателя, тестовые задания для самостоятельной подготовке по теме, рекомендательные списки литературы.

Материалы составлены в соответствии с ФГОС по специальности 23.02.03 Техническое обслуживание и ремонт автомобильного транспорта, утвержденным приказом Министерства образования и науки Российской Федерации от «22» апреля 2014 г. № 383 и с учетом особенностей обучения в ГАПОУ ТО «ТЛТ».

Адресовано студентам и преподавателям техникумов и колледжей технического профиля.

Печатается по решению Методического совета ГАПОУ ТО «Тюменский лесотехнический техникум» от «25» февраля 2016 года протокол № 4

|

|

|

ББК 39.34

© А. Л. Панов, 2016

©ГАПОУ ТО «ТЛТ», 2016

СОДЕРЖАНИЕ

1 Адаптированный конспект по теме система питания бензинового двигателя 4

1.1 Назначение, основные части, общее устройство и работа системы питания карбюраторного двигателя 4

1.2 Горючая смесь и ее образование 5

1.3 Понятие о детонации 6

1.4 Режимы работы двигателя 6

1.5 Устройство и работа простейшего карбюратора. Недостатки простейшего карбюратора 7

1.6 Системы карбюратора. Назначение и принцип действия систем карбюратора 9

|

|

|

1.7 Назначение, типы, устройства и работа ограничителей частоты вращения коленчатого вала 17

1.8 Влияние системы питания на загрязнение окружающей среды токсичными веществами и экономию топлива 18

1.9 Типы карбюраторов 19

1.10 Устройство и работа 2-х камерных карбюраторов с параллельной работой смесительных камер на разных режимах 20

1.11 Особенности 2-х камерных карбюраторов с последовательной работой смесительных камер 22

1.12 Переходная система 23

1.13 Назначение, устройство и работа топливного бака, топливных фильтров, топливного насоса, воздухоочистителя и глушителя 24

|

|

|

1.14 Впускной и выпускной коллекторы и подогрев горючей смеси 34

2 Тесты для самоконтроля по теме система питания бензинового двигателя 36

Литература 6

1 Адаптированный конспект по теме система питания бензинового двигателя

1.1 Назначение, основные части, общее устройство и работа системы питания карбюраторного двигателя

В карбюраторном двигателе система питания служит для приготовления горючей смеси, подачи ее к цилиндрам и отвода из них продуктов сгорания. В систему питания входят устройства, обеспечивающие подачу и очистку топлива и воздуха, приготовление горючей смеси, отвод отработавших газов и глушение шума при выпуске, хранение запаса топлива и контроль его количества.

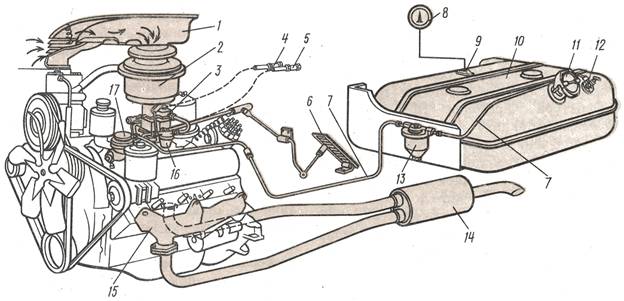

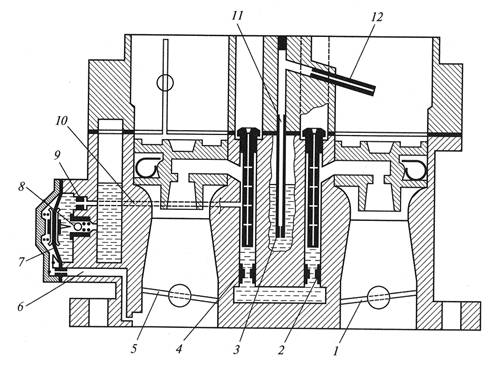

Рисунок 1 - Схема системы питания двигателя 3ИЛ-508.10:

1 - канал подвода воздуха; 2 - воздухоочиститель; 3 - карбюратор; 4 и 5 - рукоятки управления воздушной и дроссельными заслонками; 6 – педаль подачи топлива; 7 - топливопровод; 8 – указатель уровня топлива; 9 - датчик указателя; 10 - топливный бак; 11 - крышка горловины бака; 12 - топливный кран; 13 - фильтр-отстойник грубой очистки; 14 - глушитель; 15 – выпускной трубопровод; 16 - фильтр тонкой очистки; 17 – топливный насос.

|

|

|

В системе питания карбюраторного двигателя (рис. 1) бензин из бака через открытый кран, фильтр-отстойник и топливопроводы подается топливным насосом к карбюратору. Одновременно из подкапотного пространства или воздушного канала через воздухоочиститель в карбюратор засасывается очищенный воздух, который, смешиваясь с парами и мелкораспыленными частицами бензина, образует горючую смесь, поступающую через впускной газопровод в цилиндры двигателя. Из цилиндров отработавшие газы через выпускной газопровод отводятся в приемные трубы, из них — к глушителю, который не только снижает шум, но и гасит пламя и искры от отработавших газов при выходе их через выпускную трубу.

1.2 Горючая смесь и ее образование

Горючей называется смесь топлива и воздуха в определенных пропорциях.

Для приготовления горючей смеси в карбюраторе используется пульверизационный способ. При этом способе капельки бензина, попадая из распылителя в движущийся со скоростью 50 ÷ 150 м/с поток воздуха в смесительной камере карбюратора, размельчаются, испаряются и, смешиваясь с воздухом, образуют горючую смесь.

Система питания с приготовлением горючей смеси во впускном трубопроводе также применяется в бензиновых двигателях. Для приготовления горючей смеси в быстро движущийся поток воздуха во впускном трубопроводе под давлением из форсунок впрыскивается мелкораспыленное топливо. Топливо перемешивается с воздухом, и образованная горючая смесь поступает в цилиндры двигателя.

Система питания с приготовлением горючей смеси непосредственно в цилиндрах двигателя применяется как в дизелях, так и в бензиновых двигателях. Приготовление горючей смеси происходит внутри цилиндров двигателя путем впрыска из форсунок под давлением мелкораспыленного топлива в сжимаемый в цилиндрах воздух.

1.3 Понятие о детонации

Детонация — процесс сгорания рабочей смеси с взрывом ее отдельных объемов в цилиндрах двигателя со скоростью распространения пламени до 3000 м/с, в то время как при нормальном сгорании рабочей смеси скорость распространения пламени 30 ÷ 40 м/с. Сгорание при детонации приобретает взрывной характер. Ударная волна распространяется в цилиндрах двигателя со сверхзвуковой скоростью. Резко повышается давление газов и ухудшаются показатели двигателя по мощности и экономичности. Появляются звонкие стуки в двигателе, черный дым из глушителя, и происходит перегрев двигателя. При этом быстро изнашиваются детали КШМ и обгорают головки клапанов.

1.4 Режимы работы двигателя. Требования к составу смеси на различных режимах

В условиях эксплуатации автомобиля для карбюраторного двигателя характерны следующие основные режимы работы:

пуск холодного двигателя, требующий очень богатой смеси (α = 0,3 ÷ 0,5) из-за плохого испарения топлива в результате соприкосновения его с непрогретыми стенками впускного газопровода и цилиндров;

режим холостого хода и малых нагрузок, требующий богатой смеси (α = 0,60 ÷ 0,80). На этих режимах дроссельную заслонку прикрывают, уменьшая наполнение цилиндров горючей смесью, в результате чего увеличивается относительное содержание в рабочей смеси остаточных газов, ухудшающих процесс сгорания. В этих условиях для поддержания устойчивой работы двигателя горючая смесь должна быть богатой;

режим частичных (средних) нагрузок, соответствующий открытию дроссельных заслонок до 80 %. На этих нагрузках двигатель работает большую часть времени, а поэтому для такого режима целесообразен экономичный состав смеси, т. е. смесь должна быть обедненной (α = 1,05 ÷ 1,15);

режим полных (максимальных) нагрузок, обеспечивающий получение от двигателя максимальной мощности. Обычно такие режимы используют кратковременно (при разгоне автомобиля, движении его с максимальной скоростью, преодолении крутых подъемов и т.д.). На указанных режимах, пренебрегая экономичностью, применяют обогащенную смесь (α = 0,85 ÷ 0,90).

В этих условиях движения неизбежно резкое и полное открытие дроссельной заслонки, которое не должно сопровождаться ощутимым обеднением горючей смеси из-за увеличения количества поступающего воздуха. Для предотвращения такого обеднения смеси карбюраторы имеют специальные смесеобогащающие устройства.

1.5. Устройство и работа простейшего карбюратора. Недостатки простейшего карбюратора

Основными частями простейшего карбюратора являются:

- дроссельная заслонка;

- жиклер;

- поплавковая камера;

- поплавок;

- игольчатый клапан;

- воздушная заслонка;

- распылитель;

- диффузор;

- смесительная камера.

При такте впуска, когда поршень движется вниз, в надпоршневом пространстве в цилиндре создается разряжение, которое через открытый впускной клапан передается в газопровод. Под действием этого разряжения поток воздуха, пройдя воздухоочиститель и полностью открытую воздушную заслонку, поступает в диффузор, имеющий в средней части сужение, что увеличивает скорость воздушного потока, и, следовательно, разрежение у среза распылителя.

Под действием разности давлений в смесительной и поплавковой камерах топливо вытекает из распылителя и смешивается с воздухом, образуя паровоздушную горючую смесь. Количество и качество горючей смеси, поступающей в цилиндры двигателя, регулируют изменением положения дроссельной заслонки.

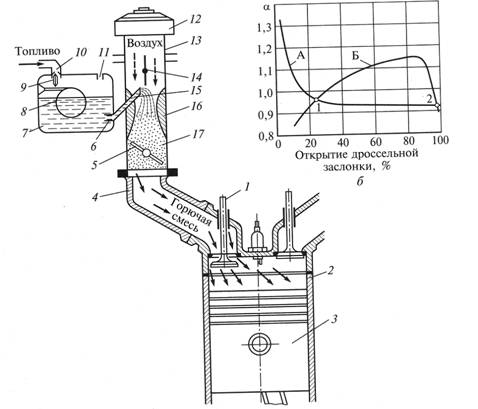

Рисунок 2 - Схема простейшего карбюратора:

а — устройство; б — характеристика; 1 — клапан; 2 — цилиндр; 3 — поршень; 4 — газопровод; 5 — дроссельная заслонка; 6 — жиклер; 7 — поплавковая камера; 8 — поплавок; 9 — игольчатый клапан; 10 — топливопровод; 11 — балансировочное отверстие; 12 — воздухоочиститель; 13 — патрубок; 14 — воздушная заслонка; 15 — распылитель; 16 — диффузор; 17 — смесительная камера; А — характеристика простейшего карбюратора при оптимальном составе горючей смеси в точках 1, 2; Б — характеристика идеального карбюратора; α — коэффициент избытка воздуха.

Простейший карбюратор с одним жиклером может обеспечить необходимый состав смеси лишь для определенного режима работы, а эксплуатационные режимы карбюраторных двигателей отличаются большим разнообразием, поэтому такой карбюратор практически не пригоден для автомобильных двигателей.

1.6 Системы карбюратора. Назначение и принцип действия систем карбюратора

Главная дозирующая система обеспечивает приготовление карбюратором при работе двигателя на средних нагрузках экономичной горючей смеси. Главная дозирующая система работает на всех режимах двигателя, кроме холостого хода.

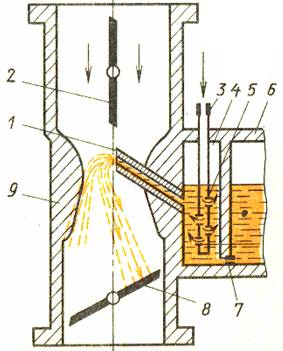

Рисунок 3 - Схема системы компенсации смеси пневматическим торможением истечения топлива:

1 — распылитель; 2 — воздушная заслонка; 3 — воздушный жиклер; 4 — топливный колодец, 5 — трубка; 6 — поплавковая камера; 7 — главный жиклер; 8 — дроссельная заслонка; 9 — диффузор.

Система компенсации предотвращает обогащение горючей смеси с увеличением открытия дроссельной заслонки.

Топливо из поплавковой камеры (рис. 3) поступает через главный жиклер в колодец, затем в распылитель. В колодце установлена эмульсионная трубка с отверстиями, которая сообщается с движущимся воздушным потоком через жиклер. При движении воздуха через диффузор карбюратора происходит истечение топлива из колодца, уровень топлива понижается, и открываются отверстия эмульсионной трубки. Через жиклер и открывшиеся отверстия в эмульсионной трубке в колодец поступает воздух, образуя около трубки эмульсию. Движение воздуха через жиклер уменьшает перепад давлений, в результате которого топливо вытекает через распылитель, это приводит к снижению расхода топлива и обеднению смеси. Такой способ компенсации нашел применение в карбюраторах К-126Б, К-88АТ, К-90 и др.

Система холостого хода обеспечивает работу двигателя на малых частотах режима холостого хода, когда нужно небольшое количество смеси, поэтому дроссельную заслонку прикрывают почти полностью. Разрежение в диффузоре при малых расходах воздуха незначительно, главная дозирующая система не работает, но значительно увеличивается разрежение за дроссельной заслонкой. Это приводит к тому, что через жиклер (рис. 4, а) в каналы системы холостого хода подается топливо. Одновременно для уменьшения разрежения за дроссельной заслонкой в каналы системы холостого хода через жиклер подается эмульсирующий воздух. В смесительную камеру топливовоздушная эмульсия обычно подается через отверстия 11 и 12. При работе двигателя на малых частотах режима холостого хода нижнее отверстие 11, расположенное под дроссельной заслонкой, находится в зоне максимального разрежения. Количество эмульсии, вытекающей в смесительную камеру через это отверстие, регулируется винтом 7. Верхнее отверстие 12 при этом находится над дроссельной заслонкой, где разрежение значительно меньше, и истечение эмульсии через него незначительно.

При смене режима работы двигателя дроссельная заслонка постепенно открывается, разрежение у отверстия 11 снижается, а у отверстия 12 увеличивается, вследствие чего увеличивается истечение эмульсии в смесительную камеру через оба отверстия. Таким образом, устраняются вероятность снижения мощности при переходе на нагрузочные режимы и разрыв подачи топлива из системы холостого хода и главной дозирующей системы.

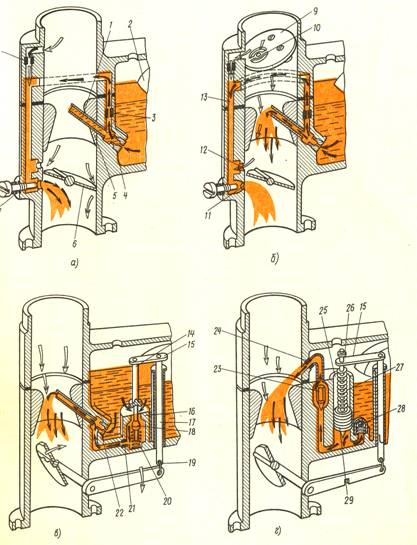

Рисунок 4 - Схема действия дополнительных устройств карбюратора:

а — системы холостого хода; б — пускового устройства; в — экономайзера; г — ускорительного насоса; 1 — распылитель; 2 — поплавок; 3 — жиклер холостого хода; 4 — лавный топливный жиклер; 5 — диффузор; 6 — дроссельная заслонка; 7 — гулировочный винт; 8 —воздушный жиклер; 9 — воздушная заслонка; 10 — автоматический клапан; 11 и 12 — соответственно нижнее и верхнее отверстия системы холостого хода; 13 — эмульсионный канал системы холостого хода; 14 — шток, 15 — планка; 16 — седло клапана; 17 — тяга; 18 — клапан; 19 — соединительная тяга; 20 и 27 — пружины; 21 — жиклер полной мощности; 22 - тяга; 23 — клапан ускорительного насоса; 24 — жиклер ускорительного насоса; 25 — колодец ускорительного насоса; 26 — шток ускорительного насоса; 28 — обратный клапан; 29 — поршень.

Пусковое устройство предназначено для пуска непрогретого двигателя.

При пуске непрогретого двигателя воздушную заслонку прикрывают, (рис. 4, б) через систему тяг на карбюраторе прикрывается и дроссельная заслонка. При таком положении заслонок даже малая частота вращения коленчатого вала вызывает в смесительной камере значительное разрежение. Вследствие этого топливо начинает вытекать из распылителей главной дозирующей системы, системы холостого хода, и, смешиваясь с небольшим количеством воздуха, образует очень богатую смесь. При первых вспышках в цилиндрах разрежение в карбюраторе резко увеличивается, что может привести к остановке двигателя вследствие забрызгивания топливом свечей зажигания. Поэтому в воздушной заслонке предусмотрены специальные клапаны 10, которые открываются при пуске двигателя, обеспечивая необходимое обеднение смеси. Если дроссельная заслонка прикрыта, то при прогреве холодного двигателя, когда непрогретое масло густое, может быть обеспечена минимальная частота вращения коленчатого вала. По мере прогрева двигателя воздушную заслонку открывают, оставляя прикрытой дроссельную.

Экономайзер подает дополнительное топливо, обогащая смесь при переходе от режима, при котором достигаются наилучшие экономические показатели двигателя, к режиму полной нагрузки. Привод экономайзера может быть пневматическим или механическим.

На рисунке 4, в, дана схема экономайзера с механическим приводом и параллельным расположением жиклеров. Требуемое обогащение смеси (10 ÷ 15 %) достигается подачей в смесительную камеру дополнительного количества топлива через жиклер 21, возможной только через открытый клапан 18, который постоянно с помощью пружины 20 прижат к седлу 16. При переводе двигателя на режим полной нагрузки, что соответствует открытию дроссельной заслонки свыше 80 ÷ 85 %, тяга 22, шарнирно связанная с заслонкой через соединительную тягу 19 и планку 15, воздействует на шток 14, который открывает клапан 18 экономайзера, и через жиклер полной мощности 21 в смесительную камеру подается дополнительное количество топлива, обогащая смесь.

Ускорительный насос обогащает смесь при резком открытии дроссельной заслонки во время разгона автомобиля, вследствие чего улучшаются его динамические свойства. Ускорительный насос может быть установлен отдельно либо объединен с экономайзером.

В колодце 25 (рис. 4, г), который сообщается с поплавковой камерой через клапан 28, установлен поршень 29, который через шток 26, планку 15 связан с дроссельной заслонкой. Когда дроссельная заслонка закрыта, поршень находится вверху и через обратный клапан 28 в колодец 25 поступает топливо. Поступление топлива из колодца в смесительную камеру перекрывает клапан 23. При резком открытии дроссельной заслонки движение передается поршню 29 и в колодце создается давление, которое закрывает обратный клапан 28 и открывает клапан 23, вследствие чего топливо через жиклер 24 ускорительного насоса впрыскивается в смесительную камеру. Для того чтобы при впрыскивании дополнительного количества топлива обеспечивался оптимальный состав смеси, процесс впрыскивания должен быть затяжным. С этой целью в привод поршня вводят пружину 27, которая управляет движением поршня. Количество впрыскиваемого топлива регулируется продолжительностью активного хода поршня.

При плавном открытии дроссельной заслонки топливо из колодца 25 вытесняется в поплавковую камеру через зазор между поршнем и колодцем и через обратный клапан 28.

Экономайзер полных нагрузок (эконостат) (рис. 5) взаимодействует со второй смесительной камерой и вступает в работу на нагрузочных и скоростных режимах, близких к предельным, при полностью открытых дроссельных заслонках 5 и 1, обогащая горючую смесь для получения максимальной мощности двигателя. При этом топливо поступает через топливный жиклер 3, проходит эмульсионную трубку 11 и по топливному каналу поступает к впрыскивающей трубке 12 эконостата, размещенной выше распылителя главной дозирующей системы.

Система снижения токсичности отработавших газов обеспечивает управление включением и отключением электромагнитного клапана 3 (рис. 6) карбюратора 4 при его работе в режиме экономайзера принудительного холостого хода (ЭПХХ). Это происходит, например, при движении автомобиля под уклон или его быстром торможении, когда резко закрывается дроссельная заслонка 5 при высокой частоте вращения коленчатого вала.

Рисунок 5 - Экономайзер и эконостат мощностных режимов:

1, 5 — дроссельные заслонки; 2, 4 — главные топливные жиклеры; 3 — топливный жиклер эконостата; 6 — воздушный канал; 7— мембрана; 8 — шариковый клапан; 9 — жиклер экономайзера; 10 — канал; 11 — эмульсионная трубка; 12 — впрыскивающая трубка.

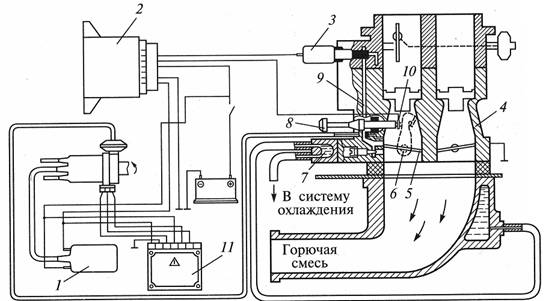

Рисунок 6 - Принципиальная схема управления ЭПХХ:

1 — катушка зажигания; 2 — электронный блок управления; 3 — электромагнитный клапан; 4 — карбюратор; 5 — дроссельная заслонка; 6 — рычаг; 7 — полость подогрева горючей смеси; 8 — регулировочный винт; 9 — канал системы холостого хода; 10 — концевой выключатель; 11 — электронный коммутатор.

На указанном режиме при помощи электромагнитного клапана прекращается подача топлива в систему холостого хода, что снижает расход топлива и токсичность отработавших газов.

Принцип работы системы управления электромагнитным клапаном заключается в следующем. Перед пуском двигателя дроссельная заслонка первой камеры карбюратора закрыта. При этом регулировочный винт 8 количества горючей смеси, контактируя с рычагом 6 привода дроссельных заслонок, замыкает электрическую цепь. В результате этого ток поступает с корпуса карбюратора 4 на пятую клемму электронного блока управления 2 и далее через шестую клемму на электромагнитный клапан 3, который открывает топливный жиклер, установленный в канале 9 системы холостого хода. После пуска двигателя и при его работе на холостом ходу электромагнитный клапан 3 получает питание от электронного блока управления.

При увеличении частоты вращения коленчатого вала более 1900 об/мин электронный блок управления 2 отключается и не действует на электромагнитный клапан, но в катушку клапана поступает ток, так как пятая клемма блока управления не соединяется с «массой».

При резком закрытии дроссельных заслонок, что имеет место при принудительном холостом ходе, рычаг 6 упирается в регулировочный винт 8 и шунтирует пятую клемму «на массу». В этом случае электромагнитный клапан отключается, так как на него ток не поступает, его игла перекрывает топливный жиклер холостого хода, прерывая подачу горючей смеси.

При уменьшении частоты вращения коленчатого вала до 1650 об/мин включается электронный блок управления 2 и на электромагнитный клапан 3 снова подается ток, который открывает топливный жиклер и подает горючую смесь из канала 9.

Система балансировки и разбалансировки поплавковой камеры.

Если поплавковая камера сообщается с окружающим воздухом, то при изменении сопротивления воздухоочистителя (загрязнился) возрастает разрежение в диффузоре и горючая смесь значительно обогащается. Такую поплавковую камеру называют небалансированной. Поплавковые камеры, соединенные каналом с воздушным патрубком, называют балансированными (уравновешенными) и делают герметичными. К ним поступает очищенный воздух, и этим устраняется влияние воздухоочистителя на состав горючей смеси. При нарушении герметичности поплавковой камеры горючая смесь обогащается, что приводи к увеличению расхода топлива и возрастанию токсичности отработавших газов. Если поплавковая камера небалансированная, то необходимо внимательно следить за состоянием воздухоочистителя.

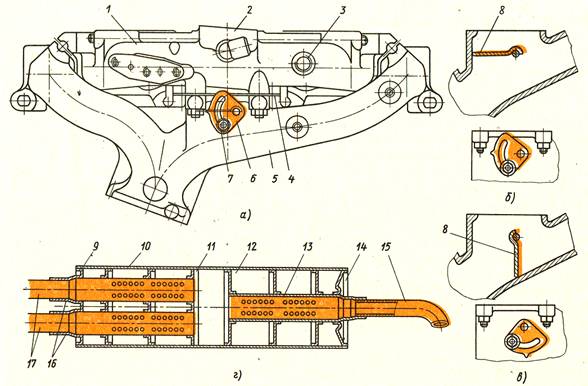

1.7 Назначение, типы устройства и работа ограничителей частоты вращения коленчатого вала

Максимальная частота вращения коленчатого вала ограничивается ограничителями частоты вращения, применение ограничителей обеспечивает работу двигателя в заданных скоростных режимах, что способствует поддержанию необходимых параметров по расходу топлива и износу деталей двигателя.

Ограничитель может быть пневматическим, инерционным и пневмоцентробежным.

Пневмоцентробежные ограничители частоты вращения установлены на двигателях автомобилей ГАЗ-53-12, ЗИЛ-431410.

Натяжение пружины регулируют при сборке ограничителя таким образом, чтобы при полной нагрузке частота вращения была 3200 об/мин, а на режиме холостого хода 3450 об/мин.

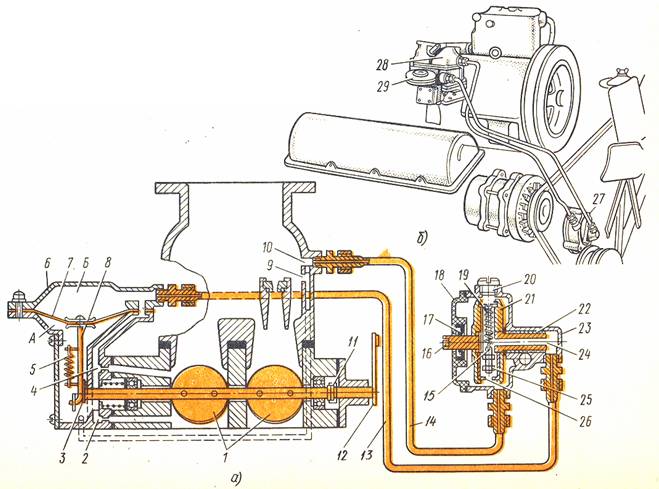

С повышением частоты вращения выше расчетной (рис. 7) клапан 25 закрывает седло 26 и разобщает полость Б и воздушный патрубок, а через жиклеры 2 и 4 в нее передается разрежение смесительных камер. Под действием перепада давлений в полостях А и Б мембрана прогибается вверх, преодолевая усилие пружины 5, прикрывает заслонки, уменьшая подачу смеси и тем самым снижая частоту вращения. Наличие двух жиклеров 2 и 4 обеспечивает работу ограничителя и под нагрузкой, когда работают оба отверстия, и на холостом ходу, когда в основном работает жиклер 2.

Рисунок 7 - Пневмоцентробежный ограничитель максимальной частоты вращения коленчатого вала двигателя ЗИЛ-508.10:

а — схема; б — расположение на двигателе; 1—дроссельные заслонки; 2 и 4 — жиклеры; 3 — рычаг; 5 — пружина мембранного механизма; 6 — крышка мембранного механизма; 7 — мембрана; 8 — шток; 9 и 10 — отверстия; 11 — кулачковая муфта; 12 — рычаг привода дроссельных заслонок; 13 и 14 — трубопроводы; 15 — пружина центробежного датчика; 16 — паз ротора для соединения с распределительным валом; 17 — манжета; 18 — крышка; 19 — винт регулировки натяжения пружины; 20 — пробка; 21 — ротор; 22 — втулка из порошкового материала; 23 — корпус датчика; 24 — канал; 25 — клапан; 26 — седло клапана; 27 — центробежный датчик; 28 — карбюратор; 29 — мембранный механизм; А и Б — полости.

1.8 Влияние системы питания на загрязнение окружающей среды токсичными веществами и экономию топлива

В нашей стране и в других странах с высокоразвитой промышленностью приняты специальные законы и стандарты, направленные на ограничение токсичности и дымности отработавших газов, а также шума двигателей.

Токсичными называются вещества, оказывающие вредное влияние на организм человека. При работе автомобильных двигателей выделяются следующие основные токсичные вещества: оксиды азота NOх, сажа, оксид углерода СО, углеводороды СН, альдегиды, канцерогенные вещества, соединения серы и свинца. В отработавших газах даже правильно отрегулированных двигателей может содержаться значительное количество токсичных компонентов

Если принять все токсичные вещества, выделяемые автомобилем, за 100 %, то 65 % составят отработавшие газы; 20 % — картерные газы и 15% — пары топлива. Несомненно, что тип системы вентиляции картера отражается на количестве выделяемых токсичных веществ, т. е. на загрязнении окружающей среды. В ближайшее время на всех автомобилях будет применяться только закрытая система вентиляции картера.

| Двигатель | Дизель | Карбюраторный |

| Оксид углерода СО, % | 0,2 | 6,0 |

| Оксиды азота NOх, % | 0,35 | 0,46 |

| Углеводороды СН, % | 0,04 | 0,40 |

| Диоксид серы SO2, % | 0,04 | 0,007 |

| Сажа, мл/л | 0,30 | 0,05 |

Уменьшить токсичность можно следующими способами:

- совершенствованием процессов смесеобразования и сгорания;

- организацией рециркуляции отработавших газов;

- применением топлив улучшенного качества и альтернативных видов топлив;

- нейтрализацией отработавших газов.

1.9 Типы карбюраторов

По направлению потока воздуха, а затем и горючей смеси карбюраторы бывают с падающим, восходящим или горизонтальным потоками. В зависимости от количества смесительных камер карбюраторы подразделяются на однокамерные и многокамерные – двухкамерные и четырехкамерные. Различают многокамерные карбюраторы с параллельным и последовательным открытием дроссельных заслонок. По типу поплавковой камеры карбюраторы бывают с балансированной и не балансированной поплавковой камерой.

1.10 Устройство и работа 2-х камерных карбюраторов с параллельной работой смесительных камер на разных режимах

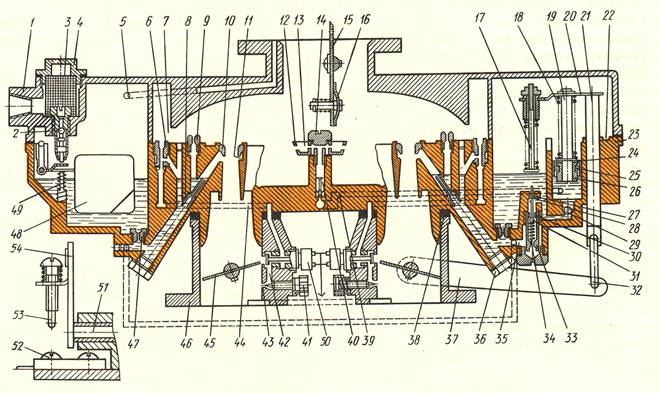

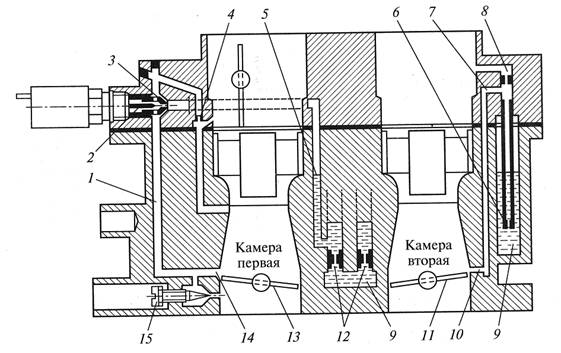

Работа карбюратора К- 90 (рис. 8).

Пуск холодного двигателя, Во время вращения коленчатого вала в смесительных камерах карбюратора возникает большое разрежение. Топливо подается из поплавковой камеры через главные жиклеры 47 и жиклеры 8 полной мощности в кольцевые щели 11 малых диффузоров; кроме того, богатая эмульсия поступает из отверстий 42 и 43 системы холостого хода.

Малая частота вращения холостого хода. Большое разрежение, возникающее за дроссельными заслонками 45, передается через отверстия 43 в каналы 44 системы холостого хода. Топливо, находящееся в поплавковой камере, пройдя главные жиклеры 47, поступает к корпусам жиклеров холостого хода 6. Здесь топливо смешивается с воздухом, образуя эмульсию, которая по каналам 44 поступает в смесительные камеры через нижние отверстия 43. Через верхние отверстия канала холостого хода к эмульсии подмешивается воздух.

Рисунок 8 - Схема карбюратора К-90:

1 — корпус воздушной горловины; 2 — игольчатый клапан; 3 — сетчатый фильтр; 4 — пробка фильтра; 5 — канал балансировки поплавковой камеры; 6 — жиклер системы холостого хода; 7 и 13 — воздушные полости; 8 — жиклер полной мощности; 9 — воздушный жиклер; 10 — малый диффузор; 11 и 22 — кольцевые канавки; 12 — форсунка; 14 — полый винт; 15 — воздушная заслонка; 16 — автоматический клапан; 17 — толкатель; 18 и 34 — пружины; 19 и 21 — штоки; 20 — планка; 23 — корпус; 24 — манжета; 25 — пружина манжеты; 26 — втулка штока; 27 — отверстие; 28 — промежуточный толкатель; 29 и 31 — шариковые клапаны; 30 — седло; 32 — тяга; 33 — клапан экономайзера; 34, 35, 39 и 44 — каналы; 36 — пробка; 37 — рычаг; 38 - прокладка; 40 — нагнетательный игольчатый клапан; 41 — винты регулировки системы холостого хода; 42 — прямоугольное отверстие; 43 — круглое отверстие системы холостого хода; 45 — дроссельная заслонка; 46 — корпус смесительных камер; 47 — главный жиклер; 48 — поплавок; 49 — пружина поплавка; 50 — электромагнитный клапан (экономайзер); 51 — ось дроссельных заслонок; 52 и 53 — контакты датчика углового положения дроссельных заслонок; 54 — рычаг.

Средние нагрузки двигателя. По мере открытия дроссельных заслонок снижается разрежение у отверстий 43 и 42 системы холостого хода и меньше топлива поступает в смесительные камеры карбюратора. Возрастает скорость движения воздуха и увеличивается разрежение в малых и больших диффузорах; в действие вступают главные дозирующие системы. Топливо в главные дозирующие системы поступает из поплавковой камеры карбюратора через главные жиклеры 47 и жиклеры 8 полной мощности. Далее топливо подается по каналам в кольцевые щели 11 малых диффузоров. К топливу подмешивается воздух, проходящий через жиклеры 9. В результате этого из кольцевых распылителей в горловины малых диффузоров подается эмульсия. Сначала в малых диффузорах, а затем и в больших эмульсия перемешивается с воздухом, распыливается и в виде горючей смеси поступает по впускному трубопроводу к цилиндрам двигателя.

Полная нагрузка двигателя. Экономайзер и ускорительный насос имеют общий привод. При открытии дроссельных заслонок 45 рычаг 37 через тягу 32 перемещает шток 22 с поводком 19 вниз. Опускающийся вместе с поводком основной толкатель 17 нажимает на промежуточный толкатель 28, и он открывает шариковый клапан 31, сжимая пружину 34. Топливо проходит из поплавковой камеры карбюратора через отверстие 27, по каналам 35, через жиклеры 8 и поступает в кольцевые щели малых диффузоров. К топливу подмешивается воздух, проходящий через жиклеры 9, и в горловины диффузоров 10 подается обогащенная эмульсия.

Резкое открытие дроссельных заслонок. Оно сопровождается перемещением вниз штока 21 и планки 20, в отверстие которой свободно проходит шток 19 поршня ускорительного насоса. Пружина 18 сжимается, и под давлением поршня на топливо закрывается клапан 29. Топливо по каналу 39 поступает под нагнетательный клапан 40, открывая его. Затем топливо проходит в воздушное пространство полого винта 14 и тонкими струйками вытекает в смесительную камеру карбюратора через отверстия форсунки 12.

1.11 Особенности 2-х камерных карбюраторов с последовательной работой смесительных камер

В целях уменьшения расхода топлива, особенно на переходных неустановившихся режимах, и снижения токсичности отработавших газов на двигателях легковых автомобилей применяют многокамерные карбюраторы с последовательным включением смесительных камер. В двухкамерных карбюраторах первичная камера обеспечивает работу двигателя на режиме холостого хода при малых и средних нагрузках; вторичная камера включается в работу при переходе к полным нагрузкам, когда в первичной камере образуется недостаточное количество горючей смеси. Вторичная камера вступает в работу при открытии дроссельных заслонок на угол более 50° полного открытия. Регулирование состава смеси основано на принципе пневматического торможения топлива в сочетании с работой системы холостого хода (в первичной системе) и с работой дополнительной, переходной системы (во вторичной).

Дроссельные заслонки первичной и вторичной камер имеют механическую или пневматическую связь.

1.12 Переходная система

Рисунок 9 - Система холостого хода и переходные системы:

1 — эмульсионный канал первой камеры; 2 — электромагнитный клапан; 3, 4 — соответственно топливный и воздушный жиклеры; 5 — колодец; 6 — топливный жиклер переходной системы; 7 — эмульсионный канал второй камеры; 8 — воздушный жиклер переходной системы; 9 — поплавковая камера; 10 — эмульсионное выходное отверстие второй камеры; 11, 13 — дроссельные заслонки соответственно второй и первой камер; 12 — главные топливные жиклеры; 14 — эмульсионное щелевидное отверстие первой камеры; 15 — регулировочный винт.

Переходная система второй камеры вступает в работу в начале открытия дроссельной заслонки 11 (рис. 9), когда поток воздуха раздваивается и горючая смесь переобедняется. В этом случае могут происходить обратные вспышки в воздушном фильтре. Во избежание этого явления вторую камеру оснащают переходной системой с выходным эмульсионным отверстием 10, обеспечивающим плавный переход с одного режима работы на другой в моменты начала полного открытия дроссельных заслонок обеих камер. Данная переходная система работает подобно переходной системе с щелевидным отверстием 14 первой камеры, но она питается топливом через жиклер 6 непосредственно из поплавковой камеры 9. При этом топливо смешивается с воздухом, поступающим через воздушный жиклер 8, и образовавшаяся эмульсия по каналу 7 направляется под дроссельную заслонку через выходное отверстие 10. При дальнейшем открытии дроссельной заслонки разрежение в диффузоре второй камеры возрастает, а у отверстия 10 — уменьшается, вследствие чего постепенно вступает в работу главная дозирующая система второй камеры, соединенная каналами с поплавковой камерой.

1.13 Назначение, устройство и работа топливного бака, топливных фильтров, топливного насоса, воздухоочистителя и глушителя

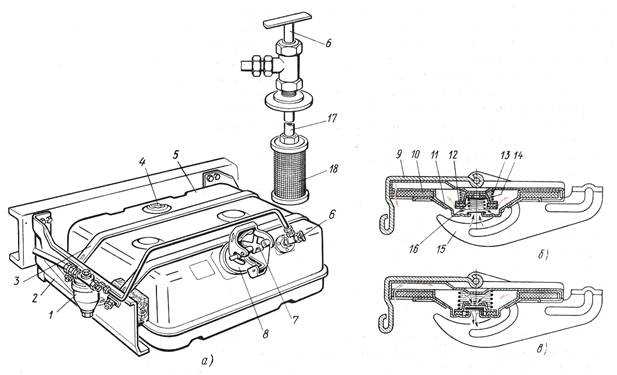

Топливный бак.

Объем топливного бака должен обеспечить пробег автомобиля без заправки, равный 400 ÷ 600 км. Топливный бак 5 (рис. 10, а) состоит из двух сварных частей, отштампованных из освинцованной стали. Внутри бака имеются перегородки, повышающие жесткость конструкции и уменьшающие перемешивание топлива. В верхнюю часть бака вварена заливная горловина 8, закрываемая пробкой 7.

В днище бака установлен отстойник, и в отверстие для слива осевших на дно механических примесей и воды ввернута пробка.

Рисунок 10 - Элементы системы питания:

а — общий вид бака; б и в — пробка горловины с открытыми выпускным и впускным клапанами; 1 — фильтр-отстойник; 2 — кронштейн крепления бака; 3 — хомут крепления бака; 4 — датчик указателя уровня топлива в баке; 5 — топливный бак; 6 — кран; 7 — пробка бака; 8 — заливная горловина; 9 — облицовка пробки; 10 — резиновая прокладка; 11 — корпус пробки; 12 — выпускной клапан; 13 — пружина выпускного клапана; 14 — впускной клапан; 15 — рычаг пробки бака; 16 — пружина впускного клапана; 17 — приемная трубка; 18 — сетчатый фильтр, установленный в баке.

При работе двигателя из бака постепенно расходуется топливо, и при небольшом разрежении, равном примерно 2 ÷ 4 кПа, в бак начинает поступать воздух. Он проходит через отверстия под облицовку 9 пробки, а затем, преодолевая сопротивление пружины 16, открывает выпускной клапан 12, открывающийся при давлении 110 ÷ 118 кПа. При испарении топлива (особенно при повышении температуры) пары бензина через отверстия в пробке выходят в атмосферу. Таким образом, наличие впускного и выпускного клапанов стабилизирует давление в баке, обеспечивая бесперебойную подачу топлива.

Рисунок 11 - Фильтр-отстойник:

1 - топливопровод к топливному насосу; 2 - прокладка корпуса; 3 - корпус-крышка; 4 - топливопровод от топливного бака; 5 - прокладка фильтрующего элемента; 6 - фильтрующий элемент; 7 - стойка; 8 - отстойник; 9 - сливная пробка; 10 - стержень фильтрующего элемента; 11 - пружина; 12 - пластина фильтрующего элемента; 13 - отверстие в пластине для прохода очищенного топлива; 14 - выступы на пластине; 15 - отверстие в пластине для стоек; 16 - заглушка; 17 - болт крепления корпуса крышки.

Топливные фильтры необходимы, так как механические примеси и смолистые вещества, содержащиеся в топливе, засоряют жиклеры карбюратора, приборы системы питания, топливопроводы, что может привести к прекращению подачи топлива в двигатель. Вода, попадая в систему питания, вызывает коррозию металла, а при низкой температуре замерзает, перекрывая топливоподачу.

Фильтр-отстойник (рис. 11) служит для отделения от топлива воды и крупных механических примесей.

Крупные механические примеси и вода, имеющаяся в топливе, собираются на дне отстойника и через отверстие, закрываемое пробкой 9, их периодически удаляют. Механические примеси крупнее 0,05 мм задерживаются на внешней поверхности фильтрующего элемента, а очищенное топливо поступает в полость корпуса и по топливопроводу 1 в топливный насос.

Рисунок 12 - Фильтры тонкой очистки топлива с фильтрующими элементами:

а - сетчатый; б - керамический; 1 - корпус; 2 - входное отверстие; 3 - прокладка; 4 - фильтрующий элемент; 5 - съемный стакан-отстойник; 6 - пружина; 7 - винт крепления; 8 - выходное отверстие.

Фильтры тонкой очистки (рис. 12) служит для очистки топлива от мелких механических примесей. Фильтры тонкой очистки могут быть выполнены либо с сетчатым, керамическим или с бумажным фильтрующим элементом.

Топливо поступает через отверстие 2 в стакан-отстойник, проходя через фильтрующий элемент, оставляет на его поверхности механические примеси и через отверстие 8 направляется к карбюратору.

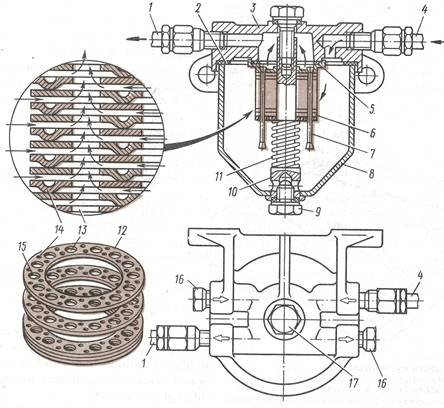

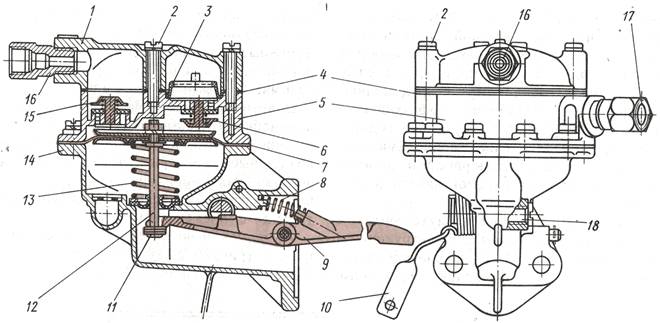

Топливный насос (рис. 13) подает топливо из бака в карбюратор. Насос крепится болтами к крышке блока цилиндров двигателя с правой стороны и приводится в действие от эксцентрика распределительного вала.

Когда коромысло через шток опускает мембрану вниз, над ней создается разрежение, а пружина 13 сжимается. Вследствие разрежения открываются впускные клапаны и топливо, пройдя сетчатый фильтр, заполняет полость над мембраной. Перемещение мембраны вверх происходит под действием сжатой пружины 13, когда при обратном ходе вильчатый конец коромысла не удерживает шток 12. Под давлением топлива выпускной клапан открывается (впускные клапаны в это время закрыты), топливо поступает в полость головки 5 и далее через фильтр тонкой очистки в карбюратор.

Рисунок 13 - Топливный насос:

1 - крышка; 2 - соединительный винт; 3 - сетчатый фильтр; 4 - резиновая прокладка; 5 - головка насоса; 6 - впускной клапан; 7 - мембрана; 8 - возвратная пружина коромысла; 9 - коромысло; 10 – рычаг ручной подачи топлива; 11 - упорная шайба; 12 - шток; 13 - пружина мембраны; 14 - корпус насоса; 15 - выпускной клапан; 16 - штуцер отвода топлива; 17 - штуцер подвода топлива; 18 - контрольное отверстие.

Пружина 13 подобрана так, что она не может преодолеть усилия поплавка, действующего на запорную иглу при нормальном уровне топлива в поплавковой камере карбюратора. Поэтому при заполненной поплавковой камере мембрана насоса остается отжатой вниз, а рычаг качается свободно. Когда запорная игла открывает отверстие для топлива, оно под действием сжатой пружины насоса выталкивается мембраной в поплавковую камеру. Увеличение расхода топлива сопровождается увеличением хода мембраны. Совместная работа насоса и поплавковой камеры обеспечивает соответствие между количеством топлива, подаваемого в карбюратор, и расходом топлива двигателем.

Поплавковая камера карбюратора может быть заполнена топливом также при помощи устройства для ручной подкачки.

При качании рукой рычага 10 валик вырезом в средней части нажимает на коромысло 9, мембрана опускается вниз, сжимая пружину 13. Вследствие этого происходит засасывание топлива в полость над мембраной и последующее нагнетание его в карбюратор.

Когда пружина 8 удерживает рычаг ручной подкачки топлива в крайнем нижнем положении, валик не препятствует перемещению коромысла 9 при работающем двигателе. В случае выхода из строя мембраны насоса (трещина, обрыв и т. п.) топливо поступает в нижнюю часть корпуса и вытекает через контрольное отверстие 18.

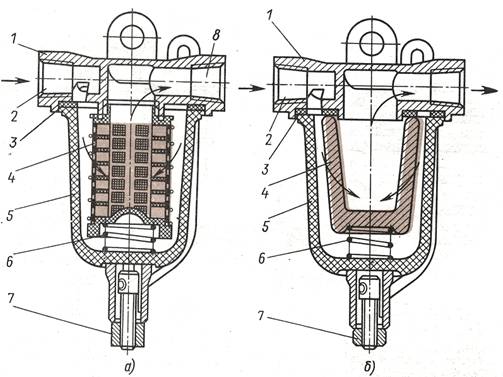

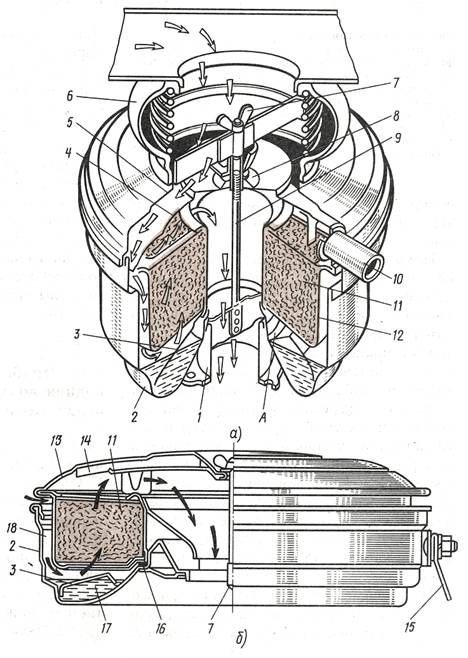

Воздушный фильтр (рис. 14) применяют для очистки воздуха, поступающего в двигатель.

По способу очистки воздуха фильтры делятся на: инерционные, фильтрующие и комбинированные. В свою очередь инерционные и фильтрующие воздушные фильтры подразделяются на сухие, если их поверхность не смачивается маслом и мокрые — если смачивается. Комбинированные воздушные фильтры могут быть сухими, мокрыми и смешанными.

В автомобильных двигателях грузовых автомобилей преимущественное распространение получили инерционно-масляные воздушные фильтры, а в двигателях легковых автомобилей — сухие, со сменными картонными или бумажными фильтрующими элементами.

При такте впуска воздух, пройдя через кольцевую щель 18, соприкасаясь со слоем масла, резко меняет свое направление. Примеси, находящиеся в воздухе, в силу большого веса, по инерции пробивают масляную пленку и оседают на дне ванны, а воздух, проходя через путанку, многократно меняет свое направление и, контактируя с капельками масла, оставляет на их поверхности мельчайшие примеси. Пройдя через фильтрующий элемент и еще раз изменив направление у крышки корпуса, воздух поступает в карбюратор.

В процессе движения воздуха через фильтр происходит вспенивание масла в ванне и частицы масла переносятся на фильтрующий элемент. Постепенно стекая с фильтрующего элемента на отражатель 3, масло частично смывает с него частицы пыли и они оседают на дне ванны.

Рисунок 14 - Воздушные фильтры карбюраторных двигателей автомобилей:

а - ЗИЛ-431410; б - ГАЗ - 3307; 1 - переходной патрубок с фланцем; 2 - корпус воздушного фильтра; 3 - кольцевой отражатель; 4 - крышка корпуса фильтрующего элемента; 5 - крышка; 6 - резиновая муфта с пружиной; 7 - винт с барашковой гайкой; 8 - резиновая втулка с вильчатой гайкой; 9 - стяжной винт; 10 - патрубок отбора воздуха в компрессор; 11 - фильтрующий элемент; 12 корпус элемента; 13 - крышка; 14 - шумопоглощающая прокладка; 15 - кронштейн; 16 - уплотнительные прокладки; 17 - масляная ванна; 18 - кольцевая щель.

Воздушный фильтр сухого типа со сменным фильтрующим элементом из пористого картона обладает лучшей фильтрующей способностью и меньшим сопротивлением.

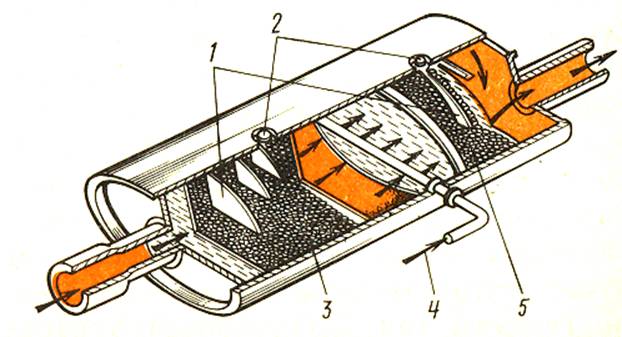

Глушитель шума системы выпуска служит для снижения шума отработавших газов, которые выходят из двигателя под давлением 0,3 ÷ 0,5 МПа со скоростью 400 ÷ 600 м/с.

По принципу действия глушители делятся на активные и реактивные. В активных глушителях звуковая энергия превращается в тепловую при прохождении газа через сетки, перфорированные листы или звукопоглощающие материалы.

Рис. 15. Элементы системы впуска и выпуска отработавших газов и подогрева горючей смеси:

а — впускной и выпускной трубопроводы (двигатель автомобиля ГАЗ-24-10 «Волга»); б и в — положения заслонки, соответствующие наименьшему и наибольшему подогревам смеси; г — глушитель шума системы выпуска; 1 — впускной трубопровод; 2 — прилив для установки карбюратора; 3 — отвертке для штуцера трубопровода вакуумного усилителя тормозных механизмов; 4 — прокладка; 5 — выпускной трубопровод; 6 — сектор регулировки подогрева; 7 — стопорная шпилька и гайка; 8 — заслонка; 9 и 14 — днища глушителя; 10 — корпус; 11 — перегородка; 12 — камера; 13 — внутренняя труба; 15 — выпускная труба; 16 — патрубки передней стенки глушителя; 17 — приемные трубы глушителя.

Реактивные глушители представляют собой расширительную камеру или ряд резонансных камер. В этих глушителях происходит уменьшение амплитуды колебаний потока газа вследствие его расширения.

На грузовых автомобилях применяют глушители прямоточного типа (рис. 15, г).

По приемным трубам 17 отработавшие газы поступают в глушитель. Двигаясь по трубе 13, газы выходят через отверстия внутрь камер 12, где расширяются. Вследствие этого их давление уменьшается, и они вновь поступают в трубы. Такое движение газов повторяется несколько раз (по числу резонансных камер), а затем они выходят в выпускную трубу 15.

Нейтрализация отработавших газов

Наиболее эффективным способом снижения токсичности отработавших газов является нейтрализация (рис. 16) (обезвреживание) их в системе выпуска.

Рисунок 16 - Конструкция двухкамерного каталитического нейтрализатора:

1 — направляющие лопасти; 2 — отверстия для заполнения носителя; 3 — камера восстановления NOх; 4 — подача воздуха; 5 — камера окисления СН и СО.

Необходимо отметить, что при применении этилированных бензинов эффективность каталитических нейтрализаторов резко снижается, так как свинец дезактивирует катализаторы.

В каталитических нейтрализаторах (рис. 16) отработавшие газы проходят через слой катализатора, значительно ускоряющего протекание окислительных реакций, т. е. превращение СО и СН в СО2 и Н2О. Для восстановления NOх необходимо создать восстановительную среду, т. е. химически связать кислород, находящийся в отработавших газах. Поэтому катализатор разделен на две камеры: 3 — восстановления NOх и 5 — окисления СН и СО. В первой камере 3 оксид азота под действием катализатора превращается в аммиак, который подвергается разложению во второй камере 5. В ней же происходит дожигание оксида углерода и углеводородов.

1.14 Впускной и выпускной коллекторы и подогрев горючей смеси

Впускные трубопроводы служат для подвода свежего заряда к головкам цилиндров.

На V-образных двигателях впускные трубопроводы располагают в развале блока, а на рядных двигателях часто крепят с той же стороны, что и выпускные трубопроводы. Как правило, их отливают из алюминиевого сплава. На двигателе автомобиля ЗИЛ-431410 впускной трубопровод двухъярусный, т. е. расположен в двух уровнях, и впускные каналы подогреваются "охлаждающей жидкостью. Подогрев способствует лучшему испарению топлива, особенно если оно имеет вид топливной пленки. Наличие топливной пленки способствует неравномерному распределению смеси по цилиндрам и ухудшению топливной экономичности.

На двигателе автомобиля ГАЗ - 3307 применен одноярусный впускной трубопровод (рис. 17). Трубопровод такой конструкции имеет каналы большого сечения и более короткие, что уменьшает их аэродинамическое сопротивление и в сочетании с правильно подобранными фазами газораспределения способствует увеличению мощности двигателя примерно на 5 % в сочетании с улучшенной топливной экономичностью.

Выпускные трубопроводы (рис. 15, а) предназначены для отвода отработавших газов к приемным трубам и глушителю. Их отливают из чугуна. На рядных двигателях теплоту отработавших газов используют для подогрева заряда на впуске, особенно в холодное время года, для улучшения испаряемости топлива и лучшего перемешивания его с воздухом. Для этой цели впускной 1 и выпускной 5 трубопроводы соединяются шпильками через железоасбестовую прокладку 4. В результате такого соединения в середине впускного трубопровода образуется газовая камера подогрева. Интенсивность подогрева регулируется в зависимости от температуры окружающей среды изменением положения заслонки 8 (рис. 15, б и в). При температуре окружающего воздуха выше 278 К заслонку ставят в положение «Лето», при более низкой температуре — в положение «Зима».

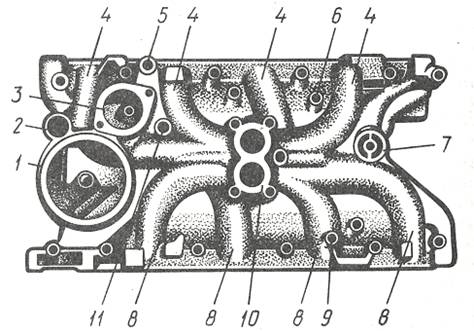

Рисунок 17 - Впускной трубопровод двигателя автомобиля ГАЗ- 3307:

1 — фланец для установки полнопоточного масляного фильтра; 2 — отверстие для маслозаливной горловины; 3 — фланец для крепления термостата; 4 - впускные каналы к правому (по ходу автомобиля) блоку цилиндров; 5 - технологическое отверстие, закрываемое заглушкой; 6 — отверстие для установки крана отопителя; 7 — фланец вентиляции картера; 8 — впускные каналы к левому блоку цилиндров; 9 - отверстие для крепления штуцера трубопровода вакуумного усилителя тормозных механизмов; 10 - фланец для установки карбюратора; 11 — отверстие для установки датчика температуры охлаждающей жидкости.

2 Тесты для самоконтроля по теме система питания бензинового двигателя

Назначение системы питания карбюраторного двигателя.

1. Для приготовления горючей смеси и подачи ее к цилиндрам.

2. Для отвода из цилиндров продуктов сгорания.

3. Правильно оба ответа 1 и 2.

Дата добавления: 2018-05-02; просмотров: 3203; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!