Конструктивные достоинства и недостатки лопастей из стеклопластика.

Основными достоинствами лопастей из стеклопластика по сравнению с металлическими клееной конструкции являются следующие:

- Повышенная прочность при небольшом весе, объясняемая высокой удельной прочностью стеклопластиков и широкой возможностью варьирования толщинами элементов конструкции в соответствии со спектром приходящихся на лопасть нагрузок путем рационального распределения слоев армирующего материала. При использовании в конструкциях лопастей из стеклопластиков на основе однонаправленных армирующих материалов повышенная прочность достигается не только за счет их высокой абсолютной прочности, но и за счет ориентации материала в направлении главных напряжений.

- Повышенная выносливость, обеспечиваемая высокой удельной усталостной прочностью стеклопластиков, низкой их чувствительностью к надрезам и отсутствием склонности к распространению трещин в смежные слои материала. При расчетах лопастей на выносливость учитывается отсутствие у стеклопластиков четко выраженного предела усталостной прочности.

- Улучшенные динамические характеристики объясняемые исключительно высокой демпфирующей способностью стеклопластиков. Благодаря этому свойству данных материалов снижается уровень вибраций лопастей, особенно от высоких гармоник возбуждения, а также обеспечивается высокая стойкость конструкции при случайных ударах в процессе летной эксплуатации и при техническом обслуживании вертолета.

- Хорошие эксплуатационные свойства, обусловленные стойкостью стеклопластиков к коррозии, действию воды, влаги и многих агрессивных сред.

- Высокий ресурс, обеспечивающий вышеперечисленными свойствами при условии качественного изготовления стеклопластиковых лопастей и тщательного, производственного контроля. На основе сравнения напряжений, действующих на такие лопасти в полете, некоторые фирмы пришли к выводу, что получаемый запас прочности стеклопластиковых лопастей обеспечивает им теоретически неограниченный ресурс.

- Высокая надежность конструкции, исключающая внезапную поломку из-за слоистой структуры стеклопластиков и легкости обнаружения в стеклопластике разрывов и расслоений.

- Высокие аэродинамические качества, достигаемые усложнением геометрической формы лопасти и получением гладких и точных обводов за счет хорошей формуемости стеклопластиков. С ростом скоростей и дальности полетов вертолетов особую важность приобретают все факторы, повышающие аэродинамическую эффективность несущего винта и прежде всего, такие геометрические параметры лопастей, как трапециевидная форма в плане, переменные по длине относительная толщина и форма аэродинамического профиля, нелинейная закрутка и др. Для получения лопастей такой сложной формы стеклопластиковая конструкция открывает гораздо большие возможности, чем металлическая, хотя такое усложнение и достигается ценой значительного снижения технологичности конструкций.

- Легкость усиления конструкции и ее ремонта, которые сводятся к наложению на требуемом месте дополнительных слоев пропитанного связующим армирующего материала с последующим его отверждением. Простота усиления конструкции вышеописанным способом позволяет осуществлять мелкий текущий ремонт стеклопластиковых лопастей в полевых условиях без отправки на завод или ремонтную базу. Для этой цели фирма Каман, например, прикладывает к комплекту лопастей пропитанную связующим стеклоткань с инструкцией по ремонту.

- Сравнительная простота обеспечения весовой взаимозаменяемости, которая сводится к точному выдерживанию процентного содержания связующего при пропитке стеклоткани, к выкладке заданного количества ее слоев по объему заготовок каждого из элементов лопасти, к контролю и регулированию их веса при необходимости наложения дополнительных слоев. При этом отпадает необходимость трудоемкой операции подгонки по весу, неизбежная при цельнометаллической конструкции.

Перечисленные достоинства стеклопластиковых лопастей указывают на их преимущества перед цельнометаллическими и объясняют широкий размах исследований и разработок, проводимых зарубежными и отечественными фирмами вертолетостроения в области проектирования и изготовления стеклопластиковых лопастей н.в.

|

|

|

|

|

|

|

|

|

Недостатки стеклопластиковых лопастей, за небольшим исключением, объясняются сравнительной новизной исходных материалов, малой изученностью их свойств и поведения при длительном и динамическом нагружении, а также отсутствием опыта проектирования и изготовления лопастей из этих материалов.

К числу недостатков относятся, следующие:

- Сравнительно высокая стоимость исходных материалов, которые по стоимости превосходят многие металлы. Но учитывая возрастающий объем производства и тенденцию к снижению их себестоимости, этот недостаток нельзя считать серьезным. Кроме того, если сравнить стоимость исходных материалов, ресурс и стоимость технического обслуживания стеклопластиковых лопастей со стоимостью металлических, то применение стеклопластиков даже при существующих ценах окажется более эффективным.

- Относительно низкий модуль упругости при растяжении и статическом изгибе, препятствующий получению из стеклопластиков конструкций, надежно работающих в условиях статического и динамического нагружения. Учитывая возможность существенного повышения модуля упругости стеклопластика за счет применения однонаправленных армирующих материалов с оптимальной ориентацией их в изделии, принимая во внимание легкость варьирования толщинами стеклопластика для получения заданной жесткости поперечных сечений зон конструкции с различным характером нагружения, а также беря в расчет исключительно высокую демпфирующую способность стеклопластиков, можно при грамотном конструировании создать высокопрочные лопасти (рис. 2), что и подтверждается опытом фирм Каман и Вертол.

- Сложность заделки металлического стыкового узла для крепления лопасти к втулке. Этот недостаток объясняется в большинстве случаев недостаточным учетом специфики стеклопластиков как конструкционного материала слоистой структуры и применением при разработке конструкции крепления этого узла подходов, выработанных при проектировании металлических лопастей. Одно из узловых конструктивных решений сделано в конструкции заделки стыкового узла лопасти фирмы Вертол (рис. 3).

|

|

|

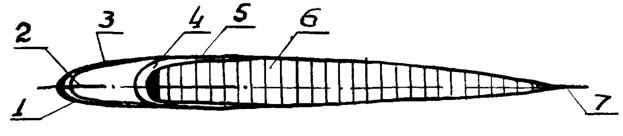

Рис. 2. Лопасть несущего винта из боро- и стекловолокна (Боинг Вертол):

- оковка (титан);

- противовес (вольфрам);

- накладка из листового бороволокна;

- лонжерон из однонаправленного бороволокна;

- обшивка из перекрещивающихся слоев стекло- и бороволокна;

- сотовый заполнитель из алюминия;

- клиновидный хвостовой стрингер из бороволокна

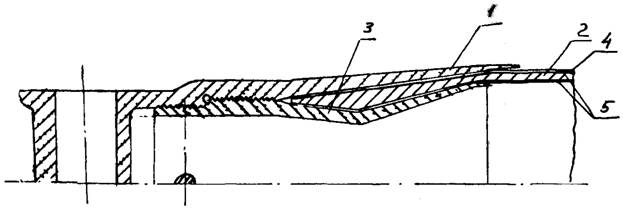

Рис. 3. Схема заделки стыкового узла лопасти (Боинг Вертол)

- стакан лопасти из титана;

- лонжерон, изготовленный из однонаправленного стекло- и бороволокна;

- законцовка лопасти из титана;

- внешний слой обшивки из стекловолокна с перекрестным расположением слоев;

- слой из стекловолокна с перекрестным расположением слоев, работающий на кручение

- Низкая прочность стеклопластиков при сдвиге вдоль слоев. Это один из серьезных недостатков данного материала, он должен тщательно учитываться при расчете и разработке конструкций соединений элементов лопастей. Для увеличения прочности композиционного материала на сдвиг, срез и растяжение производят упрочнение композиционного материала путем прокладки металлической фольги (титан, сталь) между слоями композиционного материала в местах соединения (табл. 4, 5) [26].

- Ползучесть стеклопластиков при длительном нагружении конструкции применительно к лопастям н.в. требует тщательного изучения и учета при проектировании.

- Старение стеклопластиков - неблагоприятный фактор, который может существенно снизить календарный срок службы лопастей, если не принять меры по их защите от комплекса атмосферных воздействий.

Таблица 4

Прочность композиционного материала на сдвиг, срез и растяжение [26]

| Материал | Предел прочности при сдвиге (скалывание) вдоль волокон, | Предел прочности при срезе | Предел прочности при растяжении |

|

|

| |

| 1 | 2 | 3 | 4 |

| ВФТ-С | 190 | 1100÷1480 | 3800 |

| КАСТ-В | 175 | 900÷1090 | 3000 |

| СВАМ (1:1) | 150÷200 | 1200÷1550 | 5200 |

| Стеклопластик ЭДТ-10, ткань АСТТ (б)-С2 | 200÷800 | 1160 | 4300 |

| Стеклопластик ЭДТ-10, ткань кордн. № 156 | 100÷200 | 620 | 6500 |

| Алюминиевый сплав Д16АТ | - | 2800 | 4400 |

| Углепластик на основе волокон Маюганит 2 (1:0) | 150 | 1440 | 4560 |

| Боропластик (1:1) | 200÷800 | 1458 | 6770 |

Таблица 5

Упрочнение композиционного материала фольгой [26]

| Характеристика образца | Вид нагружения | Разрушающее напряжение

| Увеличение прочности |

| - |

| % | |

| 1 | 2 | 3 | 4 |

| Стеклопластик ЭДТ-10, Ткань АСТТ (б) - С2 | Смятие | 39,5 | 100 |

| Стеклопластик ЭДТ-10, Ткань АСТТ (б) – С2 Фольга - 3 слоя х 0,1 | Смятие | 59.0 | 150 |

| Стеклопластик ЭДТ-10, Ткань АСТТ (б) – С2 Болт 30ХГСА Ø 4,0 | Срез-сдвиг | 11.3 | 100 |

| Стеклопластик ЭДТ-10, Ткань АСТТ (б) – С2 Болт 30ХГСА Ø 4,0 Фольга - 3 слоя х 0,1 | Срез-сдвиг | 16.77 | 148 |

| Стеклопластик ЭДТ-10, Ткань кордная № 156(10:1), Болт 30ХГСА Ø 4,0 | Смятие | 32.64 | 100 |

| Стеклопластик ЭДТ-10, Ткань кордная № 156, Болт 30ХГСА Ø 4,0 Фольга - 5 сл. х 0,055 | Смятие | 65,4 | 200 |

| Стеклопластик ЭДТ-10, Ткань кордная № 156 Болт 30ХГСА Ø 4,0 | Срез-сдвиг | 6.3 | 100 |

| Стеклопластик ЭДТ-10, Ткань кордная № 156 Болт 30ХГСА Ø 4,0 Фольга - 5 сл. х 0,055 | Срез-сдвиг | 12,55 | 200 |

Глава III

Дата добавления: 2018-05-01; просмотров: 1305; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!