Определение основных размеров маховика

После определения момента инерции маховика Jм переходят к выбору его основных размеров. Обычно маховик рассматривается как массивное кольцо среднего диаметра D, в котором сосредоточено примерно 0,9 массы маховика. При этом условии момент инерции маховика

где G – вес маховика; D – средний диаметр обода маховика; g – ускорение силы тяжести.

Произведение GD2 называется маховым моментом и является основным параметром, характеризующим маховик.

Поскольку в выражение махового момента входят две неизвестные величины G и D, то одной из них задаются, а другую находят. Обычно задаются из конструктивных соображений диаметром маховика, а находят его вес.

Из соотношения GD2 = 4gJм видно, что чем больше диаметр маховика, тем меньше его вес. Но злоупотреблять увеличением размеров для уменьшения веса маховика не рекомендуется, так как с увеличением диаметра возрастает окружная скорость, а следовательно, создается напряжение на ободе и может произойти его разрыв. Необходимо при выборе диаметра проверять окружную скорость на ободе, вычисляя ее по следующей формуле:

При этом можно руководствоваться следующими цифрами: Vокр ≤ 30 м/с для чугунных маховиков; Vокр ≥ 50 м/с для стальных маховиков. Выбрав диаметр маховика, определяют его теоретический вес:

Обычно действительный вес обода

GД = 0,9G.

Дисковый маховик

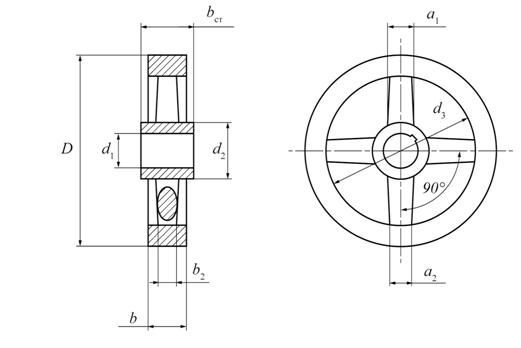

На рис. 5.5 показана конструкция маховика, который широко используется. При наружном диаметре D < 300 мм, независимо от величины окружной скорости, следует применять маховики дисковой конструкции.

|

|

|

Рис. 5.5. Основные размеры маховика

При окружных скоростях V > 100 во избежание дополнительного шума целесообразно использовать маховики без отверстий в диске.

Основные размеры маховика с отверстиями в диске (см. рис. 5.5): d1 = 0,15D; d2 = 0,25D; d3 = 0,525D; d4 = 0,8D; d0 = 0,15D; b = 0,125D; b0 = 1/3b; bст = 1,05ш.

В диске диаметром d0 число отверстий z = 4.

Иногда (при больших значениях углов ψmax и ψmin) касательные в пределах чертежа не пересекают ось ординат Т, но пересекают ось абсцисс в точках D и ш. Тогда, измерив отрезки О1D и О1Е, отрезок АВ можно вычислить следующим образом (из рис. 5.4) О1А = О1D·tgψmax, O1B = O1ED·tgψmin, откуда АВ = О1В – О1А = О1ЕD·tgψmin – O1D·tgψmax.

Следует отметить, что если из-за конструктивных соображений маховик нельзя устанавливать на ведущий вал (звено приведения), то маховик можно устанавливать на другой вращающийся вал, который связан с предыдущим постоянным передаточным отношением.

Так как кинетическая энергия маховика постоянна вне зависимости от того, на каком валу он установлен, то:

Следовательно,

где  и

и  – соответственно моменты инерции маховика на валах 1 и 2; ω1 и ω2– соответственно угловые скорости валов 1 и 2.

– соответственно моменты инерции маховика на валах 1 и 2; ω1 и ω2– соответственно угловые скорости валов 1 и 2.

|

|

|

Таким образом, если маховик установить на другой вал, обладающий большей угловой скоростью, то момент инерции и размеры маховика будут меньше.

Конструкции маховиков

Основное назначение маховика заключается в ограничении колебаний угловой скорости главного вала в пределах, заданных коэффициентом δ. Маховик является аккумулятором кинетической энергии машины. Если при работе механизма с маховиком ΔТ > 0, то угловая скорость главного вала возрастает и маховик накапливает кинетическую энергию. В противном случае при недостатке ΔТ угловая скорость главного вала снижается и маховик отдает часть энергии машине, являясь дополнительным источником движущих сил.

За счет значительной накопленной энергии во время ускоренного движения маховик применяется для преодоления повышенных нагрузок без увеличения мощности двигателя. В машинах ударного действия: молотах, прокатных станах, прессах, в автомобилях – он содействует выводу рабочих органов из «мертвых» положений.

Наибольшее распространение в технике получили маховики двух типов: со спицами и дисковой конструкцией.

Маховик со спицами

|

|

|

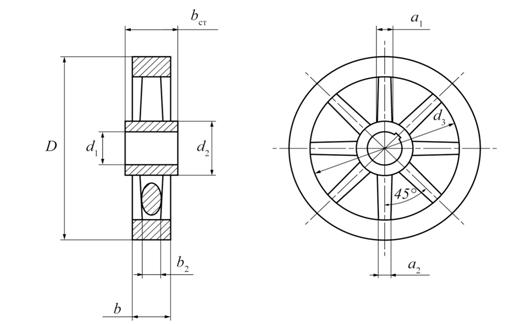

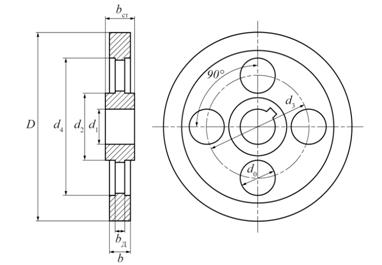

Конструкции этих маховиков приведены на рис. 5.6. Материал для маховиков выбирают в зависимости от окружной скорости V на наружном диаметре D.

При V ≤ 25 м/c применяются литые маховики из чугуна СЧ12-28; при V ≤ 25–30 м/с – из чугуна СЧ15-32; V ≤ 30–35 м/с – из чугуна СЧ18-36 и СЧ21-40 (плотность ρ = 6800–7400 кг/м3); при V ≤ 45 м/с – маховики литые стальные из СТ3–СТ5 (ρ = 7500–7900 кг/м3). Сечение спиц эллиптическое с отношением осей  Спицы выполняются коническими. Размеры bcn и can уменьшаются от ступицы к ободу на 20 %. При наружном диаметре D < 300 мм маховики изготавливают дисковой конструкции без спиц. Значения размеров и массовых характеристик маховиков в соответствии с рис. 5.6 представлены в табл. 5.1.

Спицы выполняются коническими. Размеры bcn и can уменьшаются от ступицы к ободу на 20 %. При наружном диаметре D < 300 мм маховики изготавливают дисковой конструкции без спиц. Значения размеров и массовых характеристик маховиков в соответствии с рис. 5.6 представлены в табл. 5.1.

а

б

в

Рис. 5.6. Конструкции маховиков с четырьмя (а), шестью (б),

восемью (в) спицами

Таблица 5.1

Основные параметры маховика со спицами

| D, мм | Число спиц, n | Основные размеры, мм |

| 300–800 | 4 (рис. 5.6, а) | d1 = 0,2D; d2 = 0,3D; d3 = 0,08D; b = 0,125D; b1 = 0,44b; b2 = 0,352b |

| 800–1600 | 6 (рис. 5.6, б) | a1 = 1,1b; a2 = 0,88b; bСТ = 1,05b |

| ≥1600 | 8 (рис. 5.6, в) | d1 = 0,2D; d2 = 0,32D; d3 = 0,08D; b = 0,125D; b1 = 0,44b; b2 = 0,352b; a1 = 0,88b; a2 = 0,704b; bСТ = 1,05b |

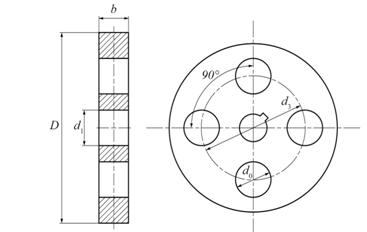

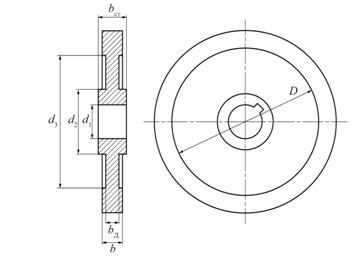

Дисковый маховик

Маховики данного типа показаны на рис. 5.7. При наружном диаметре D < 300 мм независимо от величины окружной скорости следует применять маховики дисковой конструкции. При окружных скоростях V ≤ 45 м/с рекомендации по материалу те же, что и в случае маховика со спицами. При окружных скоростях V > 45 м/с для маховиков следует применять стали марок 45, 40Н, 34ХНТМ, 35ХМ и т.д., а также алюминиевый сплав АК4. При одном и том же моменте инерции маховики из алюминиевых сплавов получаются в среднем на 35 % легче по сравнению с конструкциями, изготовленными из стали. Рекомендовано при окружных

|

|

|

а

б

в

Рис. 5.7. Конструкции маховиков: а – маховик с отверстиями в диске;

б – литой маховик; в – маховик облегченного типа

скоростях V > 100 м/с применять маховики без отверстий в диске, чтобы избежать дополнительного шума при работе. Маховик со сплошным диском получается на 5–8 % тяжелее маховика с отверстиями. Значения основных параметров дисковых маховиков приведены в табл. 5.2.

Таблица 5.2

Значения основных параметров дисковых маховиков

| № рисунка | Число отверстий, n | Основные размеры, мм |

| 5.7, а | 4 | d0 = 0,25D; d1 = 0,15D; d2 = 0,25D; d3 = 0,525D; d4 = 0,8D; b = 0,125D;  ; bСТ = 1,05b ; bСТ = 1,05b

|

| 5.7, б | 4 | d1 = 0,15D; d2 = 0,6D; d0 = 0,3D; b = 0,125D |

| 5.7, в | 0 | d1 = 0,15D; d2 = 0,25D; d0 = 0,8D; b = 0,125D |

5.9. Динамическое исследование механизма

нефтяного оборудования

Таблица 5.3

Исходные данные

| Параметр | Обозначение | Значение |

| Размер звеньев | lOA, м | |

| lOC, м | ||

| lBC, м | ||

| lAB, м | ||

| lAE, м | ||

| Угловая скорость |  , рад/с , рад/с

|

Структурный анализ механизма

Механизм состоит из: 1 – кривошип ОА; 2 – шатун ЕВ; 3 – коромысло ВС.

Количество подвижных звеньев n = 3. Кинематические пары:

1) стойка-кривошип ОА;

2) кривошип ОА – шатун АВ;

3) шатун АВ – коромысло СВ;

4) коромысло ВС – стойка.

Все пары низшие, плоские, накладывающие по 2 связи на относительное движение звеньев; количество пар p2 = 4.

Рис. 5.8. Схема механизма

Степень подвижности: W = 3n–2p = 3·3–2·4 = 1; количество кинематических пар p5 = 4.

Составим структурную формулу механизма и определим его класс и порядок:

1) стойка-кривошип ОА – механизм 1-го класса;

2) группа 2-го класса 2-го порядка первого вида.

Дата добавления: 2018-04-15; просмотров: 3494; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!