ЗАДВИЖКИ И ДИСКОВЫЕ ПОВОРОТНЫЕ ЗАТВОРЫ

Задвижка – промышленная трубопроводная арматура, в которой запорный или регулирующий орган перемещается возвратно-поступательно перпендикулярно оси потока рабочей среды (ГОСТ 24856-81).

Преимущества: незначительное гидравлическое сопротивление при полностью открытом проходе; поток движется прямоточно – повороты потока рабочей среды отсутствуют; возможностью перекрытия потока среды большой вязкости; при перемещении затвора он не преодолевает давления среды, что позволяет уменьшить усилие, необходимое для перемещения затвора; простота обслуживания; относительно небольшая строительная длинна возможностью подачи среды в любом направлении.

Недостатки: невозможность использования для сред с кристаллизующимися включениями; небольшой допускаемый перепад давления на затворе (по сравнению с вентилями); невысокую скорость срабатывания затвора; возможность получения гидравлического удара в конце хода; большую высоту (габарит в направлении выдвижения штока как минимум два диаметра трубопровода); сильное трение уплотнительных поверхностей в момент перемещения рабочего органа; трудность ремонта изношенных уплотнительных поверхностей при эксплуатации; невозможность применения постоянной смазки уплотняющих поверхностей седла и затворов.

Принципиальная особенность задвижек в том, что при их закрывании запорный элемент не преодолевает заметные усилия от давления среды, так как он движется поперек потока. В задвижках необходимо преодолевать только трение. Площадь уплотнительных поверхностей задвижек не велика: два узких кольца вокруг прохода. Благодаря этому в задвижках легко обеспечивается относительно надежная герметичность.

Классифицируют задвижки по следующим характеристикам:

• величине рабочих давлений;

• материалу корпуса;

• типу привода;

• химическому составу рабочей среды;

• конструкции затвора.

По конструкции затвора задвижки классифицируются на параллельные и клиновые.

Клиновые задвижки можно подразделить на задвижки с цельным, упругим и составным клином.

Параллельные задвижки можно подразделить на однодисковые (шиберные) и двухдисковые.

По площади прохода задвижки и площади сечения входных патрубков задвижки классифицированы на задвижки полнопроходные и с суженым проходом. В полнопроходных задвижках диаметр прохода равен диаметру патрубков, в задвижках с суженым проходом он меньше диаметра патрубков.

В ряде конструкций задвижек, предназначенных для работы при высоких перепадах давления на затворе, для уменьшения усилий, необходимых для открытия и закрытия прохода, полную площадь прохода выполняют несколько меньше, чем площадь сечения входных патрубков.

В зависимости от конструкции систем винт – ходовая гайка и от расположения ходовой гайки различают задвижки с выдвижным шпинделем и с не выдвижным шпинделем.

Задвижка с выдвижным шпинделем (штоком) – задвижка, при открытии и закрытии которой шпиндель (шток) совершает поступательное или вращательно-поступательное движение (ГОСТ 24856-81). Ходовая гайка расположена в корпусе и, соответственно, шпиндель выдвигается вверх над ходовой гайкой.

Задвижка с невыдвижным шпинделем–задвижка, при открытии и закрытии которой шпиндель совершает вращательное движение(ГОСТ 24856-81). Ходовая гайка, соединенная со шпинделем, расположена на затворе и, соответственно, шпиндель при вращении углубляется в затвор. Задвижки с не выдвижным шпинделем должны иметь указатели степени открытия.

Задвижки изготовляются из чугуна, углеродистой и легированной стали для широкого диапазона диаметров (от 50 до 1500 мм) и давлений (от 0,8 до 10 МПа). Они предназначаются для установки на трубопроводах для воды, нефти, масел и других незагрязненных жидкостей, а также на линиях сжатого воздуха и газа. На паропроводах используются задвижки особой конструкции.

Клиновые задвижки

Клиновая задвижка – задвижка с запорным или регулирующим органом, у которого уплотнительные поверхности расположены под углом друг к другу (ГОСТ 24856-81). Затвор в задвижках этого типа обычно называется клином, так как имеет вид плоского клина.

Существенным преимуществом клиновых задвижек являются повышенная герметичность прохода в закрытом положении, а также незначительность усилия, необходимого для обеспечения уплотнения. Так как угол между направлением усилия привода и усилиями, действующими на уплотнительные поверхности затвора, близок к 90°, то даже небольшая сила, передаваемая шпинделем, может вызвать значительные усилия в уплотнении.

К недостаткам задвижек этого типа можно отнести необходимость применения направляющих для перемещения затвора, повышенный износ уплотняющих кромок затвора, а также технологические трудности получения герметичности в затворе.

Задвижки выпускаются с цельным клином и с составным клином или двухдисковые.

Задвижка с цельным клином имеет ряд недостатков: повышенный износ уплотнительных поверхностей; потребность в индивидуальной пригонке седел и клина при сборе для обеспечения герметичности (это полностью исключает взаимозаменяемость клина и седел и усложняет ремонт); возможность заедания клина в закрытом положении в результате износа, коррозии или под действием температуры.

Задвижки составным клином или двухдисковые, как правило, применяются тогда, когда требуется весьма высокая степень герметичности затвора при закрытом положении.

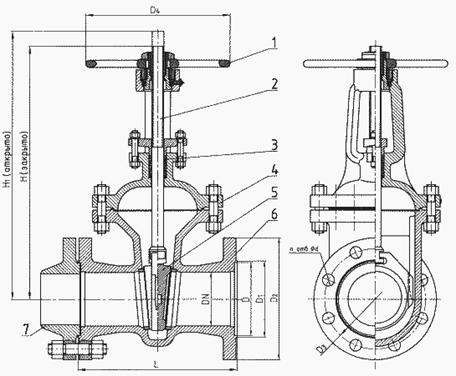

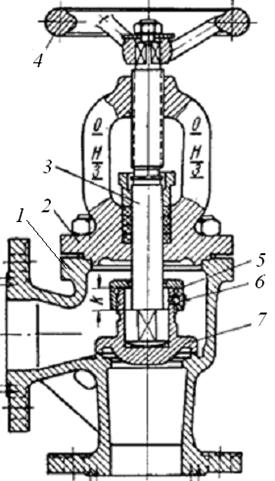

Клиновая задвижка с выдвижным шпинделем показана на рис. 1.

| Рис. 1. Задвижка клиновая фланцевая с выдвижным шпинделем: 1 – маховик; 2 – шпиндель; 3 – набивка сальника; 4 – крышка; 5 – клин; 6 – корпус; 7 – фланец. |

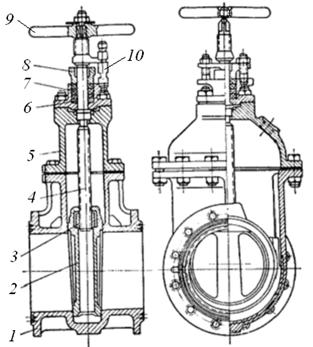

| Рис. 2. Задвижка клиновая с не выдвижным шпинделем: 1 – корпус; 2 – клин двухсторонний; 3 – гайка ходовая; 4 – шиндель; 5 – крышка; 6 – кольцо опорное под набивку; 7 – набивка сальниковая; 8 – втулка сальника; 9 –маховик; 10 – стержень |

Диск клиновой задвижки в поперечном направлении имеет форму клина, вследствие чего при опускании он плотно прижимается и направляющим, отлитым заодно с корпусом. Подъем и опускание клина происходит с помощью шпинделя, который имеет нарезку, входящую в скрепленную с маховиком втулку. Нижний конец шпинделя снабжен головкой, входящей в паз клина. При вращении маховика шпиндель, а вместе с ним и клин получают поступательное движение.

На рис. 2. показана клиновая задвижка с не выдвижным шпинделем. Клиновой затвор состоит из двух дисков и вкладыша. При вращении маховика по часовой стрелке затвор раздвигает диски, прижимая их к уплотняющим поверхностям корпуса. Открытие или закрытие задвижки происходит при вращении шпинделя. По резьбовой части шпинделя вдоль его оси перемещается ходовая гайка, расположенная на затворе и, соответственно затвор. Указатель положения затвора состоит из стержня и диска, перемещающегося по резьбе шпинделя. На стержне имеются краевые отметки «О» (открыто) и «З» (закрыто). При износе уплотнительных поверхностей плотность затвора восстанавливают при помощи регулировочных прокладок.

Для обеспечения хорошего уплотнения прохода в закрытом положении без индивидуальной технологической подгонки применяют задвижки с упругим клином. Затвор выполняется в виде разрезанного (или полуразрезанного) клина, обе части, которых связаны между собой упругим (пружинящим) элементом. Под действием усилия прижатия, которое передается через шпиндель, в закрытом положении последний может изгибаться в пределах упругих деформаций, обеспечивая плотное прилегание обоих уплотнительных поверхностей клина к седлам.

Параллельные задвижки

Параллельная задвижка – задвижка с запорным или регулирующим органом, уплотнительные поверхности которого расположены параллельно друг другу (ГОСТ 24856-81)

В задвижках этого типа уплотнительные поверхности седел параллельны друг другу. Затвор в параллельных задвижках обычно называют «диском», «шибером» или «ножом».

Преимуществами задвижек этой конструкции являются простота изготовление затвора, легкость сборки, ремонта и отсутствие заедания затвора в полностью закрытом положении. К недостаткам следует отнести большой расход энергии на закрывание и открывание, вызванный тем, что на всем пути движения привод преодолевает трение между уплотнительными поверхностями седел и затвора, а также значительный износ уплотнительных поверхностей.

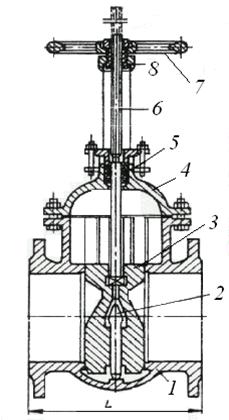

На рис. 3 изображена параллельная задвижка, называемая также шиберной. В этой задвижке запорным органом является шибер, состоящий из двух симметричных тарелок; между тарелками помещается клин, который при опускании тарелок распирает их, прижимая к уплотняющим поверхностям корпуса. Характерная особенность этих задвижек заключается в том, что их уплотняющие поверхности перпендикулярны продольной оси корпуса. В остальном их конструкция аналогична конструкции клиновой задвижки.

|

|

| Рис. 3. Задвижка параллельная чугунная двухдисковая фланцевая с выдвижным шпинделем 1 – корпус; 2 – распорный клин; 3 – двухдисковый затвор (шибер); 4 – крышка; 5 – набивка сальника; 6 – шпиндель, 7 –маховик; 8 – резьбовая втулка (гайка шпиндельная). | Рис. 4. Задвижка шланговая. |

Шланговые задвижки

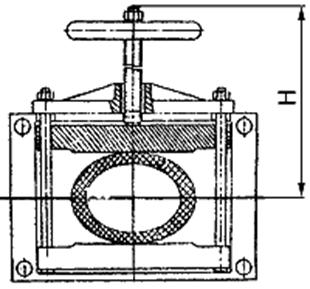

Шланговые задвижки (рис. 4) отличается тем, что проходной канал арматуры выполнен в виде гибкого шланга заложенного в чугунном корпусе. Величина прохода регулируется путем пережима шланга колодкой, связанной со шпинделем. Гибкий шланг одновременно герметизирует рабочую полость арматуры, так что не требуется наличие сальника. Шланговые задвижки обладают малой герметичностью и применяются в основном для целей регулирования на агрессивных средах, солевых растворах.

Дисковые поворотные затворы

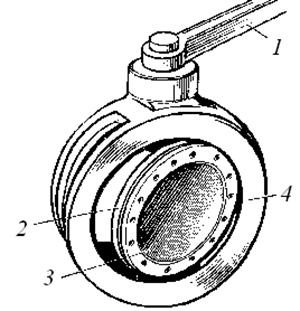

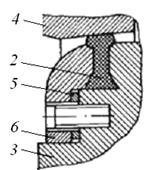

В качестве запорной арматуры для трубопроводов воды и топлива в последнее время все более широкое применение находи запорная арматура заслоночного типа– поворотные затворы (рис. 9.26) с уплотнительным элементом на диске.

Поворотные дисковые затворы изготовляют в диапазоне диаметров 50…2400 мм с ручным, электрическим и гидравлическим приводом (рис. 9.27) на давление 0,25…1,0МПа.

|  Рис. 5 Поворотный затвор

( заслонка):

1 – рукоятка; 2 – уплотнение;

3 – диск; 4 – корпус;

5 – регулировочное кольцо;

6 – прижимная обойма.

Рис. 5 Поворотный затвор

( заслонка):

1 – рукоятка; 2 – уплотнение;

3 – диск; 4 – корпус;

5 – регулировочное кольцо;

6 – прижимная обойма.

|

|

|

|

| под ключ | с коническим приводом | регулирующие |

|

Рис. 6. Исполнение привода поворотных задвижек | ||

Затвор – промышленная трубопроводная арматура, в которой запорный или регулирующий орган поворачивается вокруг оси, не являющейся его собственной осью (ГОСТ 24856-81).

Рабочее положение затвора – полностью открыт. В этом положении плоскость диска параллельна потоку жидкости.

Поворотные затворы обладают рядом преимуществ по сравнению с задвижками: меньшая масса, меньшие габариты, высокие показатели надежности, легкость управления, полное опорожнение корпуса при выпуске из трубопровода воды, что исключает опасность его размораживания зимой. При условном давлении до 1,6 МПа поворотные затворы обеспечивают надежное закрытие. Их недостаток в том, что они имеют более высокое гидравлическое сопротивление, однако при скоростях движения воды в трубопроводах со скоростью 1…2м/с потери напора незначительны. К недостаткам дисковых затворов следует также отнести неудобства, создаваемые ими при прочистке трубопроводов. Управление поворотным затвором осуществляется поворотом шпинделя в диапазон регулирования 0°…90°. Направление потока – любое.

Уплотнительный элемент, которым является резина, может устанавливаться на теле диска или корпуса. В корпусе уплотнительный элемент имеет вид манжеты, а на теле диска — вид формовочного кольца или клееного шнура. Регулирование деформации резинового кольца производится шайбами, которые поджимаются прижимной обоймой.

Уплотнительный элемент является главным в поворотном затворе, определяющем его габариты и надежность работы. Это обусловлено теми обстоятельствами, что уплотнительный элемент в момент закрытия подвергается как изгибу, так и сжатию. Происходит также износ уплотнительного элемента при трении диска по корпусу. Чрезмерное обжатие уплотнительного элемента способствует увеличению крутящего момента на приводном валу затвора, ухудшению условий его эксплуатации, а также в росте остаточных деформаций при закрытом положении диска. Износ уплотнительного элемента затвора, установленного на трубопроводе, по которому протекает жидкость, происходит медленнее, чем на трубопроводе с газообразными средами, из-за более низкого коэффициента трения.

Область применения поворотного затвора определяется условными диаметрами и давлением. Исходя из условия герметичности арматуры, необходимо помнить, что при больших значениях диаметров и давлений сильно увеличивается крутящий момент на валу арматуры. При этом может оказаться, что для одинаковых условных диаметров и давлений крутящий момент на валу поворотного затвора будет в десять раз выше, чем на валу задвижки. С учетом этого обстоятельства поворотные затворы применяются при давлении до 1 МПа.

Эксплуатация задвижек

Задвижки используются на крупных трубопроводах диаметром более 50 мм, где требуется медленное перекрытие сечения для предотвращения возникновения гидравлического удара.

Большинство задвижек можно устанавливать на горизонтальных и вертикальных трубопроводах в любом положении, кроме положения шпинделем вниз. Положение задвижек с пневматическим и электрическим приводом регламентируется особо. Благодаря симметричности конструкции задвижки могут эксплуатироваться при любом направлении движения потока.

Существенным недостатком задвижек является то, что в промежуточном положении затвора, когда тарелки частично перекрывают сечение седла, часть уплотнительных кольцевых поверхностей находится в зоне активного обтекания потоком и подвергается сильному абразивному износу твердыми включениями, содержащимися в рабочей среде. После работы в таком режиме уплотнительные поверхности изнашиваются настолько, что не обеспечивают достаточной герметичности при закрытии задвижки – задвижка «не держит». Это ограничивает использование задвижки как регулирующего элемента. Кроме того, регулирующие характеристики задвижек неудовлетворительны.

Задвижки могут управляться дистанционно. Для этого используются задвижки с гидроприводом, пневмоприводом и электроприводом.

При выборе конструктивного типа задвижек следует учитывать: рабочую среду; ее химический состав (агрессивность, наличие абразивных включений и т.д.), давление и температуру рабочей среды; обоснованные требования к герметичности затвора; диаметр трубопровода.

Не рекомендуется применять задвижки для работы в кристаллизирующихся средах или средах, содержащих твердые частицы.

Клиновые задвижки с цельным клином предназначены в основном для герметичного перекрытия трубопроводов с большим рабочим давлением неагрессивной среды как жидкой (в т.ч. нефть и нефтепродукты), так и газообразной.

Клиновые задвижки с упругим клином применяют в основном для герметичного перекрытия трубопроводов с нефтяными и газовыми средами высокой температуры и большим рабочим давлением среды.

Клиновые задвижки с составным клиномрекомендуют в основном для трубопроводов со средним рабочим давлением среды как жидкой, так и газообразной, без твердых и абразивных включений. Температура рабочей среды устанавливается в зависимости от материалов уплотнительных поверхностей затвора.

Параллельные задвижки предназначены для установки на трубопроводах в процессах, в которых не требуется достаточно герметичного перекрытия трубопровода при больших значениях рабочего давления. Среда может содержать небольшое количество механических примесей.

Однодисковые задвижки (шиберные) применяют, как правило, для трубопроводов с высокой температурой и средней величиной давления рабочей среды, в которых требуется пропустить среду при неполном перекрывании трубопровода.

Двухдисковые задвижки рекомендуют для герметичного перекрывания трубопроводов со средним давлением рабочей среды (как жидкой, так и газообразной), содержащей небольшое количество механических примесей. Температура среды зависит от материала уплотнительных поверхностей затвора.

Лекция 12

ОБРАТНЫЕ КЛАПАНЫ

Обратный клапан – клапан, предназначенный для автоматического предотвращения обратного потока рабочей среды (ГОСТ 24856-81).

Обратные клапаны относятся к группе защитной арматуры (защиты от обратного потока среды). Обратные клапаны позволяют среде двигаться лишь в одном направлении.

Основными элементами обратного клапана являются корпус с седлом и золотник. Седло и золотник взаимно притираются. Обратные клапаны срабатывают автоматически под действием энергии среды, транспортируемой по трубопроводу.

По принципу перекрытия потока обратные клапаны бывают:

• подъемные;

• поворотные («захлопка»);

• приемные.

Обратные клапаны изготовляются из стали, титановых сплавов, бронзы, латуни. Для установки на трубопроводах с агрессивной средой применяют обратные клапаны с антикоррозионной защитой (гуммированные), например футерованные полиэтиленом.

Обратные клапаны изготавливают как в муфтовом (резьбовом) исполнении, так и фланцевые.

Подъемные клапаны

Подъемные обратные клапаны бывают невозвратные, невозвратно-запорные и невозвратно-управляемые.

Клапаны невозвратные

Эта арматура не имеет шпинделя (рис. 1). Тарелка прижимается к седлу благодаря собственному весу и давлению среды; иногда для уплотнения ее посадки устанавливают пружину. Клапан устанавливается на трубопроводе так, чтобы среда поступала под золотник. При этом, преодолевая вес золотника, среда проходит через клапан. После прекращения подачи среды или возникновения обратного течения золотник садится на седло. Таким образом, невозвратный клапан работает автоматически, пропуская среду в одном направлении – под тарелку. Он пропускает среду из области повышенного в область меньшего давления, исключая движение ее в обратном направлении. Поэтому невозвратный клапан используют в трубопроводах с односторонним движением жидкости.

Другой особенностью невозвратного клапана является необходимость монтировать его при горизонтальном положении тарелки, чтобы предотвратить ее западание и перекосы в направляющих. При отклонении плоскости тарелки от горизонтального положения более чем на 15° работа клапана может быть нарушена.

В клапанах, используемых в трубопроводах с давлениями  , тарелки в некоторых случаях снабжают резиновыми, кожаными и другими мягкими уплотнениями. Тарелку изготовляют с направляющими стаканчиком или ребрами, обеспечивающими правильную ее посадку на седло клапана. Установка ребер с нижней стороны тарелки нежелательна, так как при этом увеличивается гидравлическое сопротивление арматуры.

, тарелки в некоторых случаях снабжают резиновыми, кожаными и другими мягкими уплотнениями. Тарелку изготовляют с направляющими стаканчиком или ребрами, обеспечивающими правильную ее посадку на седло клапана. Установка ребер с нижней стороны тарелки нежелательна, так как при этом увеличивается гидравлическое сопротивление арматуры.

| Рис. 1. Клапан подъемный невозвратный проходной фланцевый: 1 – корпус; 2 – крышка; 3 – прокладка; 4 – тарелка. |

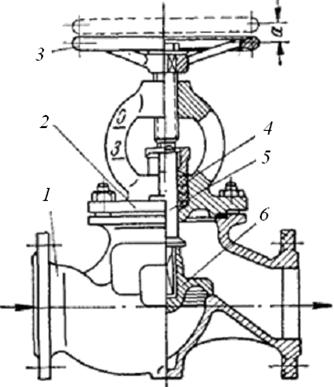

Клапаны невозвратно-запорные.

Невозвратно-запорный клапан – обратный клапан, имеющий принудительное открытие и закрытие (ГОСТ 24856-81).

Клапаны этой конструкции (рис. 2) выполняют функции как запорной, так и невозвратной арматуры.

| Рис. 2. Клапан невозвратно-запорный проходной фланцевый: 1 – корпус; 2 – крышка; 3 – маховик; 4 – набивка сальниковая; 5 – шпиндель; 6 – тарелка. |

В их корпусе имеются тарелка и шпиндель. Шпиндель может прижать тарелку к седлу или ограничить высоту ее подъема средой при наличии перепада давлений до, и после места установки арматуры. Поднять тарелку шпиндель не может. Шпиндель позволяет надежно запирать трубопровод или регулировать расход среды в нем изменением величины свободного хода тарелки. Эти клапаны, как и невозвратные, допускают только одностороннее движение среды – под тарелку, но обеспечивают возможность надежного запирания трубопровода.

Клапаны невозвратно-управляемые.

Невозвратно-управляемый клапан – обратный клапан, имеющий принудительное открытие и закрытие (ГОСТ 24856-81).

Этот тип арматуры (рис. 3) сочетает функции запорного, невозвратного и невозвратно-запорного клапанов.

| Рис. 3. Клапан невозвратно-управляемый угловой фланцевый латунный. 1 – корпус; 2 – крышка; 3 – шпиндель; 4 – маховик; 5 – втулка накидная; 6 – шуруп стопорный; 7 – тарелка |

Шпиндель соединен с тарелкой с некоторым зазором, допускающим его смещение относительно тарелки. Благодаря этому шпиндель может прижимать тарелку к седлу, ограничивать высоту ее подъема средой и поднимать на ту или иную высоту. Как видно из рис. 9.31, на котором показано устройство углового невозвратно-управляемого клапана, соединение тарелки и шпинделя допускает смещение шпинделя при его подъеме по отношению к тарелке на величину k. При большей величине подъема шпинделя тарелка повиснет на его конце, и шпиндель сможет менять ее положение относительно седла – регулировать расход среды в трубопроводе. Если величина подъема шпинделя меньше k, клапан работает как невозвратный, а его тарелка может подниматься только давлением среды. Шпиндель позволяет надежно запирать арматуру. Таким образом, невозвратно-управляемый клапан в зависимости от положения шпинделя может допускать как одностороннее, так и двухстороннее движение среды. Для контроля положения тарелки в корпусе на бугеле крышки арматуры имеются риски, соответствующие закрытому, невозвратному или управляемому (открытому) состоянию. Эти риски обозначены соответственно 3, H и О. Если указатель положения тарелки стоит против или выше риски О, клапан работает как открытый запорный; положение тарелки относительно седла можно менять, управляя шпинделем.

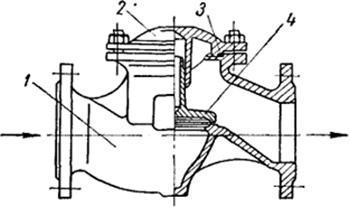

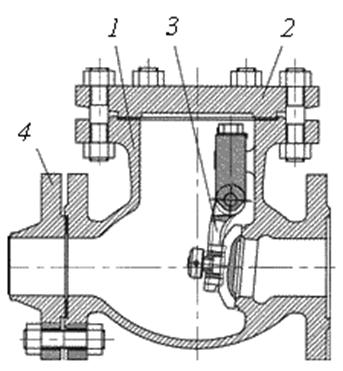

Обратный поворотный клапан

Обратный поворотный клапан (клапан-захлопка) показан на рис. 4. Золотник (диск) укреплен на рычаге, который шарнирно соединен с болтом, ввернутым в крышку клапана. Диск может иметь уплотняющее кольцо. Эту арматуру поэтому называют иногда шарнирными клапанами. Арматура подобного типа находит применение в системах для трубопроводов, транспортирующих жидкости и газы. Ее используют в качестве невозвратно-запорного органа. По форме тарелок захлопки бывают круглые и прямоугольные, а по форме корпуса – проходные и угловые.

Горизонтальные захлопки применяются в трубопроводах ливневой канализации и в трубопроводах дренажных систем тепловых сетей.

Герметичность подъемных клапанов выше, чем поворотных.

|  Внешний вид клапана

Рис. 4 Клапан обратный поворотный фланцевый

1 – корпус; 2 – крышка;

3 – диск (золотник-«захлопка»); 4 –присоединительный фланец трубопровода

Внешний вид клапана

Рис. 4 Клапан обратный поворотный фланцевый

1 – корпус; 2 – крышка;

3 – диск (золотник-«захлопка»); 4 –присоединительный фланец трубопровода

|

Обратный приемный клапан

Особое место среди обратных клапанов занимает приемный клапан (рис. 5, который устанавливается в конце вертикального всасывающего трубопровода насосного агрегата и служит для предотвращения обратного тока жидкости при остановке насоса и для предварительной заливки всасывающей трубы перед началом работы. По типу этот клапан подъемный. Золотник («тарелка») уплотнен резиновым кольцом и снабжен коническим хвостовиком, позволяющим жидкости плавно вступать в корпус и обеспечивающим надежную посадку золотника. Нижняя часть клапана представляет собой перфорированный цилиндр, служащий для задержания посторонних включений.

| Рис. 5. Приемный клапан: 1 – основание с отверстиями для забора среды; 2 – хвостовик; 3 – тарельчатый золотник. |

Дата добавления: 2018-04-15; просмотров: 2044; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!