Краны для коррозионно-активных сред

Для трубопроводов предназначенных для транспортировки коррозионно-активных сред (например, соляной и серной кислоты и пр.) применяются гуммированные краны с различным покрытием (резина, пластмасса и пр.) либо изготовленные из устойчивых к коррозии материалов (керамика, фарфор и т.п.).

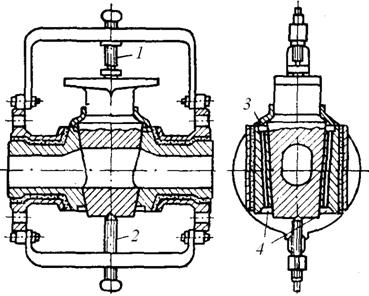

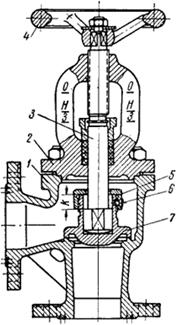

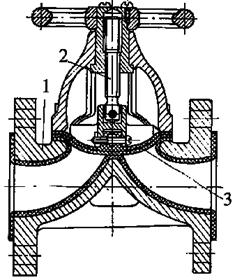

Гуммированный чугунный кран для перекрытия коррозионно-активных сред показан на рис. 10. Смачиваемые средой поверхности корпуса и пробки этого крана защищены слоем твердой резины, эбонита, фаолита и др. Несколько отличается от описанных выше кранов керамиковый кран, заключенный в чугунную оболочку (рис. 11).

|

|

| Рис. 10.Чугунный гуммированный кран: 1 – корпус; 2 – сальник; 3 – пробка; 4 – покрытие | Рис. 11. Керамиковый бронированный кран: 1, 2 – нажимные болты; 3 – углубление в корпусе; 4 – отверстие для стока просочившейся кислоты. |

Этот кран не имеет сальника. Нажатие, необходимое для уплотнения пробки в корпусе, осуществляется нажимным болтом, ввернутым в верхнюю скобу. Перед каждым открытием крана этот болт ослабляют, а нижний болт слегка подтягивают, что облегчает поворот хрупкой керамиковой пробки. Чугунная оболочка крана состоит из двух частей, соединенных болтами. Пространство между керамиковым корпусом и оболочкой заполняется кислотоупорным составом. Ввиду отсутствия сальника возможно просачивание среды из-под пробки наружу. Для предупреждения коррозии чугунной оболочки в заполнителе предусматриваются каналы, отводящие просачивающуюся среду в поддон, подвешиваемый под краном. Пробку поворачивают за головку, имеющуюся в верхней ее части. Вследствие хрупкости керамики применять для этой цели какие-либо рычаги не разрешается. Керамиковые краны устанавливают на кислотопроводах. Из-за недостаточной герметичности применение их следует, например, в безнапорных трубопроводах.

|

|

|

Эксплуатация кранов

Кран требует затраты значительного усилия при повороте пробки, поскольку крышка оказывает давление на набивку и на пробку, плотно прижимая ее к корпусу. По этой причине стандартные краны общего назначения изготовляются с проходами до 80 мм, и лишь в особых случаях применяют краны большего диаметра.

Кран малопригоден для регулирования количества протекающей через него среды из-за неравномерности открытия щели при повороте пробки.

Кран обладает малым гидравлическим сопротивлением проходящей через него жидкости вследствие незначительного изменения скорости и формы струи при движении через открытый кран.

Кран без засорения пропускает содержащиеся в жидкости взвешенные вещества и кристаллы и сохраняет плотность при закрытии. Поверхности пробки и корпуса, плотно прилегая одна к другой, препятствуют отложению на них загрязнений.

|

|

|

Кран недостаточно пригоден для передачи пара и сильно нагретых жидкостей из-за возможного коробления корпуса и прикипания к нему пробки.

Вследствие быстрого открытия или закрытия крана в трубопроводе, транспортирующем жидкость с большой скоростью, может возникнуть «гидравлический удар», способный разрушить трубопровод.

Процесс восстановления плотности изношенного крана (притирки) трудоемок вследствие значительной величины уплотняющих поверхностей.

С учетом перечисленных особенностей краны устанавливают:

• на трубопроводах сжатого воздуха, отсасываемой паровоздушной смеси, на линиях выхлопа в атмосферу и т. д.;

• на трубопроводах, предназначенных для передачи среды при температурах до 120°С и давлениях (избыточных) приблизительно до 1,0 МПа (лучше до 0,3…0,5 МПа) капельных жидкостей, включая жидкости, засоренные осадком и кристаллизующиеся.

• Краны не следует применять:

• на паровых линиях;

• на трубопроводах для капельных жидкостей, которые находятся под давлением, способным вызвать гидравлический удар при резком открывании и закрывании крана;

|

|

|

• в тех случаях, когда необходимо точно регулировать количество подаваемой по трубопроводу жидкости.

При установке на трубопровод кран снабжается ключом. Ключ на квадрате пробки располагают так, чтобы при открытом кране направление оси ключа совпадало с направлением продольной оси крана и с направлением риски на торце пробки. При таком расположении ключа он указывает на то, открыт кран или закрыт. Ключ должен плотно садиться на квадрат пробки. После установки ключа на квадрат сквозь обе детали сверлится отверстие под шплинт. Шплинтовка предупреждает произвольное соскакивание ключа, а также снятие или перестановку его относительно риски пробки. Во взрывоопасных местах во избежание вспышки от искры, которая может появиться при ударе стального или чугунного ключа о пробку крана, применяют ключи бронзовые или стальные омедненные (луженые).

Распространенной неисправностью пробочного крана является неплотность между пробкой и корпусом крана вследствие износа конических поверхностей или появления на них царапин от попавших песчинок. В этом случае при закрытом кране транспортируемая среда будет перетекать из одной части трубопровода в другую: кран перестанет «держать». Эту неисправность устраняется увеличением нажатие крышки сальника на пробку крана. Если подтягивание болтов не даст благоприятного результата, должны быть приняты меры к замене крана. Неисправный кран восстанавливают проточкой и притиркой рабочих поверхностей.

|

|

|

Если жидкость проходит через сальник, течь устраняют равномерным подтягиванием сальниковых болтов (втулки), предварительно убедившись в том, что трубопровод освобожден от среды, или меняют набивку сальника. Для этого, ослабив гайки на сальниковых болтах, вынимают их из гнезд, удаляют крышку крана и при помощи проволочного крючка извлекают старую набивку. Пробку крана смазывают и снова ставят в гнездо. Смазку кранов производят тавотом или специальными составами. Для приготовления сальниковой набивки обычно применяют сухой асбестовый шнур, концы которого срезают наискось. Шнур укладывают в полость крана в виде отдельных колец, причем смежные кольца размещают так, чтобы места среза не совпадали. Перед укладкой поверхность кольца натирают графитом. После укладки колец крышку устанавливается на место и сальник затягивается так, чтобы для поворота пробки требовалось нормальное усилие, и не происходила утечка среды из трубопровода.

Нередко пробку крана не удается повернуть даже при затрате значительного усилия (кран «заедает»). Это случается чаще всего на редко открываемых кранах. Предупредить заедание можно, поворачивая время от времени пробку из стороны в сторону и периодически разбирая кран для смазки. Заевшую пробку крана следует попытаться освободить, поворачивая ее при ослабленном сальнике и при одновременном нажатии на пробку снизу с помощью нажимного болта, имеющегося в донышке корпуса. Освободить пробку можно также, обогревая корпус крана снаружи острым паром через шланг при одновременном поворачивании пробки и постукивании по крану. После устранения неисправности кран необходимо разобрать для его чистки и смазки пробки.

Краны всех типов, за исключением керамических, могут использоваться на горизонтальных, вертикальных или наклонных трубопроводах с пробкой в любом положении.

Керамиковые краны устанавливаются только на горизонтальных трубопроводах с пробкой в вертикальном положении (головкой вверх).

Для правильного выбора крана, обеспечения его работоспособности, надежности и долговечности целесообразно руководствоваться следующими общими рекомендациями по выбору типа крана в зависимости от условий работы:

• газообразные и легкотекучие жидкие среды требуют надежного уплотнения, поэтому здесь обычно применяют конусные сальниковые краны. Для создания надежной герметичности используют краны со смазкой;

• при наличии в среде взвесей и абразивных частиц (среда в виде пульпы) не рекомендуется применять краны с подъемом пробки, так как твердые частицы, попадая между корпусом и пробкой в момент ее подъема, способствуют задиранию уплотнительных поверхностей и потере герметичности крана.

• чем выше рабочее давление среды, тем более сложной будет конструкция крана. При низких давлениях среды (до 1,0 МПа) обычно применяют натяжные краны, при давлении до 4,0 МПа – сальниковые, а при давлениях свыше 4,0 МПа – краны со смазкой.

С увеличением условного прохода возрастает контактирующая поверхность пробки и корпуса, необходимая для создания герметичности. Очевидно, что в кранах с малым условным проходом получить необходимую герметичность легче. Обычно для малых условных проходов применяют краны конические натяжные и сальниковые без смазки. Для больших условных проходов применяют краны со смазкой, которая заполняет микронеровности обработки и создает герметичность, или краны шарового типа, которые менее чувствительны к неточностям изготовления.

Обычно с повышением температуры вязкость среды уменьшается и, следовательно, требования к затвору по герметичности возрастают.

При прочих равных условиях сальниковые краны обладают большей герметичностью, чем натяжные, а краны со смазкой – большей герметичностью, чем сальниковые. Наибольшей герметичностью обладают шаровые краны.

С точки зрения способа управления краном необходимо отметить следующее: наибольшие усилия требуются для управления кранами с коническим затвором, особенно натяжными и сальниковыми. Это объясняется тем, что сравнительно большие металлические уплотнительные поверхности контактируются без смазки. Это является одной из причин того, что в системах управления используют в основном шаровые краны.

Исполнительные механизмы систем управления наиболее просты по конструкции для запорных устройств, перемещающихся вдоль своей оси (клапаны), и поэтому краны менее распространены в автоматизированных системах управления.

Лекция 10

ЗАПОРНЫЕ КЛАПАНЫ (ВЕНТИЛИ)

Клапан с ручным управлением, в котором затвор перемещается при помощи резьбовой пары, называется запорным клапаном (вентилем).

Запорный клапан (вентиль) – запорная трубопроводная арматура с поступательным перемещением затвора в направлении, совпадающим с направлением транспортируемой среды.

Перемещение затвора осуществляется за счет вывинчивания или ввинчивания шпинделя в ходовую гайку. В основном вентили предназначены только для перекрывания потоков, но во многих случаях на их основе достаточно точно просто могут быть созданы дросселирующие устройства с любой расходной характеристикой.

По сравнению с другими видами запорной арматуры вентили обладают следующими преимуществами:

• отсутствие трения уплотнительных поверхностей в момент закрытия, так как затвор движется перпендикулярно, что уменьшает опасность повреждения (задиров);

• возможностью работы при высоких перепадах давления на золотнике и при больших рабочих давлениях;

• простотой конструкции, обслуживания и ремонта в условиях эксплуатации;

• меньшим ходом золотника (по сравнению с задвижками), необходимым для полного перекрытия прохода (обычно 0,25 Dу);

• относительно небольшими габаритными размерами и массой;

• герметичностью перекрытия прохода;

• возможностью использования в качестве регулируемого органа;

• установки на трубопроводе в любом положении (вертикально и горизонтально);

• безопасностью возникновения гидравлического удара.

Для перекрытия потока в трубопроводах с небольшим условным проходом и высокими перепадами давлений вентили являются единственным видом запорной арматуры. Кроме того, уплотнение золотника легко может быть выполнено из резины или пластмассы. При этом усилие, требуемое для герметизации, значительно снижается, а коррозионная стойкость уплотнения повышается.

К недостаткам, общим для вентилей всех конструкций относятся:

• высокое гидравлическое сопротивление ввиду двукратного изменения направления потока внутри корпуса, а также меньшего проходного сечения седла, чем у задвижек;

• невозможность их использования для сильно загрязненных сред;

• большая строительная длина (по сравнению с задвижками и дисковыми затворами) так как требуется развернуть поток внутри корпуса.

• подача среды только в определенном направлении движения потока через него (определяемом конструкцией вентиля) – когда поток подтекает под тарелку и в закрытом состоянии давит на тарелку со стороны седла;

• большие, с другими видами арматуры, масса, габаритные размеры и стоимость.

Классификация многочисленных конструкций вентилей может быть приведена по нескольким признакам.

По конструкции различают проходные, угловые, прямоточные и смесительные вентили.

По назначению: запорные, запорно-регулирующие и специальные. В свою очередь регулирующие могут быть подразделены по конструкции дроссельных устройств на вентили с профилирующими золотниками и игольчатые.

По конструкции затворов (золотников) различают вентили тарельчатые и диафрагмовые, а по способу уплотнения шпинделя – сальниковые и сильфонные.

По методу присоединения к трубопроводу различают муфтовые (внутреннее резьбовое исполнение), штуцерные (с наружной присоединительной резьбой), фланцевые и под приварку.

Вентили изготовляют из серого и кремнистого чугуна, углеродистой и нержавеющей стали, алюминия, титановых сплавов, фарфора, керамики и винипласта. Кроме того, выпускаются чугунные вентили, гуммированные и футерованные свинцом или фаолитом.

Конструкция вентилей

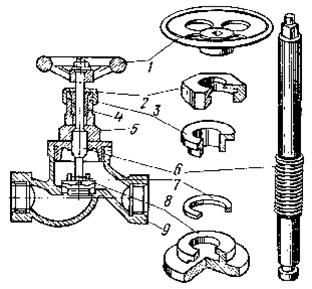

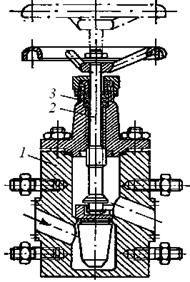

Муфтовый вентиль показан на рис. 1, чугунный фланцевый вентиль на рис. 4, а вентиль под приварку изображен рис. 3.

|

| |

| Рис. 1. Вентиль муфтовый: 1 – маховик; 2 – накидная гайка; 3 – уплотнительная втулка; 4 – сальниковая набивка; 5 – крышка; 6 – шпиндель; 7 – фиксирующее кольцо; 8 – клапан; 9 – корпус. | Рис. 2. Вентиль фланцевый (запорный проходной клапан): 1 – корпус; 2 – крышка; 3 – маховик; 4 – неподвижная втулка с резьбой; 5 – шток; 6 – нажимная втулка; 7 – сальниковая набивка; 8 – опорное кольцо; 9 – тарелка; 10, 11 – бронзовые уплотнительные кольца седла корпуса и тарелки. |

Корпус вентиля разделен наклонной перегородкой на две полости. Средняя часть перегородки лежит в горизонтальной плоскости и имеет круглое отверстие. Поверхность этой части перегородки тщательно обработана. Над перегородкой находится золотник, насаженный на шпиндель. Нижняя плоскость золотника оснащается уплотнительным элементом, либо пришлифовывается к поверхности средней части перегородки (седлу) так, что при закрытом вентиле обеспечивает перекрытие потока. Для возможности подъема и опускания золотника шпиндель снабжен резьбой и ввинчивается в крышку вентиля.

|

|

|

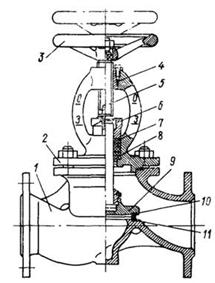

| Рис. 4. Вентиль приварной: 1 – уплотнительная поверхность; 2 – затвор; 3 – крышка; 4 –шпиндель. | Рис. 5. Вентиль бронзовый с сильфонным уплотнением: 1 – корпус; 2 – тарелка; 3 – кольцо стопорное; 4 – полукольцо большое; 5 – полукольцо малое; 6 – прокладка; 7 – крышка; 8 – сильфон уплотнительный; 9 – кольцо, приваренное к сильфонам; 10 – кольцо; 11 – крышка верхняя; 12 – втулка ходовая; 13 – указатель хода тарелки; 14 – колпачок указателя; 15 – полукольцо; 16 – маховик. | Рис. 6. Вентиль угловой фланцевый латунный: 1 – корпус; 2 – крышка; 3 – шпиндель; 4 – маховик; 5 – втулка накидная; 6 – шуруп стопорный; 7 – тарелка. |

Седло может выполняться как одно целое с корпусом или изготовляться в виде втулки, запрессованной в отверстие перегородки. Во избежание просачивания жидкости по шпинделю он уплотнен сальником. Существуют также вентили и бессальниковые, например, с сильфонным уплотнением (рис. 5).

Описанные выше вентиля являются прямоточными, то есть направление течения жидкости не изменяется. Для изменения направления течения жидкости на 90° применяются угловые вентили (рис. 6).

Конструкция седел, золотников, крышек и сальников может быть различной, но по принципу работы все вентили одинаковы. Особое место занимают мембранные (диафрагмовые) вентили.

Мембранный клапан(рис. 7), называемый так же диафрагмовым клапаном или вентилем, отличается тем, что седло затвора выполнено на торце перегородки, установленной поперек оси движения потока, а роль золотника выполняет гибкая мембрана, изготовленная из пластмассы или резины и скрепленная со шпинделем. Мембрана (диафрагма) под действием шпинделя прогибается и перекрывает проходное сечение трубопровода. Гибкая мембрана одновременно герметизирует рабочую полость арматуры, так что не требуется наличие сальника. Мембранные клапаны применяются на агрессивных средах, солевых растворах.

Корпус мембранных вентилей, предназначенных для передачи агрессивных жидкостей, выполняется из чугуна и покрывается изнутри либо резиной или пластмассой, либо эмалируется. Шпиндель и крышка не имеют покрытия, поскольку они не соприкасаются со средой. Мембранные вентили оказывают незначительное сопротивление при проходе через них жидкостей.

| Рис. 7. Мембранный (диафрагмовый) вентиль: 1 – корпус; 2 – шпиндель; 3 – диафрагма. |

Жидкость, проходя по корпусу вентилей, изображенных на рис. 1-рис. 7, совершает сложный извилистый путь, что является причиной большого гидравлического сопротивления. Эти потери намного ниже в прямоточных вентилях со шпинделем, расположенным наклонно по отношению к корпусу (рис. 8 и рис. 9).

Вентиль, показанный на рис. 8 , предназначен для передачи серной кислоты при температуре до 100°С. Корпус вентиля чугунный. Поверхности, смачиваемые средой (корпус, крышка, шпиндель, золотник, сальник), защищены покрытием из сплава свинца с сурьмой. Резьба шпинделя вынесена наружу для предупреждения воздействия на нее среды (защита резьбы невозможна). Утечке агрессивной среды по шпинделю наружу препятствует сальник значительной глубины. В отличие от ранее рассмотренных конструкций, у этого вентиля шпиндель движется только поступательно, вращается же втулка, связанная с маховиком шпонкой.

Прямоточный вентиль из винипласта (рис. 9) не имеет внутренних металлических частей, требующих защиты. Вследствие низкой термостойкости винипласта и его незначительной (по сравнению с черными металлами) прочности винипластовые вентили применяются при давлениях среды не выше 0,25 МПа (2,5 кгс/см) и температуре не выше 60°С.

|

|

| Рис. 8. Прямоточный чугунный вентиль со свинцовой обкладкой: 1 – корпус; 2 – шпиндель; 3 – сальник; 4 – обкладка. | Рис. 9. Прямоточный винипластовый вентиль: 1 - корпус; 2 - шпиндель; 3 - сальник. |

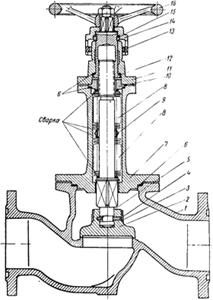

| Рис. 10. Регулирующий вентиль: 1 – корпус; 2 – шпиндель; 3 – сальник. |

Вентили всех рассмотренных конструкций являются не только запорными органами, но и, в отличие от кранов, обеспечивают возможность регулирования величины потока. В тех случаях, когда требуется особо тонкая регулировка подачи среды, применяют регулирующие вентили (рис. 10).

Регулирующий вентиль, применяемый на трубопроводах холодильных установок для жидкого и газообразного аммиака. Точное регулирование количества проходящей через вентиль среды достигается тем, что резьба у шпинделя очень мелкая и, следовательно, за один оборот маховика золотник перемещается на весьма незначительную высоту. Кроме того, благодаря конической форме нижней части золотника, при его подъеме кольцевое сечение прохода изменяется крайне медленно.

Привод вентилей

Вентили могут иметь ручной (открываться и закрываться вручную, вращением маховика), электромагнитный (соленоидный), электрический и пневматический привод. Вентили трех последних типов применяют для дистанционного управления открытием и закрытием прохода и при автоматическом проведении процессов.

Подъем и опускание шпинделя с золотником в вентилях электромагнитным приводом производится с помощью электромагнита (при включении тока в катушку электромагнита вентиль открывается, при выключении закрывается). Вентиль имеет также устройство для ручного управления, применяемое в случае прекращения подачи электроэнергии. Сердечник электромагнита и связанный с ним шпиндель не выходят из корпуса вентиля и коробки электромагнита. Это позволяет обойтись без сальника. Шток электромагнита при подъеме сначала открывает отверстие разгрузочного золотника, а затем поднимает основной золотник. При такой конструкции работа электромагнита облегчается.

В вентилях с электроприводом вращение вала электродвигателя передается через редуктор резьбовой втулке, опирающейся на шариковые подшипники. Вращаясь, втулка сообщает поступательное движение шпинделю, который входит в нее резьбовым концом. Время полного открытия (закрытия) вентиля электропроводом составляет 15 секунд. Для возможности управления вентилем при выходе электропривода из строя имеется ручной привод.

Закрытие и открытие прохода в вентилях с пневматическим приводом достигается пуском сжатого воздуха, имеющего давление приблизительно до 3,5 МПа, в верхнюю или соответственно в нижнюю полость воздушного цилиндра. В привод вмонтирован электрический сигнализатор, показывающий крайние положения золотника (открыто – закрыто).

Эксплуатация вентилей

Вентиль весьма надежен в работе (герметичность его достигается без особого труда), требует лишь периодической подтяжки и перебивки сальника и изредка нуждается в притирке золотника.

Вентиль допускает регулирование величины прохода, так как в нем проходное сечение при подъеме шпинделя увеличивается пропорционально возрастанию величины подъема и легко устанавливается благодаря малому подъему винтовой линии нарезки шпинделя. Вентили специальной конструкции (игольчатые) допускают особо точное регулирование подачи.

Вентили оказывают значительное сопротивление движению среды. Сопротивление вентилей в 5…10 раз больше сопротивления кранов. У вентилей с наклонным шпинделем сопротивление невелико.

Шпиндели вентилей снабжены сравнительно мелкой нарезкой, вследствие чего для полного открытия совершенно закрытого вентиля маховику требуется дать несколько оборотов (около 10). Поэтому опасность гидравлического удара при открытии и закрытии трубопровода для капельных жидкостей исключена. Однако это ни в коем случае не относится к паропроводам, где при открытии вентилей для подачи пара из холодной линии гидравлический удар возможен, если не будут приняты меры предосторожности.

Область применения вентилей весьма обширна. Их устанавливают на водопроводных линиях, на паропроводах, на линиях сжатого воздуха, вакуума и других трубопроводах. Вентили превосходят пробковые краны по удобству регулирования величины прохода.

Вентили (за исключением диафрагмовых) непригодны для установки на трубопроводах с кристаллизующимися жидкостями и загрязненными средами. Твердые частицы, попадая между седлом и золотником, не только препятствуют плотной посадке золотника на седло, но и, повреждая рабочую поверхность, служат причиной утраты герметичности.

В верхнем положении золотник прижимается к обработанной поверхности выступа крышки, вследствие чего сальник разгружается от давления среды. Поэтому вентили, используемые как запорная арматура, должны находиться в полностью открытом положении.

В отличие от кранов, которые могут быть установлены на трубопроводе в любом положении, при установке вентилей следует придерживаться определенных правил. Вентили желательно устанавливать таким образом, чтобы движение среды происходило из-под золотника. Особенно это относится к прямоточным вентилям. В этом случае при открывании вентиля давление рабочей среды помогает оторвать тарелку от седла. При такой установке вентиля сальник в положении закрытия не испытывает давления, а потому реже утрачивает непроницаемость. Кроме того, в этом случае перебивка сальника может производиться без остановки всего трубопровода, а только при закрытии ремонтируемого вентиля. Наконец, облегчается открытие вентиля (открытие вентиля большого диаметра на линиях высокого давления требует значительного усилия). Если же вентиль будет установлен неправильно, то в закрытом положении давление рабочей среды будет прижимать тарелку к седлу и при попытке открыть вентиль потребуется значительно большее усилие для перемещения шпинделя. Это может привести к тому, что большим усилием тарелка затвора будет сорвана со шпинделя. Для правильной установки вентиля на его корпусе отливается стрелка, направление которой совпадает с направлением движения жидкости из-под клапана. Сальники вентилей подтягивают и перебивают аналогично сальникам кранов.

Лекция 11

Дата добавления: 2018-04-15; просмотров: 650; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!