Материалы, применяемые для арматуры

Материалы, применяемые в ТА, можно по назначению разделить на следующие группы: корпусные, уплотнительные, прокладочные, герметизирующие (набивные), смазки.

Корпусные материалы предназначены для изготовления корпуса арматуры. Они должны обладать достаточной прочностью, коррозионной стойкостью, технологичностью обработки, хорошими литейными свойствами, так как корпуса арматуры чаще всего изготавливают методом литья.

Уплотнительные материалы используются в ТА для создания и уплотнительных поверхностей седла и затвора. Они должны обладать упругостью, хорошо шлифоваться, иметь неплохие антифрикционные свойства.

Прокладочные материалы применяются для изготовления уплотнительных прокладок. Они должны иметь низкую стоимость, легко обрабатываться, изготавливаться в виде листов, выдерживать температурные воздействия, противостоять воздействию агрессивных жидкостей, обладать упругостью и текучестью.

Герметизирующие материалы применяются для герметизации узлов прохода шпинделя или штока через крышку корпуса. Они должны обладать упругостью, гидрофобностью, термостойкостью, долговечностью, низкой стоимостью.

Смазки применяются для уменьшения трения в подвижных деталях арматуры. В некоторых случаях смазки применяются для уменьшения трения прокладочных материалов в момент монтажа арматуры. Они должны обладать термостойкостью, низким коэффициентом трения, технологичностью нанесения.

|

|

|

Корпусные материалы

Чугун - железо с повышенным содержанием углерода. Чугун - тяжелый металл серого цвета. Как конструкционный материал используется очень широко, обладает высокой твердостью, достаточно низкой стоимостью и хорошими литейными свойствами. В отличие от низкоуглеродистой стали, чугун обладает высокой коррозионной стойкостью, что резко повышает долговечность изделий, работающих в контакте с водой. Основным недостатком чугуна как корпусного материала является его хрупкость - он колется при приложении ударной или растягивающей нагрузки. С арматурой из чугуна следует обращаться достаточно аккуратно: не подвергать ее ударам, при навертывании резьбы не прилагать чрезмерных усилий, не допускать замерзания воды в корпусе арматуры в зимнее время.

Существует несколько видов чугуна, используемых для изготовления корпусов арматуры: серый чугун, ковкий чугун, высокопрочный чугун. Серый чугун наиболее хрупкий. Ковкий чугун хотя и не может коваться, однако его вязкость и прочность выше, а хрупкость меньше. Высокопрочный чугун занимает промежуточное место между сталью и серым чугуном, из всех чугунов он наименее хрупкий.

|

|

|

Чугунная арматура для повышения коррозионной стойкости может изготавливаться с внутренним защитным покрытием из различных материалов - эмали, пластмассы, резина.

Сталь - железо с низким содержанием углерода. Это очень распространенный конструкционный материал, благодаря хорошим литейным качествам, пластичности, легкости обработки. Твердость стали меньше, чем у чугуна. Сталь не обладает хрупкостью, то есть не колется. Сталь хорошо подвергается механической обработке - точению, сверлению, фрезерованию, шлифованию.

Легированная сталь - это сталь с небольшими добавками других металлов для получения определённых свойств. За счет легирующих добавок повышается прочность стали и верхний температурный предел рабочего диапазона, повышаются коррозионная стойкость и твердость. Как правило, легирование осуществляется добавками хрома, марганца, ванадия, кобальта и других металлов. К легированным сталям относится нержавеющая сталь, обладающая повышенной коррозионной стойкостью, а так же жаростойкая сталь, используемая для арматуры, эксплуатируемой при высоких температурах. В отличие от конструкционной стали легированные стали часто не обладают ферромагнитными свойствами.

|

|

|

Латунь - сплав меди и цинка с небольшими добавками других металлов, используется для арматуры, работающей при температуре менее 250°С. Латунь - очень пластичный металл, обладает хорошими литейными свойствами, хорошо подвергается механической обработке, отлично шлифуется и полируется, что при необходимости позволяет получить очень высокое качество поверхности. Из латуни в технике изготавливают корпуса различных изделий, включая точные приборы и механизмы. Высокое качество шлифовки позволяет изготавливать уплотнительные поверхности седла прямо на корпусе арматуры без нанесения слоя другого металла. Латунь по сравнению со сталью значительно лучше противостоит коррозии в присутствии воды и водяных паров.

Стоимость латуни, как и любого другого цветного металла, выше стоимости стали, что ограничивает ее использование арматурой малых размеров.

Бронза - меди и олова с небольшими добавками других металлов. Бронза хорошо противостоит коррозии, хорошо обрабатывается. В отличие от латуни бронза при точении образует не витую стружку, а мелко крошится, однако качество поверхности после обработки высокое. Стоимость бронзы, как и латуни, достаточно высока, она тоже применяется для арматуры малых размеров. Из бронзы на стальной арматуре изготавливают уплотнительные кольца.

|

|

|

Алюминиевые сплавы применяются для специальной арматуры малых размеров, работающей при температурах до 100°С. Алюминий обладает малой плотностью, что делает арматуру из него очень легкой. Это пластичный металл, хорошо отливается, легко подвергается пластической обработке. Недостатком является малая прочность по сравнению с ранее рассмотренными корпусными материалами. Температура плавления алюминия 650°С. Он теряет прочность при значительно меньших температурах. При температурах около 600°С алюминий и его сплавы становятся хрупкими. Коррозионная стойкость алюминия достаточно высока благодаря наличию защитной окисной пленки на его поверхности. Алюминий плохо противостоит действию щелочей.

Никелевые сплавы - никель с добавками различных металлов. Никель и его сплавы обладают рядом ценных свойств: хорошо противостоят действию морской воды, сохраняют прочность и пластичность при низких температурах. В интервале температур от -271°С до +600°С свойства никеля практически не изменяются, что позволяет использовать его и в криогенной арматуре, и в арматуре, работающей при повышенных температурах. Для арматуры, эксплуатируемой в морской воде широко применяется монель (68 % Ni , 28% Cu , 2.5 Fe , 1.5 Mn).

Титан- серебристо белый легкий металл, имеет высокую температуру плавления, применяется в авиации, а так же в технике как металл, хорошо противостоящий коррозии. Однако он имеет плохие антифрикционные свойства, уплотнительные поверхности из титана склонны к задиранию. В основном из этого металла изготавливают химическую арматуру. Стоимость его высока, поэтому арматура общепромышленного назначения из него не изготавливается.

Уплотнительные материалы

Уплотнительные материалы применяются в том случае, когда материал корпуса арматуры не позволяет получить удовлетворительное качество уплотнительной поверхности седла. В этом случае производится наплавка колец из другого материала в пламени электрической дуги или ацетиленовой горелки с последующей механической обработкой поверхности кольца. Сплавы для наплавки уплотнительных колец должны обладать хорошими антифрикционными свойствами, малой склонностью к образованию задиров, хорошо шлифоваться, обладать коррозионной стойкостью.

Для этих целей применяют бронзу, латунь, монель, нержавеющую сталь.

Уплотнительные поверхности тарелок вентилей, клапанов и другой арматуры малого диаметра, где усилия на поверхности не слишком велики, часто выполняют из неметаллических материалов - пластмассы, резины, кожи. Для арматуры крупных размеров неметаллические материалы не применяют.

Прокладочные материалы

Прокладочные материалы применяют для уплотнения как мест соединения крышки и корпуса арматуры, так и мест соединения арматуры с трубопроводом. Выбор уплотнительных материалов весьма широк, сюда входят как металлические, так и неметаллические.

Резина - продукт термической обработки (вулканизации) смеси каучука и серы. Это очень упругий материал, обладает малой прочностью. Резиновые уплотнительные прокладки могут вырезаться или штамповаться из листовой резины, или формоваться в процессе вулканизации. Обычная резина выдерживает температуры до 50°С, а специальная теплостойкая до 140 °С. Резина горюча и не должна применяться при повышенных температурах. Резиновые прокладки в зависимости от сорта резины обладают средней или высокой степенью релаксации, то есть способностью восстанавливать свою форму после снятия нагрузки. Это позволяет в некоторых случаях использовать прокладку повторно после разборки соединения.

Картон целлюлозный применяется для воды и пара низкого давления и может работать при температурах не более 120°C и давлении не более 0.6 Мпа. Преимуществом этого материала является низкая стоимость и простота обработки. Он хорошо уплотняется, обладает малой релаксацией, то есть не восстанавливает свою форму после сжатия.

Асбест - это неорганический природный материал белого цвета, который применяется при повышенных и высоких температурах. Выпускается в виде листового материала, картона или шнуров. Сам по себе асбест непрочный, рыхлый материал, обладает плохими антифрикционными свойствами. Для улучшения фрикционных свойств прокладочный материал из асбеста часто графитируют, то есть посыпают или натирают порошковым графитом, который является хорошим смазочным материалом.

Листовой паранит - продукт вулканизации смеси асбестовых волокон (60-70%), растворителя, каучука (12-15%), минеральных наполнителей (15-18%) и серы (1.2-8.0%) и последующего вальцевания под большим давлением.

Паранит является универсальным прокладочным материалом. При давлении выше 320 МПа он начинает течь, то есть достигается предел текучести, в результате чего все неплотности в соединении заполняются материалом и обеспечивается герметичность соединения. Толщина прокладки должна быть минимальной, достаточной для заполнения канавок и неровностей. При увеличении толщины прокладки повышается вероятность ее выдавливания, поэтому не рекомендуется ставить толстые прокладки. Паранит выпускается в виде листов толщиной до 6 мм, он легко режется, рубится, из него можно вырезать фигурные прокладки. Это самый распространенный прокладочный материал для средних диаметров арматуры.

Металлические прокладкиприменяются как штатный прокладочный материал. Как правило, используются прокладки из цветных металлов (медь, свинец). Недостатком является невозможность самостоятельного изготовления такой прокладки, а так же большая релаксация напряжений.

Льняная прядьиспользуется для уплотнения резьбовых соединений. Перед применением льняная прядь должна смазывается суриком, разведенным на натуральной олифе, что придает ей гидрофобные свойства. Натуральная олифа, в отличие от синтетической, не высыхает при отсутствии кислорода. Резьбовое соединение, собранное с таким уплотнителем, может быть легко разобрано через много лет.

Льняная прядь обладает хорошей упругостью, что позволяет при монтаже даже сделать часть оборота в направлении развинчивания соединения без потери герметичности. Это очень важно для правильного разворота трубопровода при монтаже.

Лента ФУМ (фторпластовый уплотнительный материал) применяется для герметизации резьбовых соединений. Фторопласт обладает низким пределом текучести, то есть легко уплотняется. Он технологичен в применении, выпускается на катушках в виде лент различной толщины. Однако он практически не обладает релаксацией, что не позволяет при сборке соединения производить даже частичный поворот в тубы в обратном направлении, то есть развинчивания.

Герметизирующие материалы

Герметизирующие материалы обеспечивают герметичность арматуры по отношению к рабочей среде, препятствуя перетеканию рабочей среды в окружающую через зазоры а местах прохода органа управления арматурой через корпус или крышку корпуса.

Сальниковая набивка применяется очень широко благодаря простоте замены, низкой стоимости, широкому выбору материалов. Для набивки применяют различные материалы: хлопчатобумажные материалы, пенька, асбестовый шнур, графит, тальк, стекловолокно.

Наиболее предпочтительно создание набивки из ранее отформованных колец. Кольца набивки должны укладываться так, чтобы разрез предыдущего кольца перекрывался следующим кольцом. Сальниковая набивка из хлопчатобумажных материалов, пеньки и асбеста выпускается в виде шнура прямоугольного сечения.

Фторопласт применяется при наличии агрессивной среды или при повышенных температурах. Графит используется как смазочный материал или как самостоятельная набивка при высоких температурах.

Смазки

По назначению смазки , используемые в арматуре, подразделяются на следующие группы: антифрикционные, защитные, уплотняющие.

Смазки делятся на группы в зависимости от рабочей температуры. В основном применяют смазки на основе нефтепродуктов, при высоких температурах в состав смазки входит коллоидный или чешуйчатый графит, однако в присутствии воды и кислорода графит работает как абразивный материал. Перспективно применение кремний-органических жидкостей.

Лекция 9

ТРУБОПРОВОДНЫЕ КРАНЫ

Кран– промышленная трубопроводная арматура, в которой запорный или регулирующий орган имеет форму тела вращения или части тела вращения, который поворачивается вокруг собственной оси, произвольно расположенной к направлению потока рабочей среды (ГОСТ 24856-81).

Кран состоит из двух основных деталей: неподвижного корпуса и вращающейся пробки с отверстием для пропуска потока (затвора). При перекрытии потока затвор поворачивается вокруг своей оси, которая перпендикулярна оси потока среды. Если пробка крана повернута так, что ось отверстия совпадает с осью трубопровода, то кран находится в открытом положении и поток может протекать через отверстие. Если же пробку повернуть на 90°,то ось отверстия установиться, перпендикулярно оси трубопровода и кран будет закрыт. Таким образом, для того, чтобы открыть или закрыть кран, требуется совершить всего один поворот пробки на 90°. Поэтому краны, как правило, снабжают не маховиком, а рукояткой.

Отличительная особенность кранов – простота конструкции, компактность, малое сопротивление проточной части, сравнительно небольшие размеры по высоте, надежность в работе, быстродействие кранов по сравнению с другими видами запорной арматуры.

В зависимости от геометрической формы уплотнительных поверхностей затвора (пробки) и корпуса краны разделяются на три основные типа:

• конусные (конические) пробковые;

• цилиндрические пробковые;

• шаровые (или со сферическим затвором).

Помимо формы затвора краны классифицируются:

• по способу создания удельного давления на уплотнительных поверхностях;

• по форме окна прохода пробки;

• по числу проходов;

• по наличию или отсутствию сужения прохода;

• по типу управления и привода;

• по материалу уплотнительных поверхностей;

• по направлению потока (проходные, угловые);

• по числу рабочих положений пробки (многоходовые).

Многоходовые краны имеют запорный элемент, направляющий поток в несколько трубопроводов. В зависимости от формы отверстий на пробке краны могут выполнять различные функции.

Краны изготавливают из цветных металлов (бронзы и латуни), серого чугуна, высококремнистого чугуна, нержавеющих сталей, керамики, стекла, фарфора, пластмасс, графита. Чаще краны изготавливают из цветных металлов, так как требуется высокое качество обработки поверхности корпуса и пробки. Кроме того, цветные металлы меньше подвержены коррозии, что снижает возможность «прикипания» затвора (пробки).

Краны присоединяется к трубопроводу с помощью фланцев (фланцевые), с помощью резьбы (муфтовые краны с резь6ой на концах), либо сваркой

Конусные пробковые краны

Кран конусный– кран, запорный или регулирующий орган которого имеет форму конуса (ГОСТ 24856-81).

Конусные краны подразделяются на пробно-спускные и трубопроводные.

Кран пробно-спускной (шифр 10) применяется, как правило, для забора рабочей жидкости из системы. Пробно-спускные краны изготавливаются только из цветных металлов.

Кран трубопроводный (шифр 11) предназначен, в основном, для регулировки потока рабочей среды или для перекрытия участков трубопроводов.

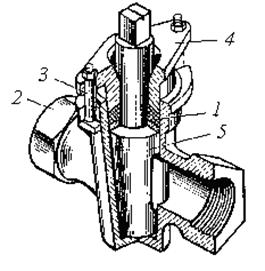

Конусные пробковые краны имеют пробку (уплотнительные поверхности) в виде усеченного конуса (рис. 9.1), в котором имеется прямоугольное или круглое отверстие.

| Рис. 1 Пробковый конусный кран 1 – сальниковая набивка, 2 – корпус, 3 – болт, 4 – крышка сальника, 5 – пробка, |

Корпус крана также имеет конусную поверхность, к которой должна плотно примыкать пробка. Конусность пробки (корпуса) принимается обычно равной 1:6 или 1:7 в зависимости от антифрикционных свойств материалов.

Для обеспечения герметичности пробка должна быть смазана так, чтобы смазка заполнила микрозазоры между поверхностью пробки и корпуса. Смазка уменьшает усилие, требуемое на поворот пробки. Пробка должна быть постоянно прижата к поверхности корпуса.

Преимуществом конусных кранов является невысокая стоимость, малое гидравлическое сопротивление, простота конструкции и ревизии.

Недостатком таких кранов является большое усилие, требуемое на поворот пробки. По истечении некоторого срока работы (в зависимости от качества воды в системе) микрозазоры между поверхностью корпуса и пробки зарастают отложениями – пробка «прикипает». В этих условиях на поворот пробки требуется настолько большое усилие, что возможно поломка крана.

В зависимости от способа создания удельного давления между корпусом и пробкой с целью обеспечения требуемой герметичности в затворе (прижатия пробки) краны с коническим затвором можно подразделить на: сальниковые краны со смазкой и натяжные краны (с прижимом пробки).

Сальниковые краны

В сальниковых кранах между крышкой крана и верхним торцом пробки расположена сальниковая набивка, являющаяся упругим элементом, создающим постоянное усилие, прижимающее пробку к корпусу.

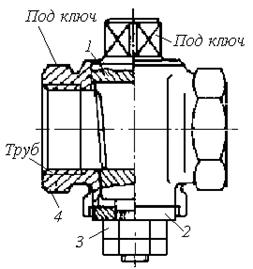

Чугунный проходной сальниковый кран изображен на рис. 2.

|

|

Ключ к крану

Ключ к крану

|

| Рис. 2. Чугунный проходной сальниковый фланцевый кран: 1 – корпус; 2 – сальник; 3 – пробка; 4 – болт для выжимания пробки; 5 – нажимная втулка; 6 - опорное кольцо. |

Пробка его плотно сидит в коническом отверстии корпуса. Цилиндрическая часть пробки проходит сквозь сальник и заканчивается «квадратом», на который насаживается стальная (или из ковкого чугуна) рукоятка (ключ). Болт, ввернутый в дно корпуса, служит для выжимания пробки, если она не проворачивается с помощью ключа при ослабленных болтах сальника. Сальник уплотняется набивкой из просаленного льна, асбестового шнура или другого материала, стойкого к действию транспортируемой среды.

Сальниковые краны характеризуются не наличием сальника вообще, а тем, что необходимые для герметичности удельные давления на конических уплотнительных поверхностях корпуса и пробки создаются при затяжке сальника. Усилие затяжки передается на пробку, прижимая ее к седлу

Сальниковые конусные краны обеспечивают более надежную защиту от утечки рабочей среды в атмосферу (благодаря сальнику), но имеют быстроизнашивающийся элемент – мягкую набивку. В связи с этим сальниковые краны применяют на более высокие параметры среды по сравнению с натяжными кранами (на давление 0,6…4,0МПа). Однако сальниковые конусные краны требуют более частого обслуживания (подтяжка сальника по мере износа набивки и смена набивки сальника при необходимости).

Натяжные краны

Натяжные краны просты по конструкции. Различаются только по способу создания удельного давления между корпусом и пробкой.

По способу создания удельного давления между корпусом и пробкойнатяжные конусные краны подразделяются на краны:

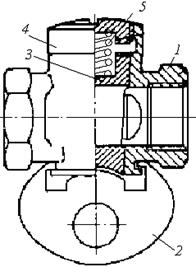

• с резьбовой затяжкой (рис. 3);

• с пружиной (рис. 4).

|

|

| Рис.3. Кран натяжной муфтовый 11ч3бк 1 – пробка; 2 – шайба; 3 – натяжная гайка; 4 – корпус. | Рис. 4. Кран пружинный муфтовый 11Б12бк 1 – корпус; 2 – ручка; 3 – пробка, 4 – крышка; 5 – пружина |

Наиболее распространенные муфтовые краны с резьбовой затяжкой (рис. 3) с помощью гайки, расположенной на нарезанном цилиндрическом конце пробки, проходящей сквозь донышко корпуса. Их основные преимущества заключаются в простоте конструкции, в удобстве и простоте конструкции, затяжки. В кранах с резьбовой затяжкой упорная шайба садится на ось пробки и вращается вместе с ней благодаря одной или двум лыскам на пробке. При затяжке гайки шайба образует опору, в которую упирается гайка, и передает усилие затяжки на нижний торец корпуса. Преимущество кранов с затяжкой через резьбу заключается в простоте конструкции (в отсутствии такого, сравнительно сложного в изготовлении и нестабильного по свойствам элемента, как пружина), а так же в удобстве регулировки усилия затяжки. Поэтому такие краны широко применяются в быту (например, кухонные газовые краны).

Натяжной кран, в котором усилие, необходимое для уплотнения поверхностей корпуса и пробки, создается с помощью пружины приведен на рис. 9.4. Прижатие пробки может осуществляться также за счет пружины надеваемой на винт и стягиваемой гайкой. У этих кранов перед поворотом пробка отрывается от корпуса, а после поворота прижимается к нему. Такое конструктивное решение помогает решить сразу несколько задач: уменьшить крутящий момент, необходимый для поворота пробки; производить поворот при отсутствии контакта пробки с корпусом, что исключает опасность задира уплотнительных поверхностей; возможность регулировать в очень широких пределах усилие прижатия пробки к корпусу и удельное давление на уплотнительных поверхностях, не зависимо от затяжки крана

Натяжные краны более надежны, так как в них работа крана не зависит от свойств сальниковой набивки, которая со временем теряет свои упругие свойства. Применяют краны этой конструкции для условий, где обслуживание их затруднено. Натяжные краны не имеют, как правило, специальных уплотнительных устройств, предохраняющих от пропуска рабочей среды в окружающее пространство. Вследствие этого, натяжные краны применяют, главным образом, для низких рабочих давлений (до 1,0 МПа) или для сред, пропуск которых в окружающую среду не опасен.

Дата добавления: 2018-04-15; просмотров: 613; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!