Получение минерально вяжущих материалов(искусственный камень)

Минерально вяжущие вещества представляют собой порошкообразные материалы, способные при смешивании их с водой образовывать пластическое тесто, которое в результате физико-химических процессов постепенно затвердевает в камневидное тело.

Основные технологические операции при изготовлении материалов на основе минеральных вяжущих:

- дозирование,

- смешивание компонентов смеси,

-формование,

-обеспечение требуемой скорости твердения,

- тепловая или автоклавная обработка,

-отделка лицевой поверхности.

Билет71

Основные технологические операции при изготовлении материалов на минерально вяжущих-дозирование, смешивание компонентов, формование, обеспечение требуемой скорости твердения.

Весьма важным условием приготовления материалов с заданными показателями свойств, а также обеспечения стабильности этих свойств является точность дозирования компонентов. Для соответствующей операции применяют дозаторы периодического и непрерывного действия с полуавтоматическим или автоматическим управлением.

Цель процесса перемешивания — получение однородной смеси сырьевых компонентов. Для приготовления смеси, содержащей цемент, мелкий и крупный заполнители, большое распространение получили гравитационные бетоносмесители.

Для формования, в том числе уплотнения смеси сырьевых компонентов, используются различные способы в зависимости от ее состава и характеристик: вибрирование, трамбование, прессование и прокат.

|

|

|

Тепловая обработка материалов после формования производится с целью ускорить процесс твердения. Большое значение на процесс твердения рассматриваемых материалов оказывает другой фактор — влажность среды. Не следует забывать, что прочность нарастает в результате физико-химических процессов взаимодействия минеральных вяжущих с водой.

Автоклавная обработка определенных материалов осуществляется при повышенных давлении и температуре водяного пара. Автоклав представляет собой герметичный цилиндрический горизонтальный сварной сосуд со сферическими крышками диаметром 2—3,6 м, длиной 19-40 м

Билет 72

История развития ткацкого производства

Ткацкое производство(ткачество)-это совокупность технологических процессов, необходимых для изготовления суровых (неотделанных) тканей текстильных. Иногда ткацкое производство называют ткачеством. Ткачество было изобретено человеком в эпоху неолита около 8 тысяч назад до нашей эры. До зарождения ткацкого ремесла первобытные люди одевались в шкуры животных ,которые сшивали нитями ,изготовленными из жил тех или же животных .Из коротких шерстинок или растительных волокон прядут нити ,скручивая между собой. Затем нити переплетываются. При этом продольные нити образуют основу ткани, а поперечные нити располагаются перпендикулярно на основе и образуют уток .Переплетенные нити основы и утка образуют тканевое полотно.

|

|

|

Прежде чем получить пригодную для изготовления ткани нить, надо знать из чего ее можно получить. Многие домашние животные покрыты шерстью но далеко не всякая шерсть подходит для ткацкого производства.

Один из древнейших растений, применяемых для получения сырья для ткачества-это лен-долгунец, конопля, джут, кенаф.

Кроме шерсти животных и волокон растений для изготовления тканей используется натуральная нить животного происхождения выделяемый гусеницами тутового шелкопряда шелк.

Выращенное и собранное с поля растений подвергают многоступенчатой обработке-разрыхлению,трепанию,смешиванию,вычесыванию,вытягиванию.

Ручной ткацкий станок с вертикальным расположением основы появился примерно за 5-6 тысяч лет до нашей эры.

Билет 73

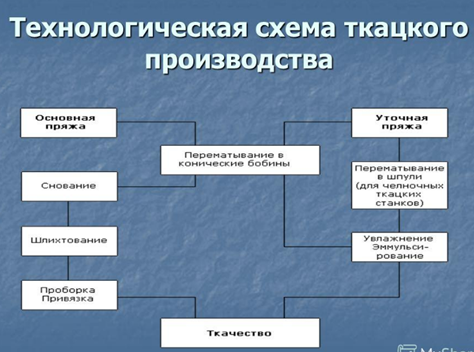

Схема ткацкого производства.

Основная пряжа:

Перематывание - осуществляется для того чтобы получить паковку с большой длиной пряжи, удобную для последующей переработки. Перемотка осуществляется на мотальных машинах, либо на мотальных автоматах. В результате процесса перематывания получаются выходные паковки в виде конических бобин;

Снование - из ставки бобин получают партию сновальных валиков. Снование бывает партионное (из ставки конических бобин получают на выходе партию сновальных валиков), ленточное (из ставки конических бобин получают на выходе ткацкий навой) и секционное (из ставка конических бобин, получают партию секций);

Шлихтование - из партии сновальных валиков получают ткацкий навой. Кроме того в процессе шлихтования пряжа пропитывается специальным составом - шлихтой, в результате чего приобретает тонкую наружную оболочку и становится стойкой к истиранию и более прочной на разрыв. Для шлихтования применяются машины: многобарабанные, камерные и специальной сушки. Входная паковка - партия сновальных валиков, выходная паковка - ткацкий навой;

Проборка - нити основы пробирают в съёмные рабочие органы ткацкого станка и заменяют сработанный навой на ткацком станке. Проборка осуществляется на проборных станках (ручных или механизированных) или на проборных автоматах;

Привязка - замена ткацкого навоя вместо проработанного на ткацком станке. Осуществляется с помощью передвижных узловязальных машин. При этой операции нити основы отрезаются от старого навоя и их концы связываются с концами нитей от нового навоя. Затем эти узлы протаскиваются через съёмные рабочие органы ткацкого станка, после чего процесс ткачества продолжается.

|

|

|

|

|

|

Уточная пряжа:

Перематывание - переработка пряжу с прядильных початков на конические бобины (способную вместить большую длину пряжи, которая в процессе перематываний проходит еще и качественную проверку). Конические бобины используются в качестве уточных паковок на бесчелночных ткацких станках.

Билет 74

Дата добавления: 2018-04-04; просмотров: 350; Мы поможем в написании вашей работы! |

Мы поможем в написании ваших работ!