Погрешности взаимного расположения поверхностей

| Группа допусков | Допуск (вид) | Условный знак |

| Допуски формы | Прямолинейности |

|

| Плоскостности |

| |

| Круглости |

| |

| Цилиндричности |

| |

| Профиля продольного сечения |

| |

| Допуски расположения | Параллельности |

|

| Перпендикулярности |

| |

| Наклона |

| |

| Соосности |

| |

| Симметричности |

| |

| Позиционный |

| |

| Пересечения осей |

| |

| Суммарные допуски формы и расположения | Радиального биения Торцевого биения Биения в заданном направлении |

|

| Полного радиального биения Полного торцевого биения |

| |

| Заданного профиля Формы заданной поверхности |

| |

|

При условном обозначении вид допуска должен быть указан на чертеже знаками, приведенными в табл. Рамку рекомендуется выполнять в горизонтальном положении и пересекать ее какими-либо линиями не допускается.

Если допуск относится к оси или плоскости симметрии, то соединительная линия должна быть продолжением размерной линии. Высота рамки составляет удвоенную величину шрифта использованного на чертеже.

Базы обозначают зачерненным треугольником, который соединяют линией с рамкой допуска или рамкой, в которой указывается буквенное обозначение базы. Если базой является ось или плоскость симметрии, база должна быть указана на продолжении размерной линии. Базы обозначаются русскими заглавными буквами.

Фрезерование плоских поверхностей .

Фрезерование плоскостей производят в такой последовательности: подводят заготовку под вращающуюся фрезу до легкого касания, затем отводят из-под фрезы, выключают шпиндель станка, устанавливают лимб вертикальной подачи (при фрезеровании плоской поверхности) или поперечной подачи (при фрезеровании плоской торцовой поверхности) на глубину фрезерования, включают шпиндель станка и перемещают вручную стол с заготовкой до касания с фрезой, после чего включают продольную подачу стола.

|

|

|

При обработке цилиндрическими фрезами длина фрезы должна на 10...15 мм перекрывать требуемую ширину обработки. Диаметр фрезы выбирают в зависимости от ширины фрезерования и глубины резания t (мм).

45.правила заточки и установки инструмента. Заточка фрез — заключительная операция для получения заданных геометрических параметров, а также для восстановления режущих свойств, утраченных в результате износа зубьев.

Правильно выполненная заточка увеличивает стойкость фрезы, а следовательно, снижает расход режущего инструмента. При эксплуатации не следует доводить фрезы до величин износа, превышающих установленные оптимальные значения, принятые за критерий затупления. Поэтому необходимо следить за состоянием режущих кромок и производить своевременную заточку фрез, не допуская чрезмерно большого износа или поломки зубьев.

|

|

|

46.аллюминий. Алюминий – металл серебристо-белого цвета, характеризуется низкой плотностью, высокой электропроводностью, температура плавления 660° С. Механические свойства алюминия невысокие, поэтому в чистом виде как конструкционный материал применяется ограниченно.

В зависимости от содержания постоянных примесей различают:

алюминий особой чистоты марки А999 (0,001 % примесей);

алюминий высокой чистоты – А935, А99, А97, А95 (0,005…0,5 % примесей);

технический алюминий – А35, А3, А7, А5, А0 (0,15…0,5 % примесей).

Технический алюминий выпускают в виде полуфабрикатов для дальнейшей переработки в изделия. Алюминий высокой чистоты применяют для изготовления фольги, токопроводящих и кабельных изделий.

Деформируемые сплавы

К неупрочняемым термической обработкой относятся сплавы:

алюминия с марганцем марки АМц;

алюминия с магнием марок АМг; АМгЗ, АМг5В, АМг5П, АМг6.

Эти сплавы обладают высокой пластичностью, коррозионной стойкостью, хорошо штампуются и свариваются, но имеют невысокую прочность. Из них изготовляют бензиновые баки, проволоку, заклепки, а также сварные резервуары для жидкостей и газов, детали вагонов.

|

|

|

К сплавам нормальной прочности относятся сплавы системы Алюминий + Медь + Магний (дуралюмины, дюралюмины), которые маркируются буквой «Д». Дюралюмины (Д1, Д16, Д18) характеризуются высокой прочностью, достаточной твердостью и вязкостью. Дуралюмины широко используются в авиастроении: из сплава Д1 изготовляют лопасти винтов, из Д16 – несущие элементы фюзеляжей самолетов, сплав Д18 – один из основных заклепочных материалов.

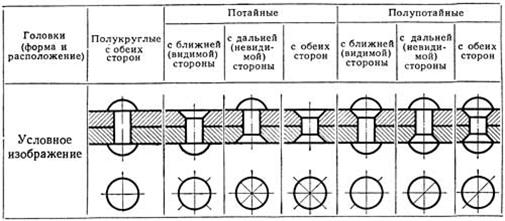

47.изображение и обозначение заклёпочных, шпоночных… Условное изображение заклепок на чертежах. В тех случаях, когда на чертежах не требуется указывать диаметры заклепок, а необходимо показать форму головок, следует заклепки изображать условно в соответствии с таблицей 41. Для указания только размещения заклепок следует применять условное изображение в виде знака.

Если заклепки имеют различные диаметры и длины, то на чертеже следует указывать:

а) Для наиболее распространенных размеров подписью по типу: Все заклепки d X Ɩ кроме оговоренных', например, Все заклепки 13 X 45, кроме оговоренных.

б) Для заклепок с оговариваемыми размерами указать и их размеры около изображения по типу фиг. 512.

Шпонка представляет собой деталь, часть которой помещается в специальном углублении (пазу) на валу, а выступающая часть входит в углубление (паз), сделанное в детали, соединяемой с валом. Шпонки бывают скрепляющие и направляющие; скрепляющие шпонки делятся на клиновые(создают неподвижное напряженное соединение), призматические(обеспечивают неподвижное или скользящее (ненапряженное) соединение) и сегментные(создают ненапряженное соединение).

|

|

|

Штифт представляет собой стержень цилиндрической или конической формы. Цилиндрический штифт применяется как соединительный элемент. Конические штифты применяются в качестве установочного и соединительного элементов.

Вспомогательные знаки для обозначения сварных швов

| № п/п | Вспомогательный знак | Значение вспомогательного знака | Расположение вспомогательного знака относительно полки линии выноски | |||

| С лицевой стороны | С оборотной стороны | |||||

| 1 |

| Усиление шва снять |

|

| ||

| 2 |

| Наплывы и неровности шва обработать с плавным переходом к основному металлу |

|

| ||

| 3 |

| Шов выполнить при монтаже изделия, т. е. при установке его по монтажному чертежу на месте применения |

| |||

| 4 |

| Шов прерывистый или точечный с цепным расположением. Угол наклона линии равен 60° |

|

| ||

| 5 |

| Шов прерывистый или точечный с шахматным расположением |

|

| ||

| 6 |

| Шов по замкнутой линии. Диаметр знака — 3…5 мм |

Мы поможем в написании ваших работ! | |||